Читайте также:

|

Применение программных продуктов виртуальных испытаний имеет следующие преимущества по сравнению с теоретическими и натурными испытаниями: при использовании таких продуктов достигается максимальная производительность исследований при минимальных затратах времени и средств, и минимальном риске для исследователя; имеется возможность проведения серии испытания при широком наборе различных факторов, их сочетании и совместном действии; возможность проведения исследований, которые реально воспроизвести практически не возможно; максимальная мобильность, хорошая визуализация и многое другое. Однако существуют и различные недостатки, такие как: из-за несоответствия исследуемой модели шпиндельного узла реальной конструкции расчет изначально является весьма приближенным; невозможно учесть человеческий фактор при производстве реальной конструкции модели; задание реально действующих нагрузок и места их приложения является идеализированными; граничные условия не соответствуют реальным, т.к. задание максимально приближенных к ним условий если и возможно, то очень трудоемко.

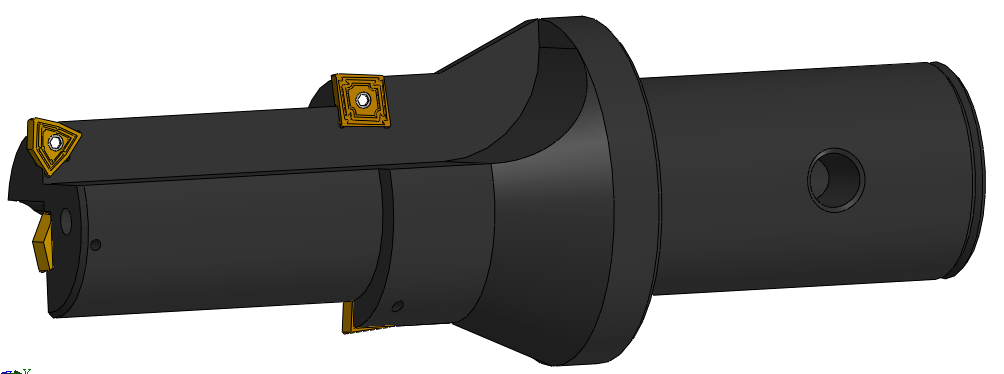

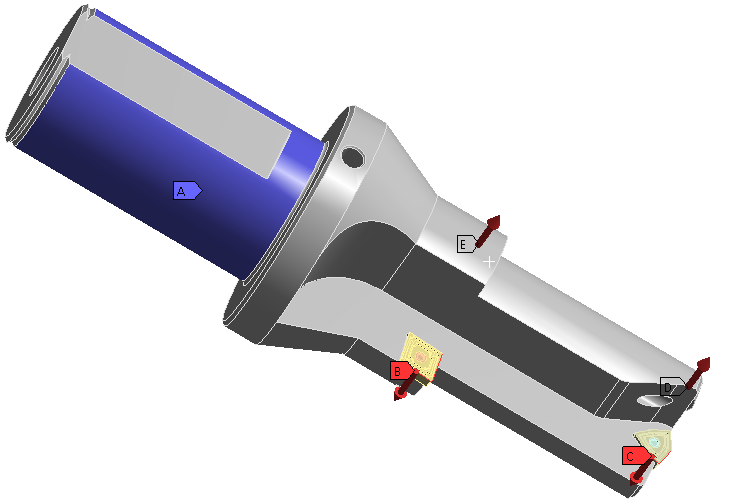

Объектом компьютерного исследования является комбинированное сверло-зенкер с внутренним подводом СОЖ. Целью исследования является определение эквивалентного напряжения при работе данного сверла-зенкера (рисунок.2.6).

Рисунок 2.6 - Трехмерная модель комбинированного сверла-зенкера с внутренним подводом СОЖ

Рисунок 2.6 - Трехмерная модель комбинированного сверла-зенкера с внутренним подводом СОЖ

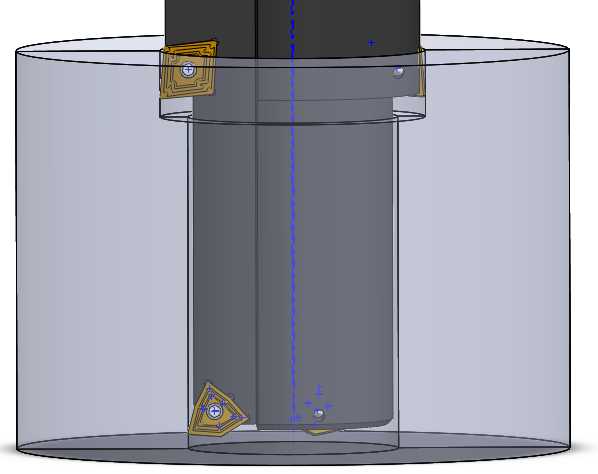

Для нахождения эквивалентного напряжения и визуализации деформации была построена трехмерная модель комбинированного сверла-зенкера, исполненного в программе трехмерного моделирования SolidWorks версии 9.0 (рисунок. 2.7).

Рисунок 2.7 – Трехмерная модель сверла - зенкера с обработанной заготовкой

Для определения смещения переднего конца шпинделя выбрана программа ANSYS версии 11.0.

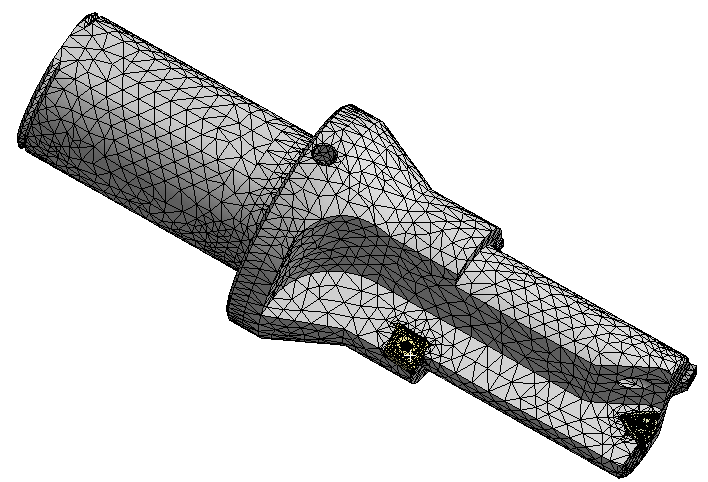

Импорт геометрии в ANSYS производился не через промежуточный формат «.x_t», а напрямую из SolidWorks, что позволяет наиболее точно передать сверло-зенкер.

Разбитие твердотельной модели сверло-зенкера на сетку конечных элементов производилась с заданием различных размеров конечных элементов, более густая сетка создана на пластинках для более точных результатов. Это привело к длительному во времени расчету, но точность расчета является оптимальной (рисунок 2.8).

Рисунок 2.8 – Сетка конечных элементов сверла-зенкера

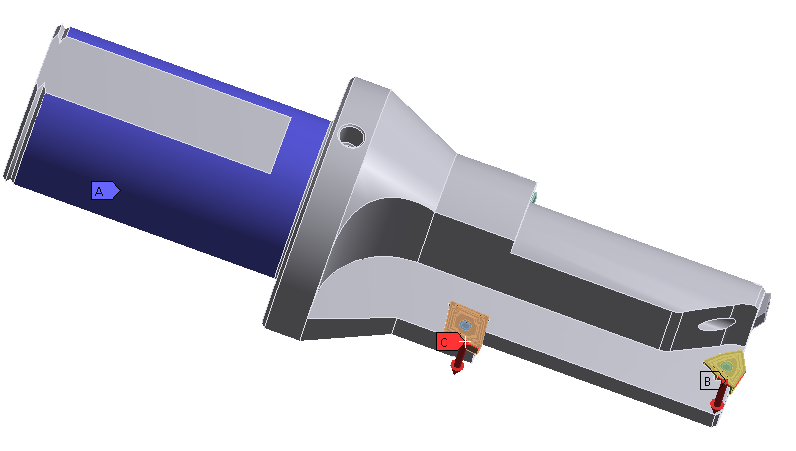

На режущие кромки пластин прикладываем силы, причем рассматриваем два случая действия сил и закрепляем хвостовик имитируя зажим патрона.

Первый: Сила приложена только на 2 пластины, величиной равной 300 Н (рисунок 2.9). Второй: Сила приложена на все четыре пластины, так же равной 300 Н (Рисунок 2.10).

Рисунок 2.9 – Приложение сил резания на две пластины

Рисунок 2.10 – Приложение сил резания на четыре пластины

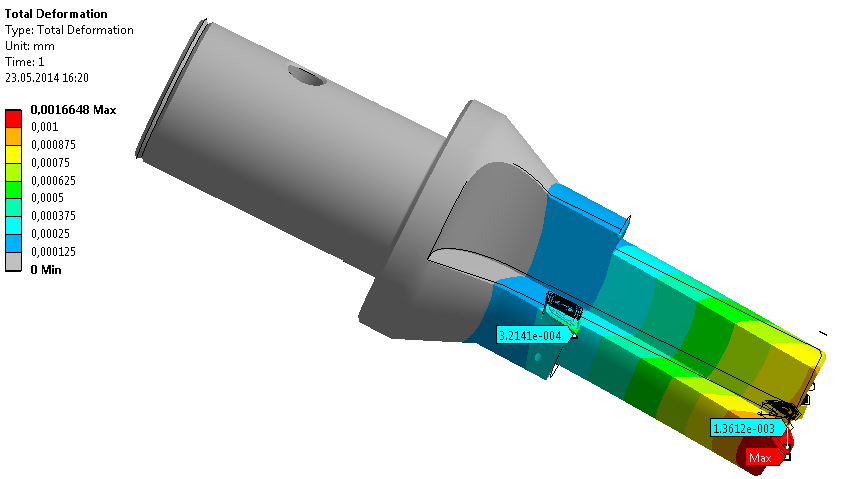

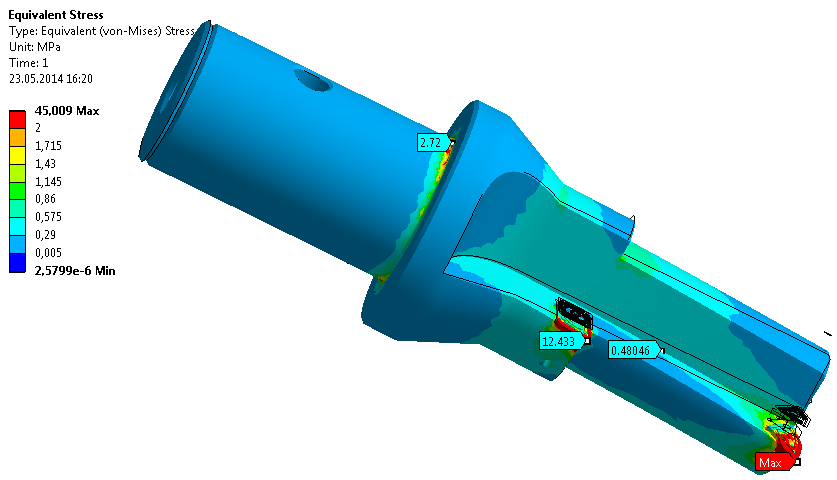

Первый случай: значения напряжений и деформаций, полученные в результате расчета при силе резания приложенной к двум пластинам, представлены на рисунках 2.11 и 2.12.

Рисунок 2.11 – Деформации при силе резания Pz=300Н

Рисунок 2.12 – Напряжения при силе резания Pz=300Н

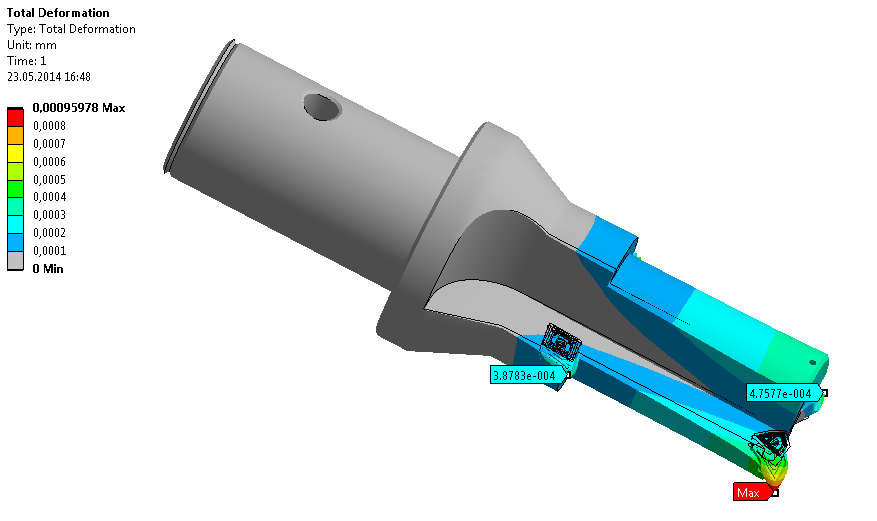

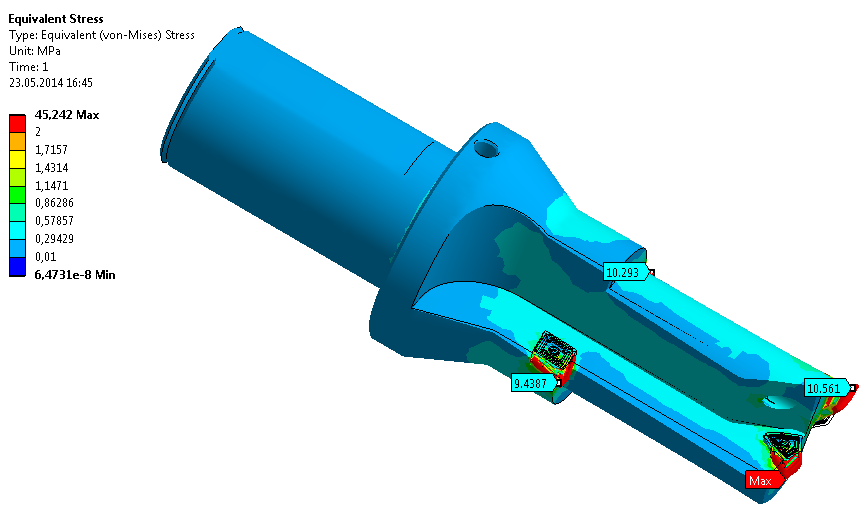

Второй случай: значения напряжений и деформаций, полученные в результате расчета при силе резания приложенной ко всем четырем пластинам, представлены на рисунках 2.13 и 2.14.

Рисунок 2.13 – Деформации при силе резания Pz=300Н

Рисунок 2.14 – Напряжения при силе резания Pz=300Н

Выводы:

1) Самые высокие деформации наблюдаются на вершинах режущих пластин, производящих обработку, равные 0,000059 мм. Деформации повышаются по направлению вершины пластины.

2) Благодаря МКЭ-анализу мы можем обратить внимание на критические места нашего инструмента. При расчете с двумя пластинами (рассматривали случай эксцентриситета) было наглядно показано,что есть напряжения на границе хвостовика и рабочей части инструмента. Что может в дальнейшей работе инструмента привести к трещине или поломки.

Дата добавления: 2015-08-17; просмотров: 145 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Создание трехмерной модели комбинированного сверла-зенкера | | | Определение режимов резания. |