|

Читайте также: |

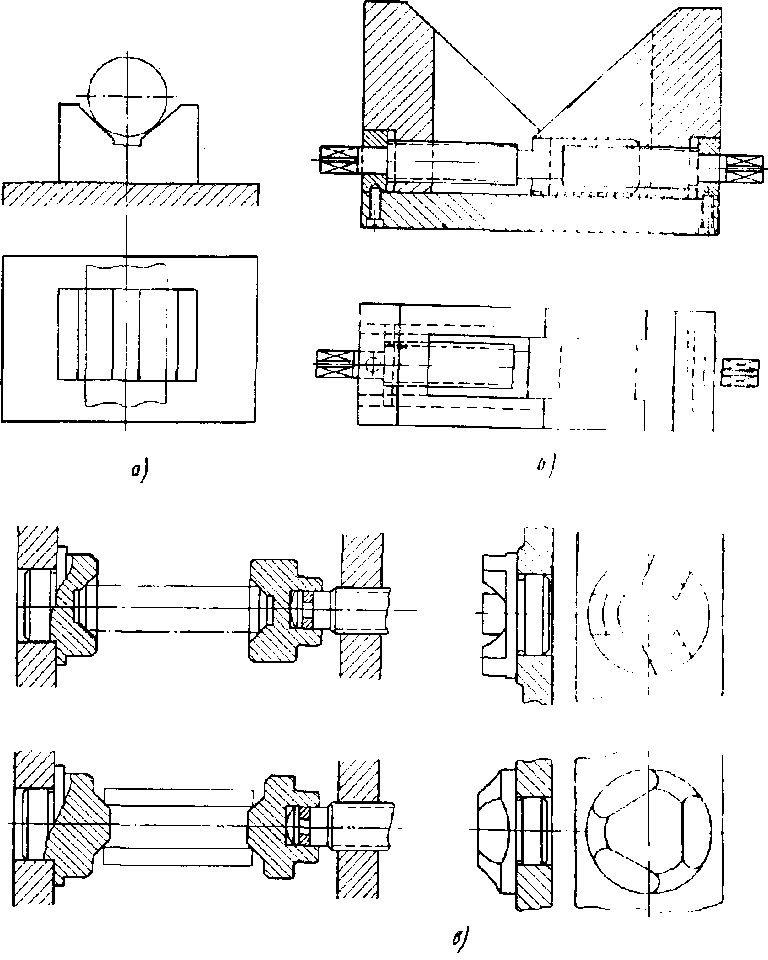

Применяемые в конструкциях сборочно-сварочных приспособлений фиксирующие устройства разделяются на упоры (постоянные, съемные, поворотные, откидные), установочные пальцы и штыри (постоянные, вставные и откидные), призмы (жесткие и регулируемые), постели и шаблоны (съемные).

Упоры, особенно постоянные, составляют наиболее распространенную группу элементов приспособлений.

Чаще всего постоянные упоры — это механически обработанные платики, бобышки или угольники (рисунок 20,а), прикрепленные к основанию приспособления с помощью сварки либо с помощью винтов.

а —постоянный; б —съемный; б —поворотный; г —откидной

Рисунок 20 - Примеры различных конструкций упоров

При креплении упоров винтами (или болтами) необходимо после выверки их положения фиксировать упоры контрольными шпильками. Последний способ крепления упоров позволяет более точно выдержать установочные размеры приспособления. Это особенно важно в приспособлениях повышенной точности и сложности.

Изготавливаются упоры из среднеуглеродистой стали (Ст.4, 45, 45Х). Упоры в отдельных случаях перед установкой подвергаются термообработке.

Восстановление изношенных поверхностей упоров производится наплавкой либо с помощью прокладок, подкладываемых под рабочую пластину.

Съемные упоры представляют собой сварные либо литые элементы (угольники и т. д.), обе плоскости которых (установочная и рабочая) обработаны под угол 90°, удаляемые с приспособления после использования. Съемные упоры фиксируются чаще всего шпильками (рисунок 23, 6), одна из которых ромбическая. Если съемный упор выполнен в виде угольника, то каждая сторона его имеет отверстия или пазы для крепления к приспособлению и для закрепления собираемых деталей.

Поворотные упоры (рисунок 20, в) используются в тех случаях, когда конструкции собираемого узла невозможно или трудно вынуть из приспособления, если последние оборудовать постоянными упорами. В рабочем положении поворотные упоры закрепляются чаще всего зажимной гайкой либо штырем.

Поворотные упоры во всех случаях следует предпочитать съемным, поскольку могут быть легко потеряны во время работы.

Откидные упоры (рисунок 20, г) применяются и тех случаях, что и поворотные. В нерабочем положении откидные упоры полностью освобождает рабочее пространство и не мешает устанавливать собираемые детали.

Упоры в процессе эксплуатации приспособлении могут играть роль направляющих либо силовых элементов. В первом случае силовые нагрузки на них ограничиваются чаще всего весом заготовок и величиной зажимного усилия. Во втором случае на упоры воздействуют значительные нагрузки, возникающие при деформации обрабатываемого узла и процессе сварки. При конструировании приспособлений следует учитывать эти дополнительные нагрузки.

Конструктивные формы и размеры упоров обычно выбираются по технологическим и конструктивным соображениям. Длина силовых упоров по линии касания с собираемой деталью должна быть не менее двух толщин закрепляемой детали.

Упоры проектируются с рифленой контактной поверхностью (при креплении по механически обработанным поверхностям) и со сферической контактной поверхностью (при креплении по необработанным поверхностям).

Установочные пальцы и штыри служат для фиксации собираемых под сварку деталей по одному или нескольким отверстиям.

Постоянные пальцы (рисунок 21, а) крепятся на глухой посадке, сварке либо на резьбе или гайкой. В процессе работы они не снимаются. При износе пальца выше допустимых норм он заменяется новым.

а —жесткий палец: б — пружинящий вставной штырь; в —жесткий вставной палец; г - откидной жесткий палец; д - отводной палец с педальным механизмом

Рисунок 21 - Примеры различных конструкций установочных пальцев и штырей

Вставные пальцы и штыри в процессе работы периодически вставляются в отверстия собираемых деталей для совмещения этих отверстий с посадочными отверстиями приспособления.

Вставные пальцы и штыри проектируются пружинящими разрезными (рисунок 21, 6) и неразрезными (рисунок 21, а).

Установочные штыри могут быть выполнены также и откидными (рисунок 21, г, д). Изготовляются пальцы и штыри из стали 20; с целью повышения стойкости они подвергаются цементации на глубину 0,5—0,9 мм и закалке до твердости НRС 55—60. Можно также изготавливать пальцы и штыри из углеродистой стали (У7, У8 и др.), подвергая их последующей закалке до твердости HRС 50—55.

Призмы и торцовые конусы. Для фиксации в сварочном положении цилиндрических деталей малых и средних диаметров в приспособлениях часто с успехом используют призмы и торцовые конусы — фиксаторы с конусной опорной поверхностью, обеспечивающей установку заготовки в требуемом положении. Реже призмы и торцовые конусы применяются для фиксации цилиндрических заготовок больших размеров и заготовок, сечение которых может иметь неправильную форму.

Призмы и установочные торцовые конусы (рисунок 22) могут изготовляться жесткими (неразрезными) и регулируемыми (раздвижными), а также открытыми, без каких-либо крепежных элементов, закрывающих опорные поверхности, и закрытыми — с прижимными элементами.

Жесткие призмы обеспечивают более точную сборку заготовок, однако в условиях производства рекомендуется применять регулируемые призмы как более универсальные. Что касается установочных конусов, то в этом случае рациональнее применять жесткие (нерегулируемые) конструкции, поскольку они намного проще и надежнее в работе. Детали опорных поверхностей призм и конусов следует делать из конструкционной стали повышенной прочности.

а —жесткая призма; б —раздвижная призма; в — опорные конусы

Рисунок 22 - Конструкции призм и торцовых конусов

Постели. Известно, что сборка фигурных заготовок (штамповок, отливок и т. п.) весьма легко осуществляется по постелям - опорным установочным поверхностям, полностью или частично копирующим форму заготовки. Однако широкое применение постелей в основном ограничивается значительной сложностью их изготовления. Именно поэтому применение фиксаторов этого типа рационально лишь в приспособлениях, применяемых в серийном и массовом производствах.

Шаблоны чаще всего служат для установки мелких и средних по размерам заготовок на относительно крупных узлах, особенно в мелкосерийном производстве. Фиксирование шаблона производится по внешнему контуру базовой детали либо по другим элементам собираемого узла, установленным заведомо правильно.

Изготовляются шаблоны из листовой стали толщиной 3 - 4 мм, листового алюминия толщиной 4—6 мм или даже из дерева. Наибольший вес шаблона частого пользования не должен превышать 50…70 Н.

Дата добавления: 2015-08-20; просмотров: 299 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 7 Закрепляющие устройства с механизированным приводом | | | Нормализация и универсализация сборочно-сварочных приспособлений |