|

Читайте также: |

Электромеханический привод для крепежных устройств сборочно-сварочных приспособлений применяется относительно редко, хотя его использование в ряде случаев и рационально. С помощью электромеханического привода можно создать большие усилия зажима, обеспечить быстрый реверс направления движения закрепляющего элемента, осуществить дистанционное управление работой приспособления. В то же время применение электромеханического привода для сборочно-сварочных приспособлений сопряжено с повышением опасности поражения током работающих. К тому же, как правило, зажимные устройства с электроприводом относительно сложны по конструкции и дороги, так как имеют редуктор и предохранительную муфту (муфта одновременно является тарирующим звеном, с помощью которого регулируется усилие зажима).

Выбор электродвигателя производится по величине предельного усилия зажатия. Для этого номинальный вращающий момент электродвигателя, уменьшенный на величину потерь в редукторе и сопрягаемых элементах (12—15%), пересчитывают на осевое усилие.

При этом можно воспользоваться формулами, по которым рассчитываются винтовые пружины.

Пневматические приводы в последнее время стали широко встраивать в стационарные и даже переносные сборочно-сварочные приспособления, поскольку они позволяют до минимума свести время крепления заготовки, обеспечить постоянство силы зажатия, легко осуществить дистанционное управление работой прижима. Кроме того, пневматические устройства достаточно просты по конструкции и легко управляются, просто унифицируются и не требуют применения предохранительных амортизаторов.

Источником энергии пневматического привода служит сжатый воздух давлением 0,4—0,6 МПа (обычно из цеховой сети сжатого воздуха).

Пневматические приводы можно классифицировать на поршневые (рисунок 15, а), диафрагменные (рисунок 15, 6) и сильфонные (рисунок 15, е) одностороннего и двухстороннего действия (неподвижные, качающиеся, плавающие и вращающиеся).

Выбор типа пневматического привода определяется видом и числом одновременно зажимаемых деталей.

Поршневые приводы позволяют получать без применения дополнительных устройств наибольший ход штока; приводы сильфонного и особенно диафрагменного типа допускают меньшие величины хода штока (например, для диафрагменного привода он не более 40—50 мм), хотя по расходу воздуха диафрагменные приводы более экономичны, чем поршневые, у которых наблюдается утечка воздуха через уплотнения. Очень чувствительны поршневые приводы и к качеству сжатого воздуха (загрязненный воздух сильно увеличивает износ уплотнений и стенок цилиндра). Долговечность диафрагменного привода выше: его резиновая диафрагма выдерживает в 40—50 раз большее число включений, чем манжета поршня.

Пневматические приводы одностороннего действия применяются при малых усилиях, необходимых для возвращения поршня в исходное положение, т. е. тогда, когда для этого достаточно усилия возвратной пружины.

Поршневые приводы двухстороннего действия более сложны по устройству и имеют больший расход сжатого воздуха.

В конструкциях сборочно-сварочных приспособлений по возможности следует применять нормализованные поршневые и диафрагменные приводы.

а — поршневые; б — диафрагменные; в — сильфонные

Рисунок 15 - Типы пневматических приводов

При конструировании пневматических приводов особое внимание следует уделять обеспечению безопасных условий работы: предусматривать невозможность самостоятельного раскрепления собираемых деталей при падении давления воздуха в сети либо в случае внезапного прекращения его подачи. С этой целью в конструкцию привода вводятся самотормозящие звенья (клинья, фиксаторы и другие элементы), устанавливаются обратные клапаны (рисунок 16), способные удерживать достаточное давление воздуха в приводе в течение 3—5 мин, либо в пневмосистему включается ресивер.

а —с шариком; б —с конусом; в— с резиновой прокладкой

Рисунок 16 - Схема обратных клапанов

В отдельных случаях в систему воздушной сети следует устанавливать реле давления, сигнализирующие о недопустимом снижении давления воздуха в сети.

Усилие Р на штоке поршневого привода определяется по формулам:

(для приводов одностороннего действия);

(для приводов одностороннего действия);

(для приводов двухстороннего действия);

(для приводов двухстороннего действия);

где р — давление сжатого воздуха в сети, МПа;

F— рабочая площадь поршня, м2;

T — суммарные потери на трение в уплотнении поршня и штока, МН;

q — усилие, возвратной пружины, МН.

Усилие Р на штоке диафрагменного привода определяется по формулам:

— (для диафрагм одностороннего действия);

— (для диафрагм одностороннего действия);

— (для диафрагм двухстороннего действия),

— (для диафрагм двухстороннего действия),

где  — коэффициент, учитывающий сопротивление растяжению диафрагм и зависящий от материала и толщины диафрагмы, а также от соотношения хода к ее диаметру; обычно

— коэффициент, учитывающий сопротивление растяжению диафрагм и зависящий от материала и толщины диафрагмы, а также от соотношения хода к ее диаметру; обычно  принимается от 0,6 до 0,85;

принимается от 0,6 до 0,85;

р — давление сжатого воздуха, МПа;

F — рабочее сечение диафрагмы, м 2;

q — усилие возвратной пружины, МН.

Сильфонные приводы обладают всеми преимуществами диафрагменных приводов, но не позволяют получить больший ход. Действие сильфонного привода основано на способности гофрированной металлической коробки-сильфона изменять свою длину под действием разности давлений внутри коробки и снаружи ее. Эти изменения длины сильфона с помощью пропущенного через него штока передаются на рабочий орган.

Основным материалом для изготовления сильфонов служат полутомпаковая латунь и нержавеющая сталь.

При давлении до 0,4 МПа сильфон средних размеров (диаметром 140 мм) может развить осевое усилие около 5—5,5 кН. Ход сильфона в общем случае прямо пропорционален числу его гофр, квадрату отношения наружного и внутреннего диаметров и обратно пропорционален кубу толщины его стенки.

При нагрузке, сильфона избыточным давлением р усилие Р на штоке составит (ориентировочно)

МН

МН

где Rн,Rв— соответственно наружный и внутренний радиусы сильфона, м;

р — давление сжатого воздуха, МПа.

К группе пневматических относятся также вакуумные приводы. Действие вакуумного привода основано на проявлении разности атмосферного давления и давления в рабочей камере. Усилие зажима возрастает с увеличением этой разности и зависит от площади камеры, находящейся под разряжением, и определяется по формуле

, МН

, МН

где р—степень разряжения в рабочей камере присоса, МПа:

F — площадь поверхности рабочей камеры, м 2.

На рисунке 17 показаны некоторые из применяемых в промышленности пневматических зажимных устройств, а на рисунке 18— разработанное ВПТИ тяжелого машиностроения вакуумное прижимное устройство с механическим поджимом, предназначенное для сборки и сварки отдельных деталей и узлов металлоконструкций. Устройство механизирует операцию прижима свариваемых деталей, устраняя необходимость в изготовлении временных приспособлений для прижима (скоб, хомутов, стяжек и пр.), и состоит из двух вакуумных чаш с эжектором и механизма прижима.

Принцип работы вакуумного прижимного устройства заключается в том, что после наложения двух вакуумных чаш на плоскость листа, к которому приваривается прижимаемая деталь, и включения эжектора создается разность давлении внутри и снаружи чаш, в результате чего происходит надежный присос прижимного устройства к листу.

Ручным домкратом создается усилие прижима поджатия детали около 12 кН.

ВПТИ тяжелого машиностроения спроектированы также вакуумные прижимы с пневматическим и гидравлическим устройствами для поджима свариваемых деталей.

а – поршневого, для прижима набора к обшивке плоскостных секций; б – диафрагменного, для крепления балок рамы вагона; в – диафрагменного, для крепления деталей рамы автомобильного полуприцепа

Рисунок 17 - Конструктивное оформление пневматических прижимов

Рисунок 18 - Вакуумное прижимное устройство с механическим поджимом (конструкции ВПТИ тяжелого машиностроения)

Гидравлический и пневмогидравлический приводы в сборочно-сварочных приспособлениях применяются относительно редко, лишь при необходимости обеспечить очень большие усилия зажима и особенно тогда, когда получить их путем увеличения диаметра поршня пневмоцилиндра невозможно.

В гидравлическом приводе источником энергии вместо сжатого воздуха служит жидкость (чаще всего масло), подаваемая в цилиндр под давлением 2—6 МПа и выше.

Скорость действия гидравлических приводов намного меньше, чем скорость действия пневматических приводов, что является их серьезным недостатком.

Расчет усилия на штоке гидроцилиндра ведется по тем же формулам что и расчет усилия на штоке пневмоцилиндра.

Пневмогидравлический привод сочетает преимущества быстродействующих пневматических приводов и высокие экономические преимущества гидравлических приводов. Такие системы позволяют преобразовать низкое давление воздуха в высокое давление масла.

Усилие на выходном штоке пневмогидропривода можно подсчитать по формуле

где D — диаметр пневмоцилиндра, м;

d — диаметр гидроцилиндра, м;

Pn — усилие на штоке пневмоцилиндра, Н;

— к. п. д. привода (

— к. п. д. привода ( =0,8—0,85).

=0,8—0,85).

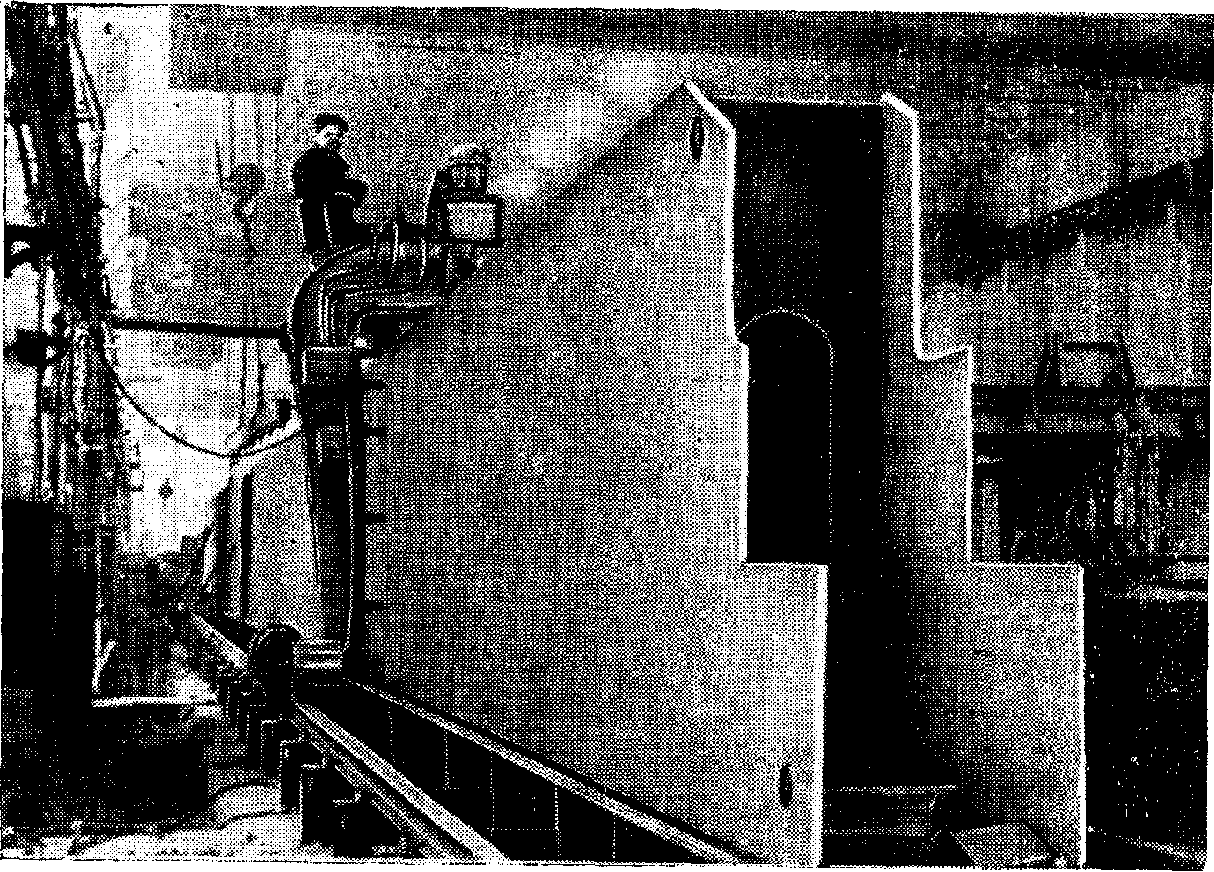

На рисунке 19 в качестве примера показана гидравлическая скоба для сборки крановых балок коробчатого сечения, разработанная и внедренная на Красноярском, заводе тяжелого машиностроения. Гидроскоба имеет двенадцать горизонтальных гидравлических цилиндров, которые своими штоками прижимают вертикальные листы крановой балки к диафрагмам с максимальным усилием 23 кН на каждом штоке, при давлении масла 0,6 МПа. Два вертикальных гидравлических цилиндра, которые своими штоками через балочку прижимают вертикальные листы крановой балки к горизонтальному листу и диафрагмам с максимальным усилием 106 кН, на каждом штоке, при давлении масла 6 МПа.

Гидроскоба установлена на рельсах, уложенных на специальном стенде для сборки балок мостовых кранов; передвигаясь по всей длине балки, скоба останавливается там, где необходимо прижать листы с боков и сверху в местах их соединения.

Рисунок 19 - Гидроскобы для сборки и сварки балок коробчатого сечения

Литература

6осн.[34-42].

Контрольные вопросы

1. Что ограничивает применение электромеханического привода для крепежных устройств?

2. По какому параметру производится выбор электродвигателя?

3. Что служит источником энергии в пневмоприводах?

4. Какие типы пневмоприводов могут быть использованы в крепежных устройствах?

5. На что следует уделять особое внимание при конструировании пневматических приводов?

6. Чем обусловлено редкое применение гидроприводов?

Дата добавления: 2015-08-20; просмотров: 201 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 6 Рычажные зажимы | | | Лекция 8 Фиксирующие устройства |