|

Читайте также: |

Кислородная резка основана на свойстве металлов и их сплавов сгорать в струе технически чистого кислорода. Резке поддаются металлы, удовлетворяющие следующим основным требованиям:

1. Температура плавления металла должна быть выше температуры воспламенения его в кислороде. Металл, не отвечающий этому требованию, плавится, а не сгорает.

Например, низкоуглеродистая сталь имеет температуру плавления около 1500 °С, а воспламеняется в кислороде при температуре 1300...1350 °С. Увеличение содержания углерода в стали сопровождается понижением температуры плавления и повышением температуры воспламенения в кислороде. Поэтому резка стали с увеличением содержания углерода и примесей усложняется.

2. Температура плавления оксидов должна быть ниже температуры плавления самого металла, чтобы образующиеся оксиды легко выдувались и не препятствовали дальнейшему окислению и процессу резки.

Например, при резке хромистых сталей образуются оксиды хрома с температурой плавления 2000 °С, а при резке алюминия - оксиды с температурой плавления около 2050 °С. Эти оксиды покрывают поверхность металла и прекращают дальнейший процесс резки.

3. Образующиеся при резке шлаки должны быть достаточно жидкотекучи и легко выдуваться из разреза. Тугоплавкие и вязкие шлаки будут препятствовать процессу резки.

4. Теплопроводность металла должна быть наименьшей, так как при высокой теплопроводности теплота, сообщаемая металлу, будет интенсивно отводиться от участка резки, и подогреть металл до температуры воспламенения будет трудно.

5. Количество теплоты, выделяющейся при сгорании металла, должно быть возможно большим; эта теплота способствует нагреванию прилегающих участков металла и тем самым обеспечивает непрерывность процесса резки. Например, при резке низкоуглеродистой стали 65...70% общего количества теплоты выделяется от сгорания металла в струе кислорода и только 30...35% составляет теплота от подогревающего пламени резака.

Различают два основных вида кислородной резки: разделительную и поверхностную.

Разделительную резку применяют для вырезки различного вида заготовок, раскроя листового металла, разделки кромок под сварку и других работ, связанных с разрезкой металла на части.

Сущность процесса заключается в том, что металл вдоль линии разреза нагревают до температуры воспламенения его в кислороде, он сгорает в струе кислорода, а образующиеся оксиды выдуваются этой струёй из места разреза.

Поверхностную резку применяют для снятия поверхностного слоя металла, разделки каналов, удаления поверхностных дефектов и других работ. Резаки имеют большую длину и увеличенные сечения каналов для газов подогревающего пламени и режущего кислорода.

Применяют два вида поверхностной резки - строжку и обточку. При строжке резак совершает возвратно-поступательное движение как строгальный резец. При обточке резак работает как токарный резец. Наклон мундштука резака к поверхности металла в начале реза составляет 70...80°. После начала горения угол наклона плавно уменьшают до 15...20°. Уменьшение угла наклона увеличивает ширину и уменьшает глубину строжки.

Технология кислородной резки. Поверхность разрезаемого металла должна быть хорошо очищена от грязи, краски, окалины и ржавчины. Для удаления окалины, краски и масла следует медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной линии разреза. При этом краска и масло выгорают, а окалина отстает от металла. Затем поверхность металла окончательно зачищают металлической щеткой.

Процесс резки начинают с нагревания металла. Подогревающее пламя резака направляют на край разрезаемого металла и нагревают до температуры воспламенения его в кислороде, практически составляющая температуру плавления. Затем пускают струю режущего кислорода и перемещают резак вдоль линии разреза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает нижележащие слои металла до температуры воспламенения и поддерживает непрерывность процесса резки.

При резке листового материала толщиной до 20...30 мм мундштук резака устанавливают вначале под углом 0...5° к поверхности, а затем под углом 20...30° в сторону, обратную движению резака. Это ускоряет процесс разогрева металла и повышает производительность процесса резки.

Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендикулярно поверхности разрезаемого металла так, чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикальной грани разрезаемого металла. После прогрева металла до температуры воспламенения пускают струю режущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии металл будет прорезан на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличивать наклон мундштука резака до 10...15° в сторону, обратную его движению. Рекомендуется начинать процесс резки с нижней кромки. Предварительный подогрев до 300...400 °С позволяет производить резку с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость перемещения резака установлена правильно (1...6), то поток искр и шлака вылетает из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При большой скорости перемещения резака поток искр отстает от него, металл в нижней кромке не успевает сгореть, и сквозное прорезание прекращается. При малой скорости сноп искр опережает резак, кромки разреза оплавляются и покрываются натеками.

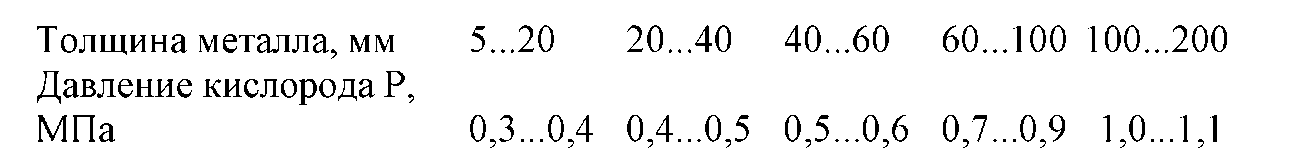

Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше давление и расход кислорода. Зависимость давления кислорода от толщины металла при ручной резке следующая:

Процесс резки вызывает изменение структуры, химического состава и механических свойств металла. При резке низкоуглеродистой стали тепловое влияние процесса на ее структуру незначительно. Наряду с участками перлита появляется неравновесная составляющая сорбита, что даже несколько улучшает механические качества металла. При резке стали, имеющей повышенное содержание углерода и легирующие примеси, кроме сорбита образуются тростит и даже мартенсит. При этом сильно повышается твердость и хрупкость стали и ухудшается обрабатываемость кромок разреза. Возможно образование холодных трещин. Изменение химического состава стали проявляется в образовании обезуглероженного слоя металла непосредственно на поверхности резания. Это происходит в результате выгорания углерода под воздействием струи режущего кислорода. Несколько глубже находится участок с большим содержанием углерода, чем у исходного металла. Затем по мере удаления от разреза содержание углерода уменьшается до исходного. Также происходит выгорание легирующих элементов стали.

Механические свойства низкоуглеродистой стали при резке почти не изменяются. Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания.

Нержавеющие хромистые и хромоникелевые стали, чугун, цветные металлы и их сплавы не поддаются обычной кислородной резке, так как не удовлетворяют указанным выше условиям.

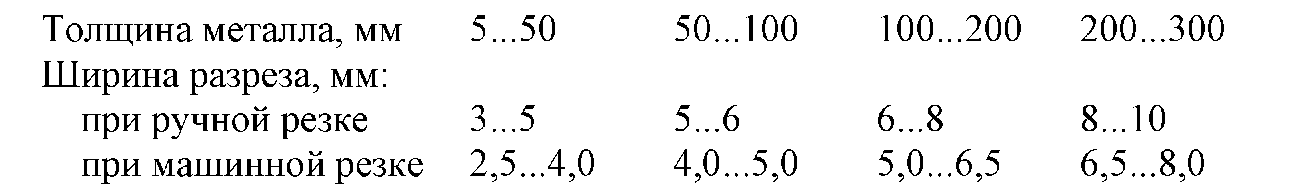

Ширина и чистота разреза зависят от способа резки и толщины разрезаемого металла. Машинная резка дает более чистые кромки и меньшую ширину разреза, чем ручная резка. Чем больше толщина металла, тем больше ширина разреза. Это видно из следующих данных:

Для этих металлов применяют кислородно-флюсовую резку, сущность которой заключается в следующем. В зону резания с помощью специальной аппаратуры непрерывно подается порошкообразный флюс, при сгорании которого выделяется дополнительная теплота, и повышается температура места разреза. Кроме того, продукты сгорания флюса реагируют с тугоплавкими оксидами и дают жидкотекущие шлаки, легко вытекающие из места разреза.

В качестве флюса используется мелкогранулированный железный порошок марки ПЖ-5М. При резке хромистых и хромоникелевых сталей во флюс добавляют 25...50% окалины; при резке чугуна добавляют около 30...35% доменного феррофосфора; при резке меди и ее сплавов применяют флюс, состоящий из смеси железного порошка с алюминиевым порошком (15...20%) и феррофосфором (10...15%).

При кислородно-флюсовой резке некоторая часть теплоты подогревающего пламени уходит на нагревание флюса. Поэтому мощность пламени берется на 15...25% выше, чем при обычной резке. Пламя должно быть нормальным или с некоторым избытком ацетилена. Расстояние от торца мундштука резака до поверхности разрезаемого металла устанавливается в пределах 15...20 мм. При малом расстоянии частицы флюса отражаются от поверхности металла и, попадая в сопло резака, вызывают хлопки и обратные удары. Кроме того, наблюдается перегрев мундштука, приводящий к нарушению процесса резки. Угол наклона мундштука резака должен быть в пределах 0...10° в сторону, обратную направлению резки. Хорошие результаты дает предварительный подогрев. Хромистые и хромоникелевые стали требуют подогрева до 300...400 °С, а сплавы меди - до 200...350 °С.

Скорость резки зависит от свойств металла и от его толщины. Чугун толщиной 50 мм режут со скоростью 70...100 мм/мин. При этом на 1 м разреза расходуется 2...4 м кислорода, 0,16...0,25 м ацетилена и 3,5... 6 кг флюса. Примерно такие же данные получают при резке сплавов меди. При резке хромистых и хромоникелевых сталей расход всех материалов снижается почти в 3 раза

Литература: 1-2 доп.

Контрольные вопросы

1. На каком свойстве металлов основана кислородная резка?

2. Какие виды кислородной резки Вы знаете?

3. В чем заключается сущность разделительной кислородной резки?

4. Каким образом выполняют кислородную резку металла большой толщины?

5. Какие изменения вызывает процесс резки кислородным пламенем?

6. В чем заключается сущность кислородно-флюсовой резки?

Планы лабораторных работ

Лабораторная работа № 1 “Техника безопасности”

Литература: 1осн.[302-314], 1-2 доп.

Лабораторная работа № 2 “Ручная дуговая сварка в нижнем положении”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, уложите образцы на горизонтальную поверхность рабочего стола встык с зазором не более 1мм.)

3. Рассчитайте и выберите параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода) в зависимости от свариваемого материала (марки стали, толщины, вида разделки кромок).

4. Сварите образцы на выбранном режиме сварки.

5. По характеру дефектов оценить влияние режимов ручной электродуговой сварки на качество сварного соединения.

6. Составьте отчет, сделайте выводы.

Литература: 1осн.[ 162-178, 204-223], 1-2 доп.

Контрольные вопросы

1. В чем заключается сущность подготовки образцов к сварке?

2. Каким образом зависит сила сварочного тока?

3. Каким должен быть нормальный сварочный шов?

Лабораторная работа № 3“Ручная дуговая сварка горизонтальных швов ”

Задание

1. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, закрепите прихватками образцы на вертикальную поверхность кронштейна установленного на рабочий стол встык с зазором не более 1мм.)

2. Рассчитайте и выберите параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода) в зависимости от свариваемого материала (марки стали, толщины, вида разделки кромок).

3. Сварите образцы на выбранном режиме сварки.

4. По характеру дефектов оценить влияние режимов ручной электродуговой сварки на качество сварного соединения.

5. Составьте отчет, сделайте выводы.

Литература: 1осн.[ 162-178, 204-223], 1-2 доп.

Контрольные вопросы

1. Какой шов называется горизонтальным?

2. Каким образом тип влияет на параметры режима сварки?

3. В чем заключается особенности техники сварки горизонтального шва?

Лабораторная работа № 4 “Ручная дуговая сварка вертикальных швов”

Задание

1. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, закрепите прихватками образцы на вертикальную поверхность кронштейна установленного на рабочий стол встык с зазором не более 1мм.)

2. Рассчитайте и выберите параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода) в зависимости от свариваемого материала (марки стали, толщины, вида разделки кромок).

3. Сварите образцы на выбранном режиме сварки.

4. По характеру дефектов оценить влияние режимов ручной электродуговой сварки на качество сварного соединения.

5. Составьте отчет, сделайте выводы.

Литература: 1осн.[ 162-178, 204-223], 1-2 доп.

Контрольные вопросы

1. В чем заключается особенность техники выполнения вертикальных швов?

2. Каким должен быть диаметр электрода для выполнения вертикального шва?

3. Какой должна длина дуги?

Лабораторная работа № 5 “Ручная дуговая сварка «в лодочку» ”

Задание

1. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, уложите образцы на постель из двух равносторонних уголков сваренных между собой встык так чтобы стороны последних образовали угол в 900)

2. Рассчитайте и выберите параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода) в зависимости от свариваемого материала (марки стали, толщины, вида разделки кромок).

3. Сварите образцы на выбранном режиме сварки.

4. По характеру дефектов оценить влияние режимов ручной электродуговой сварки на качество сварного соединения.

5. Составьте отчет, сделайте выводы.

Литература: 1осн.[ 162-178, 204-223], 1-2 доп.

Контрольные вопросы

1. Нужно ли производить разделку кромок соединяемых деталей при сварке «в лодочку»?

2. Каким должен быть катет шва? при сварке «в лодочку»?

3. Каким образом зависит диаметр электрода от толщины свариваемых элементов

Лабораторная работа № 6 “Сварка под флюсом”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, уложите образцы на горизонтальную поверхность рабочего стола встык с зазором не более 1мм.)

3. Подберите флюс в зависимости от свариваемого материала и насыпьте последний на стык по всей его длине толщиной 3…4 мм и шириной 5…6 мм..

4. Подключите сварочный полувтомат Minarc Mig Adaptiv 180 к сети. Переведите его в полувтоматический режим и отключите подачу газа. На табло установите значение толщины свариваемых образцов.

5. Сварите образцы на выбранном режиме сварки.

6. По характеру дефектов оцените влияние режимов сварки на качество сварного соединения.

7. Составьте отчет, сделайте выводы.

Литература: 2осн., 1-2 доп.

Контрольные вопросы

1. В чем заключается сущность сварки под флюсом?

2. Какие элементы входят в состав флюсов?

3. Каким образом классифицируются флюсы?

4. Особенности режима сварки при сварке под флюсом?

Лабораторная работа № 7 “Точечная сварка ”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы с учетом возможностей сварочной установки (не более 3+3 мм.) к сварке (зашкурите свариваемые поверхности)

3. Подключите сварочный аппарат PBF16 к сети. Программаторы длительности цикла и режима сварки установите в среднее положение.

4. Сварите образцы на выбранном режиме сварки.

5. По характеру дефектов оцените влияние режимов сварки на качество сварного соединения.

6. Составьте отчет, сделайте выводы.

Литература: 2осн., 1-2 доп.

Контрольные вопросы

1. К какому виду сварки относится точечная сварка?

2. В чем заключается сущность точечной сварки

3. Какую форму имеет литая зона сварки?

4. Какие параметры составляют режим точечной сварки?

Лабораторная работа № 8 “Полуавтоматическая сварка в среде углекислого газа ”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, уложите образцы на горизонтальную поверхность рабочего стола встык с зазором не более 1мм.)

3. Подключите сварочный полувтомат Minarc Mig Adaptiv 180 к сети. Переведите его в полувтоматический режима. На табло установите значение толщины свариваемых образцов.

4. Сварите образцы на выбранном режиме сварки.

5. По характеру дефектов оценить влияние режимов сварки на качество сварного соединения.

6. Составьте отчет, сделайте выводы.

Литература: 3осн., 1-2 доп.

Контрольные вопросы

1. Каким должен быть угол скоса кромки при разделке?

2. Какие режимы могут быть реализованы на аппарате Minarc Mig Adaptiv 180?

3. Под каким давлением подается углекислый газ в зону сварки?

Лабораторная работа № 9 “Полуавтоматическая сварка вольфрамовым электродом ”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы к сварке (очистите зону сварки, при необходимости разделайте кромки, уложите образцы на горизонтальную поверхность рабочего стола встык с зазором не более 1мм.)

3. Подключите сварочный полувтомат Minarc Тig Adaptiv 180 к сети. Переведите его в полувтоматический режима. На табло полуавтомата установите расчетное значение силы сварочного тока.

4. Сварите образцы на выбранном режиме.

5. По характеру дефектов оценить влияние режимов сварки на качество сварного соединения.

6. Составьте отчет, сделайте выводы.

Литература: 3осн., 1-2 доп.

Контрольные вопросы

1. В чем заключается сущность сварки неплавящимся электродом?

2. Какой марки вольфрам должен использоваться в качестве неплавящегося электрода?

3. Каким образом должен выглядеть нормальный сварочный шов?

Лабораторная работа № 10 “Кислородная резка ”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образец к резке (очистите зону резки, уложите образец на подставки рабочего стола)

3. Проверьте комплектность установки.

4. Соберите установку.

5. Зарядите ацетиленовый генератор.

6. Настройте подачу кислорода.

7. Зажгите горелку.

8. Отрегулируйте пламя.

9. Проведите пробную резку.

10. Оцените влияние режимов настройки горелки на качество резки.

11. Составьте отчет, сделайте выводы.

Литература: 1осн.[271-286], 1-2 доп.

Контрольные вопросы

1. Какие газы используются при кислородной резке?

2. Кратко опишите технологию разделительной резки?

3. Что представляется собой резак для кислородной резки?

Лабораторная работа № 11 “Плазменная резка ”

Задание

1. Подготовьте образец к резке (очистите зону резки, уложите образец на подставки рабочего стола).

2. Подключите плазморез к сети. На табло плазмореза установите максимальное значение силы тока.

3. Попробуйте разрезать образец. При необходимости уменьшайте силу тока до минимального значения.

4. Оцените влияние режимов настройки установки на качество резки.

5. Составьте отчет, сделайте выводы.

Литература: 1осн.[ 162-178, 204-223], 5 осн.,1-2 доп.

Контрольные вопросы

1. Что представляет собой установка плазменной резки?

2. Опишите технологию резки плазморезом.

3. Какой может быть температура плазмы?

Лабораторная работа № 12 “Электрошлаковая сварка ”

Задание

1. Изучите теоретическую часть работы.

2. Подготовьте образцы толщиной не менее 30…40 мм сварке (очистите свариваемы торцы, уложите образцы на горизонтальную поверхность рабочего стола встык с зазором не 25…30 мм.).

3. Подложите под стык медную пластину на всю длину стыка.

4. Установите медные накладки с торцов стыка на всю его высоту.

5. Рассчитайте и выберите параметры электрошлаковой сварки (силу сварочного тока, диаметр, тип и марку электрода).

6. Сварите образцы на выбранном режиме сварки (начните сварку дальнего конца стыка и мере стабилизации процесса сварки погрузите кончик электрода в шлаковую ванну; сварку ведите до полного заполнения стыка расплавленной массой из металла электрода и шлака).

7. По характеру дефектов оценить влияние режимов сварки на качество сварного соединения.

8. Составьте отчет, сделайте выводы.

Литература: 1осн.[286-302], 1-2 доп.

Контрольные вопросы

1. Опишите технологию электрошлаковой сварки?

2. Какой марки медь должна использоваться в качестве подложки и накладок?

3. От чего зависит сила сварочного тока при электрошлаковой сварке?

Лабораторная работа № 13 “Определение деформаций и усадочной силы при наплавке сварного валика на кромку полосы“

Задание

1. Для выполнения работы используется образец размером 10X100X 300 мм из стали С235.

2. Установить пластину в рабочее положение на установочных конусах и закрепить измерительные приборы (индикаторы часового типа), при этом рабочий стержень индикаторов ставить в накерненные углубления. Запишите показания приборов

3. Произведите наплавку валика сварного шва на продольную кромку образца.

4. Произведите повторное снятие показаний приборов сразу же после окончания сварки.

5. Произведите третье снятие показаний приборов после охлаждения образца до комнатной температуры.

6. Определите укорочение образца (∆пр) на уровне нейтральной оси по данным индикаторов.

7. Вычислите усадочную силу, действующую на образец от усадки сварного шва в продольном направлении.

8. Вычислите теоретический прогиб пластины к сравнить его с фактическим.

9. Все результаты измерений запишите в таблицу.

Для исключения искажения результатов измерений из-за коробления пластины ее следует перед снятием отсчетов выпрямлять.

Отчет по данной работе следует сопровождать рисунками образца до наплавки шва, после наплавки и после охлаждения до комнатной температуры.

Литература: 1осн.[189-284], 1-2 доп.

Контрольные вопросы

1. Какие припуски на сварку должны быть заложены по длине изделия?

2. Приведите формулу для расчета теоретического прогиба?

3. Опишите установку для измерения усадочной деформации.

Планы занятий в рамках самостоятельной работы студентов под руководством преподавателя (СРСП)

| № п/п | Задание | Форма проведения | Методические рекомендации | Рекоменд. литература |

| 1. | Технологические аспекты ручной дуговой сварки. | Дискуссия | Обратите внимание на режимные параметры, электроды и сварочные материалы. | 1осн.[112-143, 162-178], 1-2 доп. |

| 2. | Место высокопроизводительных методов сварки в сварочном деле. | Дискуссия | Обратите внимание на перспективные методы сварки. | 1осн.[249-258], 1-2 доп. |

| 3. | Перспективы сварки под флюсом в сварочных технологиях. | Дискуссия | Обратите внимание на автоматизацию этого вида сварки. | 1осн.[150-153, 253-256], 1-2 доп. |

| 4. | Особенности электрошлаковой сварки. | Дискуссия | Обратите внимание на технологические аспекты. | 1осн.[150-153, 253-256], 1-2 доп. |

| 5. | Сварка в среде защитных газов при сварке тонколистовых конструкций. | Тренинг | Обратите внимание на особенности аппаратурного оформления. | 1осн.[150-153, 253-256], 1-2 доп. |

| 6. | Особенности применения аргонодуговой сварки легированных сталей. | Дискуссия | Обратите внимание на особенности аппаратурного оформления. | 1осн.[100-112, 150-153], 1-2 доп. |

| 7. | Место газовой сварки при сварке труб. | Тренинг | Обратите внимание на ограничения в областях применения. | 1-2 доп. |

| 8. | Новые приемы при разделительной резке в машиностроении. | Тренинг | 1-2 доп. |

2.5 Планы занятий в рамках самостоятельной работы студентов (СРС)

Пункты самостоятельной работы выполняются в соответствии с вариантом задания приведенного в таблице (№ варианта соответствует № по списку подгруппы).

Дата добавления: 2015-08-20; просмотров: 279 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Лекция 7 Технология газовой сварки | | | Тестовые задания для самоконтроля |