|

Читайте также: |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Г Л А В А 26

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ОРГАНИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Назначение и классификация. Оборудование для производства фибролита

Строительные материалы должны иметь соответствующую прочность, теплопроводность, долговечность, стоимость. В одном материале трудно получить наилучшее проявление всех необходимых свойств, поэтому обычно в каждом конкретном случае применяют различные материалы, у которых преобладает необходимое в первую очередь свойство (например, высокая прочность для несущих конструкций, низкая теплопроводность — для ограждающих) при возможно меньшей дефицитности и стоимости каждого из них. Важнейшее значение в строительстве имеют теплоизоляционные материалы, обладающие низкой теплопроводностью и позволяющие создавать эффективные и экономичные строительные детали и конструкции.

Теплоизоляционные материалы подразделяют на естественные и искусственные, органического и неорганического происхождения. К органическим теплоизоляционным материалам относят материалы, получаемые из растительного сырья,— соломы, камыша, торфа, древесины. Одним из видов теплоизоляционных материалов является камышит, который выпускают в виде прямоугольных плит, полученных из камыша посредством его прессования и вязки мягкой проволокой. Плиты размером 280x115x10 см применяют для устройства перегородок, заполнения каркасов стен, а также как материал для утепления стен и перекрытий при сооружении малоэтажных зданий. Камышитовые плиты изготовляют на ручных и приводных прессах с последующей обрезкой до требуемого размера на дисковых пилах. Камышитовая плита толщиной 10 см, оштукатуренная с двух сторон, по своим теплозащитным свойствам соответствует каменной стене толщиной в 2,5 кирпича.

Оборудование для производства фибролита. Фибролит (волокнистый камень) представляет собой затвердевшие плиты, изготовленные прессованием смеси «древесная шерсть» с цементным раствором. Благодаря пористой структуре и малой плотности (250...

400 кг/м3) фибролит является хорошим тепло- и звукоизоляционным материалом, а при повышенном объемном весе его можно использовать и как конструкционный материал. Коэффициент теплопроводности фибролита от 0,13 до 0,26 Вт/(м-К).

Древесная шерсть представляет собой искусственно полученную длинноволокнистую стружку длиной 300... 500 мм, шириной 1... 6 мм и толщиной 0,1...0,8 мм. Ее получают на древошерстных станках посредством строгания чураков делительными и строгальными ножами. Наибольшая длина волокон определяется длиной чурака, ширина — расстоянием между делительными ножами, производящими продольные надрезы, а толщина — толщиной слоя, снимаемого строгальным ножом. Древошерстные станки бывают с возвратно-поступательным и вращательным движением ножей. При возвратно-поступательном движении станки могут иметь ножевую плиту, расположенную горизонтально или вертикально. Одновременно строгание осуществляется с одного, двух, четырех или восьми чураков, причем с каждого из них за один проход ножевой плиты может сниматься до четырех стружек.

Смешивание древесной шерсти с цементом может осуществляться по мокрому или сухому способам. Мокрый способ, заключающийся в окунании шерсти в цементный раствор без предварительной минерализации, отличается простотой, но применяется редко, так как сопряжен с ручным трудом и переувлажнением шерсти, что снижает качество плит. При сухом способе древесная шерсть смачивается хлористым кальцием или другим минерализатором путем обрызгивания при продвижении ее на сетчатом конвейере, посыпается цементом и направляется в смеситель. Обычно применяют барабанные смесители с эксцентрично расположенным лопастным валом.

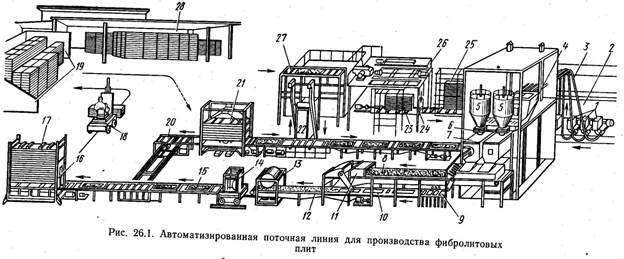

Оборудование автоматизированной поточной линии (рис. 26.1) работает в такой последовательности. От станков / подготовительного отделения 2 древесная шерсть пневмотранспортом по трубам 3 подается на вибросито 4, где минерализуется распыляемым форсунками раствором, очищается от мелочи и поступает в бункер 5. В смесителе 7 древесная шерсть смешивается с цементом, который подается дозатором 6, далее конвейером 8 и сбрасывающим барабаном // шихта 12 укладывается в металлические формы 10, перемещаемые конвейером 9. Подпрессовывающий барабан 13 уплотняет шихту, а подвижный круглопильный станок 14 разрезает ковер по зазору между торцовыми бортами смежных форм.

Быстроходный роликовый конвейер 15 отделяет формы и, двигаясь с остановками, подает их к прессу 16. Конвейер 20 от разделителя 21 перемещает крышки, которые накрывают шихту в формах и вместе с ними образуют в прессе пакет, уплотняя шихту, так как свободно входят в форму при нагрузке, действующей на выступы 17. Прессование обеспечивается весом пакета из двадцати форм, после чего верхние десять форм снимают электропогрузчиком 18, отвозят в камеры твердения 19, а набравший прочность пакет из камеры переносят в разделитель 21. Последний направляет крышки на конвейер 20, а формы — к распалубочному устройству 22, от которого порожние формы подают на загрузку, а плиты по конвейеру 27—на обрезку кромок станком 26, в штабелер 23, роликовым конвейером 24 на позицию 25, а оттуда погрузчиком для сушки под навесом 28.

Торфяные плиты также являются хорошим теплоизоляционным материалом. Их получают прессованием торфяных волокон и тепловой их обработкой. Скрепление волокон торфа не требует вяжущих материалов, так как при высокой температуре содержащиеся в торфе коллоиды склеивают волокна и переходят в нерастворимую форму. Плиты изготовляют мокрым и сухим способами.

При мокром способе добытый торф с влажностью 90...95% измельчают на зубчатых вальцах для расщепления на отдельные волокна, загружают в чаны-смесители с вертикальным лопастным валом, добавляют воду, подогретую до 40...60°, и тщательно перемешивают. Массу заливают в стальные формы, днища которых имеют отверстия и прикрыты металлической сеткой. Такие же сетку и крышку кладут сверху. При сухом способе производства плит перед измельчением на зубчатых вальцах торф подсушивают до влажности 50%, а перед прессованием — до влажности 35...40%. Прессование плит осуществляют на гидравлических прессах. При необходимости у плит обрезают неровные края на круглопильных станках. Плиты имеют размер 1000x500x30 мм. Для получения плит толщиной 60 и 90 мм их склеивают, так как формовать и сушить толстые плиты сложно.

Дата добавления: 2015-08-10; просмотров: 701 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Испытание 2: На быстроту. | | | Оборудование для производства древесноволокнистых плит |