|

Читайте также: |

Древесно-волокнистые плиты широко применяют как строительный и поделочный материал. Мягкие плиты используют в жилищном и промышленном строительстве в качестве тепло-и звукоизоляционного материала, твердые плиты — как облицовочный материал,, сухую штукатурку, для настила полов (прокладку под линолеум), для облицовки дверных полотен. Твердые плиты со специальной пропиткой или покрытиями применяют в качестве облицовочного материала и для производства мебели. Для производства древесно-волокнистых плит пригоден не только низкосортный и маломерный круглый лес, но и отходы древесины в виде горбылей, реек и т. д., получаемых при лесопилении и деревообработке, что снижает стоимость плит.

Древесно-волокнистые плиты различных размеров формуют из волокнистой массы, которую получают расщеплением волокон древесины и перемешиванием их с водой. Пористые (мягкие) плиты получают высушиванием неуплотненной массы. Твердые плиты, обладающие большой прочностью, получают посредством прессования на гидравлических многополочных прессах с обогревом. Плиты со специальными свойствами получают из волокнистой массы, в состав которой вводят различные химические вещества.

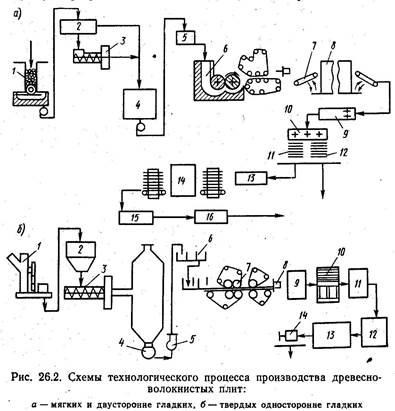

Применяемое оборудование и его место в технологическом процессе при производстве мягких теплоизоляционных плит, а также твердых отделочных двусторонне гладких плит показано на схеме рис. 26.2, а: 1 — дефибрер для помола древесины; 2 — сортировка; 3—дефибратор, размалывающий отсев; 4— сборный бассейн для  массы; 5 —напорный ящик; 6 — отливочная машина, формирующая ленту волокнистого материала и разрезающая ее на плиты; 7— элеватор, автоматически направляющий плиты на соответствующие ярусы сушилки; 8 — многоэтажная сушилка; 9, 10— кругло-пильные станки, разрезающие большие плиты на плиты требуемых размеров; // — заготовки твердых плит; 12 — готовые мягкие плиты- 13 — камера высокочастотной сушки; 14 — гидравлический пресс для получения твердых плит; 15 — камера тепловой закалки; 16 — камера увлажнения.

массы; 5 —напорный ящик; 6 — отливочная машина, формирующая ленту волокнистого материала и разрезающая ее на плиты; 7— элеватор, автоматически направляющий плиты на соответствующие ярусы сушилки; 8 — многоэтажная сушилка; 9, 10— кругло-пильные станки, разрезающие большие плиты на плиты требуемых размеров; // — заготовки твердых плит; 12 — готовые мягкие плиты- 13 — камера высокочастотной сушки; 14 — гидравлический пресс для получения твердых плит; 15 — камера тепловой закалки; 16 — камера увлажнения.

Схема технологического процесса производства твердых древесно-волокнистых плит с одной гладкой стороной, получаемых при прессовании влажных плит без предварительной сушки (рис. 26.2,6), обычно имеет следующее оборудование: рубильную машину 1, бункер для щепы 2, дефибратор 3, рафинер 4, насос 5, метальный бассейн и напорный ящик 6, отливочную машину 7, поперечный круглопильный станок 8, загрузочное устройство 9, гидравлический пресс 10, разгрузочное устройство 11, камеру термической закалки 12, камеру увлажнения 13 и форматный станок 14 для обрезки плит.

При наличии дешевой электроэнергии оправдывают себя мощные заводы, оснащенные круглосеточными формовочными машинами, роликовыми многоэтажными сушилками, а для помола древесины— дефибрерами, заменяющими рубильные машины, колуны и помольные машины (дефибраторы).

Кора не снижает прочности древесно-волокнистых плит, но затрудняет помол древесины. Поэтому обычно кору, составляющую от 9 до 14% объема ствола, отделяют на механических или гидравлических корообдирочных установках. Машины для размола древесины эффективно работают лишь при определенных размерах заготовок. Дефибреры размалывают на волокна чураки любого диаметра при длине в 1 м; дефибраторы требуют предварительной рубки древесины на щепу толщиной 3...5 мм, шириной 15... 30 мм и длиной вдоль волокон 20... 25 мм. Для рубки древесины на щепу применяют дисковые рубильные машины со свободной и принудительной подачей, с малым количеством ножей (3... 5 шт.) и многоножевые (8... 12 шт.). Мощность двигателя рубильных машин средних размеров 100 кВт.

Рубильная машина со свободной подачей древесины (рис. 26.3, а) состоит из фундаментной плиты 6, диска 4, привода, загрузочного патрона 10 и защитного кожуха 9. Рубку осуществляют ножами 5, закрепленными на массивном диске 4, который несет на себе также лопатки 3, создающие воздушный поток. Нож длиной 500 мм и толщиной 20 мм выступает над диском на 15...20 мм. Вал диска опирается на подшипники 7 и вращается от электродвигателя / через клиноременную передачу 2. При вращении диск с лопатками работает как вентилятор, благодаря чему щепа захватывается воздушным потоком и транспортируется по трубопроводу 12 в циклон 13 и на ленточный конвейер 14.

Древесину подают к диску через загрузочный патрон 10, футерованный бронеплитами11 и снабженный двумя контрножами 8, из которых один расположен вертикально, а второй — радиально. Крепление ножей показано на схеме рис. 26.3,6. Опорные стенки патрона 8 футерованы бронеплитами 7. Радиальный нож 3 устанавливают и закрепляют шпилькой 1 с гайкой 2, клином 6 и шпилькой / с гайкой 5. Аналогично закрепляют и вертикальный нож. Ножи диска 9 закрепляют болтами с потайной головкой так, что нож // опирается на подножевую прокладку 12. Расстояние- от лезвия ножа до контрпланки 13 регулируют величиной упорной прокладки 10. Наклон опорных стенок патрона обеспечивает самоподачу древесины при ее рубке. Для нормальной работы ру-, бильной машины необходимо, чтобы расстояние между режущими кромками ножей и патрона находилось в пределах от 0,5 до 1,5 мм. Производительность рубильных машин с 3...5 ножами составляет 20...32 плотных м3 в час, а многоножевых — 60... 100 плотных м3 в час.

Древесину подают к диску через загрузочный патрон 10, футерованный бронеплитами11 и снабженный двумя контрножами 8, из которых один расположен вертикально, а второй — радиально. Крепление ножей показано на схеме рис. 26.3,6. Опорные стенки патрона 8 футерованы бронеплитами 7. Радиальный нож 3 устанавливают и закрепляют шпилькой 1 с гайкой 2, клином 6 и шпилькой / с гайкой 5. Аналогично закрепляют и вертикальный нож. Ножи диска 9 закрепляют болтами с потайной головкой так, что нож // опирается на подножевую прокладку 12. Расстояние- от лезвия ножа до контрпланки 13 регулируют величиной упорной прокладки 10. Наклон опорных стенок патрона обеспечивает самоподачу древесины при ее рубке. Для нормальной работы ру-, бильной машины необходимо, чтобы расстояние между режущими кромками ножей и патрона находилось в пределах от 0,5 до 1,5 мм. Производительность рубильных машин с 3...5 ножами составляет 20...32 плотных м3 в час, а многоножевых — 60... 100 плотных м3 в час.

Рис. 26.3. Рубильная машина со свободной подачей древесины:

Дата добавления: 2015-08-10; просмотров: 124 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Назначение и классификация. Оборудование для производства фибролита | | | А —общий вид, б — схема крепления ножей, патрона и диска |