Читайте также:

|

Щепу после рубки просеивают на грохотах для отделения мусора и мелочи, которые направляют в котельную, а крупную (обычно 10%) додрабливают на многорядной молотковой дробилке с плоскими молотками. Перед помолом щепу пропускают через электромагнитные сепараторы барабанного или шкивного типа для предотвращения попадания включений железа в помольные агрегаты.

Оборудование для помола. Помольное оборудование служит для расщепления древесины на отдельные волокна и подготовки массы к отливу плит. Для облегчения помола и снижения расхода энергии древесину перед помолом замачивают и пропаривают до температуры 160...175°С. Применяют три способа получения волокнистой массы: механический, тепломеханический и химико-механический.

При механическом способе измельчение древесины осуществляется на дефибрерах, когда дефибрерный камень диаметром 1400... 2000 мм и шириной 1150 мм, вращаемый электродвигателем мощностью до 900 кВт, сдирает древесные волокна с боковых поверхностей метровых чураков, прижимаемых к цилиндрической поверхности камня с заданным усилием. Насечкой на камне образуют кольцевые выступы, надрезающие волокна. Смывают волокна в ванну струями воды. При тепломеханическом способе помола применяют пропаривание древесной щепы, что облегчает процесс деления ее на волокна и снижает удельный расход электроэнергии. Широко применяемыми помольными агрегатами этого типа являются дефибраторы, которые истирают щепу между вращающимися дисками. Щепу подают через центральное отверстие одного из дисков. Особенность химико-механического способа размола древесины' заключается в том, что щепу варят в растворе каустической соды и других щелочей, а затем механически разделяют на волокна. Для более тонкого измельчения применяют повторный помол.

Готовую массу определенной концентрации (0,7... 2%) подают центробежным насосом к сеточной машине, на которой формуют листы или полотно необходимой толщины и плотности. Для формования древесно-волокнистых плит применяют плоско- и круглосе-точные отливочные машины. Отформованную ленту разрезают продольными дисковыми ножами и поперечным ножом на листы, которые направляют в многоэтажную роликовую сушилку. После сушки плиты поступают на круглопильные станки для раскроя. Мягкие плиты раскраивают на необходимые размеры и используют в качестве эффективного теплоизоляционного материала, а заготовки для получения твердых плит раскраивают по размерам пресса. Тепловая обработка заготовок осуществляется на многополочных горячих гидравлических прессах. Обработку можно осуществлять методами влажного прессования (без предварительной сушки) и сухого прессования (после сушки в роликовых сушилках). На процесс работы пресса большое влияние, кроме влажности плит, оказывают степень размола массы и величина требуемого удельного давления и температуры. По конструкции прессы бывают колонные и рамные, а по методу обогревания плит—паровые, водяные и с электрообогревом.

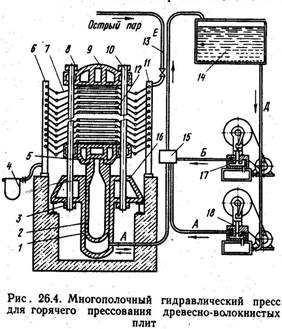

Многополочный гидравлический пресс для горячего прессования (рис. 26.4) состоит из фундаментной плиты 16 с вмонтированными в нее гидравлическими цилиндрами 1, верхней траверсы 9, соединенной с фундаментной плитой колоннами 10 с гайками 3 и 8, подвижного стола 5, укрепленного на плунжерах 2, и большого количества (15...25 шт.) обогревающих плит 12, соединенных гибкими или шарнирными трубопроводами 7 с подводящей // и отводящей 6 колонками.

Плиты опираются на ступенчатые опоры, установленные вертикально по бокам пресса. К каждой плите прикреплены кронштейны постепенно возрастающей длины, благодаря чему при опускании стола пресса плиты опираются кронштейнами на опоры и между плитами образуется необходимое пространство, в которое подаются поддоны с листами из волокнистой массы. Обогревающие плиты имеют продольные и поперечные каналы, перекрытые так, чтобы подведенный пар равномерно обогревал всю плиту. Пар подают по трубке 13 под давлением в 1,57 МПа. Конденсат сливается в конденсационный горшок 4. Жидкость из бака 14 поступает в гидравлические трех-плунжерные насосы низкого 17 и высокого 18 давления, откуда через распределительно-регулирующее устройство (дистрибутор) 15 по трубопроводу подается в цилиндр пресса. Цилиндр имеет расточку, в которую входит плунжер. Выше расточки в кольцевой паз цилиндра укладывается уплотняющая манжета, прижимаемая сверх грунд-буксой. Под действием давления жидкости, поступающей в цилиндр, плунжер поднимается вместе со столом 5, сдвигает горячие плиты и прессует листы из волокнистой массы. Высушенные плиты прессуют при удельном давлении до 6 МПа. Температура прессования достигает 200°С.

После прессования плиты увлажняют в специальных камерах до 6...8% влажности, чтобы предотвратить поглощение влаги воздуха кромками плит и их коробление.

Рис. 26.4. Многополочный гидравлический пресс для горячего прессования древесно-волокнистых плит

Дата добавления: 2015-08-10; просмотров: 213 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование для производства древесноволокнистых плит | | | Оборудование для производства теплоизоляционных изделий из пластмасс |