Читайте также:

|

Для диагностирования состояния режущего инструмента устанавливают датчики в непосредственной близости от зоны резания. Более того, желательно снимать информацию, характеризующую состояние инструмента с контактных площадок, как это реализует метод естественной термопары. Наблюдается также тенденция использовать части инструмента как упругочувствительные элементы, деформации которых с помощью измерительных первичных преобразователей отображают силы или другие параметры, характеризующие процесс резания и состояние инструмента. Такие части изготавливаются, например, из магнитоупругих чувствительных металлов.

Отмеченные тенденции могут быть иллюстрированы следующими примерами.

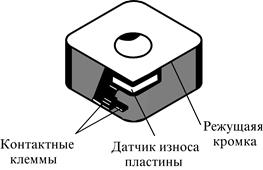

Компания Kyocеra Industrial Ceramics Corp. разработала режущие пластинки (рис. 5.47), получившие название Sensor Tool, со встроенным датчиком повреждений пластинки, которые прогнозируют отказы, связанные с появлением износа, трещин и сколов. Датчик расположен непосредственно у режущей кромки и осуществляет мониторинг по изменению электрического сопротивления. По мере износа сопротивление увеличивается. При поломке пластинки, выдается сигнал, станок немедленно останавливается и инструмент отводится от детали.

Рис. 5.47. Режущая пластина с датчиком износа

Пластинка используется в сочетании со специальной державкой, поставляемой компанией Kyocera. Применение разработанной пластины предотвращает брак из-за поломки или достижения запредельного износа пластинки.

В другом предложении на заднюю поверхность сменной твердосплавной пластинки нанесена титановая пленка, являющаяся электрическим сопротивлением. Пленка располагается параллельно режущим кромкам инструмента, и она изолирована от режущей пластинки. Электрические выводы сделаны с помощью проводов, проходящих через отверстия в теле резца. Износ по задней поверхности пластинки определяется по величине изменения сопротивления пленки, часть которой срезается по мере износа пластинки. Разработан специальный метод нанесения титановой пленки на поверхность пластинок.

3. Вместо пленки на заднюю поверхность на определенном расстоянии друг от друга в направлении развития износа  наносится токопроводящие полоски. Развитие износа

наносится токопроводящие полоски. Развитие износа  приводит к последовательному замыканию полосок. По этому судят о величине износа.

приводит к последовательному замыканию полосок. По этому судят о величине износа.

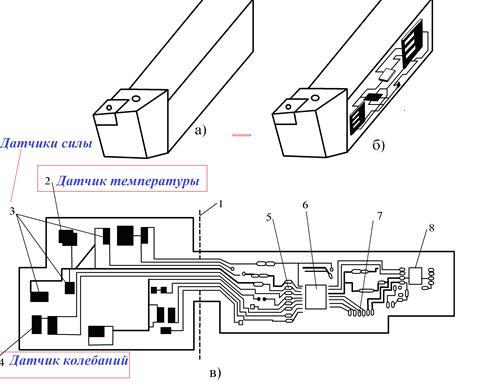

Для диагностирования состояния токарного резца создана микросистема, включающая ряд датчиков различного назначения, установленных в непосредственной близости от зоны резания. Сигналы от датчиков поступают в систему их обработки и анализа. В ходе исследований подтвердили, что наибольшая достоверность о состоянии инструмента может быть обеспечена лишь при расположении датчиков вблизи зоны стружкообразования. В связи с этим создаются миниатюрные пьезорезисторные и терморезисторные датчики.

На рис. 5.48, а и б показан проходной резец с закрытой и открытой стенкой, за которой помещена измерительная система, на рис. 5.48, в - элементы и узлы микроизмерительной системы: 1 – линия закрепления клеммного держателя; 2 – датчик температуры; 3 – датчики усилий, каждый из которых выполнен на пленочных пьезорезисторах;

4 – датчик колебаний; 5 – шина тестирования; 6 – система предварительной обработки сигналов датчиков; 7 – контакты электрических соединений, через которые аналоговые сигналы передаются для обработки; 8 – накопитель информации.

Рис. 5.48. Система микродатчиков, встроенных в тело резца

Для передачи информации от датчиков, расположенных на подвижных частях технологического оборудования или инструмента, применяют, как отмечалось ранее, бескабельные, радиотелеметрические и оптические методы. Основные блоки этой системы видны на упрощенной схеме на рис. 5.49.

Рис.5.49. Упрощенная схема передачи информации

Источником информации может служить какой-либо датчик: датчик касания, силы, температуры, колебаний. Потребитель информации – система ЧПУ. В качестве передающего устройства – излучателя используют светодиоды. Приемник излучения – кремниевый фотодиод.

В случае когда приемник находится вне зоны визуального контакта с датчиком, например отверстие контролируется датчиком касания, оптическая связь невозможна. В этом случае информация от датчика передается на радиочастоте. Так, компания Toshiba Machine устанавливает на многоцелевых станках датчики касания Marposs с миниатюрными радиопередатчиками. Информация передается в реальном масштабе времени.

Таким образом, тенденции развития систем измерения в диагностике инструмента и процесса резания проявляются:

- в стремлении расположить датчики вблизи зоны резания, в частях режущего инструмента;

- в использовании миниатюрных первичных преобразователей;

- в применении бескабельных систем передачи информации.

Дата добавления: 2015-07-25; просмотров: 188 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Для контроля шероховатости рекомендуются оптические датчики, с помощью которых оценивается отражательная способность поверхности, зависящая от ее шероховатости. | | | Субтестов на определение уровня подготовленности к школе |