|

Читайте также: |

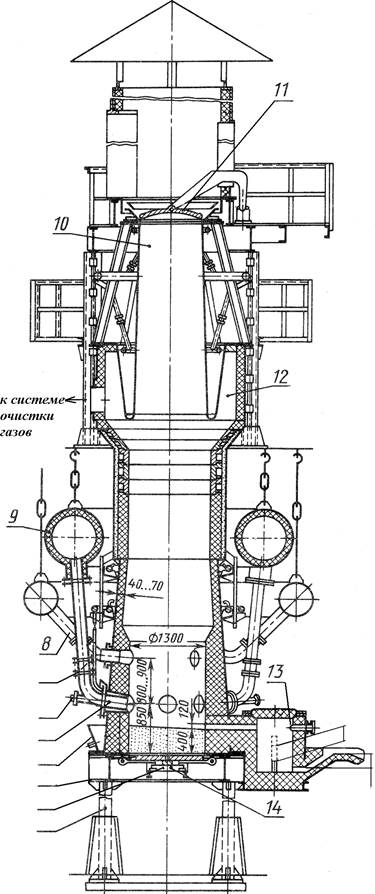

Загрузочные устройства вагранок этого типа (рис. 8.3.) исключают утечку ваграночных газов в окружающую среду на протяжении всей плавильной кампании. Для этого отвод газов из вагранки в систему очистки и дожигания газов осуществляется через кольцевую полость 12 и боковое окно. Загрузка шихты производится при нормально открытой крышке 11 в цилиндрическую камеру 10, которая в процессе работы должна быть целиком заполнена шихтой. Контроль и поддержание уровня загрузки осуществляется автоматически. Слой шихты в этой камере называют «шихтовой пробкой». Высота «шихтовой пробки» рассчитана так, что её сопротивление движению газов значительно больше, чем движению газов в отверстие для вывода в систему газоочистки. Крышка 11 закрывает вагранку только в период розжига вагранки и при завершении плавильной кампании, когда шихтовая пробка отсутствует или имеет неполную высоту.

|

|

|

|

|

|

|

|

|

Рис. 8.3. Вагранка закрытого типа

1 – опорные колонны; 2 – фиксаторы створок днища; 3 – опорная рама; 4 –кольцевой поддон; 5 - водоохлаждаемая фурма; 6 – крышка и глазок фурмы;

7 – заслонка; 8 – воздуховод к фурме дополнительного ряда; 9 – коллектор подогретого воздуха; 10 – полость для шихтовой пробки; 11- крышка полости; 12 – кольцевая полость; 13 – компрессионный шлакоотделитель; 14 – створки днища.

Шахта вагранки в верхней части футерована фасонными чугунными блоками, способными противостоять ударам кусков шихты при заполнении вагранки в начале плавильной компании. Основная часть шахты имеет доменный профиль. Коническая часть корпуса вагранки охлаждается струями воды, выходящими из форсунок, расположенных вокруг корпуса (на рисунке показаны два яруса форсунок). Кольцевой короб 4 служит для сбора и удаления охлаждающей воды в систему оборотного водоснабжения.

Водоохлаждаемая зона вагранки, за исключением горна, не имеет огнеупорной футеровки или футеруется тонким слоем (40…70мм) огнеупора в начале плавки. В дальнейшем, по мере оплавления футеровки на стальном водоохлаждаемом кожухе образуется так называемый гарниссаж. Гарниссаж – это слой металла, застывший на интенсивно охлаждающейся поверхности кожуха. На стабильном режиме работы вагранки этот слой находится в состоянии динамического равновесия двух процессов. Скорость затвердевания металла на этой поверхности равна скорости его оплавления металла с неё. Это, парадоксальное на первый взгляд, явление объясняется тем, что приход тепла к стенке вагранки происходит путём конвекции от продуктов горения, а также со струйками и каплями металла, сдуваемыми потоком газов на её внутреннюю поверхность. Этот приход тепла уравновешивается теплоотдачей стенки струям охлаждающей воды. В горне вагранки, где жидкий металл контактирует со стенками вагранки, используют набивную футеровку из кварцитографитовой массы. Применение высокоогнеупорного материала и большая толщина футеровки обеспечивают стойкость футеровки в течение трёх и более недель непрерывной работы вагранки. Кроме этого толстая футеровка сокращает потери тепла в горне.

Уменьшение диаметра вагранки в зоне расположения фурм позволяет значительно уменьшить неравномерность распределения дутья по сечению вагранки. В комментариях к рисунку 1.4. (глава 1) отмечалось, что максимальная температура продуктов горения tгаз.макс. находится на границе между кислородной и редукционной зонами. Но эта граница в связи с неравномерностью распределения дутья по горизонтальному сечению вагранки не плоская, а криволинейная и может быть представлена в первом приближении конусом АБС.

Рассмотрим подобнее процесс горения кокса под слоем шихты в вагранке (рис. 8.4.). Очевидно, что максимальная скорость плавления металлической колоши (а, следовательно, и максимальная производительность вагранки) будет достигнута тогда, когда плавящиеся куски шихты будут располагаться в зоне максимальной температуры газов tгаз.макс. Расположить шихту по поверхности конуса АБС в реальных условиях невозможно. Поэтому высоту холостой колоши поддерживают не ниже уровня основания конуса АБС. Такая высота холостой колоши считается нормальной. При меньшей высоте холостой колоши куски шихты, расположенные у стенок вагранки, оказались бы в кислородной зоне, что привело бы к резкому повышению угара металла и снижению температуры на жёлобе.

Однако при нормальной высоте холостой колоши куски шихты, расположенные у оси вагранки, будут плавиться значительно медленнее, чем у стенок, так как температура газов здесь значительно ниже. С увеличением диаметра вагранки температура газов у её оси снижается и может оказаться ниже средней температуры плавления шихты tпл.ср.. Важно отметить, что при увеличении удельного расхода дутья (расхода, отнесённого к 1м2 сечения вагранки) неравномерность скоростей плавления шихты у стенок и у оси вагранки увеличивается. По этим соображениям ограничивают расход дутья в вагранках с цилиндрической шахтой.

Фурмы вагранок с доменным профилем приближены к её оси. Это способствует уменьшению неравномерности дутья, позволяет увеличить его удельный расход, а, значит, и производительность вагранки.

Рис. 8.4. Распределение дутья по сечению вагранки

Однако такое расположение фурм, подающих в вагранку горячий воздух, требует применение водяного охлаждения во избежание их перегрева. На рис. 8.5. показана конструкция водоохлаждаемой фурмы основного ряда фурм.

Рис. 8.5. Медная водоохлаждаемая фурма.

1 и 2 – Наружная и внутренняя трубы; 3 – подводящая труба; 4 – наконечник.

При модернизации вагранок цеха серого чугуна ЗИЛ заглубление фурм на 200мм и подогрев дутья позволил увеличить расход воздуха с 12000 до 25000м3 /час.

Выше основного ряда на 800…900мм находится дополнительный ряд фурм для подачи холодного воздуха. Эти фурмы, расположенные в шахматном порядке по отношению к фурмам основного ряда, дополнительно выравнивают распределение дутья по сечению вагранки. Кроме этого они способствуют увеличению полноты сгорания кокса, т.е. частичному дожиганию СО, образовавшемуся в редукционной зоне. В результате этого увеличивается высота зоны горения (рис. 8.6.), увеличивается путь капель и струй в среде раскалённого газа и кокса (Нперегрева). В верхний ряд фурм подают холодный воздух, потому, что горение горячего ваграночного газа в горячем воздухе привело бы к повышению калориметрической температуры продуктов горения до 2000оС и более. А это, как известно из главы 1, приводит к увеличению степени диссоциации продуктов горения (СО2 и Н2О). В результате этого теоретическая температура газов была бы практически такой же, как при использовании холодного воздуха. Иными словами использование горячего дутья во втором ряде фурм не имеет смысла.

|

Рис. 8.6. Расширенная зона горения при дополнительном ряде фурм.

При правильном распределении дутья между основным и дополнительном рядами фурм (50:50 или 60:40) температура чугуна на жёлобе увеличивается на 40…50оС. А при постоянной температуре чугуна производительность вагранки увеличивается на 15…30% или снижается расход кокса на 10…15%.

На рис. 8.7. Показано распределение дутья по сечению вагранки при одно-, двух- и трёхрядном расположении фурм.

Рис. 8.7. Характера распределения дутья при разном числе рядов фурм.

С внешней стороны фурмы снабжены крышками -6 (рис. 8.3) с застеклёнными глазками, позволяющими контролировать процесс образования настыли шлака на фурме. Настыли образуются, как правило, на фурмах, подающих холодный воздух. При обнаружении настыли её стараются расплавить. Для этого заслонкой 7 перекрывают на время поступление захолаживающего воздуха к зарастающей фурме. Если проплавить настыль не удаётся, её сбивают ломиком при снятой крышке фурмы.

Металлоприёмник-шлакоотделитель.Вагранки длительного цикла действия имеют, как правило, два выносных шлакоотделителя, работающих попеременно. На рис.8.3. показан компрессионный шлакоотделитель, закрытый герметичной крышкой. Благодаря этому в рабочем пространстве шлакоотделителя поддерживается избыточное давление, равное давлению дутья. Под действием этого давления металл и шлак попадают на соответствующие желоба через два сифона. Сифон для выпуска чугуна с высотой порога М, препятствует проникновению шлака на чугунный жёлоб, изображённый справа. По шлаковому сифону (изображённому пунктиром) с высотой порога Ш, шлак сливаются в поток холодной воды, и превращается в гранулы. Высота шлакового сифона больше чем чугунного приблизительно на 100мм.

В конце плавильной кампании прекращают загрузку шихты в вагранку и проплавляют шихту оставшуюся в печи. Выход газов в атмосферу во время проплава предотвращают с помощью крышки 11. После этого приводят в действие механизм 2 запирания и раскрытия створок днища вагранки 14. Остатки шихты охлаждают водой на полу цеха. К ремонту вагранки приступают после её охлаждения до 50оС.

Дата добавления: 2015-07-21; просмотров: 200 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Установки для дозирования и загрузки шихты | | | Система очистки и дожигания газов |