Читайте также:

|

Конденсатор предназначен для конденсации паров хладагента, поступающих из маслоотделителя. Конденсатор представляет собой горизонтальный кожухотрубный теплообменный аппарат с накатными медными трубками, развальцованными в трубных решетках, приваренных к корпусу. С торцов корпус закрыт водными крышками.

Испаритель - горизонтальный кожухотрубный теплообменный аппарат, предназначен для охлаждения хладоносителя, циркулирующего в межтрубном пространстве. Охлаждение осуществляется за счет отводимой от хладоносителя теплоты при кипении хладагента в трубном пространстве. Теплообменная поверхность аппарата образована медно- алюминевыеми трубками с внутренним оребрением, развальцованными в трубных решетках, приваренных к корпусу на котором установлены две съемные крышки.

Система автоматического управления - предназначена для управления, регулирования холодопроизводительности, защиты от аварийных отклонений контролируемых параметров и сигнализации.

Маслоотделитель - представляет собой сварной вертикальный аппарат с двумя ступенями отделения масла:

1 ступень-циклон;

2 ступень -фильтрующая.

Пары хладагента с каплями масла поступают в маслоотделитель через направляющий аппарат с постепенным сужением сечения для увеличения скорости паров.

Двигаясь по спирали, они получают вращательное движение, при этом масло за счет центробежных сил отбрасывается к внутренней стенке аппарата и стекает в ресиверную часть маслоотделителя. Поток паров хладогента, выходя из спирали, делает резкий поворот и направляется вверх к фильтрующему элементу, где также происходит отделение масла. Пары же хладогента после резкого поворота по центральной трубе выходят из маслоотделителя.. Охлажденная вода поступает в кондиционеры.

31. Хар-ки Датчиков

Датчик давления — это измерительное устройство, с изменяемыми физическими параметрами. Суть работы датчика давления заключается в том, что го параметры меняются в зависимости от давления среды (измеряться может давление пара или другого газа, а также жидкости). Устройство преобразует давление в электрический или пневматический сигнал, а также в цифровой код. Помимо преобразования давления, данный вид датчика служит для измерения перепада давлений и разряжений.

Датчик давления — это устройство, в котором выходные параметры зависят от давления исследуемой среды, будь то жидкость, газ или пар. Современные системы не могут обойтись без точных приборов этого типа, они используются в системах автоматизации различных отраслей: энергетика, пищевая промышленность, нефтяная и газовая отрасль и многие-многие другие.

В состав любого датчика давления входит:

где A=πd2/4 — площадь поперечного сечения канала.

Следует сразу отметить, что вещества, расход которых необходимо измерить, могут быть сжимаемыми (газ) или несжимаемыми (жидкость), и методики измерения расхода в обоих случаях имеют свои особенности.

Независимо от типа используемого устройства определения расхода вещества является довольно сложной комплексной задачей, при решении которой приходится учитывать множество факторов, таких как:

1. Физические характеристики исследуемой среды

2. Физические характеристики окружающей среды

3. Форма канала и свойства материала, из которого он изготовлен

Рассмотрим основные виды расходомеров.

Тепловые расходомеры

В основе метода лежит довольно простая идея: если локально изменять свойства вещества в потоке (например, температуру) и регистрировать эти изменения на некотором удалении от места воздействия, можно определить среднюю скорость перемещениявещества в потоке. где A=πd2/4 — площадь поперечного сечения канала.

Следует сразу отметить, что вещества, расход которых необходимо измерить, могут быть сжимаемыми (газ) или несжимаемыми (жидкость), и методики измерения расхода в обоих случаях имеют свои особенности.

Независимо от типа используемого устройства определения расхода вещества является довольно сложной комплексной задачей, при решении которой приходится учитывать множество факторов, таких как:

1. Физические характеристики исследуемой среды

2. Физические характеристики окружающей среды

3. Форма канала и свойства материала, из которого он изготовлен

Рассмотрим основные виды расходомеров.

Тепловые расходомеры

В основе метода лежит довольно простая идея: если локально изменять свойства вещества в потоке (например, температуру) и регистрировать эти изменения на некотором удалении от места воздействия, можно определить среднюю скорость перемещениявещества в потоке.  Ультразвуковые расходомеры

В устройствах данного типа используется свойство звуковых волн изменять скорость своего распространения в подвижной среде.

Ультразвуковые расходомеры

В устройствах данного типа используется свойство звуковых волн изменять скорость своего распространения в подвижной среде.

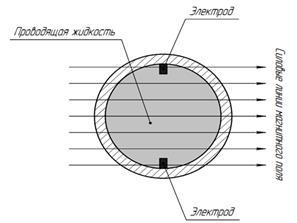

Электромагнитные расходомеры

Если жидкость проводит ток, её перемещение поперёк линий магнитного поля приведёт к возникновению ЭДС, пропорциональной скорости потока

Электромагнитные расходомеры

Если жидкость проводит ток, её перемещение поперёк линий магнитного поля приведёт к возникновению ЭДС, пропорциональной скорости потока

Вихревые расходомеры (Расходомеры с мишенями)

В расходомерах данного типа основным элементом является дискообразная или шарообразная мишень, укреплённая на эластичном тросе, один противоположный конец которого неподвижно закреплён.

Вихревые расходомеры (Расходомеры с мишенями)

В расходомерах данного типа основным элементом является дискообразная или шарообразная мишень, укреплённая на эластичном тросе, один противоположный конец которого неподвижно закреплён.

Кориолисовские расходомеры

Обычно кориолисовский расходомер состоит из трубки, которая подвергается вибрационному воздействию от внешнего генератора колебаний

Кориолисовские расходомеры

Обычно кориолисовский расходомер состоит из трубки, которая подвергается вибрационному воздействию от внешнего генератора колебаний

Микрорасходомеры

Этот класс представлен расходомерами теплового или емкостного принципа действия в миниатюрном исполнении. Требования к габаритам обусловлены областью применения подобных устройств — это, как правило, химическое производство или медицинские технологии. По принципу действия микрорасходомеры полностью идентичны своим крупногабаритным аналогам, однако стоимость миниатюрных устройств, как правило, гораздо выше.

Расходомеры по перепаду давления

Для понимания принципа функционирования данного типа расходомеров проще всего прибегнуть к аналогии с законом Ома. В рамках данной аналогии давление эквивалентно напряжению, а скорость потока эквивалентна силе тока.

Детектор изменения скорости потока (датчики наличия расхода)

Часто требуется определение не количественных, а качественных характеристик потока жидкости или газа

Микрорасходомеры

Этот класс представлен расходомерами теплового или емкостного принципа действия в миниатюрном исполнении. Требования к габаритам обусловлены областью применения подобных устройств — это, как правило, химическое производство или медицинские технологии. По принципу действия микрорасходомеры полностью идентичны своим крупногабаритным аналогам, однако стоимость миниатюрных устройств, как правило, гораздо выше.

Расходомеры по перепаду давления

Для понимания принципа функционирования данного типа расходомеров проще всего прибегнуть к аналогии с законом Ома. В рамках данной аналогии давление эквивалентно напряжению, а скорость потока эквивалентна силе тока.

Детектор изменения скорости потока (датчики наличия расхода)

Часто требуется определение не количественных, а качественных характеристик потока жидкости или газа

4. Механические расходомеры

К этой группе относится ряд устройств, полностью лишённых электронных компонентов. В расходомерах такого типа скорость потока может измеряться, например, путём определения скорости вращения механической турбины при погружении её в поток. Механические расходомеры довольно дешевы, однако их точность, как правило, не позволяет использовать их в большинстве критичных к этому параметру приложений.

(33) ХАРАКТЕРИСТИКА ТЕПЛОСЧЕТЧИКОВ

Теплосчетчики бывают 4 видов:

4. Механические расходомеры

К этой группе относится ряд устройств, полностью лишённых электронных компонентов. В расходомерах такого типа скорость потока может измеряться, например, путём определения скорости вращения механической турбины при погружении её в поток. Механические расходомеры довольно дешевы, однако их точность, как правило, не позволяет использовать их в большинстве критичных к этому параметру приложений.

(33) ХАРАКТЕРИСТИКА ТЕПЛОСЧЕТЧИКОВ

Теплосчетчики бывают 4 видов:

Рис. 17. Схема водоснабжения предприятия

Рис. 17. Схема водоснабжения предприятия

Рис. 18. Уточненная схема водоснабжения предприятия.

Классификация систем водоснабжения

Эффективность использования воды зависит от системы технического водоснабжения. Системы водоснабжения различаются в зависимости от назначения, характера использования воды, территориального охвата.

Рис. 18. Уточненная схема водоснабжения предприятия.

Классификация систем водоснабжения

Эффективность использования воды зависит от системы технического водоснабжения. Системы водоснабжения различаются в зависимости от назначения, характера использования воды, территориального охвата.

Рис. 16. Классификация систем технического водоснабжения.

Системы водоснабжения классифицируются по следующим признакам:

- по виду водоисточника – с использованием поверхностных вод; с использованием подземных вод; смешанные;

- по способу подъема воды – нагнетательный, в которых вода к потребителям подается насосами; самотечные (гравитационные); комбинированные;

- по назначению – технологические, хозяйственно-питьевые, противопожарные, объединенные;

- по видам обслуживаемых объектов – городские, промышленные, сельские;

- по территориальному охвату водопотребителей – местные (локальные), предусматривающие водоснабжение отдельных объектов (предприятия, фермы, группы зданий), централизованные, обепечивающие водой всех потребителей, расположенных в данном городе, поселке;

- по характеру использования воды – прямоточные, в которых воду после однократного использования выпускают в канализацию, прямоточные с повторным использованием воды, оборотные, в которых воду после использования для технических целей очищают и охлаждают, затем многократно используют на том же объекте;

- по надежности – одной из 3х категорий в зависимости от вида промышленного предприятия и требований бесперебойности подачи воды.Исходя из основных показателей природных источников, затрат на подготовку и транспортировку воды и требований, предъявляемых к воде потребителями большинство предприятий используют для систем водоснабжения воду поверхностных источников с простейшей предварительной очисткой (фильтр на всасывании) или без очистки.

(36)Система холодного и горячего водоснабжения жилого дома

Системы холодного (ХВС), горячего водоснабжения (ГВС) и канализации зданий и сооружений (наряду с системами отопления, вентиляции и кондиционирования) формируют внутренние санитарно-технические устройства и должны обеспечивать подачу холодной и горячей воды и отведение сточных вод, соответствующие расчетному числу водопотребителей через установленные санитарно-технические приборы и устройства в них.

Система горячего водоснабжения - совокупность устройств, обеспечивающих нагрев холодной воды и распределение ее по водоразборным приборам.

Системы ГВС подразделяют на централизованные и местные (децентрализованные). В централизованных системах одна водонагревательная установка в ЦТП обслуживает горячей водой одно или несколько крупных зданий в пределах жилого микрорайона, квартала или поселка. Все централизованные системы проектируют с циркуляционными трубопроводами для обеспечения потребителей горячей водой, так как без них при отсутствии водоразбора вода в подающих линиях быстро выстывает и потребитель вынужден сливать ее, теряя при этом воду и теплоту. Кроме того, в системах ГВС устанавливают полотенцесушители, необходимые для сушки белья и обогрева ванных комнат, которые в отсутствии циркуляции работать не могут. Циркуляционные трубопроводы и циркуляционные насосы создают непрерывное движение воды - циркуляцию по замкнутому контуру: теплообменник - подающий трубопровод - водоразборный кран - циркуляционный трубопровод - теплообменник, поддерживая температуру горячей воды у водоразборного крана на уровне 50-60 °С.

В последние годы в зданиях высотой 5 этажей и более часть подающих стояков (например, от 3 до 7 стояков одной секции жилого дома) объединяют в один водоразборный узел, называемый секционным узлом, с единым циркуляционным трубопроводом. На рис. 1 показаны некоторые возможные схемы присоединения водоразборных и циркуляционных стояков в жилых домах.

Рис. 16. Классификация систем технического водоснабжения.

Системы водоснабжения классифицируются по следующим признакам:

- по виду водоисточника – с использованием поверхностных вод; с использованием подземных вод; смешанные;

- по способу подъема воды – нагнетательный, в которых вода к потребителям подается насосами; самотечные (гравитационные); комбинированные;

- по назначению – технологические, хозяйственно-питьевые, противопожарные, объединенные;

- по видам обслуживаемых объектов – городские, промышленные, сельские;

- по территориальному охвату водопотребителей – местные (локальные), предусматривающие водоснабжение отдельных объектов (предприятия, фермы, группы зданий), централизованные, обепечивающие водой всех потребителей, расположенных в данном городе, поселке;

- по характеру использования воды – прямоточные, в которых воду после однократного использования выпускают в канализацию, прямоточные с повторным использованием воды, оборотные, в которых воду после использования для технических целей очищают и охлаждают, затем многократно используют на том же объекте;

- по надежности – одной из 3х категорий в зависимости от вида промышленного предприятия и требований бесперебойности подачи воды.Исходя из основных показателей природных источников, затрат на подготовку и транспортировку воды и требований, предъявляемых к воде потребителями большинство предприятий используют для систем водоснабжения воду поверхностных источников с простейшей предварительной очисткой (фильтр на всасывании) или без очистки.

(36)Система холодного и горячего водоснабжения жилого дома

Системы холодного (ХВС), горячего водоснабжения (ГВС) и канализации зданий и сооружений (наряду с системами отопления, вентиляции и кондиционирования) формируют внутренние санитарно-технические устройства и должны обеспечивать подачу холодной и горячей воды и отведение сточных вод, соответствующие расчетному числу водопотребителей через установленные санитарно-технические приборы и устройства в них.

Система горячего водоснабжения - совокупность устройств, обеспечивающих нагрев холодной воды и распределение ее по водоразборным приборам.

Системы ГВС подразделяют на централизованные и местные (децентрализованные). В централизованных системах одна водонагревательная установка в ЦТП обслуживает горячей водой одно или несколько крупных зданий в пределах жилого микрорайона, квартала или поселка. Все централизованные системы проектируют с циркуляционными трубопроводами для обеспечения потребителей горячей водой, так как без них при отсутствии водоразбора вода в подающих линиях быстро выстывает и потребитель вынужден сливать ее, теряя при этом воду и теплоту. Кроме того, в системах ГВС устанавливают полотенцесушители, необходимые для сушки белья и обогрева ванных комнат, которые в отсутствии циркуляции работать не могут. Циркуляционные трубопроводы и циркуляционные насосы создают непрерывное движение воды - циркуляцию по замкнутому контуру: теплообменник - подающий трубопровод - водоразборный кран - циркуляционный трубопровод - теплообменник, поддерживая температуру горячей воды у водоразборного крана на уровне 50-60 °С.

В последние годы в зданиях высотой 5 этажей и более часть подающих стояков (например, от 3 до 7 стояков одной секции жилого дома) объединяют в один водоразборный узел, называемый секционным узлом, с единым циркуляционным трубопроводом. На рис. 1 показаны некоторые возможные схемы присоединения водоразборных и циркуляционных стояков в жилых домах.

Рисунок 1. Схемы присоединения водоразборных и циркуляционных стояков: а - парнозакольцованный стояк; б- секционный узел с циркуляционно-водоразборным стояком; в, г - секционный узел с циркуляционным стояком

В зданиях высотой более 50 м (свыше 16 этажей) систему ГВС делят по вертикали на отдельные зоны с самостоятельными разводками и отдельными стояками для каждой зоны (рис. 2), иногда даже с устройством специальных технических этажей. Это связано с ограничением допускаемого давления перед водоразборной и водозапорной арматурой до 0,6 МПа

Рисунок 1. Схемы присоединения водоразборных и циркуляционных стояков: а - парнозакольцованный стояк; б- секционный узел с циркуляционно-водоразборным стояком; в, г - секционный узел с циркуляционным стояком

В зданиях высотой более 50 м (свыше 16 этажей) систему ГВС делят по вертикали на отдельные зоны с самостоятельными разводками и отдельными стояками для каждой зоны (рис. 2), иногда даже с устройством специальных технических этажей. Это связано с ограничением допускаемого давления перед водоразборной и водозапорной арматурой до 0,6 МПа  .

Рисунок 2. Схема двухзонной системы ГВС высотного здания: 1 - общий повысительный насос холодной воды; 2 - повысительный насос второй зоны; 3 - водонагреватель второй зоны; 4 - водонагреватель первой зоны; 5 - разводящий трубопровод второй зоны; 6 - водоразборные стояки второй зоны; 7 - разводящий трубопровод первой зоны; 8 - водоразборные стояки первой зоны; 9 - циркуляционный трубопровод второй зоны; 10 - циркуляционный трубопровод первой зоны; 11 - циркуляционный насос первой зоны; 12 - циркуляционный насос второй зоны

Местные (тупиковые) системы ГВС устраивают в индивидуальных домах (дачных, коттеджных, сблокированных) или квартирах. Радиус действия их невелик, приготовление горячей воды производят в небольших генераторах теплоты (электрические, газовые водонагреватели, малометражные котлы и т.п.). Весьма часто такой генератор теплоты является общим и для систем отопления, и для системы ГВС (см. раздел 4.6).

Для внутренних трубопроводов холодной и горячей воды СНиП [46] рекомендует применять пластмассовые трубы и фасонные изделия из полиэтилена, полипропилена, поливинилхлорида, полибутилена, металлополимерные, из стеклопластика и других пластмассовых материалов - для всех сетей водоснабжения, кроме самостоятельной сети противопожарного водоснабжения.

Прокладка пластмассовых труб должна осуществляться преимущественно скрытой: в плинтусах, штробах, шахтах и каналах в заливке пола. Допускается открытая прокладка подводок к санитарно-техническим приборам, а также в местах, где исключается механическое повреждение пластмассовых трубопроводов. Подробнее этот вопрос рассмотрен в разделе Основы проектирования и монтажа систем водяного отопления.

Для всех сетей внутреннего водопровода допускается применять медные, бронзовые и латунные трубы, фасонные изделия, а также стальные - с внутренним и наружным защитным покрытием от коррозии.

Во избежание быстрого разрушения от внутренней коррозии системы ГВС из металлических труб выполняют из оцинкованных труб, уклон разводящих труб к стоякам не менее 0,002. При диаметрах труб более 150 мм и при открытых системах теплоснабжения допускается применение не оцинкованных, черных труб. Соединение труб производят на резьбе или сваркой в среде двуокиси углерода. Для компенсации тепловых удлинений используют или естественные повороты труб, или специальные компенсаторы.

Для сельскохозяйственных предприятий допускается применять асбестоцементные трубы.

В системах ГВС и ХВС применяется арматура обычного общепромышленного назначения, рассчитанная на рабочее давление до 0,6 МПа. Запорную арматуру устанавливают на ответвлениях к отдельным зданиям и сооружениям, на ответвлениях к секционным узлам и на ответвлениях от стояков в каждую квартиру. Для ремонта отдельных стояков в их верхних и нижних точках устанавливается запорная арматура с пробками для спуска из стояков воды и впуска в них воздуха при сливе.

Все трубопроводы системы ГВС, за исключением квартирных подводок и полотенцесушителей, должны иметь тепловую изоляцию. Толщина теплоизоляционного слоя конструкции должна быть не менее 10 мм, а теплопроводность теплоизоляционного материала - не менее 0,05 Вт/(м·°С).

Для расчета и проектирования расходов воды системами в целом или на конкретном расчетном участке составлены подробные таблицы «Расходов воды и сточных вод санитарными приборами», а также «Нормы расхода воды» у потребителей жилых, административно-общественных и производственных зданий (СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий»). В соответствии с последними норма расхода воды (в литрах на одного жителя), например, в жилом доме квартирного типа с централизованным горячим водоснабжением (с ванными длиной 1500-1700 мм, оборудованными душами) и в жилом доме с повышенными требованиями к их благоустройству (при высоте здания 12 этажей и выше), составляет от 250 до 400 л в сутки (табл. 1).

(37)Водозабор. Станция 1 и 2 подъема воды. Система автоматизации подъема.

Водоснабжение — это совокупность мероприятий по обеспечению водой различных ее потребителей — населения, промышленных предприятий, строительства и др. Комплекс инженерных сооружений, осуществляющих задачи водоснабжения, называется системой водоснабжения или водопроводом.

В зависимости от назначения обслуживаемых объектов водопроводы подразделяются на коммунальные и производственные.

Для водоснабжения используются природные источники вод: поверхностные открытые водоемы (реки, озера, водохранилища) и подземные (фунтовые и артезианские воды, родники). Для нужд населения наибо

.

Рисунок 2. Схема двухзонной системы ГВС высотного здания: 1 - общий повысительный насос холодной воды; 2 - повысительный насос второй зоны; 3 - водонагреватель второй зоны; 4 - водонагреватель первой зоны; 5 - разводящий трубопровод второй зоны; 6 - водоразборные стояки второй зоны; 7 - разводящий трубопровод первой зоны; 8 - водоразборные стояки первой зоны; 9 - циркуляционный трубопровод второй зоны; 10 - циркуляционный трубопровод первой зоны; 11 - циркуляционный насос первой зоны; 12 - циркуляционный насос второй зоны

Местные (тупиковые) системы ГВС устраивают в индивидуальных домах (дачных, коттеджных, сблокированных) или квартирах. Радиус действия их невелик, приготовление горячей воды производят в небольших генераторах теплоты (электрические, газовые водонагреватели, малометражные котлы и т.п.). Весьма часто такой генератор теплоты является общим и для систем отопления, и для системы ГВС (см. раздел 4.6).

Для внутренних трубопроводов холодной и горячей воды СНиП [46] рекомендует применять пластмассовые трубы и фасонные изделия из полиэтилена, полипропилена, поливинилхлорида, полибутилена, металлополимерные, из стеклопластика и других пластмассовых материалов - для всех сетей водоснабжения, кроме самостоятельной сети противопожарного водоснабжения.

Прокладка пластмассовых труб должна осуществляться преимущественно скрытой: в плинтусах, штробах, шахтах и каналах в заливке пола. Допускается открытая прокладка подводок к санитарно-техническим приборам, а также в местах, где исключается механическое повреждение пластмассовых трубопроводов. Подробнее этот вопрос рассмотрен в разделе Основы проектирования и монтажа систем водяного отопления.

Для всех сетей внутреннего водопровода допускается применять медные, бронзовые и латунные трубы, фасонные изделия, а также стальные - с внутренним и наружным защитным покрытием от коррозии.

Во избежание быстрого разрушения от внутренней коррозии системы ГВС из металлических труб выполняют из оцинкованных труб, уклон разводящих труб к стоякам не менее 0,002. При диаметрах труб более 150 мм и при открытых системах теплоснабжения допускается применение не оцинкованных, черных труб. Соединение труб производят на резьбе или сваркой в среде двуокиси углерода. Для компенсации тепловых удлинений используют или естественные повороты труб, или специальные компенсаторы.

Для сельскохозяйственных предприятий допускается применять асбестоцементные трубы.

В системах ГВС и ХВС применяется арматура обычного общепромышленного назначения, рассчитанная на рабочее давление до 0,6 МПа. Запорную арматуру устанавливают на ответвлениях к отдельным зданиям и сооружениям, на ответвлениях к секционным узлам и на ответвлениях от стояков в каждую квартиру. Для ремонта отдельных стояков в их верхних и нижних точках устанавливается запорная арматура с пробками для спуска из стояков воды и впуска в них воздуха при сливе.

Все трубопроводы системы ГВС, за исключением квартирных подводок и полотенцесушителей, должны иметь тепловую изоляцию. Толщина теплоизоляционного слоя конструкции должна быть не менее 10 мм, а теплопроводность теплоизоляционного материала - не менее 0,05 Вт/(м·°С).

Для расчета и проектирования расходов воды системами в целом или на конкретном расчетном участке составлены подробные таблицы «Расходов воды и сточных вод санитарными приборами», а также «Нормы расхода воды» у потребителей жилых, административно-общественных и производственных зданий (СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий»). В соответствии с последними норма расхода воды (в литрах на одного жителя), например, в жилом доме квартирного типа с централизованным горячим водоснабжением (с ванными длиной 1500-1700 мм, оборудованными душами) и в жилом доме с повышенными требованиями к их благоустройству (при высоте здания 12 этажей и выше), составляет от 250 до 400 л в сутки (табл. 1).

(37)Водозабор. Станция 1 и 2 подъема воды. Система автоматизации подъема.

Водоснабжение — это совокупность мероприятий по обеспечению водой различных ее потребителей — населения, промышленных предприятий, строительства и др. Комплекс инженерных сооружений, осуществляющих задачи водоснабжения, называется системой водоснабжения или водопроводом.

В зависимости от назначения обслуживаемых объектов водопроводы подразделяются на коммунальные и производственные.

Для водоснабжения используются природные источники вод: поверхностные открытые водоемы (реки, озера, водохранилища) и подземные (фунтовые и артезианские воды, родники). Для нужд населения наибо   лее пригодны подземные источники, но их объемы ограничены. Поэтому для больших городов и производственных объектов используют преимущественно поверхностные источники пресной воды.

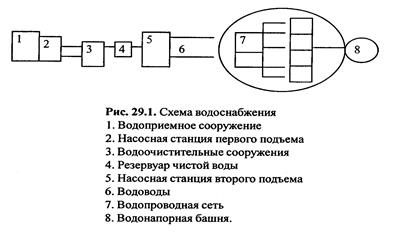

Для доставки воды от природных источников к потребителю возводятся достаточно сложные инженерные сооружения. Принципиальная схема водоснабжения приведена на рисунке 8.1 (29.1) лее пригодны подземные источники, но их объемы ограничены. Поэтому для больших городов и производственных объектов используют преимущественно поверхностные источники пресной воды.

Для доставки воды от природных источников к потребителю возводятся достаточно сложные инженерные сооружения. Принципиальная схема водоснабжения приведена на рисунке 8.1 (29.1)

Водоприемные сооружения включают в себя различные устройства в зависимости от вида источников водоснабжения и местных условий.

Для приема подземных вод, в зависимости от глубины залегания водоносных пластов, применяются трубчатые (буровые) колодцы, горизонтальные водосборы, представляющие собой дренажные трубы или галереи, укладываемые в пределах водоносного пласта.

Вода поднимается из подземных и наземных источников с помощью центробежных насосов с электрическим приводом, устанавливаемых на насосных станциях. Современные насосные станции полностью автоматизированы, имеют телеуправление.

Очистные сооружения обрабатывают природную воду для придания ей качеств, соответствующих требованиям потребителей. Очищенная вода подается к объекту по водопроводам и разводится по его территории водопроводной сетью.

К уличной сети присоединяются домовые ответвления и т. п.

Схема водоснабжения может видоизменятся в зависимости от конкретных условий. Если, например, вода источника не требует очистки, из схемы выпадают очистные и связанные с ними сооружения. При расположении источника на более высоких отметках, чем снабжаемый водой объект, вода может быть подана самотеком, и соответственно, будут отсутствовать насосные станции. Иногда сооружают повысительные насосные станции, забирающие воду из основной сети города и подающие ее в возвышенные районы и т.п.

При автоматизации насосных станций в последнее время широко применяются микропроцессорные средства и частотно - регулируемый электропривод. Требования к насосным станциям 1-го подъема и 2-го подъема различны.

Для 1-го подъема главное – поддерживать уровень воды в верховых резервуарах не менее заданного. Как правило, количество установленных насосов не менее трех. Поэтому основной способ регулирования производительности – параллельная поочередная работа нескольких насосов. Регулирование скорости насосов не требуется. Но необходимо предусмотреть защиту от гидравлических ударов. Последние возможны при внезапном отключении электропитания.

Для 2-го подъема главное требование – регулирование давления на выходных магистралях в зависимости от расхода воды. Это требование легко реализуется применением частотно-регулируемого электропривода, обеспечивая экономичность и надежность работы системы водоснабжения в любое время суток. В случае длинных магистралей и большой крутизны характеристики магистрали в осях Н-Q выходное давление насосной станции в ночное время снижается вплоть до точки требуемого геодезического напора по оси Н.

(38)Турбомеханизмы. Устройство и принцип действия H-Q – характеристики турбомеханизмов.

Нагнетателями называются машины, служащие для перемещения жидкости и газов и повышения их потенциальной и кинетической энергии.

Известно, что большинство современных технологических процессов связано с перемещением потоков жидких и газообразных сред, и поэтому нагнетатели имеют очень широкое применение во всех отраслях промышленности, сельском и коммунальном хозяйствах.

В динамических нагнетателях передача энергии жидкости или газу происходит путем работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

В объемных нагнетателях повышение энергии рабочего тела (жидкости или газа) достигается силовым воздействием твердых тел, например поршней в поршневых машинах в рабочем пространстве цилиндра, периодически соединяемым при помощи клапанов с входом и выходом нагнетателя.

Классификация нагнетателей производится также по конструктивным признакам, давлению, развиваемому машиной, назначению в технологическом процессе.

Водоприемные сооружения включают в себя различные устройства в зависимости от вида источников водоснабжения и местных условий.

Для приема подземных вод, в зависимости от глубины залегания водоносных пластов, применяются трубчатые (буровые) колодцы, горизонтальные водосборы, представляющие собой дренажные трубы или галереи, укладываемые в пределах водоносного пласта.

Вода поднимается из подземных и наземных источников с помощью центробежных насосов с электрическим приводом, устанавливаемых на насосных станциях. Современные насосные станции полностью автоматизированы, имеют телеуправление.

Очистные сооружения обрабатывают природную воду для придания ей качеств, соответствующих требованиям потребителей. Очищенная вода подается к объекту по водопроводам и разводится по его территории водопроводной сетью.

К уличной сети присоединяются домовые ответвления и т. п.

Схема водоснабжения может видоизменятся в зависимости от конкретных условий. Если, например, вода источника не требует очистки, из схемы выпадают очистные и связанные с ними сооружения. При расположении источника на более высоких отметках, чем снабжаемый водой объект, вода может быть подана самотеком, и соответственно, будут отсутствовать насосные станции. Иногда сооружают повысительные насосные станции, забирающие воду из основной сети города и подающие ее в возвышенные районы и т.п.

При автоматизации насосных станций в последнее время широко применяются микропроцессорные средства и частотно - регулируемый электропривод. Требования к насосным станциям 1-го подъема и 2-го подъема различны.

Для 1-го подъема главное – поддерживать уровень воды в верховых резервуарах не менее заданного. Как правило, количество установленных насосов не менее трех. Поэтому основной способ регулирования производительности – параллельная поочередная работа нескольких насосов. Регулирование скорости насосов не требуется. Но необходимо предусмотреть защиту от гидравлических ударов. Последние возможны при внезапном отключении электропитания.

Для 2-го подъема главное требование – регулирование давления на выходных магистралях в зависимости от расхода воды. Это требование легко реализуется применением частотно-регулируемого электропривода, обеспечивая экономичность и надежность работы системы водоснабжения в любое время суток. В случае длинных магистралей и большой крутизны характеристики магистрали в осях Н-Q выходное давление насосной станции в ночное время снижается вплоть до точки требуемого геодезического напора по оси Н.

(38)Турбомеханизмы. Устройство и принцип действия H-Q – характеристики турбомеханизмов.

Нагнетателями называются машины, служащие для перемещения жидкости и газов и повышения их потенциальной и кинетической энергии.

Известно, что большинство современных технологических процессов связано с перемещением потоков жидких и газообразных сред, и поэтому нагнетатели имеют очень широкое применение во всех отраслях промышленности, сельском и коммунальном хозяйствах.

В динамических нагнетателях передача энергии жидкости или газу происходит путем работы массовых сил потока в полости, постоянно соединенной с входом и выходом нагнетателя.

В объемных нагнетателях повышение энергии рабочего тела (жидкости или газа) достигается силовым воздействием твердых тел, например поршней в поршневых машинах в рабочем пространстве цилиндра, периодически соединяемым при помощи клапанов с входом и выходом нагнетателя.

Классификация нагнетателей производится также по конструктивным признакам, давлению, развиваемому машиной, назначению в технологическом процессе.

В системах промышленного водоснабжения, нефтедобычи, сельском и коммунальном хозяйствах применяются нагнетатели особого типа — эрлифты и газлифты, использующие для подъема жидкостей сжатый воздух или газ. Подъемники такого типа применяются для подъема воды и нефти из глубоких буровых скважин.

Основные параметры. Основными параметрами (величинами), характеризующими работу нагнетательных машин, являются подача (расход), давление и напор. Энергия, сообщаемая потоку жидкости или газа нагнетательной машиной, определяется указанными величинами и плотностью подаваемой среды. Гидродинамическое и механическое совершенство машины характеризуется ее полным КПД.

Подача (расход) — количество жидкости (газа), перемещаемое машиной в единицу времени. Количество газа, подаваемого вентилятором и компрессором, принято называть производительностью.

(39)Турбомеханизмы: насосы, вентиляторы, компрессоры. Регулирование подачи

В зависимости от вида перемещаемого рабочего тела нагнетательные машины подразделяются на две большие группы: насосы — машины, подающие жидкости; вентиляторы и компрессоры — машины, подающие воздух и технические газы.

Вентилятор — машина, перемещающая газовую среду при степени повышения давления ер < 1,15 (степень повышения давления ер — отношение давления газовой среды на выходе из машины к давлению ее на входе).

Компрессор — машина, сжимающая газ с ер» 1,15 и имеющая искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газов.

В компрессорах из-за значительного повышения давления плотность газа по длине проточной полости возрастает, а объемная производительность уменьшается, поэтому принято объемную производительность компрессоров исчислять по физическим условиям входа в компрессор; Твх = 293 К; Рвх = 0.102 МПа; ρв = 1,2 кг/м3 (Для воздуха).

Давление, развиваемое насосом, определяется уравнением сохранения энергии (уравнением Бернулли)

P = PK – PH + (CK2 – CH2)* р/2 + ρ*g*(ZH – ZK)

соответственно давление жидкости на входе (начальное) и выходе из насоса (конечное), Па; р — плотность жидкости, подаваемой насосом, кг/м3; сн ск — средние скорости потока на входе и выходе, м/с; ZH,ZK — высоты расположения центров входного и выходного сечений насоса, м.

Формула (8.1) может быть использована и для вентилятора, в этом случае последним членом из-за его малости можно пренебречь. Напор, развиваемый нагнетателем, определяется формулой

H= Р/(ρg)

где Р — давление нагнетателя.

Напор представляет собой высоту Н столба жидкости или уравновешивающего давление р.

Разделим все члены уравнения (8.1) на ρg.

H = (PK – PH)/ρg + (CK2 – CH2)/2g + (ZH – ZK)

где Н— полный напор, развиваемый нагнетателей и исчисляемый обычно в метрах.

Для нагнетателей, подающих жидкости, влияние второго и третьего членов уравнения незначительно, поэтому можно пользоваться в этих случаях формулой

H ≈ (PK – PH)/(ρg)

Напор вентиляторов принято выражать условно в миллиметрах водяного столба. Давление, развиваемое вентиля ми, измеряется в паскалях. Следует иметь в виду, что напор в 1 мм вод. ст. эквивалентен давлению 9,81 Па.

Энергетическое совершенство нагнетателей характеризуется их удельной полезной работой расходом анергии на 1 кг массы подаваемой жидкости.

LП = p/ρ = gH (8.3)

Работа L (Дж/кг), подводимая на вал нагнетателя, называется удельной работой. Из-за потерь энергии в нагнетателе L> LП.

Удельная работа компрессоров вычисляется в зависимости от вида термодинамического процесса, свойственного данному типу компрессора.

На вал работающего нагнетателя непрерывно подводится мощность от приводного двигателя. Введем понятия полезной мощности и мощности нагнетателя.

Полезная мощность нагнетателя Nn — это работа, сообщаемая нагнетателем рабочему телу в 1 с.

Руководствуясь формулой (8.3), с учетом размерности для насосов и вентиляторов можно записать

NП = M*Lп/1000 NП = ρ*Q*H/1000, кВт

В системе МКГСС

NП=γQH/102, кВт (8.4)

где у = pg — удельный вес, кг/м3.

Для компрессоров

NП = ρ*Q* Lп /1000, кВт (8.5)

Мощность, подводимую на вал нагнетателя от приводного двигателя, называют мощностью нагнетателя и обозначают буквой N (кВт).

Потери энергии в рабочем процессе нагнетателя определяются неравенством Nn < N или Nn = N- Nпот

Энергетическое совершенство насосов и вентиляторов оценивается коэффициентом полезного действия η= Nп/ N.

В рабочих условиях КПД нагнетателя зависит от многих факторов — конструкции и размеров машины, рода рабочего тела, режима нагрузки установки, характеристики системы трубопроводов, подключенной к нагнетателю.

Эффективность установки, состоящей из нагнетателя, промежуточной передачи и приводного двигателя, оценивается коэффициентом ее полезного действия ηуст= Nп/ Nэл, где Nэл— электрическая мощность, подводимая к двигателю.

Значения η и ηуст для различных типов нагнетателей приведены в соответствующих разделах главы.

(40) Компрессорные установки поршневого типа. Определение мощности приводного двигателя. Регулирование подачи

Поршнево́й компре́ссор — тип компрессора, энергетическая машина для сжатия и подачи воздуха или жидкостей под давлением. Характерная особенность поршневого компрессора – это многоступенчатое сжатие воздуха.

В системах промышленного водоснабжения, нефтедобычи, сельском и коммунальном хозяйствах применяются нагнетатели особого типа — эрлифты и газлифты, использующие для подъема жидкостей сжатый воздух или газ. Подъемники такого типа применяются для подъема воды и нефти из глубоких буровых скважин.

Основные параметры. Основными параметрами (величинами), характеризующими работу нагнетательных машин, являются подача (расход), давление и напор. Энергия, сообщаемая потоку жидкости или газа нагнетательной машиной, определяется указанными величинами и плотностью подаваемой среды. Гидродинамическое и механическое совершенство машины характеризуется ее полным КПД.

Подача (расход) — количество жидкости (газа), перемещаемое машиной в единицу времени. Количество газа, подаваемого вентилятором и компрессором, принято называть производительностью.

(39)Турбомеханизмы: насосы, вентиляторы, компрессоры. Регулирование подачи

В зависимости от вида перемещаемого рабочего тела нагнетательные машины подразделяются на две большие группы: насосы — машины, подающие жидкости; вентиляторы и компрессоры — машины, подающие воздух и технические газы.

Вентилятор — машина, перемещающая газовую среду при степени повышения давления ер < 1,15 (степень повышения давления ер — отношение давления газовой среды на выходе из машины к давлению ее на входе).

Компрессор — машина, сжимающая газ с ер» 1,15 и имеющая искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газов.

В компрессорах из-за значительного повышения давления плотность газа по длине проточной полости возрастает, а объемная производительность уменьшается, поэтому принято объемную производительность компрессоров исчислять по физическим условиям входа в компрессор; Твх = 293 К; Рвх = 0.102 МПа; ρв = 1,2 кг/м3 (Для воздуха).

Давление, развиваемое насосом, определяется уравнением сохранения энергии (уравнением Бернулли)

P = PK – PH + (CK2 – CH2)* р/2 + ρ*g*(ZH – ZK)

соответственно давление жидкости на входе (начальное) и выходе из насоса (конечное), Па; р — плотность жидкости, подаваемой насосом, кг/м3; сн ск — средние скорости потока на входе и выходе, м/с; ZH,ZK — высоты расположения центров входного и выходного сечений насоса, м.

Формула (8.1) может быть использована и для вентилятора, в этом случае последним членом из-за его малости можно пренебречь. Напор, развиваемый нагнетателем, определяется формулой

H= Р/(ρg)

где Р — давление нагнетателя.

Напор представляет собой высоту Н столба жидкости или уравновешивающего давление р.

Разделим все члены уравнения (8.1) на ρg.

H = (PK – PH)/ρg + (CK2 – CH2)/2g + (ZH – ZK)

где Н— полный напор, развиваемый нагнетателей и исчисляемый обычно в метрах.

Для нагнетателей, подающих жидкости, влияние второго и третьего членов уравнения незначительно, поэтому можно пользоваться в этих случаях формулой

H ≈ (PK – PH)/(ρg)

Напор вентиляторов принято выражать условно в миллиметрах водяного столба. Давление, развиваемое вентиля ми, измеряется в паскалях. Следует иметь в виду, что напор в 1 мм вод. ст. эквивалентен давлению 9,81 Па.

Энергетическое совершенство нагнетателей характеризуется их удельной полезной работой расходом анергии на 1 кг массы подаваемой жидкости.

LП = p/ρ = gH (8.3)

Работа L (Дж/кг), подводимая на вал нагнетателя, называется удельной работой. Из-за потерь энергии в нагнетателе L> LП.

Удельная работа компрессоров вычисляется в зависимости от вида термодинамического процесса, свойственного данному типу компрессора.

На вал работающего нагнетателя непрерывно подводится мощность от приводного двигателя. Введем понятия полезной мощности и мощности нагнетателя.

Полезная мощность нагнетателя Nn — это работа, сообщаемая нагнетателем рабочему телу в 1 с.

Руководствуясь формулой (8.3), с учетом размерности для насосов и вентиляторов можно записать

NП = M*Lп/1000 NП = ρ*Q*H/1000, кВт

В системе МКГСС

NП=γQH/102, кВт (8.4)

где у = pg — удельный вес, кг/м3.

Для компрессоров

NП = ρ*Q* Lп /1000, кВт (8.5)

Мощность, подводимую на вал нагнетателя от приводного двигателя, называют мощностью нагнетателя и обозначают буквой N (кВт).

Потери энергии в рабочем процессе нагнетателя определяются неравенством Nn < N или Nn = N- Nпот

Энергетическое совершенство насосов и вентиляторов оценивается коэффициентом полезного действия η= Nп/ N.

В рабочих условиях КПД нагнетателя зависит от многих факторов — конструкции и размеров машины, рода рабочего тела, режима нагрузки установки, характеристики системы трубопроводов, подключенной к нагнетателю.

Эффективность установки, состоящей из нагнетателя, промежуточной передачи и приводного двигателя, оценивается коэффициентом ее полезного действия ηуст= Nп/ Nэл, где Nэл— электрическая мощность, подводимая к двигателю.

Значения η и ηуст для различных типов нагнетателей приведены в соответствующих разделах главы.

(40) Компрессорные установки поршневого типа. Определение мощности приводного двигателя. Регулирование подачи

Поршнево́й компре́ссор — тип компрессора, энергетическая машина для сжатия и подачи воздуха или жидкостей под давлением. Характерная особенность поршневого компрессора – это многоступенчатое сжатие воздуха.

Принцип работы поршневого компрессора: Поршневой компрессор — это компрессор, у которого поршень в цилиндре совершает возвратно-поступательные движения. Самый простой поршневой компрессор состоит из цилиндра и поршня, между которыми имеется небольшой зазор. Движение поршня обеспечивается кривошипношатунным механизмом от вала с приводным двигателем. Нагнетательный и всасывающий клапаны поршневого компрессора расположены в крышке цилиндра. За два хода поршня (один оборот вала), совершается полный рабочий процесс в каждом цилиндре компрессора.

Классификация:

Поршневые компрессоры различают поустройству кривошипно – шатунного механизма, устройству и расположению цилиндров, числу ступеней сжатия.

Поршневые компрессоры могут быть:

v крейцкопфные — с двухсторонним всасыванием

v бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт).

По расположению цилиндров компрессоры подразделяются:

· Вертикальные (машины с цилиндрами, расположенными вертикально);

· Горизонтальные (машины с цилиндрами, расположенными горизонтально);

· Угловые (машины с наклонными цилиндрами, установленными V-образно и W-образно);

· Прямоугольные (относятся машины с цилиндрами, расположенными в одних рядах вертикально, в других — горизонтально).

По числу ступеней сжатия компрессоры бывают:

¾ одноступенчатые;

¾ двухступенчатые;

¾ многоступенчатые. (многоступенчатое сжатие вызывается необходимостью ограничить температуру сжимаемого газа).

ü Поршневые компрессоры с лабиринтным уплотнением

ü Поршневые компрессоры среднего давления

ü Компрессоры высокого давления

ü Бустерные дожимные компрессоры

ü Безмасляные компрессоры

ü Дизельные компрессоры Принцип работы поршневого компрессора: Поршневой компрессор — это компрессор, у которого поршень в цилиндре совершает возвратно-поступательные движения. Самый простой поршневой компрессор состоит из цилиндра и поршня, между которыми имеется небольшой зазор. Движение поршня обеспечивается кривошипношатунным механизмом от вала с приводным двигателем. Нагнетательный и всасывающий клапаны поршневого компрессора расположены в крышке цилиндра. За два хода поршня (один оборот вала), совершается полный рабочий процесс в каждом цилиндре компрессора.

Классификация:

Поршневые компрессоры различают поустройству кривошипно – шатунного механизма, устройству и расположению цилиндров, числу ступеней сжатия.

Поршневые компрессоры могут быть:

v крейцкопфные — с двухсторонним всасыванием

v бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт).

По расположению цилиндров компрессоры подразделяются:

· Вертикальные (машины с цилиндрами, расположенными вертикально);

· Горизонтальные (машины с цилиндрами, расположенными горизонтально);

· Угловые (машины с наклонными цилиндрами, установленными V-образно и W-образно);

· Прямоугольные (относятся машины с цилиндрами, расположенными в одних рядах вертикально, в других — горизонтально).

По числу ступеней сжатия компрессоры бывают:

¾ одноступенчатые;

¾ двухступенчатые;

¾ многоступенчатые. (многоступенчатое сжатие вызывается необходимостью ограничить температуру сжимаемого газа).

ü Поршневые компрессоры с лабиринтным уплотнением

ü Поршневые компрессоры среднего давления

ü Компрессоры высокого давления

ü Бустерные дожимные компрессоры

ü Безмасляные компрессоры

ü Дизельные компрессоры

Определение мощности приводного электродвигателя для поршневого компрессора:

где: Q– производительность (подача) компрессора, м3/с; А=(Аи+Аа)/2 –работа, Дж/м3 изотермического и адиабатического сжатия 1 м3 атмосферного воздуха; ηк – индикаторный КПД компрессора, учитывающий потери мощности при реальном процессе сжатия воздуха и равный 0,6 – 0,8; ηп – КПД механической передачи между компрессором и двигателем, его значения лежат в пределах 0,9 – 0,95; k3 – коэффициент запаса, равный 1,05 – 1,15.

(41)Централизованная и децентрализованная схема снабжения сжатым воздухом на промышленном предприятии.

Система воздухоснабжения - Только 15%, затраченной на производство сжатого воздуха энергии, переходит в полезную энергию. Непременные атрибуты системы воздухоснабжения – протяженные и разветвленные воздухопроводы, большие утечки, повышенные гидравлические сопротивления, проблемы регулирования производительности компрессоров. Увеличиваются затраты энергии на привод и обслуживание компрессора и снижаются показатели надежности оборудования, что повышает стоимость сжатого воздуха.

Одним из способов повышения эффективности систем воздухоснабжения является переход к децентрализованной схеме снабжения потребителей. Устанавливая локальный компрессор в непосредственной близости потребителя, мы устраняем утечки сжатого воздуха и потери давления. Производство сжатого воздуха - нерациональный, с точки зрения энергоэффективности, процесс. Дело в том, что сжатый воздух - это один из самых дорогих источников энергии. На его получение расходуется до 70% всей электроэнергии потребляемой, предприятием. И только 15% из затраченного электричества переходит в потенциальную энергию. Определение мощности приводного электродвигателя для поршневого компрессора:

где: Q– производительность (подача) компрессора, м3/с; А=(Аи+Аа)/2 –работа, Дж/м3 изотермического и адиабатического сжатия 1 м3 атмосферного воздуха; ηк – индикаторный КПД компрессора, учитывающий потери мощности при реальном процессе сжатия воздуха и равный 0,6 – 0,8; ηп – КПД механической передачи между компрессором и двигателем, его значения лежат в пределах 0,9 – 0,95; k3 – коэффициент запаса, равный 1,05 – 1,15.

(41)Централизованная и децентрализованная схема снабжения сжатым воздухом на промышленном предприятии.

Система воздухоснабжения - Только 15%, затраченной на производство сжатого воздуха энергии, переходит в полезную энергию. Непременные атрибуты системы воздухоснабжения – протяженные и разветвленные воздухопроводы, большие утечки, повышенные гидравлические сопротивления, проблемы регулирования производительности компрессоров. Увеличиваются затраты энергии на привод и обслуживание компрессора и снижаются показатели надежности оборудования, что повышает стоимость сжатого воздуха.

Одним из способов повышения эффективности систем воздухоснабжения является переход к децентрализованной схеме снабжения потребителей. Устанавливая локальный компрессор в непосредственной близости потребителя, мы устраняем утечки сжатого воздуха и потери давления. Производство сжатого воздуха - нерациональный, с точки зрения энергоэффективности, процесс. Дело в том, что сжатый воздух - это один из самых дорогих источников энергии. На его получение расходуется до 70% всей электроэнергии потребляемой, предприятием. И только 15% из затраченного электричества переходит в потенциальную энергию.

Централизованная Децентрализованная

Централизованная система воздухоснабжения имеет очевидные недостатки.

· неплотности соединений труб в сети;

· теряется существенная часть сжатого воздуха;

· часть энергии тратится на преодоление гидравлического сопротивления сети

· повышенный расход энергии на привод компрессоров и более напряженные по механическим нагрузкам режимы работы

· в зимнее время года возникает вероятность замерзания конденсата в воздухопроводах и происходит закупорка проходного сечения трубы и даже разрыв труб.

· выпадение конденсата в пневмопроводах приводит к необходимости увеличивать расход сжатого воздуха на продувку, что приводит к лишним затратам электроэнергии. Централизованная Децентрализованная

Централизованная система воздухоснабжения имеет очевидные недостатки.

· неплотности соединений труб в сети;

· теряется существенная часть сжатого воздуха;

· часть энергии тратится на преодоление гидравлического сопротивления сети

· повышенный расход энергии на привод компрессоров и более напряженные по механическим нагрузкам режимы работы

· в зимнее время года возникает вероятность замерзания конденсата в воздухопроводах и происходит закупорка проходного сечения трубы и даже разрыв труб.

· выпадение конденсата в пневмопроводах приводит к необходимости увеличивать расход сжатого воздуха на продувку, что приводит к лишним затратам электроэнергии.

Дата добавления: 2015-07-25; просмотров: 83 | Нарушение авторских прав

|