|

Читайте также: |

Для автоматического контроля линейных размеров изделий из древесины и древесных материалов используют различные устройства, основанные на контактном и бесконтактном методах измерения.

Автоматические контрольные устройства, основанные на контактном методе измерения, получили широкое распространение в деревообработке. Принцип действия этих устройств основан на непосредственном непрерывном контакте роликовых или линейных щупов с поверхностью контролируемой детали. Отклонение контролируемого размера от номинального вызывает перемещение измерительного щупа, которое преобразуется в электрическую или другую физическую величину.

На рис. 43, а приведена схема измерителя толщины ленты шпона ИТ-Ш. Датчик выполнен в виде свободно вращающегося ролика 1, который связан со штоком 2 и снабжен очищающим устройством 7. Шток имеет опорную площадку для сердечника 4 дифференциально-трансформаторного датчика. Пружина 3 создает необходимое усилие прижима ролика. В исходном положении ролик 1 находится в контакте с опорным базовым роликом 8, связанным с подающим конвейером. Измерение производят относительно поверхности опорного ролика 8.

В момент подачи ленты шпона 6 в зону измерения ролик 1 перемещается вверх на величину толщины ленты шпона; также перемещается шток 2 и через опорную площадку воздействует на сердечник дифференциально-трансформаторного датчика. На выходе датчика появляется напряжение, которое поступает на вторичный прибор 5, который фиксирует измеряемую толщину ленты шпона.

В автоматических устройствах, основанных на бесконтактном методе измерения, происходит преобразование размеров деталей в некоторую физическую величину, которая затем преобразуется в электрический сигнал.

На рис. 43, б приведена блок-схема оптического измерителя линейных размеров деталей. Изображение контролируемой детали 1 проектируется на экран передающей телевизионной трубки 3 с помощью оптической системы 2. Отклоняющее устройство 4 управляет перемещением развертывающего электронного луча по определенной программе. Луч пересекает тень детали в заданных сечениях АВ, СД и ЕК- При входе луча в тень (точки Л, С) на выходе трубки вырабатываются импульсы, поступающие через усилитель 5 в логическое устройство 7, открывающее канал для прохода импульсов генератора 6 в один из счетчиков 8. Число счетчиков 1, 2, 3,..., N соответствует числу контролируемых размеров детали. Второй импульс вырабатывается на выходе трубки при выходе сканирующего луча из тени (точки В, Д и К). Под действием этого импульса логическое устройство 7 запирает канал^ прихода импульсов в соответствующий счетчик. Таким образом, в счетчиках 8 набирается число импульсов, пропорциональное размерам детали в соответствующих сечениях, например в счетчике / пропорционально размеру в сечении АВ и т. д. Информация о набранных числах поступает в логический блок 10, который сравнивает их с заданными размерами детали и выдает сигнал управления на останов станка и удаление детали. Результаты контроля выдаются на

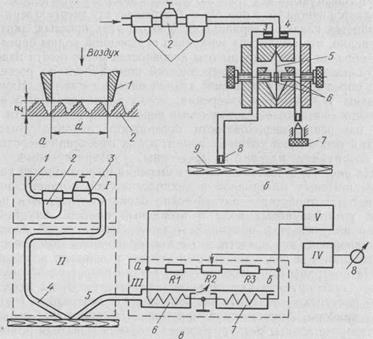

Рис. 43. Автоматическая система контроля линейных размеров:

а — измеритель толщины шпона; б — оптический измеритель размеров; в — измеритель

толщины изделий; г — схема расположения оптических преобразователей

сигнальное табло 9. Блок развертки осуществляет синхронизацию хода электронного луча трубки 3 и логического блока 8 устройства 7.

На рис. 43, в представлена схема лазерного измерителя толщины щитовых деталей мебели. Основными элементами этого измерителя являются гелий-неоновый лазер 1, оптический преобразователь 2 и микроЭВМ 4.

Луч лазера 1 создает на поверхности детали 5 световое пятно. Положение этого пятна (точка а) зависит от толщины детали. Если толщина детали меняется, положение светового пятна также меняется — оно перемещается из точки а в точки b или с. Положение светового пятна на поверхности детали проектируется через оптическую систему на экран 3 матричного анализатора оптического преобразователя 2. На этом экране площадью несколько квадратных сантиметров расположены несколько тысяч светочувствительных элементов.

Световое пятно засвечивает только часть этих элементов. МикроЭВМ по определенной программе опрашивает каждый светочувствительный элемент, измеряет его освещенность и определяет координаты светового пятна, т. е. толщину детали. Конструктивно лазер и оптический преобразователь объединены в единый корпус, который расположен над поверхностью детали на расстоянии 300 мм.

Для исключения влияния погрешностей, возникающих при движении детали, на точность измерения лазерный измеритель толщины часто выполняют по дифференциальной схеме. В таком устройстве (рис. 43, г) лазеры и оптические преобразователи ОП1 и ОП2 расположены по обе стороны контролируемой детали. МикроЭВМ определяет координаты световых пятен на обеих поверхностях детали, т. е. толщину изделия. Здесь на точность не влияют погрешности, вносимые вертикальным перемещением детали при ее движении в технологическом потоке.

Такой измеритель толщины щитовых деталей имеет диапазон измеряемых толщин 15,5 ±55,5 мм. Погрешность измерения, ± 5 мкм.

§ 24. АВТОМАТИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА ПОВЕРХНОСТИ

Цель большинства операций механической обработки древесины и древесных материалов — не только придать полуфабрикатам и изделиям заданные размеры, но и получить поверхности с определенной степенью гладкости — шероховатостью.

В технологическом потоке производства деталей из древесины методы определения шероховатости, регламентированные ГОСТ 15612—78, не могут быть применены из-за их низкой производительности. С этой целью можно использовать измерительные устройства, основанные на методах рассеяния волн и пневматическом. Все устройства, основанные на этих методах, являются

интегральными, позволяющими судить о поверхности не по строению отдельных неровностей, а по некоторым усредненным характеристикам поверхности на сравнительно большой площади.

Метод рассеяния волн. Отражение волн от неровных поверхностей послужило основой для разработки приборов для оценки поверхности изделий. Суть метода заключается в следующем. Если плоская волна падает на поверхность изделия, возникает отраженная волна, распространяющаяся в зеркальном направлении. Помимо зеркально отраженной могут появляться волны, распространяющиеся во всех других направлениях. Эти волны принято называть рассеянными.

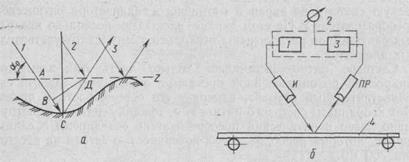

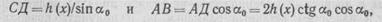

Рис. 44. Измерение шероховатости поверхности:

а — рассеяние волн на неровной поверхности; б — схема измерения

В зависимости от соотношения высоты неровностей поверхности изделия, длины и угла скольжения падающей волны, одна и та же поверхность может вести себя как гладкая, зеркальная, когда вся падающая на нее энергия отражается в зеркальном направлении, или как неровная поверхность, когда вся падающая энергия волны рассеивается в различных направлениях.

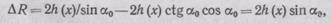

Рассмотрим лучи 1 и 3, падающие на неровную поверхность под углом  0 (рис. 44, а). Найдем разность фаз между этими лучами после того, как они отразятся в различных точках неровной поверхности. Предположим, что луч 2 отражается от плоскости Z = 0 (показана пунктиром). Так как разность фаз лучей 2 и 3 после их отражения равна нулю, достаточно определить разность фаз лучей 1 и 2. Разность пути

0 (рис. 44, а). Найдем разность фаз между этими лучами после того, как они отразятся в различных точках неровной поверхности. Предположим, что луч 2 отражается от плоскости Z = 0 (показана пунктиром). Так как разность фаз лучей 2 и 3 после их отражения равна нулю, достаточно определить разность фаз лучей 1 и 2. Разность пути  R между этими лучами равна сумме расстояний ВС + СД или 2СД — АВ. Но

R между этими лучами равна сумме расстояний ВС + СД или 2СД — АВ. Но

где h (x) — высота неровностей поверхности изделия. Следовательно,

а разность фаз равна

где k = 2  /

/  — волновое число;

— волновое число;  — длина падающей волны.

— длина падающей волны.

Если разность фаз мала, оба луча находятся почти в фазе, как в случае отражения от зеркальной поверхности. Если разность фаз увеличивается, лучи будут интерферировать друг с другом до тех пор, пока разность фаз не достигнет значения, равного я. В этом случае лучи гасят друг друга полностью и, следовательно, в зеркальном направлении волна полностью отсутствует.

Другими словами, при

=

=  поверхность полностью рассеивает падающую на нее энергию волны в незеркальном направлении и является неровной, а при

поверхность полностью рассеивает падающую на нее энергию волны в незеркальном направлении и является неровной, а при

= 0 отражает эту энергию зеркально и является гладкой, зеркальной. Уже из этих простых соотношений видно, что амплитуда зеркально отраженной волны определенным образом зависит от высоты неровностей поверхности изделия.

= 0 отражает эту энергию зеркально и является гладкой, зеркальной. Уже из этих простых соотношений видно, что амплитуда зеркально отраженной волны определенным образом зависит от высоты неровностей поверхности изделия.

Диапазон измеряемых неровностей поверхности по рассеянию волн определяется в основном длиной падающей волны. Наиболее выгодны условия для измерения, когда длина падающей волны соизмерима с высотами измеряемых неровностей поверхности. Так, для измерения шероховатости поверхности лакокрасочных покрытий используют световые волны, а для измерения шероховатости поверхности изделий из древесины — ультразвуковые.

На рис. 44, б показана схема измерения шероховатости поверхности щитовых материалов в технологическом потоке. Основные элементы устройства — акустические блоки излучателя и приемника ультразвуковых волн и вторичный прибор. Акустические блоки излучателя и приемника расположены в одной плоскости и установлены непосредственно у контролируемой поверхности на расстоянии 1 м под одинаковыми углами к нормали поверхности. На поверхность контролируемой детали падает ультразвуковая волна, генерируемая акустическим излучателем И, на вход которого поступают электрические колебания с генератора 1 вторичного прибора. Акустический приемник ПР принимает зеркально отраженные волны. Электрические колебания с выхода приемника ПР, амплитуда которых зависит от шероховатости поверхности детали, усиливаются усилителем 3, к выходу которого подключен измерительный прибор 2.

Шероховатость поверхности оценивают по площади пятна облучения поверхности, которая может изменяться с изменением угла, устанавливаемого в пределах 10 — 80°.

Ультразвуковой датчик шероховатости УДШ, работающий на длине волны в воздухе 5 мм, позволяет измерять шероховатость поверхности изделий 1—8 классов по ГОСТ 7016—75.

Пневматический метод. При измерении шероховатости поверхности измерительное сопло устанавливают на контролируемую поверхность детали (рис. 45, а). Шероховатость оценивают по величине истечения воздуха из зазора, образованного измерительным соплом 1 и микронеровностями контролируемой поверхности 2. Различают два вида этого метода измерения — манометрический и ротаметрический.

Манометрический метод основан на измерении перепада давления, возникающего в специальном дроссельном устрой-

стве и зависящего от шероховатости. На рис. 45, б показан автомат AKП-1 для контроля качества поверхности заготовок и деталей из древесины, предназначенный для обнаружения деталей с большими неровностями в результате сколов, выкрашивания, дефектов обработки и др.

Измерительный узел построен по дифференциальной схеме, где в качестве упругого чувствительного элемента применена мем-

Рис. 45. Измерение шероховатости поверхности:

а — расположение измерительного сопла на поверхности; б — автомат АКР-1; в — блок-схема прибора ИШ-Д4

брана 5. Сжатый воздух из пневмосети, пройдя через блок фильтров 1 и стабилизатор 2, через входные сопла 3 и 4 под постоянным давлением истекает в междроссельные камеры.

Из левой междроссельной камеры воздух через кольцевой зазор, образованный торцом измерительного сопла 8 и неровностями поверхности контролируемой детали 9, истекает в атмосферу. Из правой междроссельной камеры воздух истекает в атмосферу через узел противодавления 7 и в результате в полости камеры устанавливается определенное постоянное давление. В левой камере давление зависит от шероховатости поверхности детали.

В междроссельных камерах расположены неподвижные контакты 6 на определенном расстоянии от мебраны 5. Положение мембраны определяется разностью измерительного давления в левой и некоторого постоянного противодавления в правой камерах. Если кон-

тролируемая деталь имеет на поверхности дефекты, расход воздуха через измерительное сопло увеличивается, давление в левой междроссельной камере падает, мембрана 5 прогибается и замыкает неподвижные контакты 6.

Измерительное сопло АКП-1 заключено в металлический корпус, снабженный резиновой насадкой. Благодаря плавающей подвеске корпус сопла самоустанавливается. Когда мимо сопла проходят годные детали, зазор между их поверхностью и измерительным соплом постоянный и контакты 6 разомкнуты. Когда мимо идут детали с большими неровностями, зазор увеличивается, что приводит к прогибу мембраны и замыканию контактов.

Ротаметрический метод измерения отличается от манометрического измерительным устройством, регистрирующим изменение расхода воздуха в зависимости от шероховатости поверхности.

На рис. 45, в показана блок-схема прибора ИШ-Д4 для непрерывного контроля качества обработки деталей на линиях шлифования при скорости подачи до 25 м/с. Принцип действия прибора основан на измерении расхода отраженной воздушной струи в зависимости от шероховатости поверхности.

Прибор ИШ-Д4 содержит блок подготовки воздуха /, датчик //, измерительный блок ///, блок усилителя IV и блок питания V.

Датчик имеет два наклонных сопла — подающее воздух и приемное — и устанавливается над поверхностью контролируемой детали. Воздух по трубопроводу 1, пройдя фильтр 2 и стабилизатор 3 давления, поступает в подающее сопло 4 датчика. В приемное сопло 5 поступает отраженный от контролируемой поверхности поток воздуха, который направляется в измерительный блок.

В измерительном блоке расположена мостовая схема, содержащая рабочий и компенсационный преобразовательные элементы и постоянные резисторы R1, R2 и R3. Рабочий преобразующий элемент 6 — резистор в виде платиновой нити, заключенной в латунную трубку. Поток воздуха обдувает платиновую нить рабочего преоб-разователя 6 и удаляется в атмосферу через противоположный конец латунной трубки. Компенсационный преобразующий элемент 7 аналогичен рабочему с той лишь разницей, что он сообщается с атмосферой благодаря прорези в латунной трубке.

В диагональ моста, в точках а и б, подводится переменное напряжение от блока питания. В зависимости от шероховатости поверхности детали платиновая нить рабочего преобразователя 6 охлаждается в более или менее сильной степени, при этом меняется ее сопротивление. Сопротивление компенсационного преобразователя остается постоянным. Назначение этого преобразователя — устранение разбаланса измерительного моста под действием температуры окружающей среды.

Изменение сопротивления платиновой нити рабочего преобразователя приводит к разбалансу измерительного моста, т. е. появлению напряжения, пропорционального шероховатости поверхности контролируемой детали. Это напряжение поступает на вход

усилителя IV, к выходу которого подключен измерительный прибор 8. Его шкала проградуйрована в единицах шероховатости поверхности. Прибор ИШ-Д4 имеет регулирующие устройства для устранения влияния микроструктуры древесины на результаты измерения шероховатости.

Данное устройство позволяет измерять шероховатость поверхности изделий из древесины и древесных материалов 7—5 классов по ГОСТ 7016—75.

Дата добавления: 2015-07-25; просмотров: 143 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| АВТОМАТИЧЕСКИЙ УЧЕТ СЫРЬЯ | | | АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ТЕМПЕРАТУРЫ |