Читайте также:

|

|

В принципе все рассмотренные выше конструкции печей, предназначенные для нагрева стали под пластическую деформацию, могут быть использованы для нагрева стальных изделий под термообработку. Термические печи работают при пониженной температуре рабочего пространства по сравнению с нагревательными, что исключает перегрев стали. Часто режим нагрева под ту или иную операцию термообработки включает период выдержки, необходимой для завершения структурных превращений в стали. Оба эти обстоятельства приводят к понижению производительности печей. Однако понижение температуры газов, уходящих из печи, обеспечивает снижение расхода топлива по сравнению с нагревательными печами.

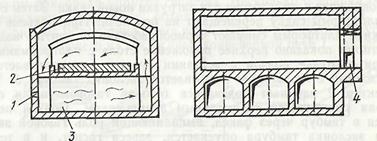

Рис. 4.16. Камерная печь с подподовыми топками

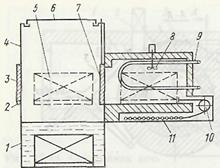

Рис.4.17. Унмверсальна камерная печь ЗИЛа

Рис.4.17. Унмверсальна камерная печь ЗИЛа

Ниже будут рассмотрены только наиболее типичные конструкции печей, получивших распространение в крупносерийном машиностроении. Вид используемого для отопления печей топлива не оказывает влияния на конструкцию печи.

Для нагрева небольших партий мелких изделий под закалку, высокий отпуск и нормализацию часто используют печи с подподовыми топками (рис. 4.16). В отличие от выше рассмотренных конструкций печей горелки в них располагают ниже пода и продукты сгорания поступают в отопительные каналы 3. Горелки 1 на боковых стенках печи располагаются в шахматном порядке. Газы, выходящие из горелки 1, частично эжектируют (подсасывают) холодные газы из рабочего пространства по вертикальному каналу, находящемуся над горелкой. Подобное расположение горелок обеспечивает интенсивную циркуляцию газов по поверхности нагреваемых изделий 2. Одна горелка создает циркуляцию газов по часовой стрелке, а вторая — против. Это обеспечивает хорошую равномерность температурного поля газов внутри рабочего пространства. Дымовые газы удаляют через каналы 4, размещенные в боковых стенках загрузочного окна. Изделия загружают и выгружают вручную. Возможен их нагрев на поддонах, перемещающихся в печи на не приводных роликах.

При нагреве стальных изделий под закалку или нормализацию производительность печей составляет примерно 150 кг/(м2-ч) при расходе условного топлива 120 кг/т.

Камерные печи можно использовать для нагрева изделий в защитных атмосферах, а также и для химико-термической обработки стали (рис. 4.17). Поэтому предусмотрена установка масляного закалочного бака 1 и загрузочного тамбура 4. Закалочный бак снабжен подъемным столом 5 с двумя платформами: верхней и нижней. На рис. 4.17 показано нижнее положение стола. Нижняя платформа с садкой погружена в масло, а верхняя платформа расположена на уровне пода печи и готова для загрузки новой садки. Затем с верхней платформы садку перемещают на под печи. При подъеме стола с нижней платформы снимают термообработанную партию изделий. Пунктиром показано верхнее положение стола с платформами. (При загрузке поддон с деталями вначале устанавливается на загрузочный стол, а затем открывается заслонка тамбура 3. Через коллектор 2 начинает подаваться готовая газовоздушная смесь, которая поджигается специальным запальником. Поддон перемещается в тамбур через факел, выполняющий рольгазовой завесы. Затем заслонка тамбура опускается, завеса гаснет, и в течение примерно 10 мин поддон выдерживается над баком для стабилизации состава атмосферы в тамбуре. Из печи в тамбур в течение всей oneрации выходит защитный газ, который удаляется через специальное отверстие в заслонке тамбура. Смесь поджигается специальным запальником. После окончания выдержки поднимается заслонка печи 7, и поддон специальным цепным механизмом вкатывается в рабочее пространство. Звездочка 10 и цепь 11 герметизированы от цеховой атмосферы.

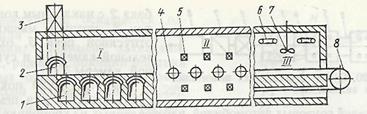

Рис. 4.18. Проходные печи

Для обогрева печи используют металлические или керамические радиационные трубы 9, в которых сжигается природный газ. Циркуляция защитной атмосферы осуществляется вентилятором 8.

Полностью исключить попадание воздуха в тамбур нельзя, и в нем возможно образование взрывчатой смеси, взрыв которой гасится поднимающейся крышкой 6, снабженной по всему ее периметру песочным затвором.

При массовом производстве нагрев изделий под термообработку осуществляют обычно в проходных печах. На рис. 4.18 показан продольный разрез трех проходных печей. Печь / имеет подовые топки 1. Изделия располагаются на поддонах и перемещаются по печи на не приводных роликах. Продукты сгорания удаляются через каналы 2 в рекуператор' 3. В печи II имеются приводные ролики 4 для перемещения листового металла. Горелки 5 размещены в боковых стенках печи сверху и снизу роликового пода. Печь III — конвейерная,-звездочка, конвейера 8 обычно располагается вне печи. Газ сжигается или с помощью горелок или в радиационных трубах 6. Циркуляция печной атмосферы осуществляется вентилятором 7.

Термическая обработка включает несколько операций. Например, после закалки изделия подвергают отпуску, чтобы они помимо твердости приобрели упругие свойства. Несколько операций обычно осуществляют в агрегатах, объединяющих несколько печей.

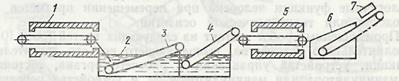

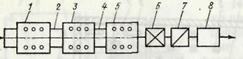

На рис. 4.19 показана схема непрерывного закалочно-отпускного агрегата, состоящего из закалочной конвейерной печи 1, закалочного бака 2 с наклонным конвейером 3, моечной машины 4, опускной печи 5, охладительной камеры 6 и сушильной камеры 7.

Рис. 4.19. Схема непрерывного закалочно-отпускного агрегата.

Рис. 4.19. Схема непрерывного закалочно-отпускного агрегата.

|

Рис. 4.20. Схема агрегата для цементации грузовых автомобилей

На рис. 4.20 показана схема агрегата для цементации деталей грузовых автомобилей, изготовленных из хромоникелевых сталей. В агрегате производится несколько технологических операций. В цементационной печи /, снабженной загрузочным тамбуром, происходит цементация деталей при 930 °С. Затем через промежуточный тамбур 2 изделия поступают в печь высокого отпуска 3. Тамбур охлаждается водой, и при перемешивании поддона изделия охлаждаются до 650 °С. Отпуск деталей происходит при 650 °С. Из печи 3 поддоны через промежуточный тамбур 4, поступают в закалочную печь 5, в которой детали нагревают до 820 QC. Детали из печи поступают в закалочный бак 6, а из него в моечную машину 7. В конце линии находится отпускная печь 8 для нагрева деталей до 180 °С. Печи 1, 3 и 5 снабжены радиационными трубами. Агрегат снабжен необходимыми средствами контроля режима и полностью автоматизирован. При создании агрегатов и поточных линий много внимания приходится уделять вопросам механизации транспортных, основных и вспомогательных технологических операций. Они решаются путем применения уже описанных механизмов, а также промышленных роботов.

Дата добавления: 2015-07-25; просмотров: 103 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Проходные печи | | | Марта (пятница)- 16-30 – ПИОН |