Читайте также:

|

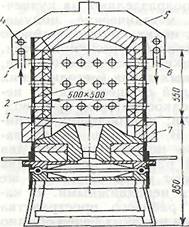

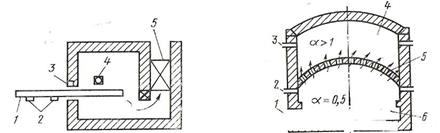

Для нагрева заготовок под высадку и штамповку массой до нескольких килограммов часто используют очковые печи, которые могут быть поворотными или неподвижными. В стенках печи имеются отверстия — очки 2, в которые вставляют нагреваемые заготовки (рис. 4.1). Отапливают печи газом или мазутом. Горелочный камень 1 располагают в поду. Продукты сгорания нагревают заготовки, а затем удаляются в трубчатый рекуператор 4, в который по воздухопроводу 3 подается холодный воздух. По воздухопроводу 6 нагретый воздух подается к топливосжигающему устройству. Очистку подины от окалины проводят через отверстия 7, закрываемые кирпичами.

Печи имеют мощность 100—150 кВт, обладают высокой производительностью и низким КПД, не превышающим 15 % вследствие малой эффективности рекуператора. Газы выходят из очков и смешиваются с окружающим воздухом. Затем смесь удаляется через рекуператор под зонт печи 5.

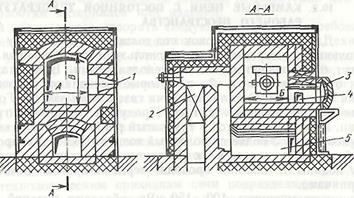

Камерные печи широко используют в кузницах многономенклатурного основного производства, а также в ремонтных мастерских (рис. 4.2).

Рис. 4.1. Очковая вращающаяся печь-горн

Рис. 4.1. Очковая вращающаяся печь-горн

Рабочее пространство печи имеет размеры: длину  , ширину

, ширину  и высоту

и высоту  . Теплопроектом разработан ряд этих печей, часть которого приведена ниже. Все размеры даны в дециметрах:

. Теплопроектом разработан ряд этих печей, часть которого приведена ниже. Все размеры даны в дециметрах:

6 10 14 16 20 22 10 14 18 20 25 14 18 20 25 18 22 25 20 22

6 10 14 16 20 22 10 14 18 20 25 14 18 20 25 18 22 25 20 22

8 10 10 20 20 30 14 14 14 25 20 18 18 30 25 22 18 30 16 22

8 10 10 20 20 30 14 14 14 25 20 18 18 30 25 22 18 30 16 22

4 8 11 14 16 16 8 11 14 16 18 11 14 16 20 14 16 20 16 16

4 8 11 14 16 16 8 11 14 16 18 11 14 16 20 14 16 20 16 16

Газ или мазут подаются в печь через горелочный камень 1. Продукты сгорания по каналам 4 и 5 поступают в рекуператор 2. Рабочее окно печи закрывается заслонкой 3.

Загрузку и выгрузку мелких изделий осуществляют вручную. Если масса заготовки превышает 10 кг, печь снабжают средствами внешней механизации. При отводе продуктов сгорания вниз, в боров печь устанавливают на фундамент, а если они удаляются под зонт, то печи фундамента не имеют и устанавливаются на ножках 1 (рис. 4.3).

Разработаны конструкции двух- и трехкамерных печей. Использование этих печей выгоднее вследствие экономии места и теплоты.

|

| Рис. 4.2. Камерная нагревательная печь |

В двухкамерной печи горелки 5 и каналы для отвода продуктов сгорания 2 расположены на одной стенке, что создает подковообразное движение газов, поступающих в рекуператор 3. Окна закрыты заслонками 7, которые скользят по рамам 6. Перемещение заслонки осуществляется секторным механизмом 4.

Рис. 4.3. Двухкамерная кузнечная печь

Производительность печи при нагреве стали под обработку давлением доходит до 200 (легированная сталь) и 400 кг/(м2·ч) (углеродистая и низколегированная стали). Число горелок или форсунок зависит от длины пода. Поверхность нагрева рекуператора равна 5 м2/м2 площади пода. Расход топлива зависит от площади пода и определяется следующими величинами:

Площадь пода, м2 Менее 2 2—3 3—5 5—7,5

Расход природного газа, м3/(м2-ч) 50 45 40 35

Расход мазута, кг/(ма-ч).............. 40 35 30 27—28

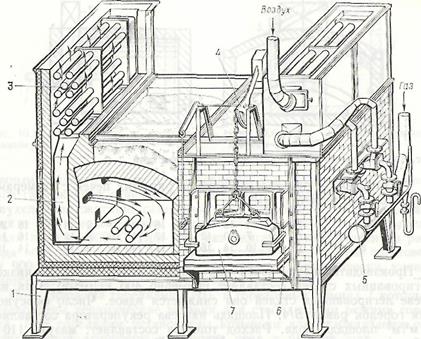

Камерные щелевые печи используют для нагрева концов заготовок под ковку, штамповку или высадку. Общий вид немеханизированной печи показан на рис. 4.4. Печи этого типа устанавливают на пол цеха на ножках. Горелки 1 устанавливают в боковых стенках в шахматном порядке. Продукты сгорания поступают в рекуператор 2, размещенный над печью. Для защиты обслуживающего персонала от излучения окна снабжаются передвижными водяными или воздушными завесами 3.

|

Рис. 4.4. Камерная' немеханизированная щелевая печь

Теплопроектом разработан большой ряд этих печей с размерами рабочего пространства, дм:

А 6 10 12 14 16 18 14 18 20 14 16 18 20 12 14 16 18 20

Б 8 6 10 16 18 20 7 10 12 10 12 14 16 8 12 14 16 18

В 4 8 9 10 11 14 10 14 16 10 11 14 16 9 10 11 14 16

^Производительность печей при нагреве углеродистых и низколегированных сталей составляет примерно 400 кг/(м2-ч). При нагреве легированных сталей она снижается вдвое. Число форсунок или горелок равно 5/4. Площадь нагрева рекуператора составляет 5 м2/м2 площади пода. Расход топлива составляет: мазута ПО— 125 кг/т; природного газа 130—150 м3/т. При нагреве легированных сталей расход топлива увеличивается вдвое.

Для нагрева концов штанг перед обработкой на горизонтально-ковочных машинах используют щелевые механизированные конвейерные печи. Они могут быть горизонтальными (рис. 4.5) или вертикальными. Для горизонтальных печей длина рабочего пространства А изменяется от 1044 до 1972 мм, ширина Б от 580 до 2204 мм и высота В от 800 до 1800 мм с площадью пода от 0,6 до 4,4 м2.

Штанги / перемещаются вдоль рабочего пространства печи с помощью внешнего конвейера 2. Кладка передней стенки печи опирается на водоохлаждаемую балку 3. Горелки 4 размещаются на торцовых стенках в шахматном порядке. Печь снабжена рекуператором 5.

В печах могут нагреваться заготовки диаметром от 25 до 200 мм. Обогрев заготовок всесторонний, так как в печи они располагаются на некотором расстоянии друг от друга. Заготовки после ковки конца и отделения от поковки или штамповки с помощью специальных механизмов подаются в печь и вновь подвергаются нагреву.

Вертикальные печи занимают меньше места в цехе, однако окисление стали в них идет интенсивнее вследствие увеличенного подсоса атмосферного воздуха.

Рис. 4.5. Щелевая печь с внешним конвеерром.

Рис. 4.5. Щелевая печь с внешним конвеерром.

Рис. 4.6. Печь малоокислительного нагрева типа КРАБ.

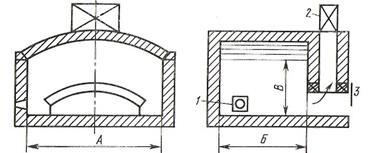

Показатели работы печей по производительности и расходу топлива такие же, как и у немеханизированных. Для малоокислительного нагрева стали под пластическую обработку Теплопроектом разработаны специальные конструкции печей КРАБ и КАБ (рис. 4.6). Рабочее пространство этих печей разделено промежуточным сводом 5 на две зоны: верхнюю 4 и нижнюю 6. В нижней зоне газ сжигают с недостатком воздуха, а в верхней с избытком. Двухслойное сжигание газа может осуществляться в двух режимах: max и min. Первый режим осуществляется до температуры нагрева стали порядка 900 °С. При этом газ сжигают с коэффициентом расхода воздуха  . После нагрева поверхностей заготовок до 900 °С коэффициент расхода воздуха а автоматически уменьшается до 0,5.

. После нагрева поверхностей заготовок до 900 °С коэффициент расхода воздуха а автоматически уменьшается до 0,5.

Печь снабжена горелками ГНП, в горелочных камнях 1 которых установлены керамические вставки для стабилизации режима горения. Над горелками установлены козырьки для стабилизации состава печной атмосферы на уровне пода в режиме max.

Дожигание продуктов неполного сгорания осуществляют под и над промежуточным сводом с помощью вторичного и третичного воздуха, подаваемого в рабочее пространство с помощью сопел 2 и 3. Коэффициент расхода воздуха в верхней зоне более единицы. За счет дожигания продуктов сгорания происходит разогрев свода, и он передает теплоту излучением нагреваемым изделиям.

Удельная производительность печи при нагреве стали до 1180 °С доходит до 300 кг/(м2-ч) и более при толщине слоя окалины 0,04 мм.

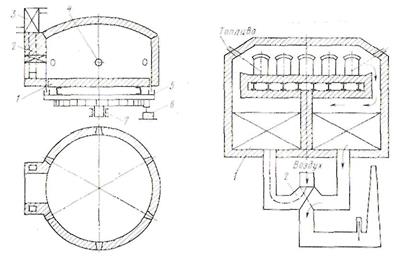

Камерные печи с вращающимся подом (тарельчатые) обычно используют для нагрева под ковку и штамповку заготовок малой массы, имеющих различную форму (рис. 4.7). В подобных печах удается получить высокую равномерность нагрева заготовок вследствие хорошего их омывания газами. Круглый под печи 1 опирается на металлоконструкцию и пятовый упорный подшипник 7. Под приводится во вращение механизмом 6, включающим венечную и приводные шестерни, редуктор, вариатор и двигатель. Рабочее пространство печи отделено от внешней среды водяным затвором 5, корыто которого вращается вместе с подом, а нож прикреплен к неподвижным стенкам. Печь имеет шесть горелок 4, создающих равномерное температурное поле. Продукты сгорания удаляются в рекуператор 3 по каналам 2, что препятствует подсосу атмосферного воздуха в печь.

Рис. 4.7. Печь с вращающимся подом.

Рис. 4.8. Регенеративная камерная печь для нагрева слитков под ковку

Для нагрева крупных заготовок и слитков под ковку используют регенеративные камерные печи, рабочее пространство которых представляет вытянутую камеру, ширина которой немного больше длины заготовок (рис. 4.8). Печь работает с поштучной загрузкой и выгрузкой, для чего в передней стенке устраивают четыре-пять окон, закрываемых заслонками. В печи осуществляется реверсирование газов. В течение 15—20 мин подача топлива производится только с одной стороны, например с левой. Продукты сгорания проходят через печь слева направо и направляются в правый регенератор, представляющий собой камеру (насадку), заполненную особым образом уложенным огнеупорным кирпичом. Газы при движении по каналам насадки отдают теплоту, а затем через переводный клапан 2 удаляются в дымовую трубу. Клапан соединяет каналы от регенераторов с каналом, идущим к дымовой трубе. Лист (язык, мотылек) клапана может соединять воздухопровод с регенераторами и регенераторы с дымовой трубой. В это время через левый регенератор 1, ранее нагретый газами, подается воздух для горения топлива. Воздух в регенераторе подогревается до 800 °С и по вертикальному каналу поступает к горелкам или форсункам. Воздух охлаждает насадку, поэтому необходимо проводить реверсирование газов (перекидку клапана). Воздух пойдет через правый регенератор, а дымовые газы через левый. После охлаждения правого регенератора вновь проводится реверсирование газов.

Вследствие высокого подогрева воздуха эти печи имеют минимальный расход топлива. Выше рассмотрены некоторые конструкции печей с постоянной температурой рабочего пространства. Они имеют различную конструкцию, однако у них есть и общий признак — постоянство температуры рабочего пространства.

Дата добавления: 2015-07-25; просмотров: 86 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Требования предъявляемые к печам. Классификация печей | | | Камерные печи с переменной температурой рабочего пространства |