|

Читайте также: |

Гидравлический гаситель, рисунок 17, колебаний представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в поршневую полость.

При ходе поршня вверх в поршневой полости 22 цилиндра образуется разряжение. За счет перепада давления в этой полости и в рекуперативной, жидкость из рекуперативной камеры поступает в поршневую полость 22 цилиндра.

При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из подпоршневой полости, через дроссельные щели клапана, обратно в рекуперативную камеру, а другая часть – через дроссельные отверстия в штоке, в надпоршневую полость 5 цилиндра. Масло, пройдя через отверстия в штоке при заполнении надпоршневой полости, имеет возможность, через отверстия в цилиндре 6 перетекает в рекуперативную камеру.

С увеличением давления в подпоршневой полости цилиндра свыше 2,9±0,3 МПа срабатывает предохранительный клапан 24, ограничивая тем самым усилие сопротивления гасителя.

4 Кузов электровоза

Условия обеспечения прочности, жесткости и долговечности несущей конструкции кузова регламентируется «Нормами для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм. Утверждены МПС РФ 12.01.98г.»

Кузов электровоза (см. рис. 18) однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, оборудования для обеспечения собственных нужд локомотива, размещения рабочих мест локомотивной бригады, а также для восприятия и передачи нагрузок:

- вертикальной статической от массы внутрикузовного оборудования, запаса песка;

- крышевого и подкузовного оборудования;

- динамических, возникающих при взаимодействии с вагонами поезда и тележками локомотива и ударных воздействий в автосцепку.

Конструкция кузова спроектирована с учетом обеспечения необходимой прочности, жесткости и долговечности конструкции, технологичности при изготовлении, ремонте и эксплуатации электровоза, удобства и безопасности работы локомотивной бригады при управлении и обслуживании электровоза, требований технической эстетики и аэродинамики. Кузов электровоза состоит из остова (боковых стен), крышевой секции, несущей рамы, и кабины управления. Боковые стенки кузова представляют собой решётчатый каркас из прокатных и гнутых профилей, обшитый гофрированным стальным листом толщиной 2,5 мм из стали марки.

Крышевая секция (см. рис. 19) состоит из основной части (высотой 935 мм и шириной 3060мм) и трех съемных частей люка.

4.1 Рама кузова

Главная рама электровоза охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух балок для передачи силы тяги.

Рама кузова (см. рис. 20) имеет комбинированное строение, отличительной особенностью которого является то, что рама содержит силовой пояс, т.е. элемент традиционного строения рам электровозов, а в концевых частях рама усилена хребтовыми балками, т.е. элементами традиционного строения рам тепловозов. Это позволило рационально распределить силовой поток продольной нагрузки и тем самым обеспечить необходимые жесткость и прочность конструкции без значительного увеличения ее массы и с применением традиционных профилей и материалов. Расчетами с использованием подробных трехмерных конечно-элементных моделей установлено, что конструкция рамы обеспечивает следующие показатели:

- восприятие продольных сил растяжения и сжатия по оси автосцепок до 2,5 МН;

- подъемку за поддомкратные опоры при выкатке тележек;

- диагональную подъемку кузова;- аварийную (после схода электровоза с рельсов) подъемку кузова за автосцепку;

- максимальная стрела прогиба кузова с оборудованием под собственным весом составляет не более 8мм.

- частота первой формы свободных изгибных колебаний кузова в вертикальной плоскости – не менее 8 Гц.

К лобовому листу буферного бруса приварена розетка автосцепки; снизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки. К нижнему листу буферного бруса прикрепляют путеочиститель. Буферный брус сварен из листовой стали и усилен накладками. Балки для передачи силы тяги и торможения сварены из стальных листов толщиной 10—12 мм. К средней части балки приварен кронштейн для крепления тяг от тележки.

Боковины рамы кузова сварены из полос (900x12 мм), нижнего швеллера высотой 300 мм с осью, расположенной приблизительно по оси автосцепки, и верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает верхнюю часть тележки.

Несущие элементы кузова (см. рис. 20) изготовлены из низколегированной стали 09 Г2С. Кроме основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы высотой до 170 мм и настил рамы толщиной 6 мм.

Над настилом рамы монтируются воздуховоды, прокладывается монтажный короб для проводов и трубопроводов, постаменты для модулей системы вентиляции ТЭД и пуско-тормозных резисторов, тормозного и вспомогательного компрессоров и другого оборудования, связанные в монтажную раму.

Энергопоглощающее устройство представляет собой конструкцию, изготовленную из силового каркаса и стальных гнутых пластин. Поглощение энергии удара происходит в результате деформации пластин.

4.2 Кабина управления

Кабина управления изготавливается в виде отдельного модуля, который устанавливается на раму кузова и крепится сваркой к раме и прилегающим частям боковых стен кузова. Металлоконструкция кабины состоит из силового каркаса, в передней части которого размещено энергопоглощающее устройство для защиты локомотивной бригады при соударении электровоза с препятствием.

Каркас кабины управления состоит(см. рис. 21) из каркасов лобовой части, пола, боковых и поперечной стен и крыши, изготовленных, в основном, из стальных гнутых профилей. Все крупные узлы конструкции собираются на стендах, с соблюдением установленных допусков на размеры, чтобы при окончательной сборке каркаса кабины избежать пригоночных работ. На лобовой части кабины управления расположены подножки и поручни для протирки лобовых стекол и стекла прожектора, установленные по условиям вписывания в габарит подвижного состава по ГОСТ 9238-83 и соответствующие требованиям СН и ЭТ ЦУВСС-6/35. Для защиты лобовых и боковых окон от попадания воды, стекающей с крыши, предусмотрены водоотводящие козырьки. Для доступа локомотивной бригады в кабину управления выполнена дверь в задней стене кабины.

Кабина управления электровоза имеет оптимальную форму лобовой части и выполнена с учетом наиболее рациональной компоновки оборудования. Передние окна выполнены из высокопрочного многослойного безопасного стекла с электроподогревом и обеспечивают хороший обзор и необходимую видимость пути следования. Подвижные боковые окна имеют горизонтальное перемещение и специальное кулачковое прижимное устройство, позволяющее обеспечить герметичность кабины при закрытых окнах.

Двери кабины и тамбура имеют надежные уплотнения и достаточную толщину для обеспечения хорошей шумоизоляции кабинного пространства от машинного отделения.

Конструкция кабины обеспечивает возможность фокусировки светового луча лобовых прожекторов, а также замену электроламп прожекторов через верхний люк из кабины. Лобовая часть кабины управления оснащена фонарями красного и белого цвета, устройствами обмыва и очистки стекол.

4.3 Путеочиститель

С целью исключения попадания под колеса электровоза крупногабаритных предметов на электровозе установлен путеочиститель (см. рис. 22). Конструкция путеочистителя рассчитана на продольное усилие 117-137 кН по его нижней кромке. Положение кромки путеочистителя регулируется по высоте 165 мм по мере изнашивания бандажей колесных пар при помощи козырька, в котором имеются регулировочные отверстия.

Рисунок 22 - Путеочиститель

4.4 Автосцепное устройство

Автосцепное устройство, рисунок 23, располагается в концевых частях рамы кузова и состоит из следующих частей: автосцепки 6, поглощающего аппарата 3,тягового хомута 2, упоров 1,4, центрирующего прибора 8, расцепного привода 5. Автосцепка 6 служит для сцепления подвижного состава, а так же для передачи тяговых и ударных нагрузок. Поглощающий аппарат 3 смягчает удары и рывки, предохраняет подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 2 с помощью клина 7 передает поглощающему аппарату тяговое усилие от автосцепки. Упоры 1 передают нагрузку на раму электровоза. Центрирующее прибор 8 возвращает автосцепку после бокового отклонения в центральное осевое положение. Расцепной рычаг служит для расцепа подвижного состава.

4.5 Тормоз ручной стояночный

Тормоз ручной стояночный (см. рис. 24) предназначен для удержания электровоза (без состава) от самопроизвольного движения при истощении автоматического пневматического тормоза, а также при аварийной остановке на перегоне.

Тормоз установлен на левой задней стенке кабины машиниста и действует через систему цепей, блоков, рычагов и тормозных колодок на два колеса

передней тележки. Тормоз ручной стояночный приводится в действие вращением штурвала редуктора с приложением нормативной нагрузки.

Технические характеристики тормоза ручного стояночного:

- диаметр маховика (штурвала) средний -500 мм;

- передаточное отношение редуктора ручного тормоза – 2;

- количество тормозных колодок, приводимых в действие ручным тормозом - 4;

- сила нажатия одной колодки при силе затяжки 0,345 кН (35 кгс), приложенной к маховику - 305 кН (3100 кгс).

Вращение штурвала по часовой стрелке приводит к затормаживанию, соответственно движение против часовой стрелки – к отпуску тормоза.

Нормативный уклон согласно ГОСТ 12.2.056-81 при силе затяжки маховика 0,345 кН (35 кгс) составляет 30 градусов.

Ручной тормоз состоит из привода и поддерживаемой роликами круглозвенной цепи, соединенной с одной стороны с гайкой винтовой передачи привода, а с другой – с поперечной балкой рычажной передачи тормоза.

Привод ручного тормоза состоит из штурвала (маховика), зубчатой конической пары, винтовой передачи.

Тормозное усилие на колодки при торможении ручным тормозом передается через зубчатую пару и винтовую передачу привода, соединенную цепью, проходящей через направляющие ролики с рычажной передачей передней тележки. При этом в зависимости от направления вращения винтовой передачи гайка винтовой передачи поднимается или опускается, вызывая натяжение или ослабление цепи и, соответственно, торможение или отпуск тормоза.

Тяговый электродвигатель ЭДП810

Электродвигатель ЭДП810 постоянного тока независимого возбуждения устанавливается на тележках электровоза 2ЭС6 и предназначен для тягового привода колесных пар.

Технические характеристики электродвигателя ЭДП810

Основные параметры для часового, продолжительного и предельного режимов работы тягового электродвигателя приведены в таблице 1.1.

Таблица 1.1 – Основные параметры электродвигателя ЭДП810

| Наименование параметра | Единица измерения | Режим работы | ||

| часовой | продолжи- тельный | |||

| Мощность на валу | кВт | |||

| Мощность в тормозном режиме, не более: - при рекуперации - при реостатном торможении | кВт | |||

| Номинальное напряжение на выводах | В | |||

| Максимальное напряжение на выводах | В | |||

| Ток якоря | А | |||

| Ток якоря при трогании, не более | А | |||

| Частота вращения | с-1 об / мин | 12.5 | 12.83 | |

| Наибольшая частота вращения (достигается при токе возбуждения 145 А и токе якоря 410 А) | с-1 об / мин | |||

| КПД | % | 93,1 | 93,3 | |

| Момент на валу | Нм кгм | |||

| Вращающий момент при трогании, не более | Нм | |||

| Охлаждение | Воздушное принудительное | |||

| Расход охлаждающего воздуха | м3 / с | 1,25 | ||

| Статическое давление воздуха в контрольной точке | Па | |||

| Возбуждение электродвигателя | Независимое | |||

| Ток обмотки возбуждения | А | - | ||

| Ток возбуждения при трогании, не более | А | |||

| Номинальный режим работы | часовой по ГОСТ 2582 | |||

| Сопротивление обмоток при 20оС: - якоря - главных полюсов - добавочных полюсов и компенсационной обмотки | Ом | 0,0368±0,00368 0,0171±0,00171 0,0325±0,00325 | ||

| Класс нагревостойкости изоляции обмоток якоря, главных и добавочных полюсов | Н | |||

| Масса электродвигателя, не более | кг | |||

| Масса якоря, не более | кг | |||

| Масса статора, не более | кг | |||

Таблица 1.2 - Основные параметры охлаждения электродвигателя ЭДП810

| Наименование параметра | Значение |

| Расход воздуха через ТЭД, м3 / с | 1,25 |

| Расход воздуха в межполюсных каналах, м3 /с | 0,77 |

| Расход воздуха через каналы якоря, м3 /с | 0,48 |

| Скорость потока в межполюсных каналах, м / с | 26,5 |

| Скорость потока в каналах якоря, м / с | 20,0 |

| Давление воздуха на входе перед двигателем, Па (кг/см2) (мм.вод.ст.) | (0,01795) (179,5) |

| Давление в контрольной точке (в отверстии крышки нижнего коллекторного люка), Па (кг/см2) (мм.вод.ст.) | (0,01428) (142,8) |

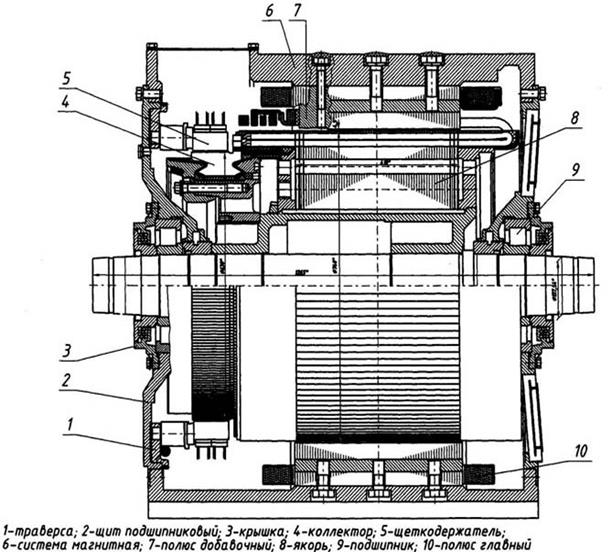

1.3 Конструкция электродвигателя ЭДП810

Электродвигатель представляет собой компенсированную шестиполюсную реверсивную электрическую машину постоянного тока независимого возбуждения и предназначен для привода колесных пар электровозов. Электродвигатель выполнен для опорно-осевой подвески и имеет два свободных конусных конца вала для передачи вращающего момента на ось колесной пары электровоза через зубчатую передачу с передаточным числом 3,4.

Внешние виды якоря и корпуса электродвигателя ЭДП810 показаны на рисунках 1.6 и 1.7, конструкция электродвигателя и габаритные размеры - на рисунке 1.8.

Рисунок 1.6 - Якорь электродвигателя ЭДП810

Рисунок 1.7 - Корпус электродвигателя ЭДП810

Рисунок 1.8 - Конструкция электродвигателя ЭДП810

Корпус электродвигателя круглый, сварной конструкции, выполнен из низкоуглеродистой стали. С одной стороны корпуса предусмотрены посадочные поверхности под корпус моторно-осевых подшипников, с противоположной стороны - привалочная поверхность для закрепления электродвигателя на тележке электровоза. Корпус имеет две горловины для установки подшипниковых щитов, внутреннюю цилиндрическую поверхность для установки главных и добавочных полюсов, со стороны коллектора выполнены вентиляционный люк для подачи в электродвигатель охлаждающего воздуха и два смотровых люка (верхний и нижний) для обслуживания коллектора. Корпус одновременно является магнитопроводом.

Якорь электродвигателя состоит из сердечника, нажимных шайб и коллектора, напрессованных на корпус якоря, в который запрессован вал.

Вал выполнен из легированной стали с двумя свободными конусными концами для посадки шестерен редукторов зубчатой передачи, в торцах которых выполнены отверстия для маслосъема шестерни. В эксплуатации, благодаря наличию корпуса, при необходимости ремонта, вал может быть заменен новым.

Сердечник якоря набран из листов электротехнической стали марки 2212, толщиной 0,5 мм, с электроизоляционным покрытием, имеет пазы для укладки обмотки и аксиальные вентиляционные каналы.

Обмотка якоря - двухслойная, петлевая, с уравнительными соединениями. Катушки обмотки якоря выполнены из медного обмоточного провода прямоугольного сечения марки ПНТСД, изолированного лентой типа "НОМЕКС", защищенной стеклянными нитями. Изоляция обмотки выполнена лентой "Элмикатерм-529029", представляющей собой композицию из слюдяной бумаги, электроизоляционной ткани и полиамидной пленки, пропитанных компаундом "Элпласт-180ИД". Вакуум - нагнетательная пропитка якоря в компаунде "Элпласт-180ИД" обеспечивает в композиции с корпусной изоляцией класс нагревостойкости "Н".

Коллектор набран из медных коллекторных пластин с присадкой кадмия, стянутых в комплект с помощью конуса и втулки коллекторными болтами.

Таблица 1.3 - Параметры щеточно-коллекторного узла

| Наименование параметра | Размеры в миллиметрах |

| Диаметр коллектора | |

| Рабочая длина коллектора | |

| Число коллекторных пластин | |

| Толщина коллекторного миканита | 1,1 |

| Число бракетов | |

| Число щеткодержателей в бракете | |

| Число щеток в щеткодержателе | |

| Марка щетки | ЭГ61А |

| Размер щетки | (2х10)х40 |

Сердечники главных полюсов - шихтованные и крепятся к корпусу с помощью проходных болтов и стержней. На сердечниках установлены катушки независимого возбуждения из прямоугольного провода. Вакуум - нагнетательная пропитка в компаунде типа "Элпласт -180ИД" обеспечивает в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости "Н".

Сердечники добавочных полюсов выполнены из полосовой стали и крепятся к остову проходными болтами. На сердечниках установлены катушки, намотанные из шинной меди на ребро. Катушки с сердечниками выполнены в виде моноблока с вакуум-нагнетательной пропиткой в компаунде типа "Элпласт-180ИД", обеспечивающей в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости Катушки компенсационной обмотки выполнены из медного провода прямоугольного сечения, изолированного пропитанной электроизоляционной лентой типа "Элмикатерм-529029", и установлены в пазы сердечников главных полюсов, класс нагревостойкости катушек "Н".

Два подшипниковых щита с роликовыми подшипниками качения типа НО-42330 запрессованы в корпус. Смазка подшипников консистентная типа "Буксол". В подшипниковом щите со стороны противоположной коллектору имеются отверстия для выхода охлаждающего воздуха из якоря.

На внутренней поверхности подшипникового щита со стороны коллектора закреплена траверса с шестью щеткодержателями, допускающая поворот на 360 градусов и обеспечивающая осмотр и обслуживание каждого щеткодержателя через нижний люк корпуса.

Сверху электродвигателя на корпусе расположены две отъемные клеммные коробки, служащие для соединения силовых проводов схемы электровоза и выводных проводов цепи якорной обмотки и цепи обмотки возбуждения электродвигателя. Схема электрических соединений обмоток представлена на рисунке 1.9.

Рисунок 1.9 - Схема электрических соединений обмоток электродвигателя ЭДП810

Эксплутационные указания

Таблица 1.4 – Перечень проверок технического состояния

| Что проверяется | Технические требования |

| 1 Внешнее состояние электродвигателя | 1.1 Отсутствие повреждений и загрязнений, а также следов течи смазки из подшипников |

| 2 Изоляция обмоток. | 2.1 Отсутствие трещин, расслоений, обугливания, механических повреждений и загрязнений. 2.2 Величина сопротивления изоляции должна быть: - не менее 40 МОм в практически холодном состоянии перед монтажом нового электродвигателя на электровозе; - не менее 1,5 МОм в практически холодном состоянии и перед вводом электровоза после длительной стоянки (1-15 суток и более). |

| 3 Щеткодержатели | 3.1 Отсутствие оплавлений, нарушающих свободное перемещение щеток в обоймах или способных повредить коллектор. 3.2 Отсутствие повреждений корпуса и пружин. |

| 4 Зазор между щеткодержателем и рабочей поверхностью коллектора измерять изоляционной пластинкой (например из текстолита, гетинакса) соответствующей толщины. | 4.1 Зазор между щеткодержателем и коллектором должен быть 2 - 4 мм (при сжатой траверсе измерение проводить только на нижнем щеткодержателе). 4.2 Отсутствие ослабления крепления щеткодержателей к планкам момент затяжки болтов 140 ± 20 Нм (14 ± 2 кгм). Болты крепления должны быть предохранены от самоотвинчивания. |

| 5 Щетки | 5.1 Свободное перемещение щеток в обоймах щеткодержателей 5.2 Отсутствие следов повреждений токоведущих проводов. 5.3 Отсутствие трещин и сколов кромок у контактной поверхности более 10 % от поперечного сечения. 5.4 Отсутствие односторонней выработки граней. Контактная поверхность приработки щетки к коллектору должна быть не меньше 75% от площади её сечения. 5.5 Болты крепления токоведущих проводов щеток к корпусу щеткодержателя должны быть предохранены от самоотвинчивания. 5.6 Нажатие на щетки должно быть 31,4 — 35,4 Н (3,2 - 3,6 кг). |

| 6 Траверса | 6.1 Отсутствие ослабления крепления траверсы (момент затяжки пальцев 250 ± 50 Нм (25 ± 5 кгм)). 6.2 Отсутствие загрязнений и повреждений. 6.3 Совмещение контрольных рисок на траверсе и корпусе должно быть с допустимым отклонением не более 2 мм. |

| 7 Рабочая поверхность коллектора. | 7.1 Гладкая, от светло - до темно-коричневого цвета, без задиров, без следов оплавления от перебросов электрической дуги, без неустранимых протиранием подгаров, без наволакивания меди и загрязнений. 7.2 Выработка под щетками должна быть не более 0,5 мм; глубина продорожки 0,7 - 1,3 мм. 7.3 Попадание на коллектор горюче-смазочных материалов, влаги и посторонних предметов не допускается. |

| 8 Статическое давление охлаждающего воздуха | Величина статического давления в отверстии крышки нижнего коллекторного люка должна составлять 1400 Па (143 мм.вод.ст). |

Более подробные указания по эксплуатации электродвигателя ЭДП810У1 изложены в руководстве по эксплуатации КМБШ.652451.001РЭ.

2 Электродвигатель 4ПНЖ200МА для обдува блока пуско-тормозных резисторов

2.1 Назначение

Двигатель постоянного тока последовательного возбуждения 4ПНЖ200МА УХЛ2 предназначен для привода вентилятора обдува пуско-тормозных резисторов на электровозе.

Установка двигателя в блоке вентилятора показана на рисунке 2.1.

Последовательная цепь якорной обмотки и обмотки возбуждения двигателей вентиляторов включена в силовую цепь тяговых двигателей и при следовании электровоза на реостатных позициях подключаются к части пускового сопротивления. На ходовых позициях тягового электропривода питание с двигателей вентиляторов снимается.

Структура условного обозначения:

4П – обозначение серии;

Н – защищенное с самовентиляцией;

Ж – для железнодорожного транспорта;

200 – габарит;

М – вторая длина сердечника якоря;

А – модификация;

|

1 – электродвигатель; 2 – опора; 3 – корпус пластмассовый; 4 – корпус вентилятора; 5 – механизм поворота лопаток направляющего аппарата; 6 - колесо рабочее вентилятора; 7 – лопатки направляющего вентилятора; 8 - амортизатор резинометаллический; 9 – подшипник; 10 – болт; 11 – штифт; 12 – винт.

Рисунок 2.1 – Конструкция блока вентилятора для обдува пуско-тормозных резисторов.

2.2 Технические характеристики электродвигателя

Основные параметры и характеристики двигателя:

- номинальная мощность 60 кВт;

- номинальное напряжение 340 В;

- номинальный ток 197 А;

- номинальная частота вращения 3000 об/мин;

- максимальная рабочая частота вращения 3500 об/мин;

- КПД в номинальном режиме 89,4 %;

- возбуждение – последовательное;

- режим работы – S1 (продолжительный);

- направление вращения – левое;

- класс изоляции – Н;

- исполнение двигателя – горизонтальное защищенное с самовентиляцией для железнодорожного транспорта;

- способ охлаждения ICO1;

- степень защиты IP23;

- масса 350 кг;

- щетки марки ЭГ-71 (12,5х25х32);

- типы подшипников:

2.3 Конструкция электродвигателя

Конструкция электродвигателя показана на рисунке 2.2

Двигатель состоит из следующих основных частей:

- магнитной системы, состоящей из станины 1, главных 2, добавочных 3 полюсов;

- якоря, состоящего из сердечника 4, обмотки якоря 5 и коллектора 6;

- подшипниковых щитов 7 и 8 с подшипниками качения 9 и 10;

- траверсы 11 со щеткодержателями 12.

Магнитная система состоит из станины и расположенных на ней главных и добавочных полюсов.

Главные полюса предназначены для создания основного магнитного потока в машине, который поступает через зазор в якорь, разветвляется в сердечнике якоря, подходит к соседним полюсам и замыкается через корпус.

Корпус двигателя, являющийся одновременно магнитопроводом, выполнен сварным из стали.

Полюс состоит из сердечника и катушек последовательного возбуждения. Полюса крепятся к станине болтами.

Сердечник полюса нашихтован из штампованных листов, стянутых заклепками.

Катушка последовательного возбуждения намотана из медной ленты сечением (1,56х25) мм2 плашмя.

Добавочные полюса предназначены для устранения искрения при коммутации. Устанавливают их между главными полюсами и крепят к станине болтами.

Полюс добавочный состоит из сердечника и катушки.

Катушка добавочного полюса намотана из провода ПСДКТ-Л сечением (4,5х7,1) мм2 плашмя.

Рисунок 2.2 Конструкция электродвигателя 4ПНЖ200МА

Катушки добавочных полюсов соединяются последовательно между собой и с обмоткой якоря и питаются током якоря.

В корпус двигателя установлены два подшипниковых щита с подшипниками качения, в которых вращается якорь.

Дата добавления: 2015-07-11; просмотров: 562 | Нарушение авторских прав