|

Читайте также: |

|

Работа автоколлиматора на ПЗС - линейке происходит следующим образом. При повороте автоколлимационного зеркала 1 на измеряемый угол Y автоколлимационное изображение марки (штриха) 4, подсвеченного конденсором 5 и светодиодом 6, перемещается по чувствительной площадке приемника 7, куда оно проецируется объективом 2 и светоделительным зеркалом 3, на величину X.

Величина аналогового сигнала (напряжение U), снимаемого с приемника, связана с перемещением X изображения, опорным напряжением Uо и длиной Lо светочувствительной площадки приемника следующей зависимостью:

U=(Uо / Lо)X.

Измеряя напряжение на фотоприемнике с помощью вольтметра (АЦП) 8, можно получить искомое значение Y по зависимости:

Y=l/2 arctg(Lo/ Uо f'’)U,

где f ’ – фокусное расстояние объектива.

Приближенная зависимость, учитывающая малое значение измеряемых углов:

f=(Lo/2Uof’)V =AN·D U,

где A – цена деления младшего разряда (шкалы) DU измеряемого напряжения,

N – число делений.

Автоколлиматор производит измерения углов поворота зеркала в диапазоне Y= ± 30” с предельной погрешностью 5". Эксплуатация автоколлиматора может осуществляться при отклонении температуры окружающей среды от номинальной на ± 5 °С. Конструктивные параметры автоколлиматора выбраны следующие: f = 371,13 мм; L0=13 мм; Uо = 5В; А =1; DV=1 мВ.

2.8.3 Цифровые двухкоординатные автоколлиматоры

В настоящее время ПЗС линейки и матрицы широко используются для решения широкого круга задач в линейных и угловых измерениях в связи с тем, что они являются уникальным прибором, который одновременно формирует информационный сигнал и является измерительной шкалой.

Фирма «TRIOPTICS» (Германия) выпускает на ПЗС матрицах серию автоколлиматоров «TRIANGLE» с фокусными расстояниями от 1000 мм до 100 мм, с разрешением от 0.01 до 0.1 угл. сек и с погрешностью от 0.2 до 2.5 угл. сек. Фирма «MOELLER-WEDEL» (Германия) выпускает прецизионные метрологические автоколлиматоры «ELCOMAT 3000» «ELCOMAT HR» с разрешением 0.005 угл. сек и с погрешностью от 0.1 до 0.01 угл. сек. с использованием ПЗС-линеек. Технические характеристики разработанного цифрового автоколлиматора:

1. Дискретность выходных данных – от 0.1» до 0.001».

2. Диапазон измерений угла ±10' по горизонтальной оси и ±7' по вертикальной оси.

3. Средняя квадратическая случайная погрешность измерения углов по каждой из осей в пределах диапазона измерений - не более ±0.01» при цикле накопления не более 10 с.

4. Полная погрешность измерений в нормальных условиях в диапазоне измерений угла ±5' по горизонтальной оси и ±5' по вертикальной оси - не более ±0.1».

Полная погрешность измерений в диапазонах измерений более ±5' – не более ±0.5».

Полная погрешность измерений  определяется зависимостью

определяется зависимостью

,

,

где  – средняя квадратическая случайная погрешность измерения углов,

– средняя квадратическая случайная погрешность измерения углов,

– дополнительная погрешность измерений, вызванная изменением внешних условий,

– дополнительная погрешность измерений, вызванная изменением внешних условий,

– стандартная неопределенность калибровки.

– стандартная неопределенность калибровки.

5. Погрешности измерения нормируются для нормальных условий выполнения линейно- угловых измерений (п.4.2.2) и расстояния до зеркала не более 0.5 м.

6. Время подготовки ЦАК к работе - не более 2 часов.

7. Диаметр выходного зрачка коллиматора 50 мм.

8. Расстояние от основания до оси объектива 100мм.

9. Предел регулирования визирной оси

- в горизонтальной плоскости не менее 2о,

- в вертикальной плоскости не менее 40'.

Оптическая схема прибора приведена на рис. 2.23

Рис.2.23 Оптическая схема автоколлиматора

(1 - светодиод, 2 – автоколлимационная марка, 3 - ПЗС-матрица, 4 - призма-куб, 5 - объектив, 6 – зеркало).

Автоколлимационная марка (перекрестье) 2, освещенное светодиодом 1, расположено в фокальной плоскости объектива 5. Лучи света, выходящие из объектива 5 параллельным пучком, отражаются от зеркала 6, и, в обратном ходе через объектив 5 и светоделитель 4, формируют автоколлимационное изображение перекрестья на фотоприемнике (матрице ПЗС-камеры) 3. В оптико-электронном блоке (1,2,3,4) использована цифровая ПЗС камера

Рис. 2.24. Основные окна программы «Автоколлиматор»

. «Видеоскан-415» и светодиод L-793SRD-H (красный).При повороте зеркала на угол α, отраженные от него лучи поворачиваются на двойной угол 2α и изображение перекрестья в плоскости матрицы изменяет свое

положение. Программа определяет смещение перекрестья в пикселях, а затем вычисляет величину угла в угловых секундах с помощью формулы:

где:

где:

S – смещение перекрестья в пикселях;

d - размер светочувствительных элементов матрицы;

F - фокусное расстояние объектива;

k – калибровочный коэффициент.

- фокусное расстояние F= 500 мм; - размеры пикселя dx = 8.3 мкм

Для удобства контроля положения перекрестья отображается измерительная шкала.

2.9

Контроль формы оптических поверхностей.

Контроль формы оптических поверхностей.

2.9.1 Интерферометры Майкельсона и Физо

При оценке качества полированной поверхности оптических деталей кроме пробных стекол используются интерферометры,. принцип работы которых основан на явлении интерференции волн. В основе интерферометра лежит пространственное разделение пучка света с помощью того или иного устройства для получения двух или более взаимно когерентных лучей, которые проходят различные оптические пути, а затем сводятся вместе и наблюдается результат их интерференции. Вид интерференционной картины зависит от способа разделения пучка света на взаимно когерентные лучи, от их числа, их относительной интенсивности, размеров источника, спектрального состава света. Методы, с помощью которых в интерферометре могут быть получены когерентные пучки, весьма разнообразны, и потому существует большое число различных конструкций интерферометров, обычно приспособленных к измерению какой-либо одной величины (l, n или λ). По методу получения когерентных пучков интерферометры делятся на два типа. В основе одного из них когерентные пучки получаются в результате отражения от двух поверхностей плоскопараллельной или клиновидной пластинки с образованием соответственно полос равного наклона или равной толщины.

Поэтому для контроля поверхностей часто используются бесконтактные интерферометры, построенные по схеме интерферометра Майкельсона (рис. 2.23). Здесь параллельный пучок света из объектива О2 входного коллиматора падает на полупрозрачную разделительную пластинку П и направляется к зеркалам M1 и М2, которыми в данном случае служат эталонная Э и контролируемая К пластинки. После отражения от зеркал-пластинок оба пучка вновь соединяются разделительной пластинкой П, направляются в объектив О3 выходного коллиматора и интерферируют. При этом оба зеркала ориентированы так, чтобы контролируемая поверхность К и мнимое изображение эталонной поверхности Э в разделительной пластинке образовали небольшой воздушный клин толщиной в его средней части (на оптической оси) d=l 2- l 1, где l 1 и l 2 -расстояния от разделительной пластинки до зеркал: l 1 =AB, l 2 =AC.

Поэтому для контроля поверхностей часто используются бесконтактные интерферометры, построенные по схеме интерферометра Майкельсона (рис. 2.23). Здесь параллельный пучок света из объектива О2 входного коллиматора падает на полупрозрачную разделительную пластинку П и направляется к зеркалам M1 и М2, которыми в данном случае служат эталонная Э и контролируемая К пластинки. После отражения от зеркал-пластинок оба пучка вновь соединяются разделительной пластинкой П, направляются в объектив О3 выходного коллиматора и интерферируют. При этом оба зеркала ориентированы так, чтобы контролируемая поверхность К и мнимое изображение эталонной поверхности Э в разделительной пластинке образовали небольшой воздушный клин толщиной в его средней части (на оптической оси) d=l 2- l 1, где l 1 и l 2 -расстояния от разделительной пластинки до зеркал: l 1 =AB, l 2 =AC.

При интерференции наблюдаются полосы равной толщины, локализованные в плоскости клина, максимумы интенсивности которых определяются из условия

D=2(l 2- l 1 )=2d=mλ.

Наиболее часто в производстве оптических деталей для контроля плоских полированных поверхностей используется интерферометр Физо – простейший двухлучевой интерферометр, который часто относят к интерферометрам с общим ходом пучков, так как до эталонной (полупрозрачной) поверхности пучки имеют общий ход. В настоящее время в России выпускается интерферометр «ФТИ-100», оснащенный фазово-сдвиговой системой регистрации интерферограмм, а также интерферометр для контроля плоских поверхностей ИТ-200.

Наиболее часто в производстве оптических деталей для контроля плоских полированных поверхностей используется интерферометр Физо – простейший двухлучевой интерферометр, который часто относят к интерферометрам с общим ходом пучков, так как до эталонной (полупрозрачной) поверхности пучки имеют общий ход. В настоящее время в России выпускается интерферометр «ФТИ-100», оснащенный фазово-сдвиговой системой регистрации интерферограмм, а также интерферометр для контроля плоских поверхностей ИТ-200.

Принципиальная оптическая схема одного из наиболее распространенных интерферометров Физо показана на

рис. 2.24. Монохроматический источник света 5 (обычно спектральная ртутная лампа или лазер) с помощью зеркала 6 и конденсора 7 освещает отверстие диафрагмы 8, расположенной в фокальной плоскости объектива 3.

Лучи, прошедшие диафрагму и полупрозрачную пластину 4, направляются к объективу 3, из которого выходят параллельными пучками. За объективом по ходу лучей расположены клин 2 и проверяемая деталь 1. Плоскость а клина является образцовой. Отраженные от нее и проверяемой поверхности б пучки возвращаются в обратном направлении, накладываются друг на друга и интерферируют. Результат интерференции наблюдают невооруженным глазом с позиции 9 вблизи фокуса F’ объектива 3 или с помощью телескопической лупы 10, сфокусированной на проверяемую поверхность.

В отличие от пробного стекла в интерферометрах типа Физо используют точечный монохроматический источник света и параллельный пучок, направленный вдоль нормалей к образцовой и проверяемой поверхностям. Благодаря этому обеспечивается контроль при значительных промежутках t между образцовой и проверяемой поверхностью, причем цена полосы, равная λ/2, практически не зависит от размера воздушного промежутка и координат точек поверхности. На приборах такого типа можно проверять детали с выступающими оправами, ступенчатые поверхности и т. п. Величина и характер дефектов оцениваются с помощью интерферометров типа Физо так же, как и при контроле пробным стеклом. Внешний вид интерферометра ИТ-200 приведен на рис. 2.25.

Некоторые приборы типа Физо снабжаются двумя поочередно включаемыми клиньями. Образцовая поверхность одного из них имеет светоделительное покрытие с коэффициентом отражения, близким к 0,8.

Некоторые приборы типа Физо снабжаются двумя поочередно включаемыми клиньями. Образцовая поверхность одного из них имеет светоделительное покрытие с коэффициентом отражения, близким к 0,8.

С помощью такого клина проверяют зеркала или полированные поверхности с высоким (более 0,2) коэффициентом отражения.

Если эталонную и контролируемую поверхность покрыть зеркальным слоем с коэффициентом отражения около 80 — 90 %, то вместо двухлучевой интерференционной картины получается многолучевая высокой контрастности.

2.9.2. Интерферометры с когерентными источниками излучения

Оптические схемы интерферометров для контроля сферических и плоских поверхностей приведены на рис.2.26 Выходящий из источника когерентного излучения пучок лучей фокусируется микрообъективом и преобразуется в расходящийся, который после прохождения светоделителя преобразуется коллимирующим объективом в параллельный пучок. В фокусе микрообъектива часто устанавливают точечную диафрагму, которая, являясь фильтром пространственных частот, улучшает однородность пучка. Для контроля плоских и выпуклых поверхностей используются эталонные насадки, представляющие собой объектив, последняя поверхность которого, являющаяся эталоном, концентрична его фокальной точке. Эталонная насадка устанавливается за коллимирующим объективом, а контролируемая поверхность устанавливается за эталонной насадкой таким образом, чтобы её центр кривизны совпадал с фокальной точкой эталонного объектива.

Для контроля плоских поверхностей в качестве эталона используется клиновидная пластина, последняя поверхность которой является эталоном. Эталонная и контролируемая поверхности устанавливаются так, чтобы обеспечить автоколлимационный ход лучей в интерферометре. В обратном ходе лучи, отраженные от эталона и контролируемой поверхности, возвращаются через коллимирующий объектив, и обратно отразившись от светоделителя, формируют интерференционную картину полос равной толщины в плоскости, оптически сопряженной с плоскостью контролируемой поверхности.

2.9.3 Интерферометры с программным обеспечением

Производственный интерферометр OPTOTL-ICO -60 (Рис.2.27) предназначен для технологического контроля точности формы плоских и сферических полированных оптических поверхностей.

Небольшие размеры и компактность основного интерферометрического узла прибора (диаметр - порядка 80 мм и длина - порядка 250 мм) позволяют проводить оценки адекватности расчета. устанавливать его непосредственно на рабочих местах оптиков, а также встраивать в различные оптические схемы: с эталонными объективами, с компенсаторами для асферических поверхностей, с адаптивными зеркалами. Производственный интерферометр создан на основе общеизвестной схемы Физо, но для его конструкции разработаны и запатентованы некоторые новые узлы. Прибор оснащен программным обеспечением FastInterf, специально модернизированным для быстрой и точной обработки интерферометрических измерений, а также для простоты использования. Программное обеспечение интерферометра включает вычисление всех стандартных параметров, характеризующих точность формы оптической поверхности: размах ошибки (P-V), средне-квадратичная ошибка (RMS), расфокусировка, аберрации, полиномы Цернике,а также представление результатов в разных видах, в том числе в виде 3D топографии поверхности и вывод синтезированной интерференционной картины на экран - для визуальной оценки адекватности расчета.

Рис. 2.27 Производственный интерферометр OPTOTL-ICO -60 для технологического контроля точности формы плоских и сферических полированных оптических поверхностей.

3 ШЕРОХОВАТОСТЬ И ЛУЧЕВАЯ ПРОЧНОСТЬ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ

3.1 Контроль шероховатости контактно-щуповыми методами

Контроль поверхностей оптических деталей насоответствие их тому или иному параметру шероховатости по ГОСТ 2789-73* в условиях оптическом производства производится обычно путем визуального сравнения их с образцами шероховатости, заранее аттестованными с помощью какого-либо измерительного прибора. Параметры шероховатости лежат в пределах от Rz = 320 (поверхности заготовок, полученных прессованием или грубым точением твердосплавными резцами) до Rz = 0,025 (оптическое полирование на смоле субмикронными порошками). Для оценкиклассов шероховатости от 6 до 12 ГОСТ 2789-73* установил параметр Ra (Ra ≈ 4 Rz), хотя величину рельефного слоя, определяющего шероховатость поверхности и образовавшегося в результате хаотического пересечения множества борозд, царапин и трещин, более целесообразно характеризовать параметром Rz – отношением средней высоты Нтах пяти выступов, наибольших по отношению к пяти наиболее глубоким впадинам Hmin, находящимся в пределах базовой длины,

При пользовании как контактно-щуповыми, так и бесконтактно-оптическими приборами следует иметь в виду характерное «недоощупывание» вершин микрорельефа шлифованных оптических поверхностей по сравнению с измерением «направленной» шероховатости, достигающее 10 – 20 %.

При пользовании как контактно-щуповыми, так и бесконтактно-оптическими приборами следует иметь в виду характерное «недоощупывание» вершин микрорельефа шлифованных оптических поверхностей по сравнению с измерением «направленной» шероховатости, достигающее 10 – 20 %.

Для аттестации контроля параметров шероховатости используют три вида приборов: контактные профилографы-профилометры, бесконтактные оптические приборы светового сечения (теневые и интерференционные) и рефлексометры. На рис. 3.1 представлен общий вид профилографа-профилометра модели 201. Прибор состоит из самостоятельных блоков: стойки 1с кареткой, универсального столика 2, датчика 3, жестко закрепленного в корпусе мотопривода 4, электронного блока 5 с показывающим прибором и записывающего прибора 6. Столик 2 служит для перемещения исследуемой детали в двух взаимно перпендикулярных направлениях и для поворота ее. Стойка 1 позволяет устанавливать столик 2 с испытуемой деталью параллельно траектории движения датчика.

Главным звеном, ощупывающим испытуемую поверхность и преобразующим колебания иглы, соответствующие неровностям поверхности, в электрические импульсы, является датчик (рис. 3.2). Алмазная ощупывающая игла 11 (с радиусом закругления от 2 до 10 мкм) расположена на конце коромысла.Усилие иглы устанавливается не более 0,001Н. Магнитная система крепится в корпусе датчика 4 и снаружи закрывается экраном 3. к штоку мотопривода датчик крепится посредством цилиндра 6, штифта 5 и винта (на рисунке не показан). Включение датчика в схему прибора осуществляется вилкой 7 разъема прикреплении датчика к штоку. Давление опоры 1 датчика регулируется пружиной, расположений на мотонриводе, и не должно превышать 0,5 Н.

Для проверки деталей малых размеров имеются специальныеопоры, не требующие базирования на поверхности. Основные данные приборов приведены в табл. 3.1.

3.2. Контроль шероховатости световыми методами

Оптическая схема прибора светового сечения ПСС-2 (рис.3.3) включает к себя источник света 1, конденсора 2, светофильтр 3, щель 4, дополнительные линзы 5,8,10 плоские зеркала 6 и 7, пару микрообъективов 9, призму 11, откидное зеркало 12, окулярный микрометр МОВ-4–15х 13 фотообъектив 14, плоскость фотопленки 15, Вид в поле зрения изображения показан на рисунке 3.4. Измерительные данные приведены в таблице 3.1

Таблица 3.1

– Основные технические характеристики приборов для измерения шероховатости

| Тип прибора | Режим работы | Измеряемый параметр | Приделы измерения | Базовая длина, мм |

| Профилограф – профилометр модели 201 | Профилометр | Ra | 8,0 – 0,02мкм | 0,08; 0,25; 0,80; 2,5 |

| Профилограф | Ra Rz; Rmax S; Sm tp | 20,0 – 0,008* мкм 100,0 – 0,0025 мкм 12,5 – 0,003 мм 90 – 10% | Весь ряд | |

| Профилометр модели 253 | Профилометр | Ra | 2,5 – 4 мкм | 0,25; 0,80; 2,5 |

| Профилограф – профилометр модели 252 | Ra Rmax Sm tp | 100,0 – 0,02 мкм 200 – 0,1 мкм 12,5 – 0,003 мм 90 – 10% | 2,50; 0,80; 0,25; 0,08 | |

| Профилограф | Rz; Rmax Ra S; Sm | 250,0 – 0,02 мкм 60,0 – 0,06* мкм 12,5 – 0,003 мм 90 – 10% | Весь ряд | |

| МИС – 11 | Световое сечение | Rz; Rmax | 80,0 – 0,8 мкм | 0,80; 0,25 |

| ПСС-2 | Rz; Rmax S; Sm | 40,0 – 0,8 мкм 2,8 – 0,002 мм | 2,50; 0,80; 0,25; 0,08; 0,03; 0,01 | |

| ПТС* | Rz; Rmax S; Sm | 320 – 40 мкм 6,3 – 0,020 мм | 8,0; 2,50; 0,80; 0,25 | |

| ТСН-4М** | Rz; Rmax S; Sm | 1600 – 63 мм 6,3 – 0,1 мм | 8,0; 2,50; 0,80; 0,25 | |

| Микроинтерфер-ометр МИИ-4 | Rz; Rmax S; Sm | 0,8 – 0,1 мкм 0,25-0,02 мм | 0,25; 0,08; 0,03; 0,01 | |

| * Значения параметра приведены ориентировочно и зависят от конкретной поверхности ** Возможно (но очень трудоемко) измерение параметров Ra и tp |

Микроинтерферометр МИИ-12 предназначен для визуальной оценки и измерения высоты произвольно расположенных неровностей на наружных поверх  ностях обладающих хорошей отражательной способностью. Высота неровностей измеряется в диапазоне

ностях обладающих хорошей отражательной способностью. Высота неровностей измеряется в диапазоне  от 0,1 до 0,8 мкм. В поле зрения прибора: наблюдаются одновременно спектр с располагающимися на нем интерференционными полосами равного хроматического порядка и участок испытуемой поверхности, ограниченный щелью, наложенные друг на друга. В местах выступов или впадин на наблюдаемом участке поверхности интерфернционные полосы имеют искривления, характеризующие высоту неровностей. Возникающие на спектре интерференционные полосы равного ахроматического порядка следуют друг за другом по закону

от 0,1 до 0,8 мкм. В поле зрения прибора: наблюдаются одновременно спектр с располагающимися на нем интерференционными полосами равного хроматического порядка и участок испытуемой поверхности, ограниченный щелью, наложенные друг на друга. В местах выступов или впадин на наблюдаемом участке поверхности интерфернционные полосы имеют искривления, характеризующие высоту неровностей. Возникающие на спектре интерференционные полосы равного ахроматического порядка следуют друг за другом по закону

где N – относительное искривление интерференционной полосы; λ – длина волны света.

Высоту неровностей определяют по формуле

где λN,, λN и λN+1 – отсчеты по микрометру длин волн при наведении на полосу, на искривление той же полосы и на следующую полосу соответственно.

Оптическая схема микропрофилометра представлена на рис. 3.5. Пучок лучей от осветителя 19 проходит через коллектор 18, аппертурнуюдиафрагму 17, линзы 16, 20и полевую диафрагму 14,затем, отражаясьот плоских зеркал 15и 9, поступает на светоделительную пластину 10.Параллельный пучок лучей, отразившись от последней, интерференционным объективом 8 собирается в точке на исследуемой поверхности АВ и, отразившись от нее, снова проходит через интерференционный объектив и пластину 10. В результате в поле зрения окуляра 11 наблюдаются интерференционные полосы.

Изображение испытуемой поверхности и интерференционных полос проецируется зрительной трубой, состоящей из телеобъектива 12,зеркала 13и окуляра 1 в плоскость щели ограничивающей наблюдаемой участок. За окуляром расположена спектральная призма 2прямого зрения. Она развертывает узкую полоску, содержащую изображение испытуемой поверхности, в спектр, на котором видны чередующиеся цветные и черные интерференционные полосы. Расстояния между полосами интерференции различны. Число полос в спектре от синей до красной части зависит от разности хода лучей, которая вносится разностъю толщин пластинок интерференционного объектива.

Отсчетное устройство прибора снабжено лампой 7,которая через коллектор 6 освещает прозрачный штрих, нанесенный на пластине 4, установленной в фокальной плоскости окуляра 5. Пластина 4может перемещаться с помощью отсчетного барабана. Призма 3отражает пучок лучей на выходную грань спектральной призмы 2которая одновременно является зеркалом, направляющим изображение светящегося штриха отсчетного устройства к наблюдателю Увеличение прибора 500х. Фокусное расстояние объектива 10 мм апертура 0,5, увеличение (с дополнительной линзой) 34х. Длина рабочего участка в плоскости объекта 0,25 мм. Параметр щероховатости определяют как разность отсчетов показаний барабана при наведении светящегося штриха на середину начальной черной интерференционной полосы и на середину той же интерференционной полосы в месте ее изгиба. Отсчеты по барабану предварительно переводятся в линейные единицы с помощью градуировочных таблиц, прилагаемых к прибору.

Рефлектометрический метод использует в своей основе закон Ламберта JA = JЕ cos α cos β, где JE – интенсивность падающего излучения; JA – интенсивность отраженного излучения; α – угол падения направленного излучения; β – угол, под которым рассматривают отраженное излучение. Для шероховатой поверхности зеркальная составляющая отраженного излучения увеличивается с увеличением длины волны света и угла падения. При фиксированной длине волны и определенных углах падения и наблюдения (отражения) коэффициент отражения может служить сравнительной мерой шероховатости отражающей поверхности. Разработанный Г. М. Городинским прибор – рефлектометр – предназначен для интегральной (не профильной) сравнительной оценки поверхностей шлифованного стекла. Аттестованный образец сравнения, по которому настраивается прибор, должен быть выполнен из стекла одинаковой марки с испытуемым образцом и обработан по одинаковой технологии.

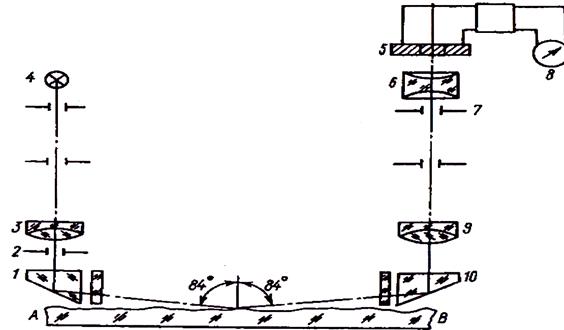

Схема прибора приведена на рис. 3.6. От источника света 4 пучок света объективом 3 направляется через диафрагму 2 и призму 1 на испытуемую шлифованную поверхность АВ под углом 84° к ее нормали. Отраженные от этой поверхности лучи направляются призмой 10, объективом 9 через диафрагму 7 дополнительной линзой 6 на фотоэлемент 5, связанный с микроамперметром 8. Погрешность оценки не превышает 20 %. На приборе модели ПКШ-1 можно измерять поверхности, радиус кривизны которых от ± 30 мм до ∞.

Схема прибора приведена на рис. 3.6. От источника света 4 пучок света объективом 3 направляется через диафрагму 2 и призму 1 на испытуемую шлифованную поверхность АВ под углом 84° к ее нормали. Отраженные от этой поверхности лучи направляются призмой 10, объективом 9 через диафрагму 7 дополнительной линзой 6 на фотоэлемент 5, связанный с микроамперметром 8. Погрешность оценки не превышает 20 %. На приборе модели ПКШ-1 можно измерять поверхности, радиус кривизны которых от ± 30 мм до ∞.

3.3. Применение эллипсометрии для исследования качества полированной поверхности

3.3.1 Анализ эллиптически поляризованного света

Эллиптически-поляризованный свет образуется при сложении двух взаимно-перпендикулярных линейно-поляризованных световых колебаний, происходящих с некоторой разностью фаз. Рассмотрим два линейно-поляризованных колебания электрического вектора вдоль осей х и у (рис. 3.7). Направление распространения световой волны совпадает с осью z.

Пусть амплитуды колебаний равны Ех и Еу, а сдвиг фаз между колебаниями Δ. Тогда

(3.1)

(3.1)

Чтобы, подучить уравнение кривой которую описывает электрический вектор в плоскости хоу, необходимо исключить из уравнений (3.1) время. Для, этого уравнения (3.1) запишем в виде

Чтобы, подучить уравнение кривой которую описывает электрический вектор в плоскости хоу, необходимо исключить из уравнений (3.1) время. Для, этого уравнения (3.1) запишем в виде

(3.2)

(3.2)

Подставив во второе уравнение системы (3.2) вместо cos(ωt) его значение из первого уравнения, получим

(3.3)

(3.3)

Возведя в квадрат уравнение (3.3) и первое уравнение системы (3.2), и сложив их, получим

(3.4)

(3.4)

Уравнение (3.4) является в общем случае уравнением эллипса, параметры которого определяются сдвигом фаз Δ и амплитудами составляющих Ехи Еу.

Изменяя сдвиг фаз Δ, можно проследить изменение формы эллипса колебаний и его положение в пространстве. При Δ = 2k180° (где k = 0, 1, 2...) уравнение (3.4) превращается в уравнение прямой

(3.5)

(3.5)

а при Δ = (2k+ 1) 180° – в уравнение прямой вида

(3.6)

(3.6)

Таким образом, в рассмотренных двух случаях будем иметь линейно-поляризованный свет, но с различной ориентацией электрического вектора в пространстве. Если исходя из формулы (3.5) электрический вектор составляет с осью Х угол 0, то согласно формуле (3.6) этот угол будет равен 180°

Таким образом, в рассмотренных двух случаях будем иметь линейно-поляризованный свет, но с различной ориентацией электрического вектора в пространстве. Если исходя из формулы (3.5) электрический вектор составляет с осью Х угол 0, то согласно формуле (3.6) этот угол будет равен 180°

Дата добавления: 2015-07-10; просмотров: 745 | Нарушение авторских прав