|

Читайте также: |

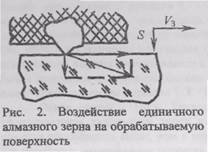

Обработка алмазным инструментом независимо от выполняемой операции представляет собой процесс хрупкого разрушения стекла, которое происходит в результате царапающего воздействия закрепленных алмазных зерен. Когда режущая кромка зерна вступает в контакт со стеклом, в его поверхностном слое под действием сил, совпадающих с направлением подачи и направлением движения инструмента, возникают напряжения. По мере нарастания силы резания, напряжения увеличиваются, достигают предела прочности стекла и разрушают его (рис. 2). При

этом перед режущей кромкой зерна появляются трещины, направленные в сторону его движения. Происходит хрупкое разрушение стекла - выкалывание частиц, отделяемых от основной массы. При дальнейшем движении зерно вновь входит в контакт со стеклом, процесс нарастания усилий, напряжений и разрушения повторяются.  Вдоль пути пройденного зерном остается царапина. Взаимное пересечение большого числа царапин, нанесенных всеми одновременно работающими зернами, приводит к отделению множеств частиц. Образуется шероховатая шлифованная поверхность.

Вдоль пути пройденного зерном остается царапина. Взаимное пересечение большого числа царапин, нанесенных всеми одновременно работающими зернами, приводит к отделению множеств частиц. Образуется шероховатая шлифованная поверхность.

На работающее алмазное зерно действует сила Рр (рис. 3), с которой стекло сопротивляется оказываемому на него разрушающему воздействию. Составляют ее Ру - осевая сила, направленная в сторону противоположную усилию прижима зерна к стеклу; Рд - сила, действующая в плоскости движения зерна по стрелке V3 и направленная в сторону противоположную этому движению; Pz - сила, действующая в плоскости движения зерна по стрелке VK и направленная в сторону, противоположную

этому движению. Силы Р,, Р, и Р2 возникают как следствие сопротивления стекла его разрушению, так и в результате трения зерен и связки о поверхность стекла и о продукты его износа. При этом сила Ру стремится

переместить зерно в материал связки, что, встречая сопротивление последней, вдавливает его в стекло. Сила Рх и Pz стремятся вырвать зерно из связки, создавая опрокидывающие моменты на плече, равном высоте его выступающей части /гвч. Для зернистостей алмаза от 125/100 она пропорциональна максимальному размеру зерна основ  ной фракции и составляет 0,3d3a- При большей крупности зерна алмаза, из-за возрастающих усилий Р* и Р2, уровень погружения зерна в связку увеличивается. В отдельных случаях (при распиливании, сверлении и других операциях) одна из тангенциальных составляющих может отсутствовать.

ной фракции и составляет 0,3d3a- При большей крупности зерна алмаза, из-за возрастающих усилий Р* и Р2, уровень погружения зерна в связку увеличивается. В отдельных случаях (при распиливании, сверлении и других операциях) одна из тангенциальных составляющих может отсутствовать.

В процессе работы инструмента режущая кромка зерен притупляется, а удерживающая их связка изнашивается. При этом под воздействием возрастающего сопротивления стекла прочность закрепления зерен достигает критического значения, и они могут быть вырваны из связки. Взамен их в работу вступают новые. Происходит самозатачивание инструмента. Условием самозатачивания является сбалансированный износ зерен с износом связки. Если этот баланс нарушен, то нарушается и режим самозатачивания. Режущая способность инструмента снижается.

1.2. ПОЛИРУЮЩИЕ АБРАЗИВЫ

В качестве полирующих абразивов используют находящиеся в порошкообразном состоянии окислы некоторых веществ, в частности:

Крокус - безводная окись железа Ре2Оз тождественная природному гематиту а-модификации. Получают осаждением солей железа (сульфатного, углекислого, щавелевокислого) из раствора и их последующим прокаливанием при 700 - 800° С. Форма зерен изомёпгрическая, средний размер 0,6 - 1,0 мкм. Применение ограничивает низкая, по сравнению с другими порошками, полирующая способность. Используют при полировании деталей, поверхности которых должны удовлетворять первому классу чистоты (сетки, шкалы и др.). Концентрация суспензии Т:Ж=1:5 - 1:10.

Полирит оптический - порошок, состоящий в основном из окислов редкоземельных металлов. Полирующим веществом является окись Церия СеО2, содержание которой составляет 50%. Размер зерен основной фракции 1,3-1,4 мкм. Область применения - полирование деталей из химически стойких и химически нестойких стекол, в том числе стекол типа ФФС. Концентрация водной суспензии Т:Ж=1:10.

Порошок ПФ - тонкодисперсный порошок, зерна которого, как и зерна полирита оптического, представляют твердый раствор окиси церия в окислах и фторидах редкоземельных элементов. Массовая доля СеОт составляет 81 - 99%. Размер зерен основной фракции 0,9 - 1,4 мкм. Используют при полировании деталей из химически стойких стекол (за исключением стекол типа СТК, ФФС) на эластичных полировальниках. Концентрация водной суспензии Т:Ж=1:15 - 1:20. Порошок токсичен. Его пыль действует на слизистую оболочку верхних дыхательных путей и внутренние органы. Предельно допустимая концентрация (ПДК) порошка в воздухе - 5 мг/м3. При работе с порошком необходимо соблюдение правил техники безопасности и промышленной санитарии.

Церыт - порошок с содержанием окиси церия 99,9%. Размер зерен основной фракции 0,7 -1,2 мкм. Отсутствие остаточных напряжений в зернах определяет высокую полирующую способность порошка. Его отличительной особенностью является устойчивость суспензии к осаждению и вспениванию. Область применения - полирование деталей из химически нестойких стекол с высокой твердостью по сошлифовыванию, в частности стекол типа СТК. Могут быть применены полировальники из пенополиуретана и интенсивные режимы полирования. Концентрация водной суспензии Т:Ж=1:10.

Фотопол - порошок, состав которого аналогичен порошку церит. Размер зерен основной фракции 0,4 - 0,75 мкм. Полирующая способность примерно на 40% ниже, чем у церита. Используют для полирования и доводки поверхностей деталей из химически нестойких стекол (ЛФ, Ф, ТФ, ОК, ФФС) и некоторых кристаллов (Si, Ge, ДКДП), к точности формы поверхности которых предъявляются высокие требования. Материал рабочей поверхности полировальников - полировочные смолы. Концентрация водной суспензии порошке Т:Ж=1:10.

Окись тория - ТЬОг- Тонкодисперсный порошок, получаемый прокаливанием гидроокиси тория или его органических солей. Полирующая способность выше, чем у полирита оптического и порошка ПФ. Трудоемкость изготовления порошка определяет его высокую стоимость ограничивающую применение.

При полировании борлантановых стекол типа ТК, ОТК, БФ, ТБФ, на пекоканифолевых подложках порошками на основе окиси церия, к обрабатываемой поверхности "прилипают" частицы абразива. Причиной является образование малорастворимых карбоновых мыл, которые и приклеивают эти частицы к поверхности стекла. Для полирования стекол указанных типов разработан ряд композиций на основе соединений циркония, в частности:

Цироспол - порошок, представляющий механическую смесь окиси циркония ZrOj (80 - 70%) и двойного основного сульфата циркония Zr(OH)2SO4 (20 - 30%). Оптимальная концентрация суспензии Т:Ж=1:3.

Для стекол разных марок содержание основного сульфата изменяется в пределах от 10 до 60%. Двойной основной сульфат циркония может быть заменен на двойной основной сульфат циркония и титана. Присутствие последнего в количестве 1,3 -1,5% ускоряет процесс полирования.

Недостаток циркониевых полировальных композиций, их кислотность, которая приводит к быстрому износу оборудования находящего в контакте с суспензией.

Качество абразивов оценивают по их полирующей способности и чистоте полированной поверхности.

2,2. ОБРАБОТКА ПОЛИРУЮЩИМИ АБРАЗИВАМИ

Полирование является завершающей стадией механической обработки отражающих и преломляющих поверхностей, в результате которой неровности поверхности оказываются меньше длины волны видимой области спектра (< 0,05 мкм), а ее форма приобретает заданную точность. Полирование является сложным физико-химическим процессом, в котором превалирующую роль играет разрушение стекла зернами абразива, закрепленными в поверхностном слое материала, образующего рабочую поверхность инструмента. При относительном перемещении изделия и инструмента зерна полирующего абразива, подобно резцам, срезают ультрамикроскопические частицы, пластически деформируя поверхностный слой стекла. Размер образующихся зтеровностей мал, и поэтому они не видны при обычном наблюдении. Условия, необходимые для такого процесса, создаются совокупностью одновременного действия нескольких факторов: упругопластическимк свойствами материала рабочей поверхности инструмента, которые определяют возможность нивелирования уровня выступающей части зерен, малым размером последних, несжимаемым слоем жидкости в зазоре между притираемыми поверхностями и ограничивающим глубину врезания зерен в стекло. Определенную роль в процессе играют и химические реакции, в частности: химическое действие суспензии полирующего абразива на стекло и инструмент, что подтверждается замедлением или ускорением процесса в зависимости от марки стекла и состава суспензии; гидролиз ультрамикроскопических (<• 10"2 мкм) частиц стекла, срезаемых зернами абразива. Продукты гидролиза заполняют дефекты (царапины, точки) на полируемой поверхности.

2.3. ОБРАБОТКА СТЕКЛА ПУЧКАМИ ИОНОВ

В основе процесса обработки лежит распыление поверхности стекла при бомбардировке ее пучками ионов разогнанных до необходимой энергии, лежит передача импульса. Ионы газа, источником которых является плазма, попадая в поверхностный слой стекла, сталкиваются с атомами его решетки и смещают их. Последние, в свою очередь, сталкиваясь с соседними атомами, производят вторичные смещения. Если в результате таких ударов атомы решетки получат энергию, превышающую энергию связи, они покинут поверхность как распыленные. Вероятность вылета зависит от энергии приходящих ионов и от направления передачи импульса. С уменьшением угла падения ионов, отсчитываемого от нормали к бомбардируемой поверхности, коэффициент распыления (число вылетевших атомов на один падающий ион) уменьшается и при скользящем падении имеет нулевое значение. Происходит это вследствие того, что ионы не проникают в поверхностный слой вещества, а отражаются от него. Критическая величина угла зависит, в основном, от массы и энергии ионов. Недостаток способа - низкая производительность. Средняя скорость распыления поверхностного слоя стекла марки К8 в среде инертного газа составляет 1-2 мкм/час.

Скорость распыления возрастает при использовании химически активных ионов. Такой процесс назван ионно-химической обработкой- В качестве рабочего газа используют в частности С?4- В электрическом поле С?4 легко диссоциирует образуя свободный фтор и радикалы CF3, CF2> CF. При этом в плазме высокочастотного разряда протекает реакция:

Плазма разряда в атмосфере CF4 состоит в основном из ионов CF3. При бомбардировке ими поверхности стекла происходит процесс физического распыления, эффективность которого определяется массой и энергией ионов. Вместе с тем бомбардировка повышает активность поверхностного слоя стекла, способствуя его химическому взаимодействию со свободным фтором. Это взаимодействие изменяет энергетическое состояние молекул поверхностного слоя за счет образования летучих соединений SiF3, PF3, BF3, PF5. Сочетание ударного и химического механизмов воздействия бомбардирующих частиц при ионно-химической обработке увеличивает скорость распыления стекла и других диэлектриков на силикатной основе типа Si, SiO2, Si3N4 примерно на порядок по сравнению с высокочастотным травлением этих же веществ в инертных газах.

Установка для ионной обработки представляет собой вакуумную камеру, в которой размещены мишень и металлический электрод. На вакуумной камере размещены две катушки Гельмгольца, которые создают дополнительное магнитное поле. Это поле, воздействуя на траекторию электронов, увеличивает длину их пути за счет закручивания вокруг силовых линий магнитного поля. В результате этого вероятность столкновения электронов с молекулами газа, а соответственно, и концентрация ионов увеличиваются.

В процессе работы в камеру, откачанную до вакуума 5-10"3 Па, подается рабочий газ. Затем на электрод подают ВЧ напряжение (0,3 - 0,5 кВ). Между электродом и корпусом камеры возникает газовый разряд, положительный столб которого служит источником ионов. Под действием сил электрического притяжения в соответствующий полупериод высокочастотного напряжения ионы вытягиваются электродом из плазмы и, ускоряясь в темном катодном пространстве, бомбардируют поверхность мишени, осуществляя ее распыление: При смене полярности высокочастотного напряжения на электроде, мишень подвергается электронной бомбардировке, в результате которой нейтрализуется обрабатываемая поверхность. Для предотвращения тени от электрода, мишень вращается.

Дата добавления: 2015-07-11; просмотров: 176 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Шлифование свободным абразивом | | | ПРИНУДИТЕЛЬНОЕ ФОРМООБРАЗОВАНИЕ |