|

Читайте также: |

Люминесцентная дефектоскопия — один из частных случаев капиллярных методов неразрушающего контроля, которые позволяют обнаруживать поверхностные дефекты типа несплошности материала, невидимые невооруженным глазом. Методы эти основаны на капиллярных свойствах жидкости. Дефекты выявляют по образовавшимся индикаторным рисункам с высоким оптическим контрастом и с шириной линий, на порядок превышающей ширину раскрытия трещин.

Под влиянием поверхностного натяжения плоская поверхность жидкости стремится к сокращению. Если же поверхность жидкости не плоская, в объеме возникает давление, дополнительное к тому, которое испытывает жидкость с плоской поверхностью. Добавочное давление Δр возрастает с увеличением коэффициента поверхностного натяжения σ и кривизны поверхности жидкости и может быть определено с помощью формулы Лапласа

Δp=  ,

,

где R1 и R2 — радиусы кривизны поверхности жидкости в двух взаимно перпендикулярных плоскостях, проходящих через нормаль к поверхности в этой точке. Тогда под искривленной поверхностью давление жидкости

,

,

где р0 — давление при плоской поверхности жидкости. В случае смачивания, когда мениск вогнутый,  < 0 и избыточное давление направлено внутрь капилляра. Если мениск имеет форму цилиндрической поверхности, т. е. R1 = R, a R2 = ∞, то Δр =

< 0 и избыточное давление направлено внутрь капилляра. Если мениск имеет форму цилиндрической поверхности, т. е. R1 = R, a R2 = ∞, то Δр =  .

.

В узких цилиндрических сосудах радиуса r уровень смачивающей жидкости поднимается на высоту h, определяемую формулой

,

,

где  — плотность жидкости; g — ускорение силы тяжести;

— плотность жидкости; g — ускорение силы тяжести;  — краевой угол. Если капилляр имеет форму узкой щели (трещины) с постоянной шириной раскрытия b, то глубина затекания жидкости в такую щель определится аналогичной формулой

— краевой угол. Если капилляр имеет форму узкой щели (трещины) с постоянной шириной раскрытия b, то глубина затекания жидкости в такую щель определится аналогичной формулой

Скорость затекания жидкости в трещину при некоторых допущениях можно получить из формулы Пуазейля:

,

,

где (p1 - р2) — перепад давлений на длине L;  — динамическая вязкость жидкости; r0 — радиус капилляра или ширина раскрытия трещины. Если допустить, что сопротивление жидкости отсутствует, а вместо перепада давлений написать Лапласовское давление, то

— динамическая вязкость жидкости; r0 — радиус капилляра или ширина раскрытия трещины. Если допустить, что сопротивление жидкости отсутствует, а вместо перепада давлений написать Лапласовское давление, то

Следовательно, скорость затекания зависит от геометрии трещины и свойств жидкости, в частности от отношения  , которое будем называть коэффициентом проникновения. Чем меньше вязкость жидкости, тем быстрее жидкость проникает в трещину, тем производительнее капиллярный контроль.

, которое будем называть коэффициентом проникновения. Чем меньше вязкость жидкости, тем быстрее жидкость проникает в трещину, тем производительнее капиллярный контроль.

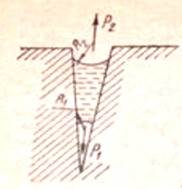

Полости трещин чаще всего имеют форму узкого клина, вершина которого обращена внутрь материала. Попав в трещину, смачивающая жидкость продолжает проникать в глубь полости, даже если удалить резервуар, т. е. убрать жидкость с поверхности. В этом случае жидкость в полости образует два мениска (Рисунок 1), вызывающих появление двух капиллярных давлений.

Рисунок 1 – Схема проникновения жидкости в глубь полости дефекта под действием давления

Их равнодействующая направлена в глубь полости и равна

,

,

где  >

>  — соответственно радиусы кривизны второго и первого менисков в плоскости, перпендикулярной к сечению трещины.

— соответственно радиусы кривизны второго и первого менисков в плоскости, перпендикулярной к сечению трещины.

Жидкость, заполнившая полость трещины, удерживается в ней капиллярными силами даже в том случае, если ее удалить с поверхности тела. Однако если на мениск, расположенный в устье трещины, наложить пористое вещество, то он исчезнет. Вместо него возникнет система малых менисков различной формы и большей кривизны. Каждый мениск создаст капиллярное давление рn, которое в сумме существенно превысит давление р2. Под действием суммы давлений  жидкость покинет полость трещины, поднимется на поверхность детали и образует индикаторный рисунок.

жидкость покинет полость трещины, поднимется на поверхность детали и образует индикаторный рисунок.

Для проявления дефектов используют мелкодисперсные порошки из оксидов магния и титана, из каолина, мела, силикагеля или суспензий на их основе. Дисперсионной средой для приготовления суспензий служат вода, ацетон, спирт или другие жидкости. В качестве проявителя можно применить нитроэмаль на основе ТiO2. Краска, распыленная на поверхности, и образующая тонкую пленку, обеспечивает наиболее высокую чувствительность.

Чтобы увеличить контраст изображения, а следовательно, повысить чувствительность контроля, используют явление люминесценции. В рабочую жидкость вводят люминофор — вещество, светящееся под действием ультрафиолетового излучения. В дефектоскопии к ним предъявляют требования растворяться в рабочей жидкости и светиться в области максимальной спектральной чувствительности глаза, т. е. в интервале длин волн 450—600 нм.

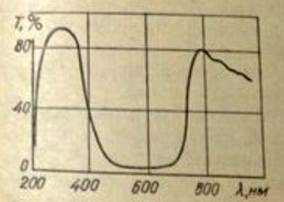

Источниками для возбуждения люминесценции служат кварцевые ртутные лампы высокого и сверхвысокого давления, обладающие высокой спектральной плотностью излучения в широком спектральном диапазоне от ультрафиолетового до конца видимого длинноволнового края (Рисунок 2).

Рисунок 2 – Спектры ртутной лампы высокого (а) и сверхвысокого (б) давления

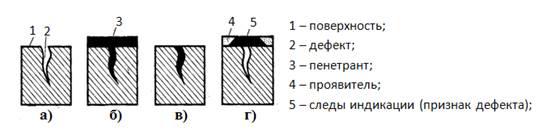

Видимую часть спектра ртути убирают с помощью абсорбционных светофильтров типа УФС-1 (Рисунок 3) или УФС-8.

Рисунок 3 – Спектр пропускания  ультрафиолетового светофильтра УФС-1

ультрафиолетового светофильтра УФС-1

Содержание работы.

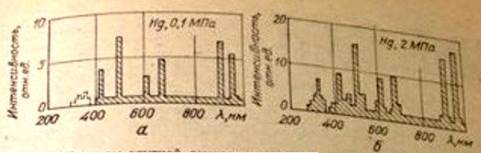

Чтобы проконтролировать деталь капиллярным методом (Рисунок 4), очищали и обезжиривали деталь, погружали ее в рабочую жидкость и выдерживали определенное время, затем сильной струей воды смывали жидкость с поверхности образца, покрывали ее адсорбирующим порошком и выявляли индикаторный рисунок дефектов в лучах люминесцентной лампы.

Рисунок 4 – Схема процесса капиллярного контроля

На этапе (а) поверхность контролируемого объекта очищается механическим и/или химическим методом, затем на неё наносится индикаторная жидкость (б). Она заполняет полости дефектов (в). Излишки пенетранта удаляются. На поверхность наносится проявитель, выявляющий признаки дефектов (г).

Работу выполняли на люминесцентном дефектоскопе ЛД-4 — стационарной установке для ручного контроля. Она состоит из приборного пульта, находящегося на лицевой панели установки, инспекционного стола и ультрафиолетовых осветителей.

Инспекционный стол имеет выдвижной затвор, под которым размещены ванны для люминофора и обмывки изделий, электроплитка и переходник для подачи воздуха. В отсеке, расположенном с левой стороны прибора, есть вентиль для слива люминофора.

Стационарный ультрафиолетовый осветитель выполнен в виде защитного металлического кожуха, внутри которого вмонтирована ртутная лампа сверхвысокого давления ДРШ-250 с фасеточным ультрафиолетовым светофильтром типа УФС-1. Осветитель крепится к установке с помощью кронштейна.

Переносной осветитель устроен аналогично стационарному. Для удобства работы у него есть ручка. Вдоль оси ручки имеется сквозное отверстие, через которое проходит шланг подачи воздуха внутрь кожуха лампы для ее охлаждения.

Порядок выполнения работы:

1. Используя временную характеристику лампы ДРШ-250, а точнее вольтамперную характеристику, определили, что для разогрева лампе необходимо 4-5 мин.

2. Определили оптимальную продолжительность пребывания испытуемого изделия в проникающей жидкости. Для хорошего проникновения данной жидкости понадобилось 5 мин. В качестве рабочей жидкости использовали керосин, в качестве люминофора — антрацен.

Следуя технологической схеме капиллярной дефектоскопии (Рисунок 4), выявили и зарисовали обнаруженные в ультрафиолетовых лучах дефекты эталонного образца (Рисунок 5) с закалочными трещинами при выдержке его в жидкости 5 мин.

Рисунок 5 - Дефекты поверхности, выявленные люминесцентным методом неразрушающего контроля

Выводы

На данной лабораторной работе ознакомились с методикой люминесцентного контроля и с установкой для люминесцентного контроля. Также, успешно проконтролировали качество образцов после закалки и штамповки.

Определили, что оптимальная продолжительность пребывания испытуемого изделия в проникающей жидкости составляет 5 минут.

Используя временную характеристику лампы ДРШ-250, а точнее вольтамперную характеристику, определили, что для разогрева лампе необходимо 4-5 мин.

Дата добавления: 2015-09-07; просмотров: 265 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Количественный полярографический анализ. | | | Надо, правда, отдать должное Кириллу: для официальных визитов он фрахтует самолеты компании «Трансаэро», а личным авиапарком пользуется только в личных целях. |