|

Читайте также: |

Механическая характеристика вентилятора может быть определена уравнением:

,

,

где  - момент сопротивления вентилятора при угловой скорости

- момент сопротивления вентилятора при угловой скорости  ;

;  - начальный момент сопротивления;

- начальный момент сопротивления;  - момент сопротивления вентилятора при номинальной угловой скорости

- момент сопротивления вентилятора при номинальной угловой скорости  .

.

Мощность вентилятора:  ,

,

где  - коэффициент запаса, зависящий от мощности;

- коэффициент запаса, зависящий от мощности;  - воздухообмен, м3/с;

- воздухообмен, м3/с;  - давление, Па;

- давление, Па;  ,

,  - КПД вентилятора и передачи.

- КПД вентилятора и передачи.

Коэффициент запаса мощности учитывает возможную перегрузку электродвигателя.

Воздухообмен определяют по формуле:  ,

,

где  - количество животных;

- количество животных;  - вентиляционная норма:

- вентиляционная норма:

,

,

где  - соединение вредных примесей, выделяемых животными, м3/с;

- соединение вредных примесей, выделяемых животными, м3/с;  - допустимое количество вредных примесей (в относительных единицах);

- допустимое количество вредных примесей (в относительных единицах);  -содержание вредных примесей в наружном воздухе.

-содержание вредных примесей в наружном воздухе.

Мощность электродвигателя вентилятора:  ,

,

где  - подача вентилятора, м3/с.

- подача вентилятора, м3/с.

Управление ЭП вентиляционного оборудования.

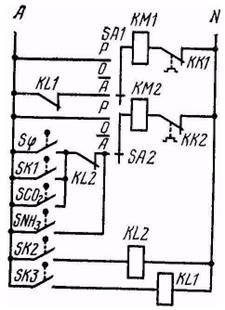

Для создания оптимального микроклимата в производственных помещениях необходимо автоматическое управление по нескольким параметрам (рис. 1). Вентиляторы разделяются на две группы и включаются пускателями КМ1 и КМ2. Для управления используются датчики температуры SK1, SК2, SКЗ, влажности Sφ, загазованности по углекислому газу SСO2 и по аммиаку SNH3 или соответствующие им регуляторы.

Ручное управление осуществляется переключателями SА1 и SА2.

Для автоматического управления переключатели SА1 и SА2 ставят в положение А. Тогда первая группа вентиляторов (КМ1) работает непрерывно, а вторая (КМ2) включается по командам датчиков температуры SК1, влажности Sφ, загазованности по углекислому газу SСO2 и аммиаку SNH3. При снижении температуры до нижнего предела датчик SК2 включает промежуточное реле КL2, которое отключает вторую группу вентиляторов, хотя влажность и загазованность по СО2 еще не снизились до нормы. А в случае загазованности по аммиаку вторая группа отключается только после снижения концентрации аммиака до нормы.

При аварийном снижении температуры датчик SКЗ включает промежуточное реле KL1, которое отключает первую группу вентиляторов. Число датчиков (регуляторов) выбирают в минимально необходимом количестве. Чаще всего выбирают датчик температуры 8К1 и один из датчиков, контролирующий наибольшую загрязненность воздуха: Sφ, SСO2 или SNH3.

15. Управление ЭП зерносушилок.

Первичная обработка зерна, поступающего от комбайнов, включает его очистку, сушку, сортировку и доведение до семенных или продовольственных кондиций. Для этого предназначены механизированные зерноочистительно-сушильные пункты. Они отличаются многообразием схем, конструкций зданий, складов и площадок. Среди них наиболее распространены зерноочистительные агрегаты ЗАВ-10, ЗАВ-20, ЗАВ-40, очистительно-сушильные комплексы КЗС-5, КЗС-10, КЗС-20, КЗС-25, КЗС-40, K3Q-50 с сушилками М-819, СЗК-8, СЗК-10, СЗПБ-2, СЗПБ-8, СЗШ-8, СЗШ-16 и др. Производительность зерноочистительно-су- шильных комплексов типа КЗС составляет по пшенице 5...50 т/ч. Как правило, в состав КЗС входят зерноочистительный пункт ЗАВ соответствующей производительности, сушильное отделение с зерносушилкой, охладительной колонкой, нориями. Зерносушилки включают в работу в тех случаях, когда влажность зерна в период уборки превышает 16 %.

Для разгрузки автомашин на зерноочистительно-сушильных пунктах применяются автомобилеподъемники, которые состоят из опорной рамы, платформы, гидравлической системы (с двумя цилиндрами, насосом и электродвигателем) и пункта управления. Грузоподъемность подъемника — до 4 т, выгрузка зерна осуществляется самотеком путем приведения автомобиля, находящегося на платформе, в наклонное положение. Установка платформы в наклонное положение осуществляется гидравлическим домкратом, расположенным под платформой. Нагнетает масло в цилиндры домкрата гидравлический насос. Поршни перемещаются вверх и устанавливают платформу под углом 35...370. В поднятом положении (под углом к горизонту) платформу держат 15...20 сдо полной разгрузки автомобиля. Затем электродвигатель привода гидравлического насоса отключают и платформа опускается под собственным весом и весом автомобиля.

На зерноочистительных и сушильных пунктах для перемещения зерна используют различные транспортирующие устройства: нории, винтовые, скребковые, ленточные и пневмати; ческие транспортеры.

Сушку продовольственного и семенного зерна различных сельскохозяйственных культур осуществляют с помощью шахтных зерносушилок типа СЗШ-16, СЗШ-16М, М-819, колонковых сушилок СЗК, барабанных зерносушилок СЗСБ-8 и т.д. Зерносушилка СЗШ-16 состоит из двух параллельно расположенных шахт, установленных на общей станине, двух выносных охладительных камер, вентиляторов сушильных шахт, диффузоров.

В сушильные шахты и охладительные камеры зерно подается четырьмя нориями. Каждая сушильная шахта состоит из двух однотипных секций, установленных одна на другую, имеет по одному вентилятору Ц9-57 или Ц4-70, которые соединены с ней диффузорами со всасывающим коробом.

Теплоноситель подается от топки к сушильным шахтам и диффузорам через воздуховоды. Зерно охлаждается в двух вертикальных бункерах с перфорированными стенками и конусными днищами, шлюзовыми затворами и вентиляционным оборудованием. Установленная мощность зерносушилок СЗШ-16 — 60,8 кВт, СЗШ-16М — 76,0 кВт.

Достоинства зерносушилки СЗШ-16 — простота конструкции, малая высота, недостатки — низкий съем влаги, высокий расход топлива и электроэнергии (соответственно 8,5 кг/т и 3,4 кВт ■ ч/т), а также большие ширина и длина.

Зерносушилка М-819 (производство Польши) состоит из двух параллельно расположенных на станине шахт с распределительной камерой между ними и общим надсушильным бункером, выпускного устройства с общим для обеих шахт подсушильным бункером. Надсушильный бункер оснащен скребковым транспортером, предназначенным для разравнивания зерна. Бункер имеет сигнализатор уровня для предотвращения перегрузки и завала нории. Каждая шахта состоит по высоте из зон промежуточной сушки и охлаждения. Промежуточная зона имеет датчики для контроля температуры нагрева зерна, она не продувается ни воздухом, ни агентом сушки. Общий вид зерносушилки М-819 и технологическая схема ее работы показаны на рис. 4.1, 4.2 соответственно. Сушилка работает по принципу всасывания агента сушки, нагреваемого в теплогенераторе чистого воздуха. Эти сушилки оснащены четырьмя вентиляторами. Производительность каждого из них — 24 тыс. м3/ч, частота вращения — 1460 мин-1, мощность электродвигателя привода — 18,5 кВт, удельный расход топлива — 8,0 кг/т, электроэнергии — 4,0 кВт • ч/т при снижении влажности с 20 до 14 %.

Топочные агрегаты АТ-0,3 имеют автономное управление, которое автоматически обеспечивает пуск и поддерживает температуру теплоносителя на заданном уровне (в пределах 40...100 °С). Первый агрегат соединен с секцией нагрева зерна, а второй работает с секцией сушки. При снижении влажности зерна с 20 до 14 % производительность сушилки составляет В т/ч, ее тепловая мощность — 580 кВт, удельный расход жидкого топлива — до 7 кг/т, электроэнергии — 4,9 кВт • ч/т. Установленная мощность электропривода — 50,1 кВт.

Автоматическая система управления изменяет пропускную способность сушилки в зависимости от исходной и конечной влажности зерна. Информация о параметрах сушки выводится на табло, что позволяет оператору визуально контролировать ход технологического процесса и при необходимости корректировать его. Температура и подача теплоносителя регулируются автоматически раздельно для каждой сушильной секции в зависимости от температуры нагрева зерна. При влажности сырого зерна менее 22 % специальное устройство переключает потоки теплоносителя на рекуперацию. При отклонении от нормы микропроцессор выдает команду выпускным устройствам увеличить (уменьшить) скорость перемещения зерна по колонкам и (или) изменить режим работы соответствующего теплогенератора (перейти с большого огня на малый, остановиться и т.д.).

Зерносушилка СЗК-8 (рис. 4.4) имеет следующие электроприводы: вытяжного вентилятора Ml, вентилятора рекуперации М2, нории загрузки МЗ, нории дополнительной загрузки М4, нории разгрузки М5, выгрузного шнека Мб, выгрузного устройства М7, перекидного клапана зерна М12, распределителя отработавшего теплоносителя М13.

Каждый теплогенератор имеет основной вентилятор М8 и электропривод горелки М9. Регулирование подачи топлива к теплогенераторам ступенчатое, с помощью электромагнитных вентилей: YA1, УАЗ — малый огонь; YA2, YA4 — большой.

Дата добавления: 2015-09-05; просмотров: 324 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Регулирование подачи насосных установок. | | | ЭП доильных установок. ЭП вакуумного насоса. |