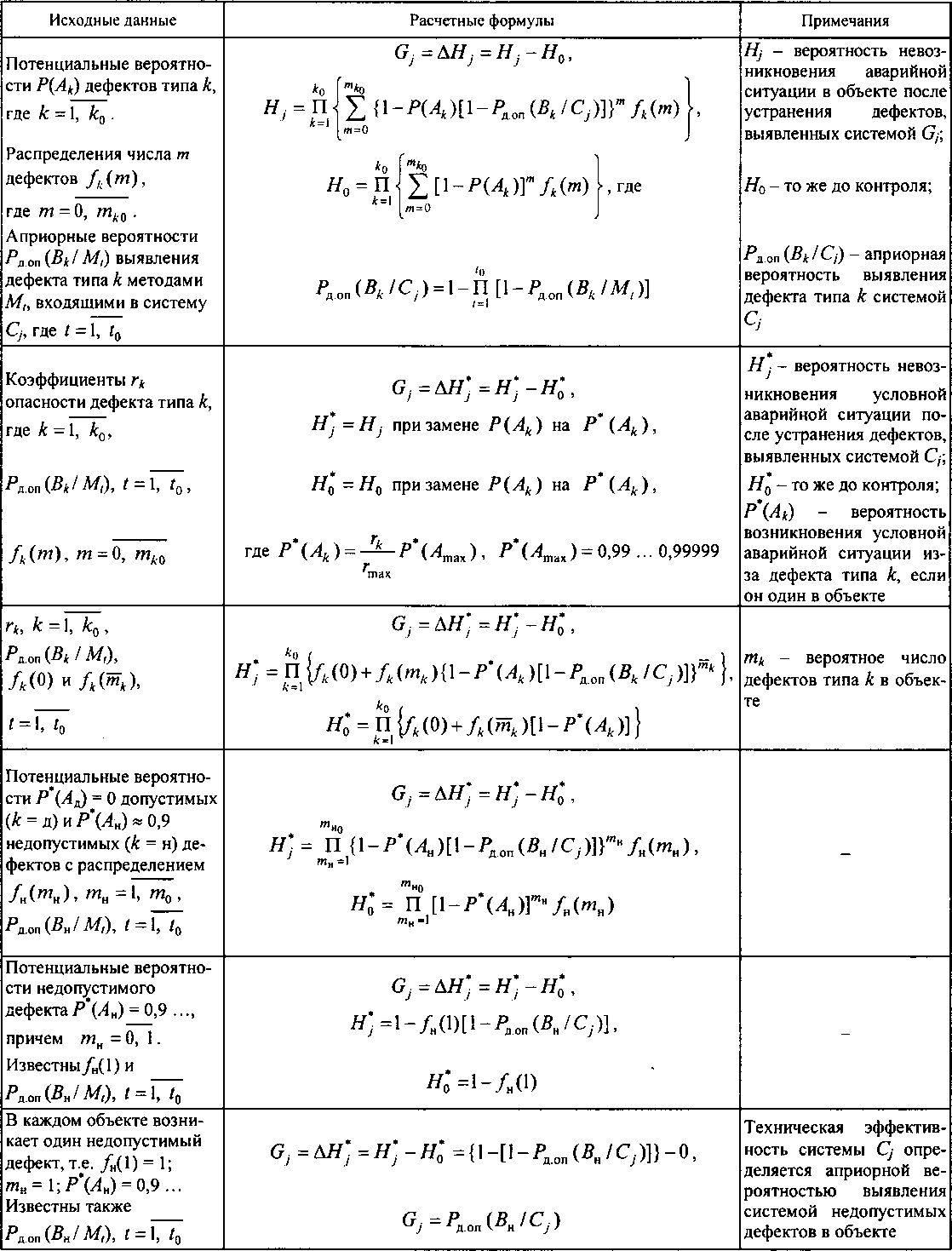

Читайте также:

|

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ И ДИАГНОСТИКИ

14.1 ОБЩИЕ СВЕДЕНИЯ

Электрические методы основаны на создании в контролируемом объекте электрического поля либо непосредственным воздействием на него электрическим возмущением (например, электростатическим полем, полем постоянного или переменного стационарного тока), либо косвенно с помощью воздействия возмущениями неэлектрической природы (например, тепловым, механическим и др.). В качестве первичного информативного параметра используются электрические характеристики объекта контроля.

К числу этих характеристик относятся электрическое сопротивление R, электрическая проводимость g, электрическая емкость С, относительная диэлектрическая проницаемость s, тангенс угла диэлектрических потерь tg5, электродвижущая сила Et, электрический ток /и т.п.

Электрические методы классифицируются в зависимости от используемого первичного информативного параметра, способа получения первичной информации и характера взаимодействия электрического поля с объектом. Прежде всего, следует выделить группы электропараметрических и генераторных методов.

К электропараметрическим, согласно ГОСТ 25315, относятся методы, основанные на регистрации электрических характеристик объекта контроля (их еще называют методами, использующими внешние источники электрического сигнала). Наиболее распространенными методами этой группы являются:

• эпектроемкостный метод - метод электрического неразрушающего контроля, основанный на регистрации емкости участка объекта контроля;

• электропотенциальный метод - метод электрического неразрушающего контроля, основанный на регистрации распределения потенциалов по поверхности объекта контроля;

• электроискровой метод - метод электрического неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и (или) изменений его параметров в окружающей объект контроля среде или на его участке;

• метод контактной разности потенциалов - метод электрического неразрушающего контроля, основанный на регистрации контактной разности потенциалов на участках объекта контроля, через который пропускается электрический ток;

• метод электрического сопротивления (электрорезистивный метод) - метод электрического неразрушающего контроля, основанный на регистрации электрического сопротивления участка объекта контроля.

К группе генераторных относятся методы, основанные на регистрации электрических сигналов, формируемых самим объектом контроля (их еще называют методами, использующими собственные источники электрических сигналов). Наиболее распространенными методами этой группы являются:

• термоэлектрический метод - метод электрического неразрушающего контроля, основанный на регистрации величины термоэлектродвижущей силы, возникающей при прямом контакте нагретого образца известного материала с объектом контроля;

• трибоэлектрический метод - метод электрического неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в объекте контроля при трении разнородных материалов;

• метод рекомбинационного излучения - метод электрического неразрушающего контроля, основанный на регистрации рекомбинационного излучения р-п переходов в полупроводниковых изделиях;

• метод экзоэлектронной эмиссии - метод электрического неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитированных поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия.

Каждый из методов обладает определенными преимуществами и недостатками, имеет специфику применения и области наиболее эффективного использования. В совокупности электрические методы успешно применяют при решении задач дефектоскопии, толщинометрии, структуроскопии, термометрии объектов из электропроводящих и диэлектрических материалов.

14.4 ПРИБОРЫ, ОСНОВАННЫЕ НА РЕГИСТРАЦИИ ИСКАЖЕНИЯ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ

В практике неразрушающего контроля находят применение приборы, работа которых основана на регистрации искажения силовых линий вектора плотности тока, обусловленного дефектом. Приборами регистрируется поперечная составляющая вектора плотности тока, которая в бездефектном участке изделия отсутствует.

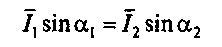

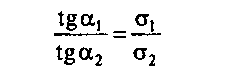

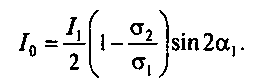

В случае, если плотность дефекта с удельной электрической проводимостью s2, расположена под углом a1 к направлению вектора плотности тока, протекающего по электропроводящему полупространству с удельной электрической проводимостью s1 то с учетом условий непрерывности нормальной составляющей вектора плотности тока (рис. 12)

и закона преломления линий тока на границе раздела двух сред

и закона преломления линий тока на границе раздела двух сред

Рис. 12. Преломление вектора плотности тока на границе раздела двух сред с удельными электрическими проводимостями s2 и s1

поперечная составляющая вектора плотности тока

Эта составляющая может быть применена для обнаружения дефекта как в электропроводящих немагнитных, так и магнитных материалах.

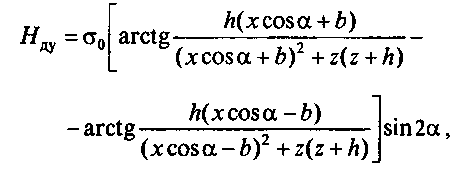

В случае дефектоскопии ферромагнитных материалов появляется поперечная тангенциальная составляющая магнитного поля дефекта, которая выражается следующим образом:

где s0 - поверхностная плотность магнитных зарядов; x, у, z - текущие координаты; h,b - соответственно глубина и полуширина раскрытия дефекта.

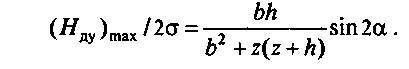

Максимальное значение поперечной тангенциальной составляющей (Нду)max (при х = 0) для z > 2 b, что на практике всегда имеет место, преобразуется в выражение

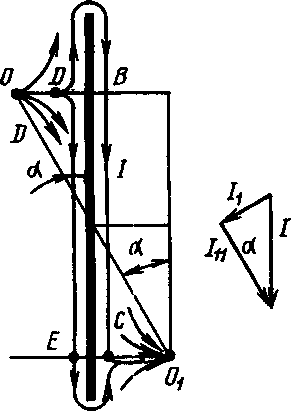

На рис. 13 изображено взаимное расположение точек касания токопроводящих электродов, плоскости индикатора магнитного поля, обусловленного протекающим током, и плоскости дефекта. Линия OO1, соединяющая точки касания электродов, составляет угол a с плоскостью дефекта конечной протяженности. Индикатор магнитного поля, в качестве которого может быть индукционная катушка, феррозонд, преобразователь Холла и т.п., ориентирован вдоль оси OO1 для измерения поперечной тангенциальной составляющей магнитного поля, обусловленного дефектом при обтекании его током. Причем поле дефекта обусловлено составляющими тока, протекающего параллельно граням дефекта. На рис. 13 это линии DE и ВС; длина этих линий растет с уменьшением угла а.

| Рис. 13. Обтекание дефекта током |

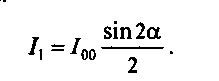

Поперечная тангенциальная составляющая магнитного поля дефекта обусловлена составляющей I1 вектора плотности тока I оо:

|

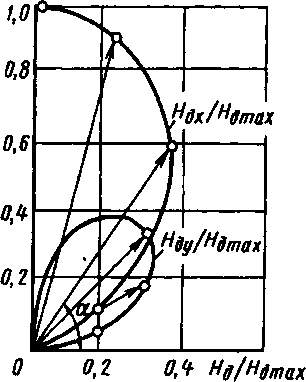

На рис. 14 показаны зависимости тангенциальных продольной и поперечной составляющих магнитного поля дефекта от угла a, а на рис. 15 изменение поперечной тангенциальной составляющей по длине дефекта, что свидетельствует о выявляемости дефекта по всей его протяженности.

Рис. 14. Зависимость продольной (Ндх) и поперечной (Нду) тангенциальных составляющих магнитного поля дефекта от угла a

Рис. 15. Изменение тангенциальной поперечной составляющей магнитного поля по длине дефекта (a = 45°; h/2b = 10)

Рассмотренный метод положен в основу работы дефектоскопов, предназначенных для обнаружения усталостных трещин в изделиях сложного профиля, таких как резьбовые соединения, зубчатые передачи, переходные поверхности (галтели), в которых вероятное расположение плоскости дефекта известно.

В приборах к контролируемому участку резьбы или зуба с помощью двух токопроводящих электродов подводится импульсивный ток частотой 50 Гц, амплитудой 10 А. С целью повышения чувствительности и помехоустойчивости в приборах используется двухчастотный способ обработки сигнала.

В качестве индикатора полей рассеяния от дефектов, обусловленных поперечной тангенциальной составляющей, применены одиночные ферроэлементы, обмотки возбуждения которых питаются переменным током частотой 4000 Гц.

О наличии дефекта судят по амплитуде и фазе первой гармоники огибающей, модулирующей вторую гармонику ЭДС, наведенной в измерительной обмотке ферроэлемента в результате воздействия поперечной тангенциальной составляющей магнитного поля, обусловленной дефектом, на нелинейный элемент - сердечник ферроэлемента.

Обследование контролируемой поверхности проводится вручную, установкой преобразователя в нитку резьбы или во впадину между зубьями и постепенным перемещением его вдоль образующей резьбы или зуба. За один проход контролируется вся поверхность впадины резьбы или зуба, ограниченная линиями, образуемыми точками касания токопроводящих электродов преобразователя.

Контроль резьбовых участков штоков крупногабаритных компрессоров высокого давления проводят через боковое отверстие в корпусе компрессора при частичном свинчивании гайки. В стационарных условиях контроль резьбы механизирован.

14.5 ТЕРМОЭЛЕКТРИЧЕСКИЕ ПРИБОРЫ

Приборы неразрушающего контроля, основанные на термоэлектрическом методе, находят применение при сортировке деталей по маркам сталей, для экспресс - анализа стали и чугуна непосредственно в ходе плавки и в слитках, определения толщин гальванических покрытий, измерения глубины закаленного слоя, исследования процессов усталости металла.

Источником информации о физическом состоянии материала при термоэлектрическом методе неразрушающего контроля является термо-ЭДС, возникающая в цепи, состоящей из пары электродов (горячего и холодного) и контролируемого металла.

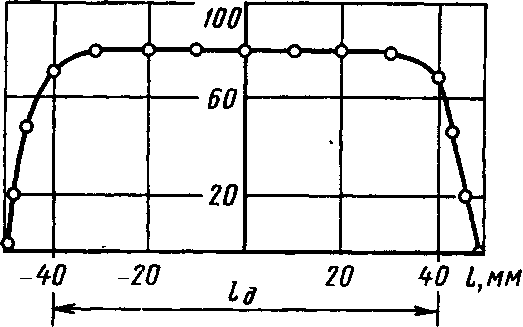

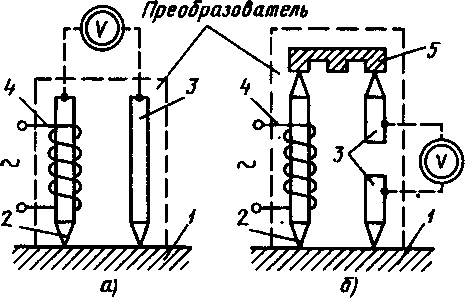

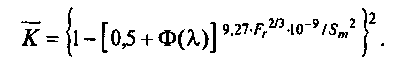

Обработка информации может производиться или по схеме прямого преобразования или по дифференциальной схеме (рис. 16).

Сущность работы приборов по схеме прямого преобразования заключается в следующем. Контролируемый образец 7 помещают на площадку холодного электрода 3. К контролируемой поверхности прикасаются горячим электродом 2, нагреваемым элементом 4. В месте контакта горячего электрода возникает термо-ЭДС, и ток начинает протекать в цепи, в которую включен индикаторный прибор V.

При работе прибора по дифференциальной схеме к холодным электродам, на которых размещены образец 5 из известной марки стали и контролируемая деталь 7, подключен индикаторный прибор V. К этим деталям одновременно прикасаются горячим электродом - щупом 2 и, наблюдая за показаниями индикаторного прибора V, судят о принадлежности контролируемой детали к марке стали образца.

Регистрация результатов контроля возможна тремя способами: по углу отклонения стрелки индикаторного прибора, по изменению знака термо-ЭДС и по индикации нулевого показания.

Для крупносерийного производства с установившейся номенклатурой марок материала можно воспользоваться опытом составления сводных таблиц используемых материалов.

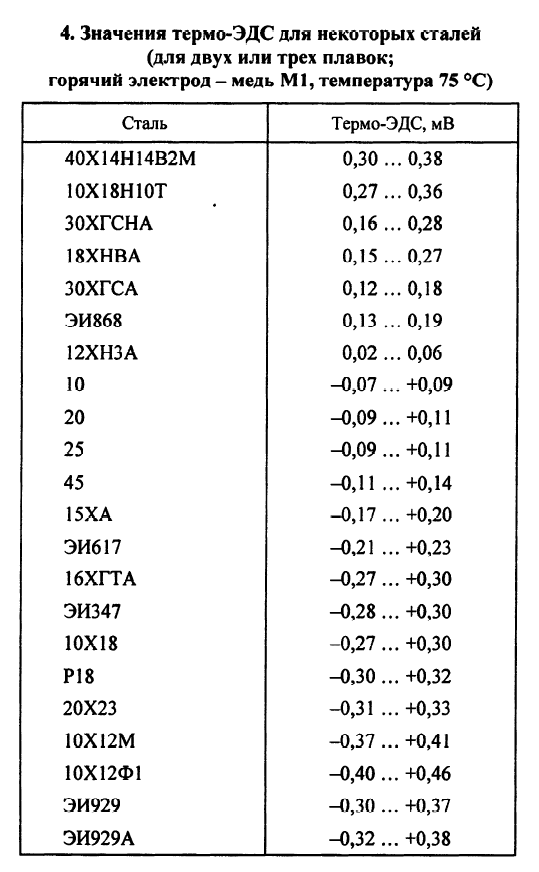

В табл. 4 приведены значения термо-ЭДС для некоторых сталей.

Рис. 16. Схемы контроля путем прямого преобразования (в) и дифференцированным методом (б)

14.6 ЭЛЕКТРОИСКРОВЫЕ, ТРИБОЭЛЕКТРИЧЕСКИЕ И ЭЛЕКТРОСТАТИЧЕСКИЕ ПРИБОРЫ

Для контроля сплошности диэлектрических покрытий (эмаль, стекло, эпоксидная смола) на внутренней поверхности труб применяют электроискровые приборы. Работа основана на электроискровом пробое дефектных мест в диэлектрическом покрытии высоким выпрямленным напряжением. Контроль осуществляется с помощью сменных электроискровых головок, вставленных в трубу на металлической штанге.

Для контроля диэлектрических материалов и композиции на их основе применяют импульсные высокочастотные дефектоскопы, использующие электромагнитные поля высокой напряженности (эффект Кирлиан).

Дефектоскоп позволяет проводить количественный анализ высокочастотного разряда, происходящего между поверхностью контролируемого изделия и прозрачным электродом разрядно-оптического преобразователя (ПРО). При толщине стеклопластика 6 мм хорошо выявляется непроклей между слоями с раскрытием около

0, 15 мм, площадью от 0,1 мм2 и более, а при пропитке органической ткани каучуком контролируется содержание связующего вещества с точностью ±50 %.

Дефектоскоп содержит генератор высоковольтных радиоимпульсов, разрядно-оптический преобразователь, усилитель-формирователь выходного сигнала со стрелочным индикатором и блок питания. Работа прибора заключается в следующем. Во вторичной обмотке высоковольтного генератора индуцируется высоковольтный радиоимпульс с частотой заполнения 200... 250 кГц и амплитудой 70 кВ, который подается в разрядно-оптический преобразователь для возбуждения разряда в разрядном промежутке контролируемой системы.

Разрядно-оптический преобразователь представляет собой обкладку с прозрачным электродом и разрядным промежутком 50 мкм, сформированным со стороны проводящего слоя электрода. Оптическая информация из зоны разрядного промежутка по световоду диаметром 10 мм и длиной 1 м подается на фотокатод фотоэлектронного умножителя, установленного в корпусе электронного блока. Оптический сигнал преобразуется в электрический и поступает через усилитель-формирователь на стрелочный индикатор, по показаниям которого судят о результатах измерений.

Установив ПРО на контролируемую поверхность изделия, добиваются постоянной яркости высокочастотного разряда в разрядном промежутке, а о результатах контроля судят по величине приложенного к преобразователю импульсного высокочастотного напряжения.

В текстильной, бумагоделательной, нефтехимической и других отраслях промышленности находят применение приборы, предназначенные для измерения напряженности электростатических зарядов, возникающих при электризации быстродвижущихся диэлектрических материалов (текстиль, бумага и др.).

Принцип действия прибора основан на бесконтактном измерении напряженности электростатического заряда. В качестве измерительного преобразователя применен динамический конденсатор, содержащий неподвижный измерительный электрод и подвижный заземленный электрод, выполненный в виде крыльчатки, который периодически экранирует измерительный электрод от воздействия электростатического поля. Электростатический заряд, индуцированный на измерительном электроде, преобразуется в переменное напряжение, амплитуда и фаза которого несут информацию о напряженности электростатического поля и знаке заряда.

Для ионизации воздуха в производственных условиях с целью нейтрализации электростатических зарядов на быстродвижущихся диэлектрических материалах предназначен прибор, который состоит из высоковольтного игольчатого разрядника, обеспечивающего получение положительных или отрицательных ионов в рабочей зоне, и блока питания, содержащего высокочастотный преобразователь-формирователь высоковольтных импульсов положительной или отрицательной полярности.

14.7 ЭЛЕКТРОРЕЗИСТИВНЫЕ МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ И ДИАГНОСТИКИ

14.7.1ОБЩИЕ СВЕДЕНИЯ И ФИЗИЧЕСКИЕ ОСНОВЫ

При решении задач технического диагностирования, контроля и прогнозирования состояния узлов машин и механизмов (подшипников качения, скольжения, зубчатых зацеплений и т.п.), а также при трибомониторинге широкое применение находят электропараметрические методы, основанные на определении искомых характеристик объекта путем оценки параметров флуктуирующих при его работе активного электрического сопротивления или проводимости. Данные методы называют электрорезистивными, они существенно расширяют область применения традиционных методов электрического сопротивления, основанных на оценке состояния электропроводящих объектов (например, медных проводников на печатных платах) по их электрическому сопротивлению.

При реализации электрорезистивных методов состояние объекта оценивается при его работе в эксплуатационных (или имитирующих эксплуатационные) режимах и условиях. При этом специальные первичные преобразователи не применяются - сигнал измерительной информации снимается непосредственно с трущихся деталей или деталей, гальванически связанных с ними, а определение необходимых характеристик объекта осуществляется с помощью соответствующих алгоритмов обработки информации.

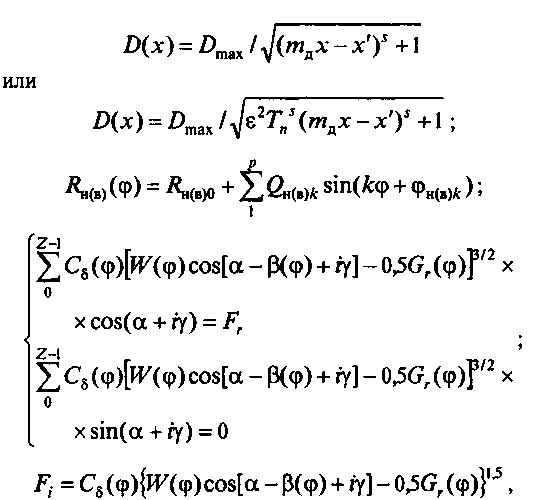

| К У |

При работе смазанного узла вследствие гидродинамического эффекта в зонах трения его деталей самопроизвольно образуется устойчивый слой (пленка) смазочного материала, препятствующий непосредственному контактированию поверхностей. Толщина пленки непрерывно изменяется - флуктуирует, возможны ее кратковременные местные разрушения в контактах наиболее высоких неровностей поверхностей (микроконтакты), что свидетельствует о переходе от жидкостной смазки к полужидкостной или граничной. Состояние смазки в зонах трения формируется совместным действием большого числа факторов и параметров (микро- и макрогеометрия рабочих поверхностей, нагрузка в контакте и скорость относительного перемещения поверхностей, свойства конструкционных и смазочных материалов, температура, работоспособность системы смазывания и т.п.) и является комплексным критерием, количественная оценка которого обеспечивает получение необходимой информации как для контроля, так и для прогнозирования технического состояния узлов трения.

Смазочный материал обладает высоким удельным электрическим сопротивлением, поэтому изменения состояния смазки в зонах трения (флуктуации толщины пленки, ее разрушения, изменения характера контактирования поверхностей и т.п.) приводят к соответствующим изменениям электрической проводимости (g) и сопротивления (R) объекта.

Сопротивление трибосопряжения включает ряд составляющих:

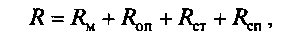

где Rм, Rоп, Rст, Rсп - соответственно сопротивления контактируемых деталей, стягивания, окисных пленок и смазочных пленок.

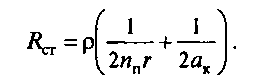

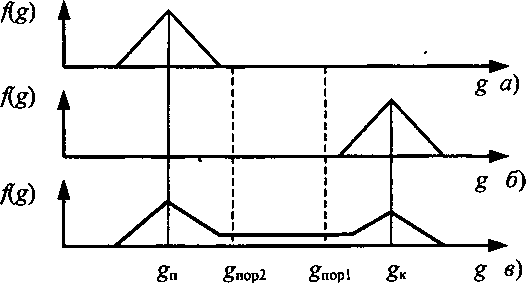

Значение RM определяется удельным сопротивлением материалов деталей (р), и по сравнению с другими составляющими R для металлов пренебрежимо мало (для сталей р € [10-7; 10-6] Ом • м). Окислы металлов - полупроводники с рок € [102; 105] Ом • м, однако ввиду большой пористости окисных пленок поверхностей трения Rоп обычно имеет невысокие значения. Сопротивление стягивания Rст зависит от радиуса контурной площади контакта ак, а также размеров r и числа пп действительных пятен контактов поверхностей:

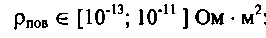

Сопротивление смазочных пленок Rcn также включает несколько составляющих: тонкие поверхностные пленки (3-10 нм) имеют туннельную проводимость с

Сопротивление смазочных пленок Rcn также включает несколько составляющих: тонкие поверхностные пленки (3-10 нм) имеют туннельную проводимость с

и

тонкие граничные слои (0,1-1 мкм) обладают полупроводниковыми свойствами, а смазочный материал в толстых слоях является диэлектриком (рсм € [105; 1022] Ом • м), при этом значение сопротивления пленки связано с ее толщиной монотонной и практически линейной зависимостью, что широко используется в трибометрии.

В зависимости от вида смазки различные состав составляющие оказывают большее или меньшее влияние на значение сопротивления объекта, комплексно характеризующее его состояние:

• в условиях жидкостной смазки R определяется в основном параметрами гидродинамической смазочной пленки (R приблизительно равно Rcn) и, изменяясь из-за флуктуаций ее толщины и свойств смазочного материала при работе объекта, остается достаточно большим (при толщине пленки h = 1 мкм R € [107; 1011] Ом);

• в условиях граничной смазки R определяется в основном сопротивлением стягивания (R приблизительно равно Rст) и, изменяясь в зависимости от параметров действительных пятен контактов поверхностей, существенно снижается (при микроконтактировании R € [10-3; 102] Ом);

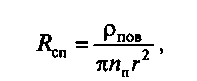

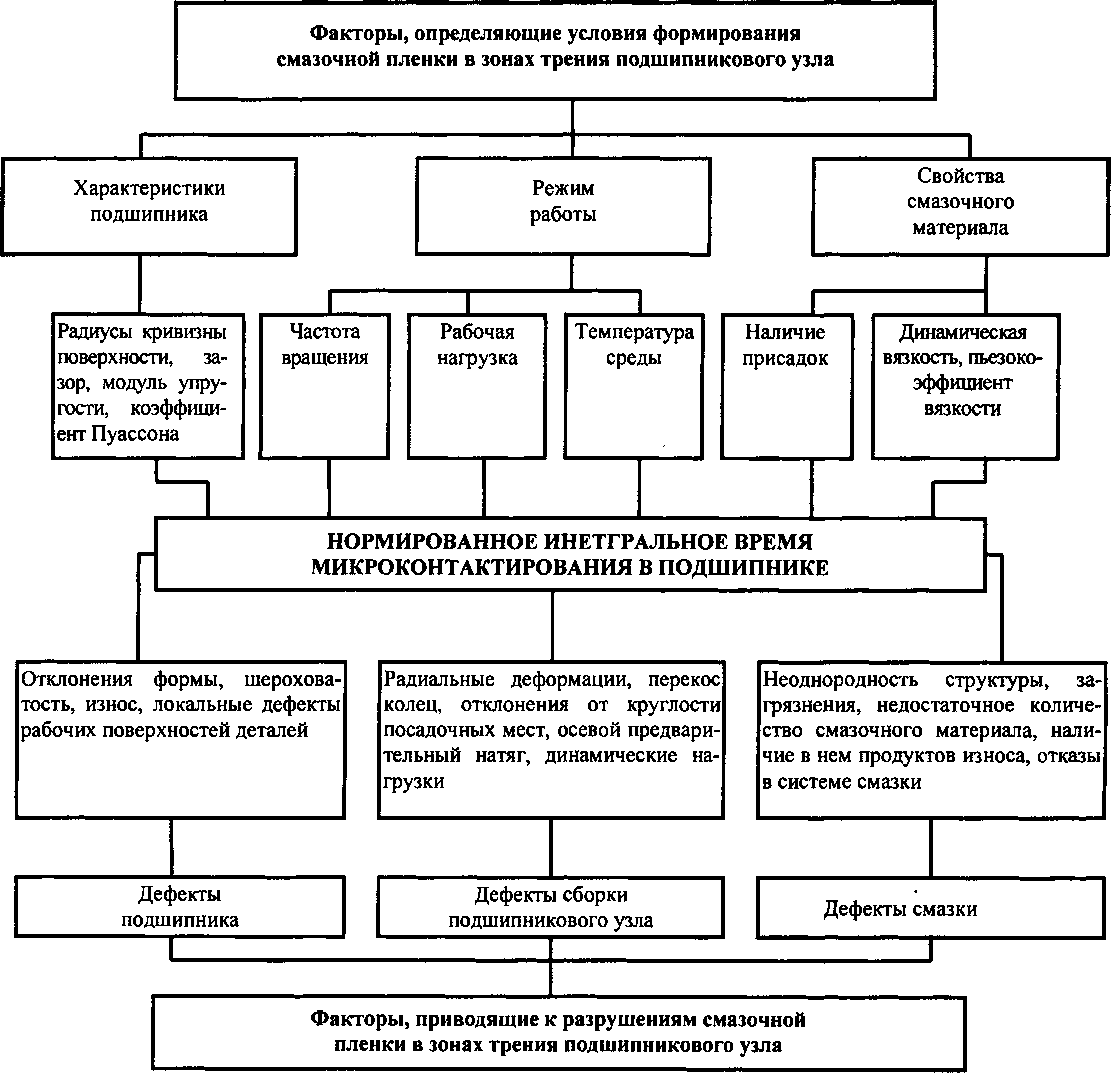

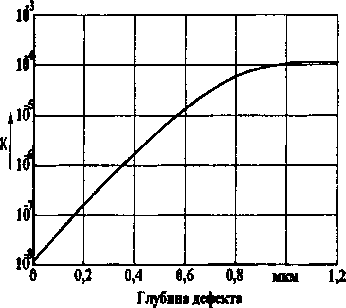

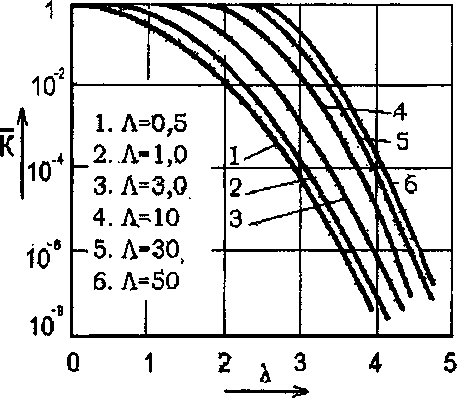

при полужидкостной смазке (наиболее распространенный режим) R определяется комплексом различных параметров фрикционного взаимодействия и изменяется в широких пределах (на рис. 17 представлен схематично вид функции g(f), а на рис. 18 - примеры импульсов проводимости при микроконтактировании).

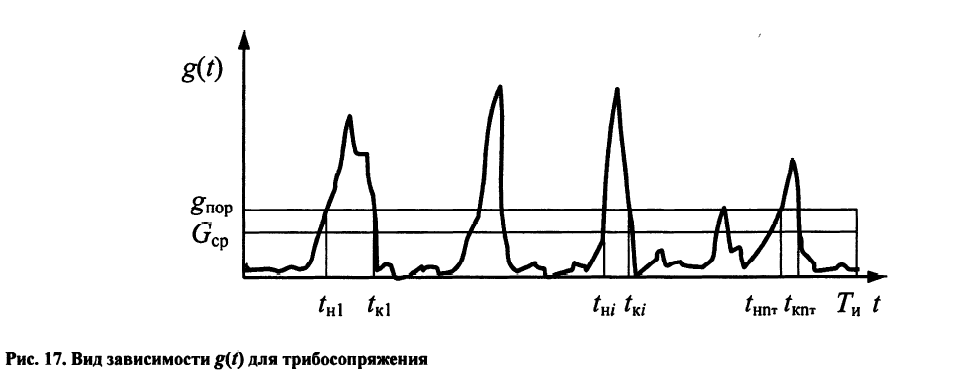

Рис. 18. Примеры импульсов проводимости при микроконтактировании в подшипнике качения

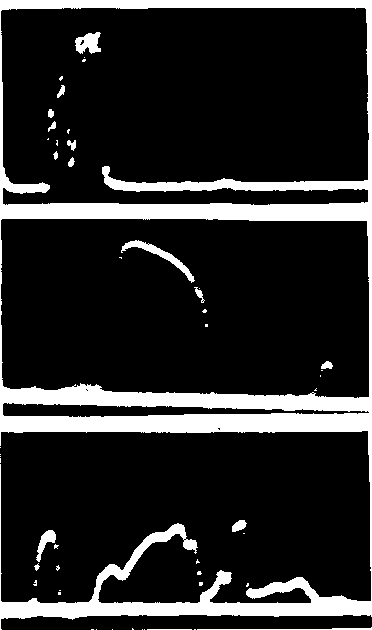

Вследствие случайности происходящих в зонах трения процессов флуктуации проводимости объекта при его работе являются случайными, при этом характер закона распределения вероятности проводимости для различных видов смазки соответствует графикам рис. 19, где gn и gK - характерные средние значения проводимости при наличии смазочной пленки в зонах трения и при микроконтактировании.

14.7.2 ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ И МОДЕЛИ

В зависимости от решаемых диагностических задач и конструктивных особенностей объектов используются различные диагностические параметры и модели.

Наибольшую информацию о техническом состоянии объекта позволяет получить оценка закона распределения вероятности его проводимости или сопротивления. Опыт использования такой оценки известен в трибометрии при определении нагрузки в контакте, интенсивности изнашивания, исследовании явления пленочного голодания. Оценка закона, однако, представляет существенную проблему и предполагает применение сложной диагностической аппаратуры, что приемлемо лишь в лабораторных условиях при проведении трибологических исследований. В практике неразрушающего контроля и технической диагностики обычно ограничиваются анализом совокупности диагностических параметров - точечных оценок закона распределения вероятности информативного параметра.

Рис. 19. Плотность распределения проводимости трибосопряжения при жидкостной (а), граничной (б) и полужидкостной (в) смазках

|

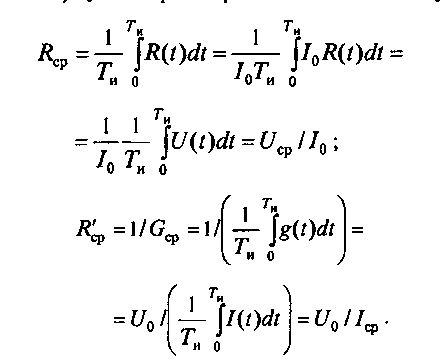

Одним из наиболее распространенных диагностических параметров является среднее сопротивление, которое определяют либо непосредственно Rcp, либо как величину, обратную средней проводимости R 'ср = 1 / Gcp. В первом случае объект подключают к источнику тока I0 и измеряют среднее значение падения напряжения Uср на нем за некоторое время Тн, а во втором - к источнику напряжения U0 и измеряют среднее значение тока Iср:

По существу Rср и Gcp являются оценками математического ожидания законов распределения вероятности сопротивления и проводимости объекта, поэтому параметры Rср и R'cр однозначно и комплексно характеризуют его состояние. В случае жидкостной смазки (Gcp = gn) они характеризуют усредненное значение толщины пленки в зонах трения, при граничной (Gcp = gK) - несут информацию о размерах пятен контактов и толщине поверхностных пленок. Широкое применение этих параметров обусловлено также простотой их измерения (достаточно использовать вольтметр или амперметр с магнитоэлектрической системой).

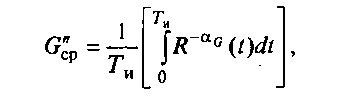

На основе совместного рассмотрения теорий фрикционного изнашивания, контактирования шероховатых поверхностей и электрического контакта синтезирован универсальный диагностический параметр G''cp, функционально связанный с интенсивностью фрикционного изнашивания:

где ас - определяется типом объекта, свойствами материалов деталей, параметрами микрогеометрии рабочих поверхностей, видом смазки.

Так, например, для упругого контакта неровностей поверхностей стальных деталей при режиме смазки, близком к граничному (нагрузку воспринимают в основном микронеровности, а сближение поверхностей определяется нагрузкой в контакте), рекомендуется в зависимости от характеристик поверхностей aс €[0,9; 1,1] для точечного контакта и aG € [1,3; 1,7] для линейного контакта; при полужидкостном режиме смазки с редкими микроконтактами (нагрузку воспринимает в основном смазочный слой, сближение определяется толщиной гидродинамической пленки) рекомендуется aG € [2,9; 3,6]. В случае пластического контакта микронеровностей поверхностей при граничном трении для точечного контакта aG = 0,8, для линейного aG = 1,2, а при полужидкостном режиме смазки с редкими микроконтактами - aG = 2,6. Таким образом, широко применяемый диагностический параметр Gcp является частным случаем параметра G"p при aG =1

Характерно, что всегда выполняется условие (R'ср / Rcр) < 1, при этом знак равенства соответствует g(t) = const, что применительно к жидкостной смазке означает отсутствие колебаний толщины пленки в зонах трения (идеализированная ситуация). Это свойство параметров заложено в основу метода оценки степени флуктуаций толщины пленки в зоне трения по диагностическому параметру kn = R'ср / Rcр, а также метода прогнозирования состояния подшипников качения в условиях жидкостной смазки по параметру β д = (R'ср / Rcр)3. Изменяясь от 1 при отсутствии колебаний толщины пленки до 0 при полужидкостной смазке, β д характеризует относительное снижение долговечности подшипника по сравнению с его долговечностью при той же средней толщине пленки и отсутствии ее колебаний.

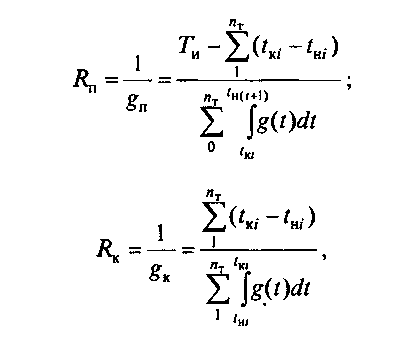

Для решения ряда трибометрических задач при работе объектов в условиях полужидкостной смазки (оценка средней толщины смазочной пленки в зонах трения, степени ее флуктуаций, размеров действительных площадок контактов при микроконтактировании и т.п.) в качестве диагностических параметров применяются оценки среднего сопротивления смазочной пленки Rn и среднего контактного сопротивления объекта RK, которые определяют с учетом принятых на рис. 17 обозначений из выражений:

:

где «nТ - число импульсов проводимости в объекте, соответствующих R(t) ≤ Rпор за время Тн; tн(к) - время начала (конца) i -го импульса проводимости; Rnop - пороговое значение сопротивления (задается Rnop € [50; 100] Ом, что несколько превышает сопротивление объекта при микроконтактировании и соответствует gпор= gпор1 на рис. 19).

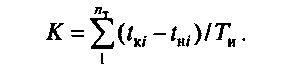

Для контроля и диагностики узлов трения, количественной оценки состояния смазки в зонах трения, дефектоскопии рабочих поверхностей широко применяются электроконтактные методы, основанные на анализе параметров импульсов проводимости объекта при микроконтактировании. В качестве диагностических параметров используют предельные и средние значения частоты и длительности микроконтактирований за определенное время или число оборотов подвижной детали. Наиболее универсальным и информативным параметром этой группы является нормированное интегральное время (НИВ) электрического контактирования (К). Значение этого параметра определяется отношением суммарной длительности соответствующих микроконтактированию импульсов проводимости объекта за время измерения к значению Тн :

Изменяясь от 0 при жидкостной смазке до 1 при граничной смазке параметр НИВ (К) является статистической оценкой вероятности микроконтактирования в объекте (Рк).

Электроконтактные методы традиционно используются в трибологии для выявления и анализа металлического контактирования деталей трибосопряжений, количественной оценки полужидкостной смазки и т.п., при этом наибольшее развитие эти методы получили в направлении диагностирования подшипников и опор качения.

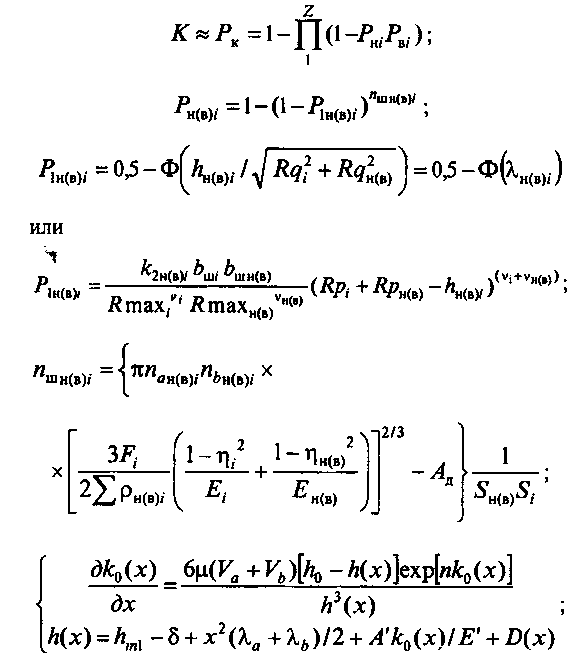

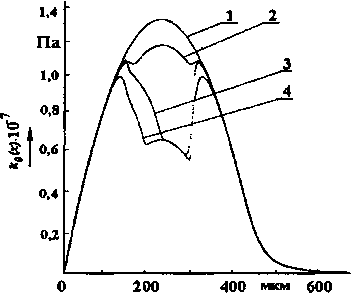

Обобщенная диагностическая модель микроконтактирования в подшипнике имеет вид:

где индексы н(в), i свидетельствуют о принадлежности параметра наружному (внутреннему) кольцу и (или) i-ому телу качения; Р1 и Р - вероятности микроконтактирования деталей по одной паре неровностей и общая; пш - число неровностей в зоне контакта; Rq, Rmax, Rp,S, b ш, v, k2 - параметры шероховатости поверхностей; λ - коэффициент толщины пленки; F, Fr - общая и радиальная нагрузка в контакте; E, η - модуль упругости и коэффициент Пуассона материалов деталей; Σр - сумма главных кривизн поверхностей в точке касания; па, nb - конструктивные параметры подшипника; АД - площадь дефекта; k0(х), h(х) - гидродинамическое давление и толщина смазочной пленки в точке с координатой х;, μ, п - динамическая вязкость и пьезокоэффициент вязкости смазочного материала; δ - сближение поверхностей; λа, λb - кривизны поверхностей до деформации; hm1 - наименьшее расстояние между недеформированными поверхностями; h0 - толщина смазочной пленки в точках экстремумов давления; А' - коэффициент пропорциональности; Va,Vb - скорости перемещения поверхностей; s, ε - параметры, определяющие профиль дефекта; Dmax, mД и х' - параметры глубины, протяженности и смещения дефекта; Тп(х) - полином Чебышева; R(φ ), R0 - текущее и среднее значения радиуса дорожки качения; φ - угловая координата;Qk, φк- амплитуда и фазовый угол k -й гармоники радиуса дорожки качения (к = 1 для эксцентриситета, к = 2 для овальности, к = 3... - для огранки); р - предельный номер учитываемой при анализе гармоники; α - координата ближайшего к Fr тела качения; W и β,- модуль и аргумент вектора смещения кольца; γ = 2п / Z - угловое расстояние между телами качения; Z - число тел качения; Gδ, Gr - упругая характеристика и радиальный зазор в подшипнике.

Модель описывает характер влияния на рассматриваемый диагностический параметр таких характеристик объекта, как номинальная макрогеометрия, регулярные отклонения геометрической формы, шероховатость и параметры локальных дефектов рабочих поверхностей деталей, свойства конструкционных и смазочных материалов, режимы и условия работы объекта и т.п. (рис. 20). Таким образом, получаемая информация об объекте многопараметрическая, что, с одной стороны, обеспечивает возможность реализации комплексной оценки его состояния, характеризуемого совместным влиянием всей совокупности внутренних параметров объекта и внешних факторов, а, с другой, создает условия контроля отдельных характеристик технического состояния объекта.

При решении задачи выделения необходимой информации о состоянии подшипника принимаются во внимание следующие особенности электроконтактных методов:

• на значение диагностического параметра деталей, которые за время его оценки попадают в контактные зоны нагруженных тел качения с кольцами;

• с увеличением нагрузки в контакте вероятность микроконтактирования деталей возрастает, что приводит к увеличению чувствительности параметра к состоянию находящихся в контактной зоне участков рабочих поверхностей;

• неравномерность распределения нагрузки между телами качения создает возможность задания требуемой чувствительности параметра К к различным участкам поверхностей путем их соответствующего нагружения.

Рис. 20. Схема воздействия характеристик подшипникового узла на диагностический параметр НИВ

С учетом указанных особенностей выделение необходимой информации о состоянии объекта осуществляется путем создания алгоритмов обработки информации о флуктуирующем значении его сопротивления (проводимости), адаптированных к имеющему место в объекте или создаваемому при диагностировании характеру его нагружения.

14.7.3МЕТОДЫ И СРЕДСТВА ДЕФЕКТОСКОПИИ

Физические основы. Попадание дефектного участка поверхности (риски, лунки, трещины, раковины и т.п.) в нагруженную контактную зону вызывает релаксацию давления, что приводит к снижению толщины разделяющей поверхности смазочной пленки, возрастанию вероятности микроконтактирования деталей и, соответственно, значения параметра К. При этом степень влияния дефекта на К зависит от его вида и величины, а между его размерными параметрами (протяженность, глубина, объем) и значением К существуют однозначные монотонные зависимости (рис. 21).

Это явление положено в основу электрических методов дефектоскопии, которые применительно к подшипнику качения обеспечивают обнаружение регламентированных НТД повреждений рабочих поверхностей колец и тел качения как отдельного подшипника, так и опоры качения узла с глубиной поиска до поврежденного тела качения и местоположения дефекта на дорожке качения каждого из колец в условиях рабочего и тестового диагностирования.

Специфика электрорезистивных методов (отсутствие первичного преобразователя, совершающего перемещения относительно контролируемой поверхности при сканировании) и объекта диагностирования (контролируемые поверхности при работе подшипника совершают сложные относительные перемещения) обуславливает специфику принципов локализации зоны контроля на исследуемой поверхности и сканирования.

а) б) в)

Рис. 21. Примеры эпюр гидродинамического давления в контактной зоне подшипника (а) и расчетных зависимостей К от глубины (6) и протяженности (в) моделируемой раковины:

1 - дефект отсутствует, А = 0,612 мкм; 2 - глубина дефекта 0,212 мкм, протяженность 236 мкм, А = 0,547 мкм;

3 - глубина дефекта 1мкм, протяженность 221 мкм, А = 0,354 мкм; 4 - глубина дефекта 1мкм, протяженность 236 мкм, А = 318 мкм

Принцип локализации зоны контроля заключается в обеспечении неизменного положения исследуемой рабочей поверхности относительно вектора радиальной составляющей нагрузки Fr за время измерения Ти параметра К:

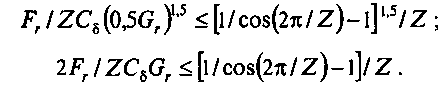

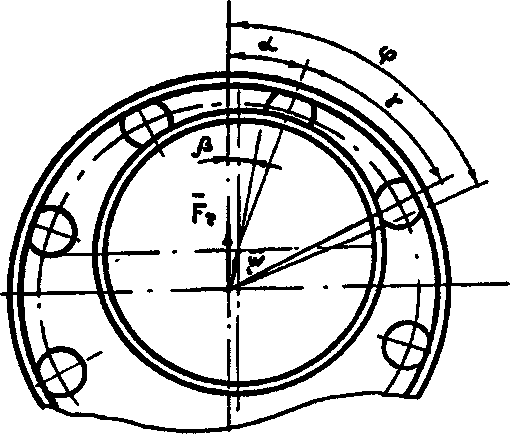

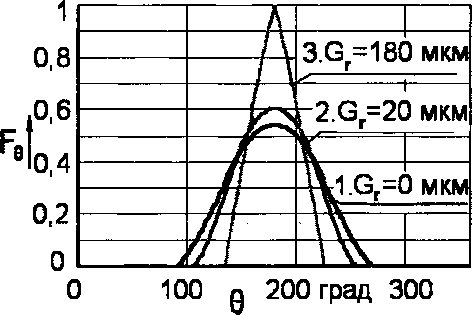

За счет радиальной силы происходит односторонний выбор зазора, и в подшипнике образуется зона нагружений, ограниченная некоторым угловым сектором ±φ0 (рис. 22). В этом случае зона контроля совпадает с зоной нагружения, расположена симметрично вектору Fr, а нагрузка в ее пределах изменяется от максимального значения в центре до 0 на ее границах (рис. 23). Минимально возможный размер зоны контроля, обеспечивающий наилучшую чувствительность и разрешающую способность метода, определяется угловым расстоянием между телами качения (φ0 = γ) и обеспечивается для шариковых и для роликовых подшипников при выполнении условий:

В этом случае относительная нагрузка Fθ на тело качения с координатой θ < γ, определяется только значением 0 (кривые 3 на рис. 23):

Рис. 22. Схема радиально нагруженного подшипника качения

а)

О 100 g 200 град 300

б)

Рис. 23. Распределение Fθ в зоне нагружения подшипника типа 306 для различных значений радиального зазора Gr при Fr = 3 кН (а) и для различной нагрузки F, при Gr = 20 мкм и θ = 180° (б)

Принцип сканирования заключается в изменение относительного положения исследуемой поверхности и вектора Fr при обеспечении неизменной чувствительности диагностического параметра к состоянию контролируемых участков поверхностей и стабилизации влияния на его значение качества неконтролируемых поверхностей и прочих факторов. Пути реализации данного принципа могут быть различными: перемещение контролируемой поверхности относительно Fr; изменение направления Fr относительно поверхности; анализ взаимного положения Fr и поверхности при работе объекта в эксплуатационных режимах и автоматическое управление алгоритмом обработки информации.

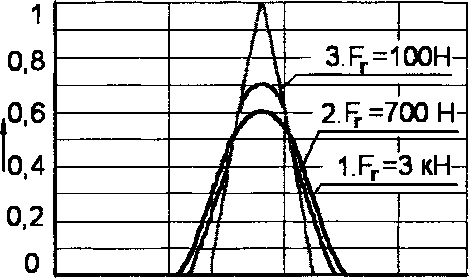

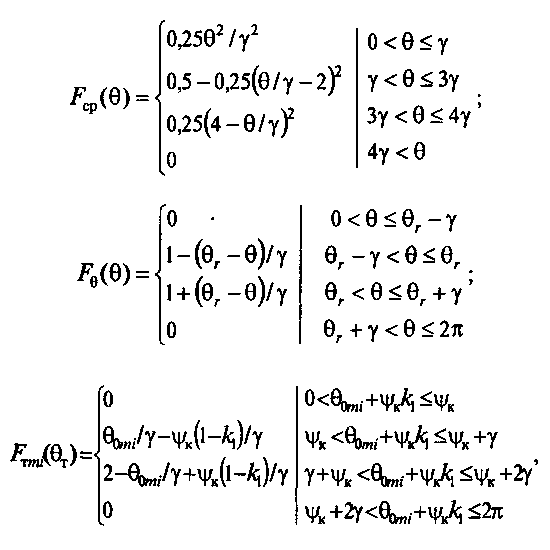

Алгоритмы диагностирования подразделяются на рабочие (пассивные) и тестовые (активные), на алгоритмы с непрерывным последовательным, дискретным зональным и дискретным зонально-селективным сканированием (рис. 24).

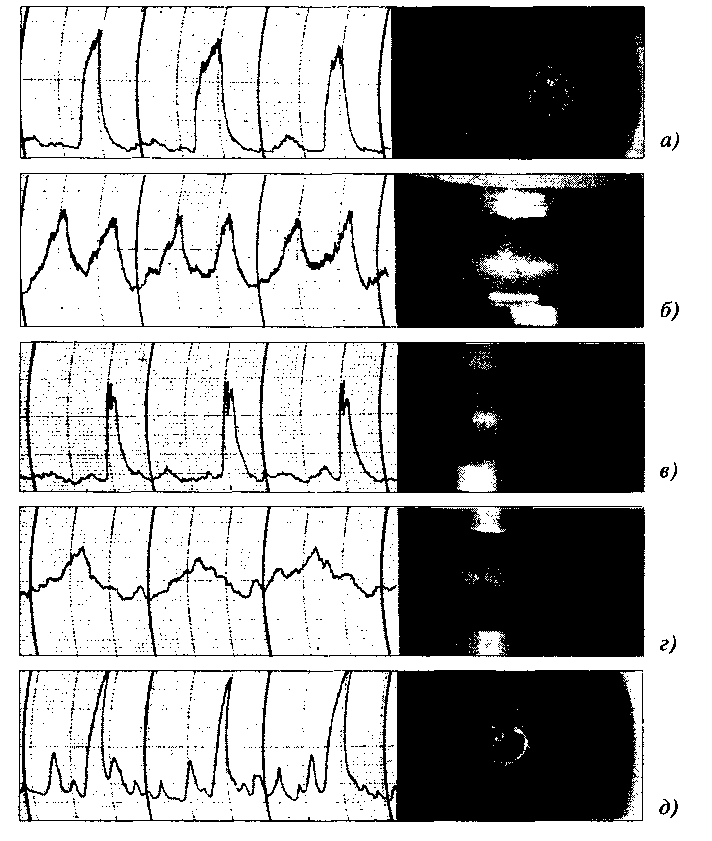

При реализации непрерывного сканирования путем изменения взаимного положения исследуемой поверхности и вектора нагрузки с постоянной скоростью сканирования ωск осуществляют перемещение зоны контроля по этой поверхности при непрерывной регистрации диагностического параметра K(t). О наличии дефекта судят по характерному увеличению (всплеску) параметра Кл относительно фонового уровня Кф, о его местоположении - по координате всплеска, соответствующей расположению дефекта на линии действия нагрузки, а о размерах дефекта - по величине всплеска. На рис. 25 в качестве иллюстрации представлены примеры характерных диаграмм K(t) при поиске дефектов рабочих поверхностей бывших в эксплуатации подшипников (алгоритм непрерывного последовательного сканирования за счет изменения положения контролируемой поверхности относительно Fr) и фотографии выявленных дефектов.

Алгоритмы дискретного зонального сканирования предусматривают деление поверхности на участки, смещенные друг относительно друга на шаг сканирования ωск, и получение информации о каждом из участков (теле качения) путем измерения параметра Ki при совмещении центра участка (тела) с направлением нагрузки.

При реализации алгоритмов дискретного зональноселективного сканирования подшипник работает в эксплуатационных режимах, а информация о различных участках контролируемой поверхности формируется путем анализа взаимного расположения поверхности и нагрузки и автоматического управления алгоритмом обработки информации. При этом значение параметра Ki для каждого участка поверхности определяется за несколько (Нц) циклов измерения в периоды времени нахождения этого участка в зоне контроля.

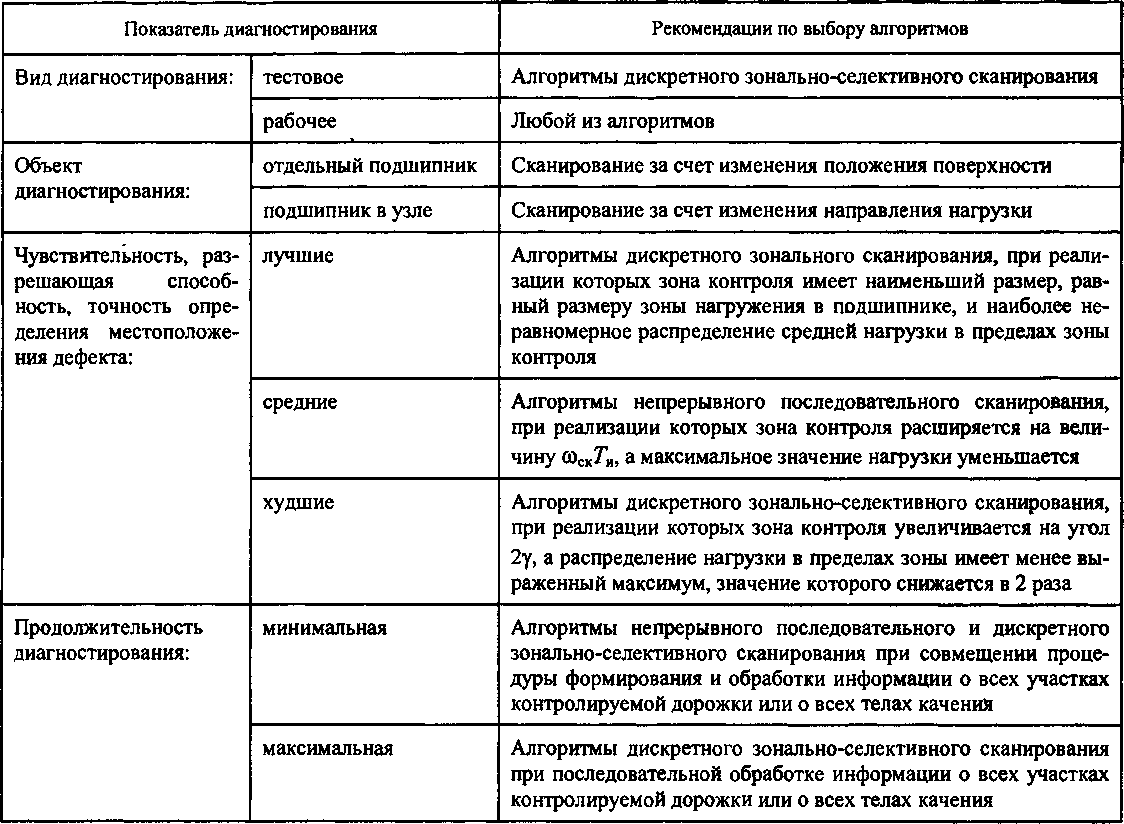

Выбор базового алгоритма осуществляется в зависимости от конструктивных особенностей объекта, этапа диагностирования и требуемых его показателей с учетом рекомендаций табл. 5.

Режимы поиска дефектов для каждого из алгоритмов задаются из условия обеспечения заданных показателей диагностирования. Их расчет производится по специальным методикам и программам, при этом в качестве исходных данных наряду с требуемыми показателями диагностирования (глубиной поиска, точностью определения местоположения дефекта, продолжительностью диагностирования) рассматриваются структурные параметры объекта и априори известные режимы; в качестве определяемых параметров – Fr, Ти, φск, ωск частоты

вращения колец (ωн(в)) или нагрузки (ωF), а в качестве критериев - максимальная чувствительность, предельно допускаемые значения флуктуаций диагностического параметра, не обусловленных изменением качества поверхностей, и нестабильности нагружения контролируемых и неконтролируемых поверхностей.

Рис. 24. Алгоритмы сканирования при поиске дефектов

Рис. 25. Примеры зависимостей К(t) при дефектоскопии подшипников 208 с различными локальными дефектами поверхностей:

а - усталостное отслаивание на шарике; б - два участка коррозионной сыпи на дорожке наружного кольца; в - трещина внутреннего кольца; г - локальный износ внутреннего кольца в виде коррозии; д - раковина усталостного выкрашивания на шарике

5. Сравнение характеристик различных алгоритмов поиска дефектов

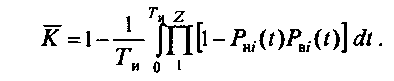

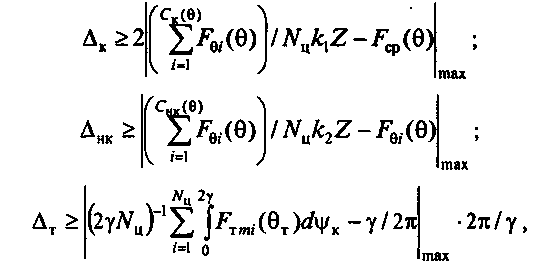

Так, например при поиске дефектов колец при дискретном зонально-селективном сканировании основными расчетными режимами являются Fr,φск и Nц, при этом Fr определяют из ранее приведенных условий обеспечения минимальных размеров зоны контроля, φск выбирают кратным Z из выражения: φск ≤ 4π  , а N ц - удовлетворяющим условиям обеспечения предельно допускаемой нестабильности эпюр средней нагрузки на контролируемом и неконтролируемом кольцах (𝛥к, 𝛥нк) и средней нагрузки тел качения (𝛥т):

, а N ц - удовлетворяющим условиям обеспечения предельно допускаемой нестабильности эпюр средней нагрузки на контролируемом и неконтролируемом кольцах (𝛥к, 𝛥нк) и средней нагрузки тел качения (𝛥т):

|

где 𝛥 - предельно допускаемая неравномерность максимума Fср (θ) на контролируемой дорожке; индексы к(нк), т - свидетельствуют о принадлежности параметра контролируемому (неконтролируемому) кольцу или телу качения; СК(НК)(θ) - число контактов точки с координатой θ дорожки качения кольца с нагруженными телами качения за Nц циклов нагружения; Fср(θ),Fθi (θ) - номинальная средняя нагрузка и нагрузка, воспринимаемая при i -м контакте с телом качения точкой дорожки качения с координатой θ; Fτ тi (θτ) - нагрузка, воспринимаемая т-м телом качения с координатой θτ в i -м цикле нагружения;

θ 0mi = γ(m-1)+2π(i -1) k1, θτ=(θ 0mi+ ψk k1) €[0, 2π] - начальная и текущая координаты т-го тела качения в i -м цикле нагружения; ψк € [0, 2γ] - угол поворота кольца с момента начала каждого из циклов.

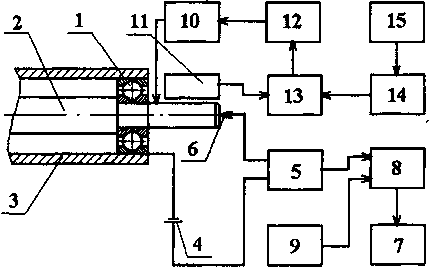

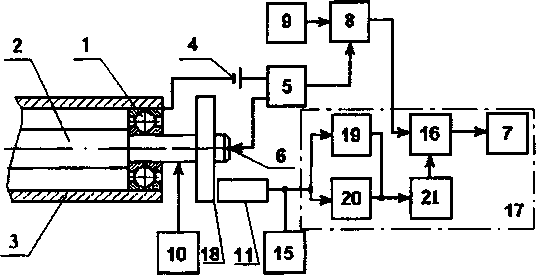

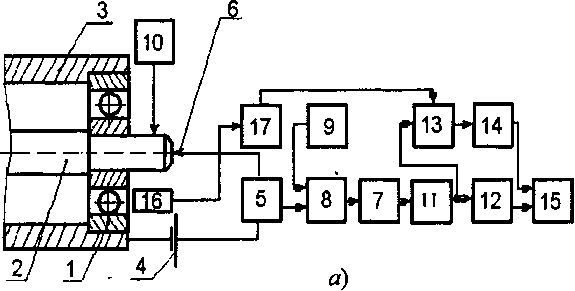

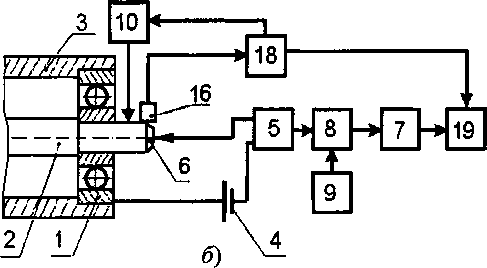

Средства поиска дефектов включают, как правило, электронные устройства (приборы и системы) для сбора и анализа измерительной информации о флуктуирующем значении диагностического параметра и стендовое оборудование для привода и требуемого нагружения объекта контроля (при рабочем диагностировании стендовое оборудование может отсутствовать). На рис. 26 в качестве примера представлены структурные схемы некоторых из них.

а)

б)

в)

в)

г)

Рис. 26. Устройства поиска дефектов тел качения (а) и колец подшипников (б-г) с дискретным зональным (а), дискретным зонально-селективным (б) и непрерывным последовательным (в, г) сканированием за счет изменения направления Fr относительно поверхности (а - в) и положения поверхности относительно Fr (г): 1 - контролируемый подшипник; 2 - вал; 3 - корпус; 4 - источник напряжения; 5 - формирователь импульсов; 6 - токосъемник; 7 - счетчик; 8 - временной селектор; 9 - генератор опорной частоты; 10-устройство нагружения; 11 - датчик углового положения; 12 - блок управления; 13 - генератор; 14 - блок задержки; 15 - одновибратор; 16 - ключ; 17- канал дискретного счета; 18 - диск с метками; 19,20 - делители частоты; 21 - триггер; 22,23 - приводы; 24 - элемент дискретного счета; 25 - интегратор;

26 - дифференциальный усилитель; 27 - регистрирующее устройство; 28 - компенсатор; 29 - пороговый элемент; 30 - отметчик; 31,32- преобразователи положения вала и Fr\ 33 - переключатель; 34 - преобразователь разности фаз

Обязательным элементом электронных устройств является цепь формирования электрического сигнала, несущего информацию о значении диагностического параметра НИВ (К). Цепь включает источник постоянного электрического напряжения 4, формирователь импульсов 5 и осуществляющие контакт с подвижными деталями объекта токосъемники 6. Она преобразует импульсы проводимости объекта контроля 1 при микроконтактировании в прямоугольные импульсы напряжения той же длительности с уровнем логической единицы на выходе формирователя 5. Сигнал, пропорциональный параметру К, формируется с помощью счетчика 7, временного селектора 8 и генератора опорной частоты 9 или путем аналогового интегрирования импульсов напряжения блоком 25.

Для реализации сканирования в условиях тестового диагностирования используется либо дополнительный привод 6, осуществляющий перемещение контролируемой поверхности относительно вектора радиальной нагрузки, либо устройство радиального нагружения 10, реализующее заданный закон нагружения объекта в процессе контроля. Поиск дефектов в условиях рабочего диагностирования при использовании алгоритма дискретного зонально-селективного сканирования предполагает наличие дополнительных измерительных каналов для получения апостериорной информации о текущем взаимном расположении контролируемой поверхности (детали) и Fr, необходимой для автоматического управления алгоритмом обработки данных.

14.7.4 МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ ОТКЛОНЕНИЙ ФОРМЫ ПОВЕРХНОСТЕЙ

Физические основы. Значение диагностического параметра К в каждый момент времени t определяется соотношением толщины смазочной пленки и параметров микро- и макрогеометрии участков поверхностей в нагруженных контактных зонах. При работе объекта в контактные зоны попадают различные сочетания участков поверхностей при различных нагрузках, следствием чего является непрерывное изменение функции K(t) которая имеет детерминированную составляющую, определяемую конструктивными особенностями объекта контроля. Отклонения макрогеометрии рабочих поверхностей (овальность, гранность) приводят к периодическому изменению кривизны контактирующих поверхностей в зонах трения деталей, изменению размеров площадок контактов, толщины смазочной пленки и, как следствие, к характерной трансформации детерминированной составляющей K(t).

Это явление положено в основу электрорезистивных методов контроля отклонений формы рабочих поверхностей узлов машин и механизмов, которые применительно к подшипникам качения обеспечивают идентификацию доминирующего вида, оценку ориентации и значений отклонений макрогеометрии дорожек качения колец как отдельного подшипника, так и опоры качения в условиях рабочего и тестового диагностирования.

Контроль местно нагруженных колец подшипников и опор качения.

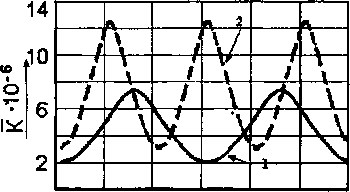

Для подшипников качения из-за периодического перераспределения нагрузки между телами качения детерминированная составляющая функции K(t) при отсутствии отклонений формы рабочих поверхностей имеет практически одну гармонику с частотой fc Z, где fc - частота вращения сепаратора.

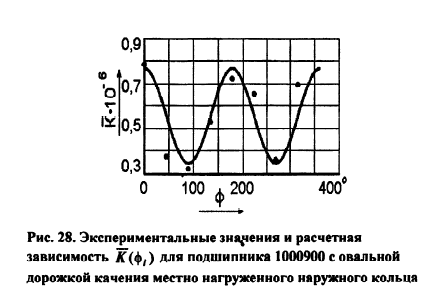

Макроотклонения дорожки качения местно нагруженного кольца (в зависимости от вида нагружения подшипника оно может быть наружным или внутренним, вращающимся или неподвижным) приводят к изменению постоянной и переменной составляющих функции K(t), причем степень и характер влияния определяются не только видом и значением макроотклонений, но и их ориентацией относительно Fr. Характерно, что зависимость параметра К от угловой координаты ф расположения кольца относительно вектора Fr содержит практически одну гармоническую составляющую (рис. 27) с частотой, соответствующей доминирующему виду макроотклонений его дорожки качения (для овальности - вторая гармоника, трехгранности - третья и т.п.), и фазовыми углами, характеризующими ориентацию макроотклонения (направление овальности наружного кольца соответствует координатам минимума, а внутреннего - максимума второй гармоники).

Рис. 27. Зависимости K( ф) для подшипника с овальностью (7) и трехвершинной огранкой (2) дорожки качения местно нагруженного кольца.

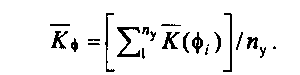

В соответствии с указанным явлением при контроле в качестве диагностических параметров используются амплитуды и фазовые углы характерных гармонических составляющих функции K( ф). При этом обобщенный алгоритм контроля заключается в получении и гармоническом анализе зависимости K( ф). Для этого контролируемое кольцо условно разбивают на пу участков (пу > 2Mmax + 1), получают пу отсчетов K( ф i), совмещая каждый раз направление Fr с центром i -го участка дорожки качения (с угловой координатой фi = 2πi/ny) и проводят гармонический анализ функции. Вид доминирующего макроотклонения идентифицируют сравнением амплитуд информационных гармоник, а его ориентацию - по фазовому углу соответствующей гармоники.

Пример результатов контроля подшипника представлен на рис. 28.

Контроль циркуляционно нагруженного кольца подшипника.

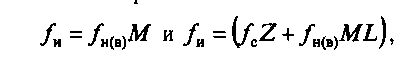

Макроотклонения дорожки циркуляционно нагруженного кольца наряду с изменением постоянной и переменной составляющих функции K(t) вызывают изменение ее спектрального состава. При этом каждому виду макроотклонений соответствует характерный только для него набор информационных составляющих, изменение значения отклонения лишь перераспределяет их весомость, а частоты информационных составляющих (fИ) определяются из выражений:

Где fН(В) - частота вращения кольца; М = 2 для овальности и М — 3, 4,... для огранки соответствующего порядка; L= 1,2,....

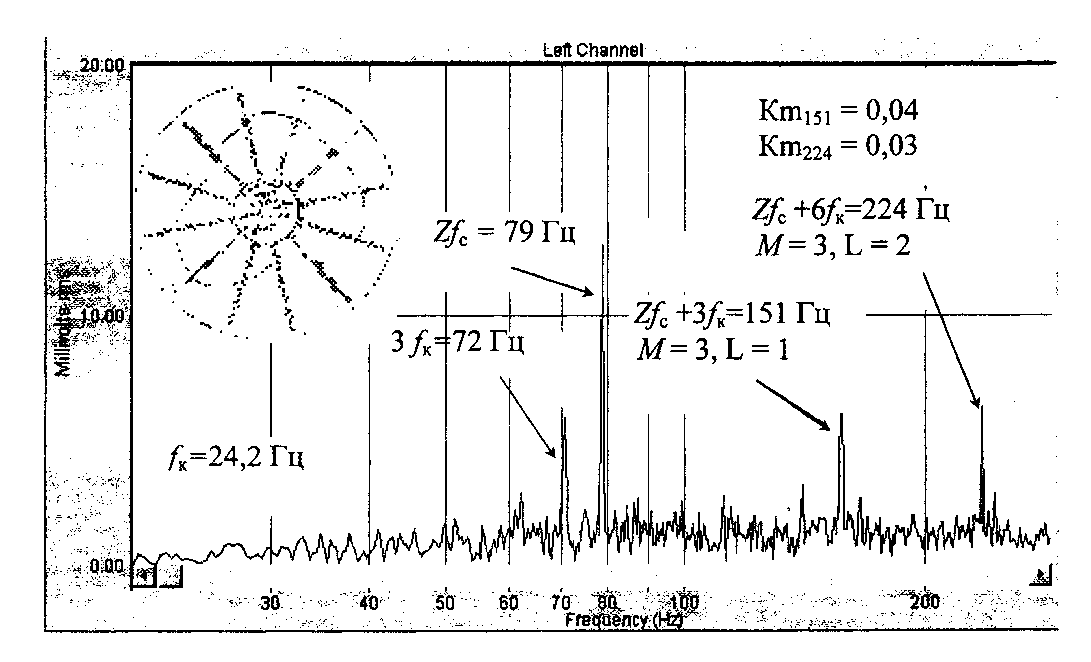

В соответствии с указанным явлением при контроле в качестве диагностических параметров используются спектральные характеристики функции K(t), в частности, параметр Кт =(Kf)2/(K0)2, характеризующий энергетический вклад гармонических составляющих на информационных частотах в спектр K(t), где (KF)2 и (К0)2 - мощности частотной и всей переменной составляющей функции K(t).

Обобщенный алгоритм контроля заключается в спектральном анализе функции K(t), результатом которого является распределение амплитуд или спектральной плотности мощности частотных составляющих сигнала. При этом вид доминирующего макроотклонения идентифицируют по совокупности информационных частот, соответствующих наиболее мощным пикам спектра, а его значение Q оценивают на основе рассчитанных для характерных составляющих сигнала значений Кт и функциональных зависимостей Km(Q), полученных предварительно расчетным путем (по диагностической модели) или экспериментально (путем градуировки). В основу алгоритма функционального преобразования сигнала из временной области в частотную заложено преобразование Фурье для дискретно-временных величин, а обеспечение требуемой точности анализа при малых значения Ти достигается путем усреднения текущих (выборочных) спектров.

Пример результатов контроля подшипника представлен на рис. 29.

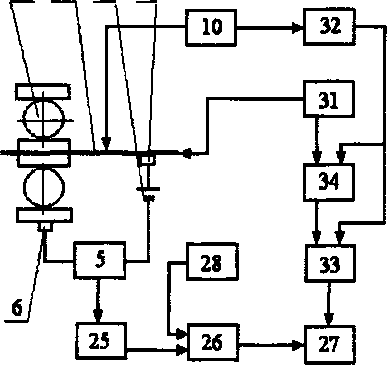

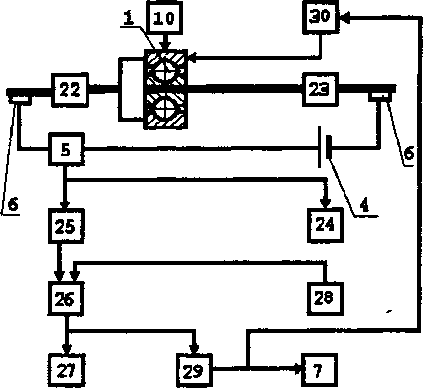

Средства контроля также включают электронные устройства и стендовое оборудование. Принцип их построения иллюстрируется структурными схемами, представленными на рис. 30

29. Спектрограмма K(t) для подшипника 208 с трехгранностью дорожки качения циркуляционно нагруженного внутреннего кольца и круглограмма контролируемой дорожки качения.

Рис. 30. Устройства контроля циркуляционно (а) и местно (б) нагруженных колец:

1 - подшипник; 2 - вал; 3 - корпус; 4 - источник напряжения; 5 - формирователь импульсов; 6 - токосъемник; 7 - счетчик; 8 - временной селектор; 9 - генератор опорной частоты; 10 - устройство нагружения; 11 - ЦАП; 12,14 - квадратичные детекторы; 13 - управляемый полосовой фильтр; 15 - преобразователь отношений; 16- датчик; 17 - измеритель частоты; 18- блок управления; 19 - вычислительное устройство.

14.7.5 МЕТОДЫ И СРЕДСТВА КОМПЛЕКСНОГО ДИАГНОСТИРОВАНИЯ ПОДШИПНИКОВ И ОПОР КАЧЕНИЯ

Перспективным направлением повышения достоверности диагностирования узлов машин и механизмов является реализация комплексного подхода, сущность которого применительно к опорам качения заключается в следующем:

• в качестве объекта диагностирования рассматривается не собственно подшипник, а система «подшипник - сборка - смазка - режимы и условия работы»;

• диагностирование проводится на различных этапах жизненного цикла изделий (входной контроль новых подшипников и дефектация бывших в эксплуатации подшипников, диагностирование опор в процессе проведения механосборочных работ, диагностирование подшипников в процессе эксплуатации ответственных изделий, проведении исследований и испытаний);

• на каждом из этапов наряду с определением нормируемых в НТД параметров технического состояния подшипника осуществляется комплексная оценка его фактического состояния, как системы, с учетом решаемых задач.

Общий принцип комплексной оценки состояния подшипника как системы заключается в обеспечении для каждого участка поверхности наружного и внутреннего колец, а также каждого тела качения одинаковых условий влияния их состояния на значение диагностического параметра при режимах и условиях работы объекта, соответствующих эксплуатационным.

Специфика целей, задач и объектов диагностирования на различных этапах жизненного цикла изделий обуславливает специфику алгоритмов и средств диагностирования, а также критериев выбора режимов, обеспечивающих требуемые показатели диагностирования.

Входной контроль новых подшипников наиболее эффективен при изготовлении и ремонте сложных, ответственных и дорогостоящих изделий, а также изделий с тяжелыми условиями работы подшипников. Задача комплексной оценки состояния - выявление подшипников, обладающих потенциально низкой надежностью при конкретных режимах и условиях эксплуатации в данном виде изделий.

Алгоритм контроля заключается в следующем: подшипник смазывают требуемым количеством смазочного материала заданного состава, устанавливают на стендовое оборудование, имитирующее эксплуатационные режимы (частоты вращения колец, характер нагружения) и измеряют К. При этом решение о целесообразности установки подшипника в изделие принимают из условия К ≤Кдоп.

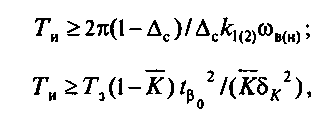

Значение ТИ выбирается из условий обеспечения требуемой точности выполнения принципа комплексной оценки из выражений:

где kl(2) = 0,5(d0 ± Dw cosα0)/ d0; do - средний диаметр

подшипника; Dw - диаметр тел качения; α0 - угол контакта; 𝛥с, δк - допускаемые значения относительной погрешности из-за некратности ТИ значению 1/fс и оценки РК по К; tβo - квантиль распределения для доверительной вероятности β0.

Значение КД0П определяется из условия обеспечения требуемого уровня надежности объекта. Методика основывается на теоретических зависимостях между К и коэффициентом толщины пленки λ, связь которого с долговечностью подшипников широко известна. Задаваясь требуемым уровнем долговечности подшипника, по справочным данным определяют соответствующее значение λ, а по диагностической модели - значение КД0П (λ). Например, для подшипника 208 получены зависимости (рис. 31):

Значение КД0П определяется из условия обеспечения требуемого уровня надежности объекта. Методика основывается на теоретических зависимостях между К и коэффициентом толщины пленки λ, связь которого с долговечностью подшипников широко известна. Задаваясь требуемым уровнем долговечности подшипника, по справочным данным определяют соответствующее значение λ, а по диагностической модели - значение КД0П (λ). Например, для подшипника 208 получены зависимости (рис. 31):

Рис. 31. Зависимости К(Х) для подшипника 208 при различных значениях А = Fr2/3 10-9/Sm2

Диагностирование опор качения при проведении механосборочных работ выполняется с целью контроля качества сборки узла, проведения регулировки. Задача - оценка фактического состояния подшипника, сформировавшегося при сборке узла. Алгоритм диагностирования основывается на оценке интегральных параметров функции K(t): К и (σк /К)2, где σк - среднеквадратическое значение K(t). Алгоритм рабочего диагностирования заключается в измерении указанных параметров при работе узла в эксплуатационных режимах, при этом условия выбора Ти аналогичны вышеизложенным. Алгоритм тестового диагностирования базируется на алгоритме контроля отклонений формы местно нагруженного кольца, при этом в качестве диагностического используется параметр Кф:

|

Дефектация бывших в эксплуатации подшипников проводится при техническом обслуживании и ремонте изделий с целью оценки степени износа подшипника и принятия решения о возможности его эксплуатации в течение следующей межконтрольцой наработки. Задачи различаются в зависимости от объекта: при дефектации опор качения определяется фактическое состояния подшипника с учетом качества смазочного материала и влияния прочих факторов; при дефектации демонтированного подшипника оценивается степень износа рабочих поверхностей.

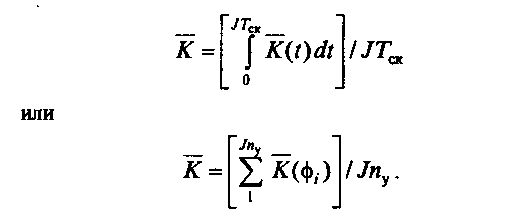

В качестве диагностического параметра используется К. Диагностирование опор качения рабочее. Диагностирование демонтированного подшипника тестовое, при этом определяется среднее значение К за несколько (J) периодов непрерывного или дискретного сканирования при реализации любого из алгоритмов поиска дефектов:

Рекомендации по выбору режимов соответствуют базовым алгоритмам.

Диагностирование подшипников при эксплуатации изделий, проведении испытаний и научных исследований. Объект - подшипниковая система с учетом всего комплекса влияющих факторов. Основная цель - получение комплексной оценки состояния объекта. Алгоритм диагностирования заключается в измерении интегральных электрических параметров при работе объекта в эксплуатационных режимах и условиях.

Установлена высокая эффективность электрорезистивных методов комплексной оценки состояния опор качения при решении следующих научно-производственных задач:

• предотвращение внезапных отказов высокоскоростных опор при эксплуатации машин и механизмов;

• мониторинг процесса технологической обкатки высокоскоростных опор с пластичным смазочным материалом;

• обоснование режимов работы и экспресс- контроль систем с малым расходом смазочного материала;

• идентификация вида и количественная оценка состояния смазки в подшипнике;

• оценка характера и параметров закона распределения сопротивления объекта при полужидкостной смазке.

Средства комплексного диагностирования узлов машин и механизмов подразделяются на группы, характеризуемые спецификой назначения и предъявляемых требований.

Дата добавления: 2015-09-06; просмотров: 291 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЭКСПЕРТНЫЕ СИСТЕМЫ (ЭС) | | | ФИЗИЧЕСКИЕ ОСНОВЫ ОПТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ |