Читайте также:

|

Щебінь

𝜌н=1300 кг/

𝜌 = 2500 кг/

Фракція 10…20

W = 0,5%

Пісок - Мкр – 2

𝜌н = 1400 кг/

𝜌 = 2500 кг/

W =0,5%

1. Визначають В/Ц в залежності від потрібної міцності, терміну твердіння бетону.

В/Ц=  =

=  =0,52

=0,52

де,  марка цементу, кг/ см²,

марка цементу, кг/ см²,

- марка бетону, кг/ см²,

- марка бетону, кг/ см²,

А - коефіцієнт, який враховує якість матеріалів, А-0,6.

2. Визначають витрати води (л) в залежності від погрібної рухливості бетонної суміші, виду і крупності заповнювача згідно таблиці.

В=175 л.

3. Визначають витрати цементу (кг)

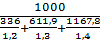

Ц=В: В/Ц =  = 336кг.

= 336кг.

4. Визначають витрати щебеню (гравію) (кг)

Щ =  =

=  = 615 кг.

= 615 кг.

де,  - пустотність щебеню Пщ = 48%

- пустотність щебеню Пщ = 48%

- насипна щільність щебеню, кг/л

- насипна щільність щебеню, кг/л

- істина щільність щебеню, кг/л.

- істина щільність щебеню, кг/л.

- коефіцієнт розсувки зерен щебеню розчином

- коефіцієнт розсувки зерен щебеню розчином

5. Визначають витрати піску (кг)

П = [1000 - (Ц /  ц + В + Щ /

ц + В + Щ /  щ)]

щ)]  п =

п =

=[1000-(336/3,0+175+615/2,5)]х2.5= 1176,75 к

Ц,В,П,Щ - витрати цементу, води, піску і щебеню відповідно (кг);

ц,

ц,  щ,

щ,  п - істинна щільність цементу,щебеню,піску (кг/л)

п - істинна щільність цементу,щебеню,піску (кг/л)

6. Коректуємо склад бетону враховуючи вологість інертних:

Для щебеню:  = 3,07

= 3,07

615 - 3,07=611,9 кг

Для піску:  = 8,88

= 8,88

1176,75 – 8,88=1167,8 кг

Для води:

175 – (3,07+8,88)=186,9 л.

7. Для виробництва бетону, залізобетону та напружених бетонів що використовуються в зимових умовах і в умовах понижених температур застосовується добавка Релаксол-Антифриз. Вона збільшує тепловиділення і інтенсивність гідратації цементу. Підвищує експлуатаційні властивості виробів (міцність, морозостійкість, водонепроникність).

Д =  = 6,72 кг.

= 6,72 кг.

Таблиця №15

| Назва матеріалу | Одиниці виміру | Витрати на 1 м³ бетону |

| Цемент | т | 0,315 |

| Пісок | м³ | 0,347 |

| Щебінь | м³ | 0.831 |

| Вода | л | |

| Добавка | кг | 7,88 |

3.10.4 РОЗРАХУНОК І ВИБІР СКЛАДІВ В’ЯЖУЧИХ І ЗАПОВНЮВАЧІВ

СКЛАД ЦЕМЕНТУ

Склад цементу

Запас цементу (Ц), який потрібний для виконання виробничої програми заводу, розраховується за формулою:

Ц =  =

=  = 179,7т.

= 179,7т.

де Пр – річна продуктивність заводу, м3

Ц´ – витрата цементу на 1 м3 з врахуванням витрат, т

Зц – запас цементу на складі, доби

0,9 – коефіцієнт заповнення силосів

Р – номінальна кількість робочих діб в році.

Приймаємо типовий склад цементу № проекту 409-29-63 вмістом 240 т.

СКЛАД ЗАПОВНЮВАЧІВ

Виробничий запас заповнювачів визначається за формолою:

- Для піску

Qп =  =

=  = 568,5 м3

= 568,5 м3

де Пр – річна продуктивність заводу, м3

З – запас заповнювачів на складі, доби

П– витрати піску на 1 м3 з врахуванням витрат

Р – номінальна кількість робочих діб в році.

- Для щебеню

Qщ =

= 320,5 м3

= 320,5 м3

Загальний запас становить

Qс = Qщ + Qп = 1383 + 470 = 1853 м3

Для розрахунку площі складу визначаємо об’єм штабелів

- для щебеню

Vщ =  =

=  = 321,4 м3

= 321,4 м3

Де H – прийнята висота штабелю

– кут природнього відкосу матеріалу (tg400=0,839)

– кут природнього відкосу матеріалу (tg400=0,839)

Визначаємо діаметр основи конусу

Dщ =  =

=  = 14,3 м

= 14,3 м

Визначаємо площу основи штабелю

Fщ =  =

=  = 160,5 м²

= 160,5 м²

Приймаємо 1 штабель для щебеню об’ємом 321,4 м3.

- для піску

Vп =  =

=  = 579 м3

= 579 м3

Де H – прийнята висота штабелю

– кут природнього відкосу матеріалу (tg400=0,839)

– кут природнього відкосу матеріалу (tg400=0,839)

Визначаємо діаметр основи конусу

Dп =  =

=  = 17,4 м

= 17,4 м

Визначаємо площу основи штабелю

Fп =  =

=  = 237,6 м²

= 237,6 м²

Приймаємо 1 штабель для піску об’ємом 237,6 м3.

Визначаємо корисну площу складу

F = nщ × Fщ +nп× Fп = 1 ×160,5 + 1 × 237,6 = 398,1 м²

Де nщ, nп - кількість прийнятих штабелів відповідно для щебеню і піску

Загальна площа складу піску з врахуванням проходів і проїздів

F = Кn × F = 1,5×(160,5+237,6)= 597,2 м²

Де Кn – коефіцієнт, який враховує збільшення площі складу за рахунок влаштування проходів і проїздів, (Кn= 1,5)

3.10.5 РОЗРАХУНОК БЕТОНОЗМІШУВАЛЬНОГО ЦЕХУ

1. Визначаємо коефіцієнт виходу бетонної суміші

β =  =

=  = 0,63

= 0,63

де Ц,П,Щ – відповідно витрати цементу, піску, щебеню на 1м3, кг

ρн1,ρн2,ρн3 – відповідно насипні щільності цементу, піску, щебеню.

2. Вибираємо змішувач примусової дії СБ-35 з об’ємом 2000 л

3. Визначаємо об’єм готового замісу

Vзам= β×Vб/з= 0,63×2000 = 1260 л

4. Встановлюємо час змішування tзм= 50 с.; в зимовий період tзм= 62,5 с.

5. Визначаємо кількість замісів

N=35 замісів

6. Встановлюємо потрібну кількість матеріалів на 1 заміс

- цементу

Ц´= Vзам×Ц/1000= 1260×336/1000=423,36кг

- піску

П´= Vзам×П/1000= 1260×1176,75/1000=1482,70кг.

- щебеню

Щ´= Vзам×Щ/1000= 1260×611,9/1000=770,9кг.

- води

В´=Vзам×В/1000= 1260×186,9/1000=235,4л.

- добавки

Д´ =Vзам×Д/1000= 1260×6,72/1000=8,46кг.

7. Встановлюємо потрібну кількість матеріалів для роботи бетонозмішувача

- цементу

Ц´´= Ц´×n×З= 423,36×35×2=29635,2 кг.

- піску

П´´= П´×n×З= 1482,70×35×2=103789 кг.

- щебеню

Щ´´= Щ´×n×З= 770,9×35×2= 53963 кг.

- води

В’’= В’×n=235,4×35= 8134 л.

- добавки

Д´´= Д´×n× З= 8,46×35×4= 1184,4 кг.

де n – кількість замісів за годину;

З – запас матеріалів у витратних бункерах, год.

8. Визначаємо об’єм витратних бункерів

- цементу

Бц=  =

=  = 24,696 м3

= 24,696 м3

Приймаємо 2 бункера по 12,348 м3 кожен

- піску

Бп=  =

=  = 74,135 м3

= 74,135 м3

Приймаємо 2 бункера по 37,067 м3

- щебеню

Бщ=  =

=  = 41,510 м3

= 41,510 м3

Приймаємо 2 бункера по 20,755 м3

9. Визначаємо потрібну кількість бетонозмішувачів

m =  =

=  = 1,9 шт.

= 1,9 шт.

де Пр – річна продуктивність цеху, м3;

Р – річний фонд часу, год.;

Vзам– об’єм готового замісу, л.;

n– розрахункова кількість замісів за годину.;

К – коефіцієнт використання обладнання, К=0,8.

Приймаємо 2 бетонозмішувачі примусової дії СБ-35 об’ємом 2000 л.

ЗАГАЛЬНА ХАРАКТЕРИСТИКА СКЛАДІВ

СИРОВИННИХ МАТЕРІАЛІВ

СКЛАД В’ЯЖУЧОЇ РЕЧОВИНИ

Таблиця №16

| Вид в’яжучої речовини | Марка | Добова потреба, т | Норма зберігання, доби | Об’єм складу, т | Місткість силоса, т | Кількість силосів, шт |

| Цемент | М 600 | 2,49 |

СКЛАД ЗАПОВНЮВАЧІВ

Таблиця №17

| Вид заповнювача | Фракція, крупність | Добова потреба, м3 | Норма зберігання, доби | Об’єм складу, м3 | Об’єм штабелю, м3 | Кількість штабелів, шт |

| Щебінь | 5…20 | 3,46 | 321,4 | 321,4 | ||

| Пісок | 6,13 | 237,6 | 237,6 |

СКЛАД АРМАТУРИ

| Вид арматурної сталі | Форма поставки | Добова потреба, т | Норма зберігання, доби | Площа складування, м2 |

| Дротяна | Залізниця | 0,056 | 11,2 |

Таблиця №18

3.10.6 РОЗРАХУНОК СКЛАДУ МЕТАЛУ І ГОТОВОЇ ПРОДУКЦІЇ

Розрахунок складу металу

При розрахунку складу метала необхідно керуватися наступними нормами:

1. Запас арматурної сталі на складі......................... 20-25 діб

2. Витрати арматурної сталі приймаються по кресленням виробів з врахуванням відходів

3. Маса металу, яка розміщується на 1 м2 площі складу

- сталь в мотках......................................................... 1,2 т

- сталь прутках і сортовий прокат.......................... 3,2 т

- смугова сталь........................................................... 2,1 т

- листова сталь............................................................. 3,0 т

- сітки в рулонах................................................. 0,4 т

- бухти в бункерах.................................. 3,0 т

4. Коефіцієнт використання площі складу при зберіганні арматурної сталі на стелажах і в закритих складах ємністю:

- до 500 т................................................................... З

- більше 500т............................................................ 2

Площа складу визначається за формулою:

Fa =  × З ×

× З ×  ; (м2)

; (м2)

Fa =  ×3× 20 = 11,2 (м2)

×3× 20 = 11,2 (м2)

| де | П с - добова потреба арматурної сталі з врахуванням відходів, т З - запас арматури на складі, сут. Nзб - маса металу, розміщеного на 1 м2 площі складу Кпр - коефіцієнт використання площі складу. |

3.10.7 РОЗРАХУНОК ФОРМУВАЛЬНОГО ЦЕХУ

1. Встановлюємо розміри форми

2. Згідно норм технологічного проектування вибирається цикл формування

Тц = 15 хв.

3. Потрібна кількість формовок

Ф = П/А, (формовок)

де, П – річна виробнича програма виробів в штуках (визначається шляхом ділення продуктивності на об’єм бетону в одному виробі);

А – кількість виробів, які формуються в одній формі;

Ф = 157407/8= 1967 (формовок)

4. Річна кількість циклів формування

ЦР =Тр* 60/Тц, (циклів)

де, Тр– річна кількість робочих годин за рік (визначається шляхом множення кількості робочих діб на рік на кількість змін за добу і на тривалість однієї зміни;)

Тц – тривалість формування за один цикл, хв.

ЦР =253*2*8*60/15 = 16192 (циклів)

5. Необхідна кількість постів для виконання програми становить

С = Ф/Цр. , (постів)

С =19676/16192 ≈1.2 (поста)

Приймаємо 2 поста

6. Визначається кількість постів для виконання технологічних операцій

1. Відпуск напруженої арматури

2. Кантування

3. Виймання виробів

4. Чистка

5. Змазка

6. Встановлення струно пакету

7. Натяг струно пакету

8. Вкладання і ущільнення бетонної суміші

9. Ущільнення віброштампом

10. Часткове негайне розпалублення

11. Чистка формувальних елементів

7. Визначається довжина поста

Ln = 11,3+0,8=12,1м.

8. Визначається кількість ліній конвеєру

1лінія – 5*12,1+11,3=59,7 м;

2лінія – 4*12,1+11,3=47,6 м;

Приймаємо 2 лінії конвеєру

9. Встановлюється тип камери і цикл теплової обробки

Для ТО виробів приймаємо ямну камеру.

Встановлюємо ТТО =10,5 год. (1,5+3+4+2)

10. Розрахунок теплового агрегату

10.1 Довжина камери

Lк = n*Lф+(n+1)* L1 , (м)

де, n – кількість форм, які вкладаються по довжині камери;

Lф – довжина форми, м;

L1 – відстань між формою і стінкою камери, приймається рівною 0,4 … 0,5 м.

Lк = 1*11,3+(1+1)* 0,5=12,3 (м)

10.2 Ширина камери

Вк = n1*Вф+(n1+1)*В1, (м)

де, n1 – кількість форм, які вкладаються по ширині камери;

Вф– ширина форми, м;

В1 - відстань між формою і стінкою камери, приймається рівною 0,35 …0,4 м.

Вк =3*0,808+(2+1)*0,4=3,62 (м)

10.3 Висота камери

Н = n2 * (Нф+Н1)*Н2+Н3, (м)

де, n2 – кількість форм по висоті камери;

Нф– висота форми, м;

Н1 – відстань між формами в камері, Н1 =0,3 м;

Н2 – відстань між формою і дном камери, Н2 = 0,15 м;

Н3 – відстань між верхнім виробом і кришкою камери, Н3 = 0,05 м.

Н =7*(0,158+0,3)+0,15+0,05=3,4 м.

11. Визначається кількість виробів в камері

, (штук);

, (штук);

де, t1 – тривалість завантаження камери, хв..;

t1 =Тц*n, (хв.)

де, Тц – цикл формування, хв.;

n – кількість виробів в одній камері;

t2 – тривалість теплової обробки, хв…, t2 = ТТО *60;

t3 – тривалість розвантаження і очистки камери, приймається рівним t 1

с – кількість постів формування.

(штук);

(штук);

t1 = 15*21=315 хв.

t2=10,5*60=540 хв.

t3=15*21=315 хв.

12. Визначається кількість камер

Nк = Nв /n, (камер)

Nк = 168/21=8 (камер)

13. Визначається потрібна кількість форм на виробничу програму

Nф=(Ni + Nn+ Np)*1,05 (форм)

де, Ni – кількість форм в камерах;

Nn – кількість форм на формувальних постах (Nn = с)

Nр – кількість форм на розпалубці і підготовці, приймається згідно прийнятих постів чистки, змазки, армування тощо.

Nф=(21+2+9)*1,05=33,6 (форми)

Приймаємо 34 форми

3.10.8 РОЗРАХУНОК СКЛАДУ ГОТОВОЇ ПРОДУКЦІЇ

При проектування складу потрібно керуватися наступними нормами:

1. Запас виробів на складі,

- для всіх заводів, крім ВПД……………………………………….… до 14 діб

- для ВПД більше 140 тис. м2 ………………………………………. до 20 діб

- для ВПД більше 140 тис. м2………………………………………… до 14 діб.

Дата добавления: 2015-10-13; просмотров: 209 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Експеримент | | | Висота штабелювання виробів в горизонтальному положення не більше…………………………………………………………………….2,5м |