Читайте также:

|

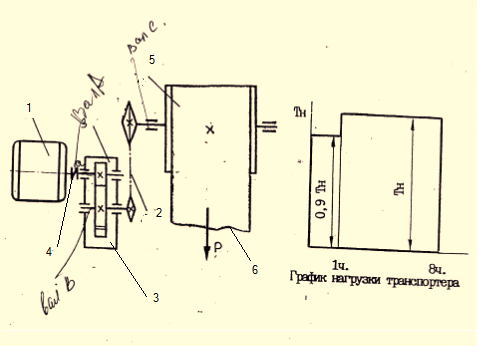

Рисунок 1 – Кинематическая схема

1 – электродвигатель;

2 – цепная передача;

3 – одноступенчатый цилиндрический косозубый редуктор;

4 – муфта упругая;

5 – приводной барабан;

6 – лента конвейерная

1.2 Выбор электродвигателя. Кинематический расчёт

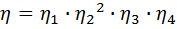

Общий КПД привода ([МУ], с. 25)

, (1)

, (1)

где  – КПД пары цилиндрических зубчатых колёс,

– КПД пары цилиндрических зубчатых колёс,  ;

;

– КПД, учитывающий потери пары подшипников качения,

– КПД, учитывающий потери пары подшипников качения,  ;

;

– КПД открытой цепной передачи,

– КПД открытой цепной передачи,  ;

;

– КПД, учитывающий потери в опорах вала приводного барабана,

– КПД, учитывающий потери в опорах вала приводного барабана,  ;

;

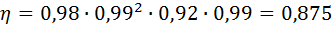

.

.

Мощность на валу барабана

; (2)

; (2)

Требуемая мощность электродвигателя

; (3)

; (3)

.

.

Угловая скорость барабана

; (4)

; (4)

Частота вращения барабана

(5)

(5)

.

.

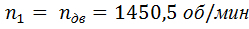

В по требуемой мощности Ртр = 13,72кВт с учётом возможностей привода, состоящего из цилиндрического редуктора и цепной передачи, выбираем электродвигатель трёхфазный короткозамкнутый серии АО2, закрытый, обдуваемый, с синхронной частотой вращения 1500 об./мин АО2-64-4 У3, с параметрами

Рдв = 17 кВт и скольжением 5,1% (ГОСТ 19 523-81). Номинальная частота вращения п дв = 1500 – ((3,3/100)∙1500) = 1450,5 об./мин  , а угловая скорость

, а угловая скорость

(6)

(6)

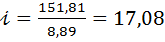

Проверим общее передаточное отношение

; (7)

; (7)

,

,

что можно признать приемлемым, так как оно находится между 7 и 36 (большее значение принимать не рекомендуется).

Частные передаточные числа (они равны передаточным отношениям) можно принять для редуктора по ГОСТ 2185 – 66  для цепной передачи

для цепной передачи  .

.

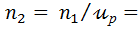

Таблица 1 – Частоты вращения и угловые скорости валов редуктора и приводного барабана

| Вал А |

|  151,82 рад/с 151,82 рад/с

|

| Вал В |  1450,5/5 = 290,1 об./мин 1450,5/5 = 290,1 об./мин

|  151,82/5

= 30,36 рад/с 151,82/5

= 30,36 рад/с

|

| Вал С |  84,93об./мин (см. выше) 84,93об./мин (см. выше)

|  8,89 рад/с 8,89 рад/с

|

Вращающие моменты:

на валу шестерни

(8)

(8)

на валу колеса

(9)

(9)

.

.

2 Расчёт зубчатых колёс редуктора

Материал шестерни – Сталь 50, улучшение, твердость 350 НB

Материал колеса – Сталь 50, улучшение, твердость 330 НB

Lh=3∙270∙2∙8=25920x

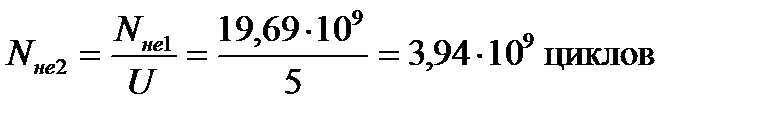

Эквивалентное число циклов перемены напряжений (6.33 ч.1[2])

- при расчете на контактную прочность

Для шестерни

(10)

(10)

-для колеса

(11)

(11)

-при расчете на изгиб

- для шестерни

-для колеса

(12)

(12)

где: с = 1 – число колес находящихся в зацеплении

Найдем коэф. долговечности (Zn и Yn)- при расчете на контактную прочность

- для шестерни

т.к. Nнe > Nнo

(13)

(13)

где:Nно1 = 3.60 × 107 циклов – базовое число циклов перемены напряжений при твердости шестерни 350 HB (рис. 9.11[1])

- для колеса

т.к. Nнe < Nнo

(14)

(14)

где:Nно2 = 3.16 × 107 циклов – базовое число циклов перемены напряжений при твердости колеса 330 HB (рис. 9.11[1])

– при изгибе

- для шестерни

(15)

(15)

Принимаем Yn1 = 1

-для колеса

Принимаем Yn2 = 1

где: Nfo = 4.00 × 106 циклов – базовое число циклов (стр. 134 ч.1[2])

Определим допускаемые напряжения для шестерни и колеса

Предел контактной выносливости (табл. 9.8[1])

sн limb1=2 × HB + 70 = 2 × 350 + 70 = 770.00 МПа

sн limb2=2 × HB + 70 = 2 × 330 + 70 = 730.00 МПа

Допускаемые контактные напряжения (9.10 [1])

где: Sн = 1.1 – коэф. безопасности (прим. к 9.10 [1])

Для передач с прямым зубом принимают наименьшее

Предел выносливости на изгиб (табл. 9.8[1])

sf limb1= HB + 260 = 350 + 260 = 610.00 МПа

sf limb2= HB + 260 = 330 + 260 = 590.00 МПа

Допускаемые напряжения при изгибе (9.14 [1])

где: Sf = 1.70 – коэф. безопасности (прим. к 9.14[1])

Ya = 1.00 – коэф. приложения нагрузки (передача нереверсивная)

Yr = 1.20 – коэф. учитывающий шероховатость поверхности

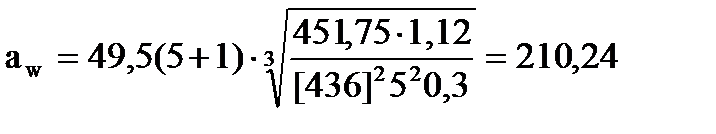

Определяем межосевое расстояние.

Межосевое расстояние из условия контактной выносливости определяется по формуле

, (16)

, (16)

где Ka– коэффициент для прямозубой передачи, Ka=49,5, [1, с. 32],

U – передаточное число редуктора,

Т– вращающий момент на ведомом валу,

КН – коэффициент, учитывающий неравномерность распределения

нагрузки, КН=1,15, [1, с.32];

[σH] – допускаемое контактное напряжение,

ψba – коэффициент ширины венца, ψba=0,3,

мм

мм

Принимаем  аω= 200мм

аω= 200мм

Определение модуля передачи.

(17)

(17)

Принимаем стандартное значение по ГОСТ 2185 - 66:

Определение чисел зубьев шестерни и колеса.

Z∑ =  , (18)

, (18)

где  – межосевое расстояние,

– межосевое расстояние,  =200 мм;

=200 мм;

m – нормальный модуль зацепления, m=4 мм.

Z∑ =  =10

=10

Принимаем Z∑=100.

Определяем числа зубьев шестерни и колеса.

Число зубьев шестерни равно:

, (19)

, (19)

где Z∑= 100 – суммарное число зубьев.

Z1=  =16,67.

=16,67.

Принимаем Z1=17.

Определяем число зубьев колеса:

Z2= Z∑ -Z1, (20)

Z2=100-17=83.

Уточняем передаточное число

(21)

(21)

где Z1 – число зубьев шестерни, Z1=17;

Z2 – число зубьев колеса, Z2=83.

U1ф=  4,9 (22)

4,9 (22)

Определение основных размеров шестерни и колеса.

Диаметры делительные:

(23)

(23)

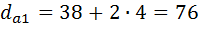

диаметры вершин

(24)

(24)

мм

мм

мм

мм

Проверяем межосевое расстояние:

aw=  мм

мм

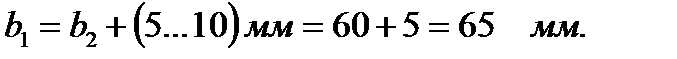

Ширина венца колеса:

(25)

(25)

Примем b2=60 мм

Ширина венца шестерни

Коэффициент ширины шестерни по диаметру:

(26)

(26)

Определяем окружные скорости и значения степени точности изготовления шестерни и колеса.

υ=  , (27)

, (27)

где  -угловая скорость шестерни

-угловая скорость шестерни

d1 – делительный диаметр шестерни.

υ =151,82⋅68/2⋅103=5,16м/с.

При данной скорости (до 10 м/с) принимаем 8 степень точности.

Определяем коэффициент нагрузки, проверяем зубья на контактное напряжение

, (28)

, (28)

где KHB – коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца, KHB=1,03,[1, табл. 3.5];

KHα- коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями, KHα=1 -для прямозубых

[1, табл. 3.4];

KHV – динамический коэффициент, KHV=1,05 [1, табл. 3.6].

Кн=1,03∙1∙1,05=1,082.

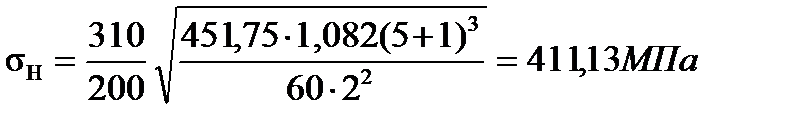

Проверяем зубья на контактные напряжения:

(29)

(29)

где aω – межосевое расстояние,

310-коэффициент для прямозубых колес.

σH=411,13МПа<  =436МПа.

=436МПа.

<

<  .

.

Определяем силы, действующие в зацеплении.

Определяем окружную силу:

Ft=  , (30)

, (30)

где Т– вращающий момент на валу шестерни,

d– делительный диаметр шестерни,

Ft=2∙90,35∙1000/68=2657H

(31)

(31)

Проверяем зубья на выносливость по напряжениям изгиба

по формуле

(32)

(32)

Здесь коэффициент нагрузки КF = КFB KFv(см. с. 42).

По табл. 3.7 при ψbd = 0.56, твердости НВ < 350 и симметричном расположении зубчатых колес относительно опор KFB = 1,065.

По табл. 3.8 KFv = 1,2.

Таким образом, коэффициент

KF = 1,065 ∙ 1,45 = 1,28;

YF — коэффициент, учитывающий форму

зуба и зависящий от эквивалентного числа зубьев

YF1 = 4,28 и Y F2 = 3,61

Допускаемое напряжение по формуле

(33)

(33)

По табл. 3.9 для стали 45 улучшенной при твердости

НВ < 350  1.8НВ.

1.8НВ.

Для шестерни

= 1,8∙350=630МПа;

= 1,8∙350=630МПа;

для колеса

= 1,8 ∙ 330= 594 МПа

= 1,8 ∙ 330= 594 МПа

[SF] = [SF]' [SF]" - коэффициент безопасности [см. пояснения к формуле C.24)], где

[SF]' = 1,75 (по табл. 3.9), [SF]" = 1 (для поковок и штамповок). Следовательно, [SF] = 1,75.

Допускаемые напряжения:

для шестерни

для колеса

Находим отношения

/YF

/YF

для шестерни

360/4,28=84,11

для колеса

339,43/3,61=94,02

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем коэффициенты YB и KFa

[см. гл. III, пояснения к формуле C.25)]:

для средних значений коэффициента торцового перекрытия

eа =1,5 и 8-й степени точности KF =0.92

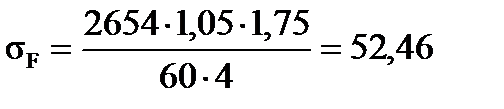

Проверяем прочность зуба колеса по формуле

(34)

(34)

Условие прочности выполнено.

3 Предварительный расчёт валов редуктора

Валы предназначены для установки на них вращающихся деталей и передачи крутящего момента.

Конструкции валов в основном определяются деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и техническими требованиями.

Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения.

Дата добавления: 2015-10-13; просмотров: 111 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ДЕЙСТВИЕ ВТОРОЕ | | | Определение геометрических параметров ступеней валов |