Читайте также:

|

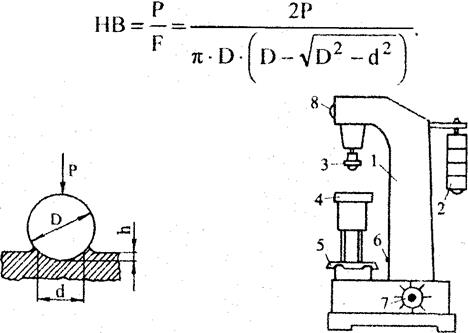

Измерение твердости по Бринеллю (ГОСТ 9012-73) заключается во вдавливании в испытываемый образец индентора в виде стального шарика определенного диаметра D под действием заданной нагрузки Р в течение определенного времени, получении отпечатка диаметром d и определении значения твердости НВ (Н - Harte, нем., твердость; В - Brinell, нем., Бринелль), как отношения приложенной нагрузки Р, (Н), к площади сферической поверхности (шарового сегмента) отпечатка F мм2 (рис.4.1):

| Рис.4.1. Схема измерения твердости по Бринеллю | Рис.4.2. Общий вид прибора для измерения твердости по Бринеллю марки ТШ-1 |

Для измерения твердости по Бринеллю применяет специальные приборы (рис.4.2): прессы электромеханического и гидравлического действия. Например, пресс электромеханического действия марки ТШ-1 (Т - твердомер, Ш - шариковый индентор) состоит из нагружающего механизма и электродвигателя, расположенных в станине 1, сменных грузов 2, индентора 3 в виде шарика, столика 4, маховика 5, кнопки включения нагружения 6 и механизма установки времени выдержки под нагрузкой 7. В качестве индентора в зависимости от характера и толщины испытуемого материала используют закаленные шарики из стали типа ШХ15 диаметром 10; 5 и 2,5 мм, а нагрузку выбирают в зависимости от какова материала как

Р = K-D2, где К - постоянный для данного материала коэффициент, равный 294,3 Н/мм2 для стали, чугуна и высокопрочных сплавов; 98,1 и 24,5 Н/мм2 для сплавов на основе меди и алюминия. Время действия нагрузки находится в пределах 10-60 с. Для сравнения получаемых результатов испытаний стандартом регламентированы длительность нагружения и время выдержки под нагрузкой, так как некоторые металлы "текут" при ее действии в течение некоторого времени. Для характеристики условий измерения твердости приводят значение нагрузки, диаметр шарика и длительность нагружения.

Например, обозначение НВ 5/2450/30-2000 означает, что значение твердости 2000 МПа получено при измерении шариком диаметром 5 мм под нагрузкой 2450 Н в течение 30с. При использовании предпочтительной нагрузки 29430 Н, индентора в виде шарика 10 мм и длительности нагружения 10-15 с условия измерения твердости не указываются, например НВ 2800. Методом Бринелля испытывают материалы толщиной более 1-2 мм, имеющие твердость НВ не более 4500 МПа.

Перед измерением твердости для получения горизонтальной, ровной, гладкой, без окалины и других дефектов поверхности последняя должна быть обработана в зависимости от качества материала наждачным камнем, шлифовальной шкуркой или напильником. При этом как испытываемая, так и опорная поверхности образца должны быть плоскими и параллельными. Это повышает точность измерения твердости. При подготовке поверхности испытываемый образец не должен нагреваться выше 100°С.

При измерении твердости испытываемый образец помещают на столик 4 подготовленной поверхностью к индентору 3 (см. рис. 4.2). Вращая вручную маховик 5 по часовой стрелке до упора, поднимают столик 4 прибора, вдавливая тем самым шарик прибора в испытываемую поверхность и создавая предварительное нагружение в 981 Н, Нажатием кнопки 6 включают электродвигатель (о чем свидетельствует загорание сигнальной лампочки 8) и нагружающий механизм, вдавливающий шариковый индентор 3 под действием нагрузки 2 в испытываемую поверхность. После выдержки под нагрузкой 2 в течение заданного с помощью механизма 7 времени автоматически выключается электродвигатель сигнальная лампочка потухает), вращением маховика 5 вручную против часовой стрелки опускается столик 4 и с него снимается образец с отпечатком.

Диаметр отпечатка измеряют с помощью измерительного микроскопа или лупы (рис.4.3) в двух взаимно перпендикулярных направлениях, определяя его как среднее арифметическое из двух измерений.

| Рис.4.3. Лупа для измерения отпечатков: а – общий вид; б – шкала лупы | Рис.4.4. Схема снятия отпечатка по шкале лупы |

Лупа имеет шкалу (рис.4.3.6) с ценой деления 0,05 мм. При измерении диаметра отпечатка лупу нижней опорной частью необходимо плотно установить на испытываемую поверхность образца над отпечатком, обратив нижнюю часть лупы к свету и поворачивая окуляр, добиться чёткого изображения краев отпечатка. Затем передвигая лупу, надо один край отпечатка совместить с началом шкалы. Деление шкалы, совпадающее с противоположным краем отпечатка, и будет соответствовать диаметру отпечатка (на рис.4.4 диаметр отпечатка d = 4,80 мм).

Затем лупу или образец поворачивают на 90е, измеряют диаметр отпечатка второй раз и вычисляют среднее арифметическое значение диаметра отпечатка, по которому с помощью специальных таблиц определяют значение твердости НВ (табл.4.1). При измерении твердости необходимо соблюдать следующие условия: образец должен иметь толщину не меньше, чем 10-кратная глубина отпечатка; центр отпечатка должен быть удален от края образца не меньше, чем на 4d; центр отпечатка при повторных измерениях должен находиться от центра соседнего отпечатка на расстоянии не менее 2D. Для достоверного определения твердости необходимо выполнить массив измерений на нескольких образцах и статистически его обработать.

Опытным путем установлено, что между временным сопротивлением σв и твердостью НВ для пластичных материалов существует определенная зависимость. Например, для незакаленной стали σв = 0,36 НВ.

Метод Бринелля для определения твердости является весьма точным, но имеет ряд недостатков:

1. Ограниченность области применения. Не рекомендуется испытывать материалы, имеющие твердость больше 4 500, так как в этом случае шарик может деформироваться, что приведет к искажению результатов.

2. Невозможность определения твердости тонких изделий и поверхностного слоя металла. Толщина изделия должна быть не менее десятикратной глубины вдавливания.

3. Получение значительного отпечатка на изделии, что в ряде случаев недопустимо.

Таблица 4.1

Значения твердости по Бринеллю в зависимости от диаметра отпечатка

| Диаметр отпечатка d10, 2d5 или 4d2,5, мм | Значение твердости НВ, МПа при нагрузке Р, Н | Диаметр отпечатка d10, 2d5 или 4d2,5, мм | Значение твердости НВ, МПа при нагрузке Р, Н | ||||

| 294,3D2 | 98,1 D2 | 24,5 D2 | 294,3D2 | 98,1D2 | 24,5D2 | ||

| 2,90 | - | - | 4,50 | ||||

| 2,95 | - | - | 4,55 | ||||

| 3,00 | - | 4,60 | |||||

| 3,05 | - | 4,65 | |||||

| 3,10 | 4,70 | ||||||

| 3,15 | 4,75 | ||||||

| 3,20 | 4,80 | ||||||

| 3,25 | 4,85 | ||||||

| 3,30 | 4,90 | ||||||

| 3,35 | 4,95 | ||||||

| 3,40 | 5,00 | ||||||

| 3,45 | 5,05 | ||||||

| 3,50 | 5,10 |

Окончание табл.4.1.

Дата добавления: 2015-09-05; просмотров: 255 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Определение ударной вязкости | | | Измерение твердости по Роквеллу |