Фосфатирование поверхности кузова перед окраской позволяет обеспечить необходимый уровень защитных свойств лакокрасочных покрытий – повышает адгезию покрытия к металлу и существенно тормозит развитие подпленочной коррозии.

Фосфатирование производят обработкой поверхности кузова водными растворами, содержащими фосфорные соли металлов и различные добавки, играющие роль активаторов процесса фосфатирования, ингибиторов коррозии, загустителей и наполнителей.

При фосфатировании происходит химическое взаимодействие поверхности металла с компонентами фосфатирующего раствора, в результате которого на поверхности образуется химически связанный слой нерастворимых фосфатов.

Фосфатный слой под окраску должен быть достаточно плотным, мелкокристаллическим, с определенной пористостью и небольшой массой – от 1,5 до 5 г/м2. Свойства фосфатного слоя и его химический состав определяются применяемым раствором фосфатирования и способом его нанесения.

Для фосфатирования применяются растворы на основе солей цинка (цинкофосфатные), железа (железофосфатные), марганца (марганец-железофосфатные), а также их смеси. Обработка поверхности фосфатирующим раствором в заводских условиях производится окунанием или распылением. В ремонтной технологии применяются также облив и нанесение кистью или тампоном.

В зависимости от требуемых свойств применяют три вида фосфатных покрытий:

– грунтовочные противокоррозионные покрытия, наносимые перед окраской для улучшения защитных свойств и повышения адгезии лакокрасочных покрытий;

– противокоррозионные покрытия для временной защиты деталей (при хранении), работающих обычно в контакте с маслом или смазкой или подвергающихся относительно слабому коррозионному воздействию среды (пружины, крепежные изделия и т. п.);

– антифрикционные покрытия, снижающие коэффициент трения совместно работающих деталей, сокращающие время приработки пар трения, увеличивающие сопротивляемость заеданию и обладающие хорошими защитными свойствами.

Различают следующие виды фосфатирования: обычное (нормальное), ускоренное, холодное и аморфное. На автозаводах фосфатирование проводят растворами КФ-1 либо КФ-12 при температуре 45–50 °C.

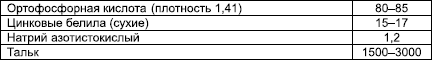

В условиях сервисной мастерской при ремонтных работах реально можно провести только холодное фосфатирование с использованием паст или растворов. Они отличаются повышенным содержанием солей и, соответственно, более высокой кислотностью. Для фосфатирования крупногабаритных стальных изделий используют пасту следующего состава (в граммах на 1 л воды):

Ортофосфорную кислоту, цинковые белила и азотистокислый натрий смешивают в воде, затем в полученный раствор при постоянном перемешивании постепенно добавляют тальк до тех пор, пока не образуется кашица равномерной консистенции, пригодная для нанесения кистью или шпателем. Приготовленную пасту необходимо использовать в течение суток.

Технологическую операцию фосфатирования выполняют следующим образом. На очищенный от ржавчины и окалины, обезжиренный и высушенный металл кистью или шпателем наносят фосфатирующую пасту. Через 40 мин в нескольких местах проверяют поверхность на полноту образования фосфатной пленки, для чего часть пасты снимают.

Процесс считается законченным после образования равномерной серой, мелкокристаллической фосфатной пленки. После окончания процесса пасту удаляют шпателем, а обработанную поверхность тщательно промывают водой и сушат.

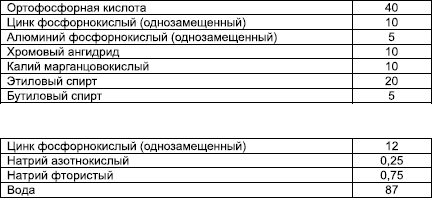

Для холодного фосфатирования используются растворы следующего состава (в % по массе):

Растворы наносят на обезжиренную и высушенную поверхность металла кистью. Процесс фосфатирования ведут при 18–22 °C в течение 30–40 мин.

При фосфатировании изделий в растворах процесс нужно вести при 20–30 °C в течение 40–60 мин. После образования на поверхности изделий равномерного темно-серого налета процесс фосфатирования прекращают. Деталь необходимо тщательно промыть холодной водой; если поверхность металла после фосфатирования плохо промыта и на ней остались водорастворимые соли, впоследствии может происходить отслаивание покрытия вместе с грунтовкой.

Если фосфатирование проведено правильно, поверхность металла хорошо смачивается лакокрасочными материалами. Благодаря этому достигается хорошая адгезия (прилипание) покрытий, в том числе таких, которые в обычных условиях имеют неудовлетворительную адгезию.

Чтобы повысить противокоррозионные свойства и уменьшить пористость фосфатной пленки, ее рекомендуется обработать раствором основного бихромата хрома. Бихромат хрома – это порошок темно-коричневого цвета. Перед употреблением его нужно растворить в воде при 60–70 °C. Полученный раствор с концентрацией 0,7–1,5 г/л подогревают до 30–50 °C и наносят краскораспылителем на поверхность детали. Сушат при 40–50 °C в течение 10–20 мин.

Обработка поверхности металлов после фосфатирования раствором основного бихромата хрома повышает коррозионную стойкость лакокрасочных покрытий и улучшает их адгезию.

Если все выполнено правильно, то получится пленка серого цвета, имеющая мелкокристаллическую структуру. Цвет и структура должны быть одинаковы на всей поверхности.

Как отмечалось, за фосфатированием следующая технологическая операция – грунтование. При условии хранения изделий в сухом помещении, разрыв во времени между фосфатированием и грунтованием поверхности не должен превышать двух суток.

Фосфатирование поверхностей можно проводить, используя фосфатирующие грунтовки, например, ВЛ-02 или ВЛ-023.

На рынке можно найти отечественные фосфатирующие концентраты КФ-1 и КФ-12, препарат для холодного фосфатирования «Фосфакор».

КФ-1 представляет собой концентрированный раствор фосфата цинка, нитрата цинка и фосфорной кислоты, а фосфатирующий концентрат КФ-12 отличается от него меньшим содержанием солей цинка и наличием солей никеля, улучшающих структуру фосфатного покрытия.

«Фосфакор» – это готовый к применению раствор соли «Мажеф» (смесь монофосфатов марганца и железа), нитрата цинка и катализатора фосфатирования.

Для стабилизации процесса фосфатирования и получения плотного мелкокристаллического слоя фосфата оптимальной массы в заводской технологии применяют активатор фосфатирования, который вводят в количестве 4–10 г/л в щелочные моющие растворы на последней стадии обезжиривания перед окраской.

Активатор фосфатирования АФ-1 содержит смесь титанатов и фосфатов натрия.

Дата добавления: 2015-08-21; просмотров: 255 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Выравнивание небольших вмятин | | | Грунтование поверхностей |