Неисправности и способы их устранения

Таблица 4 - Характерные неисправности волчка

| Неисправность

| Вероятная причина

| Способ устранения

|

| Волчок не режет, а мнет мясо

| Неправильная регулировка нажима гайки

| Выключить электродвигатель, вынуть решетки, ножи и шнек очистить их от жил и пленок, установить на место и отрегулировать нажимную гайку

|

| Повышенный шум в редукторе или остановка двигателя

| Нож и решетки чрезмерно зажаты гайкой

| Ослабить нажим гайки

|

| Перерабатываемый продукт нагревается, а пленки и жилы наматываются на ножи

| Затупились ножи и решетки. Неплотное прилегание ножей и решеток

| Заточить и притереть ножи и решетки

|

|

|

| При включении волчка электродвигатель гудит

| Отсутствует одна фаза статорной цепи

| Проверить электропроводку и контакты магнитного пускателя. Устранить дефект

|

2 Расчет

Исходные данные:

Производительность 3000 кг\ч

Диаметр решетке 130 мм

Габаритные размеры 1175х1220х1596 мм

Масса 800 кг

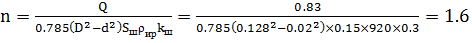

Технологический расчет [4]

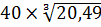

Производительность кг\с

(1)

(1)

где, K ш .-коэффициент использования шнека 0,25-0.35;

D-диаметр шнека мм;

d- диаметр вала шнека мм;

ρ-плотность продукта 920 кг\м3;

n- частота вращения шнека с-1;

c-1=96 мин-1 (2)

c-1=96 мин-1 (2)

Энергетический расчет[4]

Определяем требуемую мощность двигателя

P=Qα/1000η =3000× 0,4 /1000×0,9 =1,3 кВт; (3) где, Q- производительность,кг/ч;

α- удельный расход энергии при измельчении (0,35-0,45 кВт ч/кг);

η-КПД привода волчка.

Определяем КПД привода

ηпр=ηр.пη2пηрηм=0,95×0,992×0,96×0,98=0,86 (4)

где,  - КПД ременной передачи;

- КПД ременной передачи;  - КПД зубчатой косозубой передачи с цилиндрическими колесами;

- КПД зубчатой косозубой передачи с цилиндрическими колесами;  - КПД подшипников качения.

- КПД подшипников качения.

Определим требуемую мощность двигателя

Pдв = P/η = 1,5/0,86=1,5 кВт (5)

1-электродвигатель;2- клиноременная передача;3- цилиндрический редуктор; 4- муфта; 5- подшипники.

Рис.4 - Кинематическая схема волчка

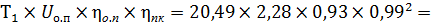

Определяем мощность на валах привода

-на валу двигателя

Рдв=Р1=1,5 кВт; (6)

-на быстроходном валу

Р2= Рдвη1η4=1,5×0,96×0,995=1,43 кВт; (7)

-на тихоходном валу

Р3= Р2η2η4=1,43×0,98×0,0995=1,38 кВт; (8)

- на приводном валу рабочей машины

Р31= Р3η3η5=1,38×0,98×0,995=1,34 кВт. (9)

Таким образом из таблице К9 [11] выбираем электродвигатель марки (4АМ100L8У3,nном=700 об/мин, Рном=1,5кВт, dв=28 мм.,)

Кинематический расчет [11]

Определение передаточного числа и его ступеней

u=  (10)

(10)

Во избежание больших размеров для всех вариантов предварительно назначаем uр.п=2

uред=  (11)

(11)

Выбираем по таблице 4.7 [2] стандартное передаточное число редуктора

uред=3,15

Определяем передаточное число клиноременной передачи

Uр.п=  (12)

(12)

Передаточное число привода: uред=3,15; uрем=2,28

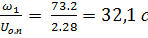

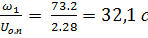

Определение частоты вращения и угловых скоростей [11]

- на валу двигателя

nном=n1=700 мин-1; (13)

ω1=  -1 (14)

-1 (14)

-на быстроходном валу

n2=n1 / uо.п =73,2/2,28=307 мин-1; (15)

ω2=  -1; (16)

-1; (16)

-на тихоходном валу и приводном валу рабочей машины

n3=n2 / uз.п = 307/3,15=97 мин-1; (17)

ω3=  с-1. (18)

с-1. (18)

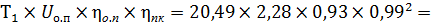

Определяем вращающие моменты на валах привода [11]

- на валу двигателя

Т1=  (19)

(19)

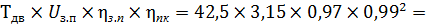

на быстроходном валу

Т2=

(20)

(20)

-на тихоходном валу

Т3=

127,5 Н×м; (21)

- на валу рабочей машины

Т13=  Н×м. (22)

Н×м. (22)

Все полученные результаты расчетов сводим в таблицу 5

Таблица 5 - Определение силовых и кинематических параметров

| Тип двигателя 4АМ100L8У3

|

| Параметры

| Передача

| Параметры

| Вал

|

| Закрытая

| Открытая

| двигателя

| Редуктора

| Приводной раб.

маш

|

| быстроходный

| тихоходный

|

| Передаточное число,u

| 3,15

| 2,28

| Расчетная мощность Р,кВт

| 1,5

| 1,43

| 1,38

| 1,34

|

| Угловая скоростьω, с-1

| 73,2

| 32,1

| 10,1

| 10,1

|

| КПД,η

| 0,97

| 0,96

| Частота вращения n мин-1

|

|

|

|

|

| Вращающий момент Т Н×м

| 20,49

| 42,5

| 127,5

| 124,9

|

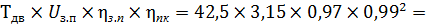

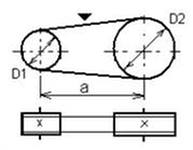

Расчет клиноременной передачи[2]

Расчетный момент на валу двигателя Т1=20,49 ×103 Н×м. При значение момента 20,49×103 Н×м,в соответствие с рекомендацией из таблице 7.7 [2] принимаем ремень сечением А.

Рис.5 - К расчету характеристик передачи привода

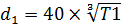

Диаметр меньшего шкива

=

=  =109,45 мм; (23)

=109,45 мм; (23)

принимаем d1=112 таблица 7,3[2]

Скорость ремня

; (24)

; (24)

Диаметр большего шкива

; (25)

; (25)

Принимаем из стандартного ряда d2=250 мм

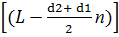

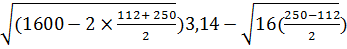

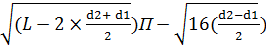

Определяем расчетную длину ремня

L=2а +0,5П (d2+ d1) + (d2- d1)2/4а= 2×500,5 + 0,5×3,14(112+250)+9,5 =1578мм; (26)

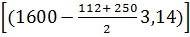

Принимаем длину по стандарту L=1600 мм из таблице 7.13 [2]

Определяем межосевое расстояние

а=0,55(d2+ d1)+h=0,55(112+250)+8=500,5 мм; (27)

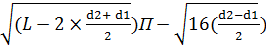

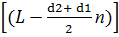

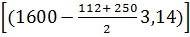

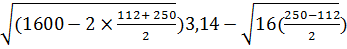

Межосевое расстояние, вымеренное по принятой длине ремня

а=0,25  +

+  (28)

(28)

а=0,25  +

+  = 511.2мм;

= 511.2мм;

Определяем угол охвата меньшего шкива

)/а=180

)/а=180  -(250-112)/511.2=164.6

-(250-112)/511.2=164.6  ; (29)

; (29)

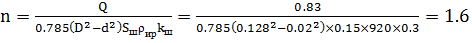

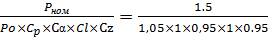

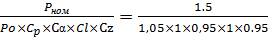

Определяем число ремней в передаче

Z=  =1.6 (30)

=1.6 (30)

Принимаем Z=2 ремня

где,  - мощность, передаваемая одним клиновым ремнем;

- мощность, передаваемая одним клиновым ремнем;

Ср – коэффициент учитывающий условие эксплуатации;

- коэффициент учитывающий влияние угла обхвата;

- коэффициент учитывающий влияние угла обхвата;

Сl - коэффициент влияние длины ремня;

Сz- коэффициент учитывающий число ремней в передаче.

Подбираем редуктор по передаточному числу (uред=3.15) и по вращательному моменту T=127.5 Н

Выбираем редуктор: одноступенчатый цилиндрический горизонтальный (ГОСТ 21426).Марка редуктора ЦУ-100-3.15-12У2.

Таблица 6 - Основные размеры редуктора (мм)

| Типоразмер

| aw

| А

| H1

| L1

| L2

| L3

| L7

| b1

| b2

| d1

| d2

|

| ЦУ-100

|

|

|

|

|

|

|

|

|

|

|

|

Муфту подбираем согласно расчетного крутящего момента T=127.5 Н  и диаметра выходного вала редуктора d2=35мм. Выбираем муфту упругую втулочно – пальцевую (МУВП ПО ГОСТ21424-75),из приложения, К21 [11].

и диаметра выходного вала редуктора d2=35мм. Выбираем муфту упругую втулочно – пальцевую (МУВП ПО ГОСТ21424-75),из приложения, К21 [11].

Таблица 7 - Характеристика муфты в, (мм)

Момент

T,Н

| Угловая скорость, не более с-1

| отверстия

| Габаритные размеры

|

|

|

| d1

| l пил

| lкон

| L

| D

| d0

|

|

|

|

|

|

|

|

|

|

| | | | | | | | | |

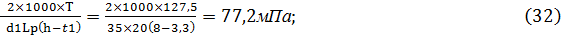

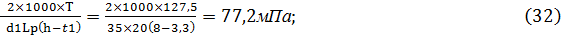

Прочностной расчет [2]

Рассчитываем шпоночное соединение вал-муфта с призматической шпонкой. T1=127,5 Н  м; диаметр вала d1=35мм.

м; диаметр вала d1=35мм.

Рис.6 - Схема шпоночного соединения

По диаметру d1 определяем размеры поперечного сечения шпонки (ГОСТ 23360-78),из приложения К42 [11].

Для d3=35мм ширина шпонки b=10мм, высота шпонки h=8мм, глубина паза вала t1=5мм, в ступице t2=3.3мм, длина шпонки L=30мм.

Выполняем проверочный расчет шпоночного соединения на прочность по напряжениям на прочность, по напряжениям смятия рабочей при рабочей длине шпонки СС скругленными краями.

Lp=lшп-b=30-10=20мм; (31)

δсм=

Значение, которое получилось, меньше допустимого напряжения смятия [δсм]=110-190мПа. Следовательно, условие прочности выполняется.

Соединение муфты со шнеком производим через вал с подшипником (Приложение 1)

Из таблице К27 [11] по диаметру вала dп=40мм выбираем подшипники шарика – радиально однорядные (ГОСТ 8338-78).

Таблица 8 - Размеры подшипника

| №

| d,мм

| D,мм

| B,мм

| R,мм

| C,мм

| C0,мм

|

|

|

|

|

|

|

| 17,8

|

3 | Требования безопасности по эксплуатации оборудования

|

Требование безопасности по эксплуатации оборудования

Конструкция загрузочной горловины волчка должна предотвращать образование «сводов» и зависания обрабатываемого продукта. В случае необходимости для проталкивания сырья предусматриваются толкатели, обеспечивающие безопасность и удобство в работе.

Привод к исполнительным органам волчка должен располагаться внутри станины и иметь сплошное ограждение. Ограждения и щитки на монтажные окна должны иметь крепления, исключающие их снятие или открывание без инструмента, специальных ключей и приспособлений.

Волчки следует оборудовать откидным столом и подножкой, обеспечивающими удобство санитарной обработки и разборки режущего инструмента. Откидной стол и подножка блокируются с пусковым устройством, предотвращающим пуск в работу волчка при откинутой площадке или подножке. Для безопасной разборки режущего механизма при санитарной обработке машины применяют приспособление для отвинчивания зажимной гайки и специальный крючок, прилагаемый в комплекте поставки.

Заключение

При выполнении курсового проекта был создан технический паспорт волчка, произведены энергетический (определение мощности, потребной для привода, определение мощности э/двигателя и его подбор); кинематический (разработка кинематической схемы) расчеты, которые позволили спроектировать волчок подобрать к нему привод и муфту. Я считаю, что такая компоновка привода волчка в настоящее время не практична и предлагаю для улучшения внешнего вида и уменьшения габаритных размеров, в дальнейшем, вместо двигателя, ременной передачи и редуктора использовать мотор-редуктор

| Список используемой литературы

|

Список использованной литературы

1. Анурьев В.Н. Справочник конструктора-машиностроителя. Т.1,2,3. – М.: Машиностроение, 1992.

2. Детали машин и основы конструирования / Под ред. М.Н. Ерохин. – М.: КолосС, 2004.

3. Гузенков П.Г. Детали машин. М.: Высш.шк., 1986.

4. Кошевой Е.П. Практикум по расчетам технологического оборудования пищевых производств./ Е. П Кошевой / – СПб.: ГИОРД, 2005. – 232с.

5. Ивашов В.И. Технологическое оборудование предприятий мясной промышленности. Часть 1 – М.: Колос, 2001.

6. Курочкин А.А., Зимняков В.М. Основы расчета и конструирования машин и аппаратов перерабатывающих производств. – М.: КолосС, 2006.

7. Кретов И.Т., Остриков А.Н., Кравченко В.М. Технологическое оборудование предприятий пищеконцентратной промышленности. - Воронеж: Издательство Воронежского университета, 1996.

8. Левятов Д.С., Соснин Г.Б. Расчеты и конструирование деталей машин. – М.: Высш.шк., 1985.

9. Приводы машин: Справочник / В.В. Длоугий, Т.И. Муха, А.П. Цуников, Б.В.Януш. – Л.: Машиностроение,1982.

10. Проектирование и расчет подъемно-транспортирующих машин сельскохозяйственного назначения. / М.Н. Ерохин, А.В. Карп, Н.А. Выскребенцев и др. – М.: Колос, 1999.

11. Шейнблит А.Е. Курсовое проектирование деталей машин. – Калининград: Янтар,сказ, 2003.

12. Технологическое оборудование мясокомбинатов / С.А.Бредихин, О.В.Бредихина, Ю.В.Космодемьянский, Л.Л.Никифоров. - М.:Колос,2000.

Дата добавления: 2015-10-28; просмотров: 122 | Нарушение авторских прав

mybiblioteka.su - 2015-2025 год. (0.023 сек.)

(1)

(1) c-1=96 мин-1 (2)

c-1=96 мин-1 (2) - КПД ременной передачи;

- КПД ременной передачи;  - КПД зубчатой косозубой передачи с цилиндрическими колесами;

- КПД зубчатой косозубой передачи с цилиндрическими колесами;  - КПД подшипников качения.

- КПД подшипников качения. (10)

(10) (11)

(11) (12)

(12) -1 (14)

-1 (14) -1; (16)

-1; (16) с-1. (18)

с-1. (18) (19)

(19)

(20)

(20)

Н×м. (22)

Н×м. (22)

=

=  =109,45 мм; (23)

=109,45 мм; (23) ; (24)

; (24) ; (25)

; (25) +

+  (28)

(28) +

+  = 511.2мм;

= 511.2мм; )/а=180

)/а=180  -(250-112)/511.2=164.6

-(250-112)/511.2=164.6  ; (29)

; (29) =1.6 (30)

=1.6 (30) - мощность, передаваемая одним клиновым ремнем;

- мощность, передаваемая одним клиновым ремнем; - коэффициент учитывающий влияние угла обхвата;

- коэффициент учитывающий влияние угла обхвата;

и диаметра выходного вала редуктора d2=35мм. Выбираем муфту упругую втулочно – пальцевую (МУВП ПО ГОСТ21424-75),из приложения, К21 [11].

и диаметра выходного вала редуктора d2=35мм. Выбираем муфту упругую втулочно – пальцевую (МУВП ПО ГОСТ21424-75),из приложения, К21 [11].

м; диаметр вала d1=35мм.

м; диаметр вала d1=35мм.