. Каучуковые пластыри изготавливают на основе синтетического и натурального невулканизированного каучука. Каучук не раздражает кожу, индифферентен в отношении многих лекарственных веществ, обладает большой упругостью, воздухо- и влагонепроницаемо стью. Однако пластичность и липкость его недоста точны. Для придания каучуковому пластырю большей липкости.добавляют канифоль. Для нейтрализации свободных смоляных кислот канифоли, вызывающих раздражение кожи, в состав массы вводят цинка оксид, образующий цинковые соли смоляных кислот - резинаты. Одновременно цинка оксид оказывает подсушивающий эффект, предупреждая излишнюю мар- -кость пластыря. В массу вводят линолин и парафин жидкий с целью пластификации и предупреждения затвердевания пластыря. Для предохранения каучука от «старения» и потери эластичности вводят анти-оксиданты, такие как» неозон Д (фенил-р-нафтиламин), параоксидефиниламин, эджрайт (альдоль-а-нафтила-мин) м др.,

К каучуковым пластырям относятся лейкопластырь, бактерицидный лейкопластырь, пер-цовый и пластыри Мозольный, «Салипод», горчичники..

«Лейкопластырь (LeucopTastrum) Липкий пластырь эластичный намазанный (Emplastrum adhaesivum elasticiwn extensum) С о став: каучука натурального 25,7 части, канифоли 20,35 части, цинка оксида 32 части, ланолина безводного 9,9 части, парафина жидкого 11,3 части, неозона Д 0,75 части.

Производство лейкопластыря - многостадийный процесс, который состоит из растворения натурального и синтетического каучука и канифоли в бензине, приготовления сплва ланолина с парафином жидким, смешивания его с тонко измельченным цинка оксидом и приготовления пасты лротивостарителя каучука.

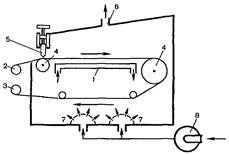

Рис. 22.1. Принципы работы клеепромазочной машины.

Объяснение в тексте.

Нанесение лейкомассы на ткань осуществляют с помощью клеепромазочной машины на движущуюся ленту шифона (рис. 22.1). Шифон наматывают на валик (2). Конец ленты протягивают через верхнюю сушильную камеру с нагреваемыми паром полыми плитами (1), возвращают обратно через нижнюю камеру охлаждения и закрепляют на приемном валике (3). На заправленную ленту опускают нож (5), устанавливая зазор 0,35-0,40 мм. На ткань перед ножом наносят пластырную массу из бункера. При движении ленты нож равномерно распределяет лейко-массу по всей ширине ткани. Скорость движения ленты 7,5-8,5 м/мин.

При прохождении ленты над нагретой плитой (температура 100-105°С) из нанесенного слоя лейкомассы испаряется бензин, пары его отсасываются через трубу (6). Для более полного испарения бензина навстречу движения ленты подают под давлением горячий воздух. Далее лента через двигающий вал (4) проходит над струей холодного воздуха (4-16 &С), подаваемого через отверстия (7) с помощью вентилятора (Я), по< те чего наматывается на приемный валик. По окончании приема ленты на валик (3) машину выключают и валики меняют местами, повторяя вновь процесс нанесения лейкомассы на ткань. Необходимый слой пластырной массы достигается в результате 5-6 намазываний.

Ленты с валика перематывают с помощью размоточных машин на картонные шпули в рулоны длиной I м и 5,2 м. Далее рулоны разрезают на катушки разных размеров.

В готовом пластыре определяют: равномерность намазанного слоя (на 1 м пластыря должно быть не менее 120 г лейкомассы); отрывная клейкость - не менее 100 г/см2; кислотное число - 32-37; количество цинка оксида, которое должно составлять 29-34%.

Лейкопластырь выпускают в мелкой расфасовке в виде полос размером 4X10 см и 6ХЮ см на штапельном полотне, покрытых защитным слоем целлофана, по 10 штук в пакете.

Лейкопластырь бактерицидный (Егп-plastrum adhaesivum bactericidum). Состоит из марлевой прокладки, пропитанной раствором антисептика, (фурацнлина 0^02%, синтомицина 0,08%, бриллиантового зеленого 0,01% в 40% этаноле), закрепленной и фиксирующей лейкопластырной ленте. Сверху пластырь покрыт защитным слоем марли и целлофана.

Применяется как антисептическая повязка при микротравмах, порезах, ссадинах.

Лейкопластырь мозольный «Салилод» (Emplastrum adhaesivum ad clavos «Salipo-dum») представляет собой лейкомассу, содержащую лекарственные вещества (кислоту салициловую, серу), нанесенную на ткань. Выпускается в виде прямоугольных полосе размером 6X10 см и 2Х Ю см, сверху защищенных целлофаном.

Пластырь перцовый (Emplastrum Capsici) представляет собой однородную липкую массу желто-бурого цвета, своеобразного запаха, нанесенную на бумагу или ткань, размером 12X18, 10Х 18 и 8Х 18 см. В пакете находится по две пары пластырей, проложенных защитным слоем целлофана.

Применяется как обезболивающее средство при подагре, артрите, радикулите, люмбаго и как отвлекающее средство при катаре дыхательных путей и других простудных заболеваниях.

Технология перцового пластыря складывается из приготовления каучукового клея (раствор каучука в бензине с канифолью и антиоксидантом); пасты перцовой (густой экстракт стручкового перца 11% смешивают с частью расплавленного и охлажденного до температуры 40-50°С ланолина, добавляют экстракт белладонны густой 0,3% и 0,3% настойки арники и тщательно перемешивают); мучной основы (муку пшеничную смешивают с разогретым ланолином, парафином жидким и 'Д частью раствора канифоли в бензине)

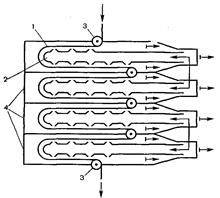

Рис. 22.2. Принцип работы камерно-петлевой сушильной установки.

Объяснение в тексте.

Приготовление пластыря перцового ведут в реакторе. К каучуковому клею добавляют пасту перцовую, перемешивают 30 мин, затем постепенно добавляют раствор канифоли и перемешивают еще в течение 1 ч.

Нанесение перцовой лейкомассы (220-230 г/м2) на предварительно прогрунтованную тканевую ленту (мадаполам, миткаль, хлопчатобумажная ткань) осуществляют на установке УСПЛ-1, предусматривающей одноразовое нанесение пластырной массы и сушку пластыря. В основу движения ленты в сушильной камере положена улиткообразная траектория. Сушилка компактна, небольших размеров и в технологическом цикле имеет три зоны. В первых двух зонах используется нагретый воздух (35-40°С и 65-75°С соответственно, скорость движения 0,8-1 м/с) В третьей зоне пластырь охлаждается. Длина ленты составляет 250-300 м. Общая продолжительность сушки пластырной массы 50 мин. Еще более перспективна камерно-петлевая сушильная установка (рис. 22.2), которая позволяет использовать любые подложечные материалы (бумага, нетканые материалы). Движущаяся лента с пластырной массой (1) с помощью опорных роликов (3) проходит сушильные блоки (4) и обогревается нагретым воздухом через газораспределительные кассеты (2) Паровоздушная смесь поступает в адсорбер для регенерации бензина

Дата добавления: 2015-10-28; просмотров: 240 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ТЕХНОЛОГИЯ МАЗЕЙ | | | ТЕХНОЛОГИЯ СУППОЗИТОРИЕВ |