Читайте также:

|

Вафельное производство, созданное, более 40 лет назад, как лучшее в стране, к концу 80 – х утратило, ассортимент выпускаемой продукции, и технология производства в течении многих лет оставались неизменными, упаковка не соответствует мировым образцам.

Перед комбинатом встала задача создания нового производства вафель на базе современной технологии с использованием лучших образцов оборудования, связанного в один технологический поток с автоматическим управлением технологическим процессом. Продукция по своим качественным и вкусовым показателем должна превосходить существующую; упаковка – производиться в современные упаковочные материалы; оформление в целом соответствовать лучшим мировым образцам.

В основу проекта было положено создание 3 – х поточных линий по производству:

· Вафель с жировой начинкой;

· Вафель с фруктовой начинкой;

· Вафель с пралиновой начинкой глазированных шоколадом (в середине 90х переделана под производство конфет «Мишка косолапый»,»Красная Шапочка»).

Поточно – механизированные линии по производству фруктовых и глазированных вафель создаются впервые в стране. Для оснащения производства подобрано оборудование, соответствующее лучшим  мировым образцам и обеспечивающее выполнение поставленных перед ними задач.

мировым образцам и обеспечивающее выполнение поставленных перед ними задач.

Автоматическая печь для выпечки вафельных листов.

Печь сконструирована с учетом возможности экономии энергии. Печь оборудована 80 выпечными плитами, расположенными в поперечном направлении. Самонесущие плиты, изготовленные из спец.стали, собраны рядами с возможностью регулирования по высоте. Размеры выпечной плиты 290х460мм.

Плиты твердохромированные, предназначены для выпечки вафельных листов с рисунком по чертежу. Каркас печи изготовлен из гнутых надлежащим образом труб. Выпеченные плиты, толщиной 65мм; с канавками в продольном направлении, отличаются особой стабильностью и оптимальным поглощением тепла. Плиты установлены на стабилизированные шарикоподшипники, изготовленные в виде роликов.

Плиты твердохромированные, предназначены для выпечки вафельных листов с рисунком по чертежу. Каркас печи изготовлен из гнутых надлежащим образом труб. Выпеченные плиты, толщиной 65мм; с канавками в продольном направлении, отличаются особой стабильностью и оптимальным поглощением тепла. Плиты установлены на стабилизированные шарикоподшипники, изготовленные в виде роликов.

Конструкция печи предусматривает постепенное и качественное выпекание вафельных листов. Бесступенчатая регулировка скорости позволяет плавно регулировать перемещения на скоростях от 0 до максимальной скорости.

Количество вводимого теста регулируется при помощи спиральной системой подачи с дозирующим насосом, управление которым выполняется импульсным генератором.

Для управления подающей системой предусмотрен центральный пульт управления, установленный в передней части печи. Насос подачи теста, вентилятор и пуск горелок выведены на панель управления. Кроме того, на панели предусмотрен переключатель скорости работы печи и указатель – счетчик выпеченных в минуту листов, а также счетчик отработанных часов.

Печь оборудована индикатором и переключателем температурных режимов автоматического действия. Температура контролируется автоматическим датчиком, замеряющим температуру выпечки на плитах без контакта, с допуском +1,5  . Печь предусматривает использование газа(природный газ, пропан, бутан), с этой целью печь оборудована всей аппаратурой для контроля и смещения. Предусмотрен также вентилятор высокого давления в шумоизоляционной обшивке. Специально разработанное расположение горелок, установленных в нижней и верхних частях, гарантируем максимальное и оптимальное использование тепла. Печь оборудована устройством пневматического действия для автоматической выгрузки выпеченных листов и для их последующей подачи к охлаждающему узлу.

. Печь предусматривает использование газа(природный газ, пропан, бутан), с этой целью печь оборудована всей аппаратурой для контроля и смещения. Предусмотрен также вентилятор высокого давления в шумоизоляционной обшивке. Специально разработанное расположение горелок, установленных в нижней и верхних частях, гарантируем максимальное и оптимальное использование тепла. Печь оборудована устройством пневматического действия для автоматической выгрузки выпеченных листов и для их последующей подачи к охлаждающему узлу.

Контроль пригорания вафельного листа.

Предусмотрена система контроля залипших листов, выполненная на световых диодах, указывающих место расположения пригоревшего листа. Если лист залипает несколько раз на одной и той же плите, в этом случае автоматически прекращается подача теста и включается акустическое оповещение. Установка для нанесения крема: предназначена для нанесения крема и формования вафельных блоков. Установка оборудована двумя

промазочными головками, работающих по принципу контакта.Ширина валка 452мм, валок оборудован системой встроенного электрического разогрева возможностью регулировки температуры от нуля до максимальной. Столы для промазки оборудованы подъемным устройством для пропускания верхнего покрывающего места через промазочные валки без контакта.Производительность установки в полностью автоматическом режиме работы 63000 листов в час.

Весовой аппарат.

Предназначен для непрерывного взвешивания вафельных блоков с автоматической подачей после взвешивания и управления промазочным валком. В случае выхода блока, за допускаемые пределы веса, скорость работы изменяется соответствующей пропорции. Предел взвешивания при +2Т; 200 – 1500г.

Автоматическая разрезная стопоукладочная машина.

Блоки охлажденных вафель автоматически снимаются с охлаждающей колоны и укладываются до высоты 50мм. После укладки стопы, последняя подается в разрезное устройство, где производится сжимание стопы при помощи прижима. После сжатия стопы вступает в действие сначала левый разрезающий узел, затем правый с разрезанием в противоположных направлениях. После разрезания во втором узле изделия укладываются на ленточный конвейер.

Шоколадное производство.

Шоколадное производство.

Следующем, не менее важным объектом реконструкции, стало шоколадное производство. В первую очередь стояла задача замены 2х отработавших по 20лет шоколадоотливочных автоматов, пришедших к полному физическому износу. Данное оборудование эксплуатировалось с использованием большого количества ручного труда. На замену установлен шоколадоотливочный автомат супер – кавемиль 800 – А 32 фирмы «Карло и монтанари»(Италия), обеспечивающий выпуск продукции на 300 т/год больше чем 2 старых автомата. Автомат укомплектован пятью заверточными машинами и 4 – мя машинами для упаковки шоколада в футляры.

Все операции ведутся в автоматическом режиме. Для обеспечения работы автомата установлено две темперирующие машины ТАН – 15, две кош – машины «Кловер 60»; произведена замена размольных установок фирмы «Шененбергер» на установки «МАП – 1000 СС».

Автомат 800 – А32 установленный на фабрике «Рот Фронт», предназначен для отливки шоколадных плиток по 75г., размерами 177х59х8,7мм производительностью 1584кг/час.

Несущая конструкция машины из профилированного железа трубообразного сечения. Лонжероны несущей конструкции установлены на металлическом основании, за счёт чего установка приподнята от пола. На передней части конструкции установлены пневматические устройства для натяжения цепей, транспортирующих формы. На нижней части, после обогревателя форм, установлена пара скреберов с лезвиями для очистки поверхности форм, а также специальная емкость для сбора крошек. Эту пару скреберов можно легко инспектировать через специальные окошки. На начальной горизонтальной части конструкции установлено устройство для загрузки и разгрузки форм.

Станция для автоматической загрузки и разгрузки форм состоит из 2х магазинов, которые синхронно двигаются с цепями, непрерывно движущимися вперед. Во время перемещения система рычагов прицепляет формы к специальным суппортам, закрепленных на цепях. Это происходит в случае загрузки. В случае разгрузки специальные рычаги освобождают формы, и подают их на вышестоящей магазин. Цикл работы полностью автоматизирован и осуществляется по команде оператора.

Формующая машина предназначена для отливки гладкого шоколада с добавками. Данная машина осуществляет отливку способом «языка».

Формующая машина предназначена для отливки гладкого шоколада с добавками. Данная машина осуществляет отливку способом «языка».

Станина машины состоит из чугунного основания в комплекте с направляющими, на которых передвигается отливочная головка. На этой части установлены кулачки привода поршней и клапанов для дозировки шоколада. Кулачки получают движение от зубчатой передачи, закрепленной на валу основной передачи. Таким образом синхронизируется скорость отливки шоколада при изменении скорости линии. Возможные небольшие сдвиги по причине удлинения цепей аннулируются автоматическим устройством. В случае необходимости клапан дозировки может быть отключен вручную (когда установка работает без отливки шоколада) и он остается в положении закрытия. Ход поршней может быть изменен во время хода при помощи маховика и это позволяет изменить количество дозируемого продукта в формы. Специальный указатель покажет оператору величину таких изменений. Механическое выключение позволяет остановить движение поршней дозировки в любой момент отливки шоколада.

Формующая головка вовремя отливки ходит вперед и назад посредством эксцентричной группы, и ее ход может быть изменен с помощью маховика.

Таким образом, можно изменить длину «языка» шоколада в зависимости от веса. Движение головки легкое, благодаря суппортам и рычагам привода, которые установлены на обоих концах отливочной головки.

Система регулирования расстояния между поверхностью форм и клапаном дозировки находится на нижнее части направляющих цепи – формы и позволит поднять или опустить формы по отношению к дозатору, чтобы избежать загрязнения поверхности и обеспечить более точную отливку. Кроме того, машина состоит из металлической воронки с двойной стенкой и одного съемного блока из чугуна, который содержит приспособление дозировки. Воронка предусмотрена с двойной стенкой для циркуляции горячей воды при помощи центробежного насоса. Заданная температура воды поддерживается термостатической системой, состоящей из бронированного электросопростивления, смонтированного на баке, отдаленном от воронки, и модулирующего термостатического клапана для регулировки подачи холодной воды при изменении температуры.

Внутри воронки установлена серия из 4х металлов для шоколада, приводимых в действие (каждая в отдельности) мотор – редуктором.

Форма мешалки изготовлена таким образом, чтобы обеспечить равномерное распределение в шоколадной массе твердых добавок. Мешалки легко демонтируются для внутренней очистки воронки. Нижняя часть воронки предусмотрена для закрепления блока поршней – клапанов. Клапан сделан из легкого сплава высокой твердости и легко демонтируется оператором для очистки. Поршни сделаны из кислотно – упорной бронзы, в то время как рубашка сделана из стали. Гнезда обработаны специально для лучшего скольжения и значительного уплотнения. Формующая машина способна отливать во все формы или через форму. Для перехода с одного режима на другой достаточно переключите рычаг редуктора изменения скорости. На автомате установлено 2 отливочные головки. В трубопровод подачи шоколада над воронкой отливочной головки вставлено сито, которое удерживает твердые частицы шоколада и другие включения. Кроме того сито служит для равномерного распределения шоколада по всей длине воронки. Внутри помещен цилиндрический фильтр со стальной сеткой, легко снимается для очистки.

Форма мешалки изготовлена таким образом, чтобы обеспечить равномерное распределение в шоколадной массе твердых добавок. Мешалки легко демонтируются для внутренней очистки воронки. Нижняя часть воронки предусмотрена для закрепления блока поршней – клапанов. Клапан сделан из легкого сплава высокой твердости и легко демонтируется оператором для очистки. Поршни сделаны из кислотно – упорной бронзы, в то время как рубашка сделана из стали. Гнезда обработаны специально для лучшего скольжения и значительного уплотнения. Формующая машина способна отливать во все формы или через форму. Для перехода с одного режима на другой достаточно переключите рычаг редуктора изменения скорости. На автомате установлено 2 отливочные головки. В трубопровод подачи шоколада над воронкой отливочной головки вставлено сито, которое удерживает твердые частицы шоколада и другие включения. Кроме того сито служит для равномерного распределения шоколада по всей длине воронки. Внутри помещен цилиндрический фильтр со стальной сеткой, легко снимается для очистки.

Устройство автоматической центровки.

Это устройство обеспечивает точность отливки шоколада в формы. Оно позволяет производить отливку в центре формы даже при удлинении цепи в результате ее износа. Система состоит из механического устройства, которое непрерывно сравнивает ход цепей вперед с позиции отливки и во время их хода; когда положение формующей головки непрерывное – дается сигнал. На получении сигнала группа – редуктора – дифференциала с сервоприводом осуществляет автоматическую центровку формующей головки по отношению к формам. Система, будучи непрерывной, автоматически обеспечивает точную центровку в любой момент времени.

Ударная машина в модульном исполнении состоит из нескольких вибрирующих секторов. При максимальной скорости частота 1,12 ударов в секунду. Каждый сектор работает от 2х эксцентричных валов с компенсирующими пружинами. Учитывая особенную систему закрепления форм к цепям, воздействие вибрации передается только на формы, в то время как суппорты и цепи не вибрируют. Это обстоятельство повышает долговечность цепи и производит меньший шум. Вибрирующий сектор имеет свою несущую раму, отдельную от главной рамы установки, к которой закреплена рама ударной машины с помощью резиновых амортизаторов для уменьшения вибрации на пол.

машина закрыта звукопоглощающим шкафом из металлических свободных панелей с двойной стенкой толщиной 70мм. Внутренняя поверхность шкафа сделана из оцинкованного стального листа, наружная из пластицированной стали, изоляция – полиуретан высокой плотности.

машина закрыта звукопоглощающим шкафом из металлических свободных панелей с двойной стенкой толщиной 70мм. Внутренняя поверхность шкафа сделана из оцинкованного стального листа, наружная из пластицированной стали, изоляция – полиуретан высокой плотности.

Холодильный шкаф имеет металлический каркас с устройством для уточнения направления форм. Время охлаждения 15мин. При максимальной скорости установки холодильный шкаф облицован металлическими термоизолирующими панелями с двойной стенкой толщиной 70мм. Боковые стенки оснащены широкими дверцами для инспекции механических органов. Туннель состоит из 3х секторов, в которых с помощью специальных приспособлений регулируется подача воздуха с различной температурой, в средней зоне – умеренный холод, в центральной зоне – высокий холод, и в последней зоне (вход и выход форм) – температура акклиматизации. Формы при переходе с одного яруса на другой остаются в горизонтальной позиции. Высоколоточная машина предназначена для удаления продукта из ячеек формы. Форма поворачивается на 180градусов и опрокидывается, транспортерная лента, находящаяся внутри, предупреждает выпадение продукта из ячеек формы во время ее вращения.

В опрокинутой позиции на форму воздействует ударная пневмогруппа, завершающее удаление продукта из формы. Готовый продукт подает на нижний транспортер, который извлекает его из холодильника.

Охлаждающий туннель установлен на боковой части холодильника. Изоляция его состоит из металлических панелей и изоляции такого же типа, как вышеописанный. Туннель оснащен змеевиками для газа «Фреон 12»; электровентиляторами и приводами питания воздуха внутри вышеописанного холодильника. Специальные шиберы позволяют регулировать количество воздуха в циркуляции. Туннель поставляется в комплекте с нержавеющей ванной для сбора конденсата.

Туннель – обогреватель форм смонтирован на верхней части установки. Время обогрева 1,5мин. При максимальной скорости система состоит из двух электросопротивлений, из которых одна часть управляется селектором, а другая часть проверяется термометром. Вентилятор подает воздух через электросопротивление. При остановке линии автоматическая система исключает возможность перегрева форм, меняя направление движения воздуха.

Главная передача установки позволяет производить пуск с постепенным ускорением до достижения мощности установки. Кроме того устройство привода предупреждает сверх нагрузку на передачу. Двигатель имеет электронное торможение. Кроме перечисленных устройств и механизмов автомат оснащен:

Главная передача установки позволяет производить пуск с постепенным ускорением до достижения мощности установки. Кроме того устройство привода предупреждает сверх нагрузку на передачу. Двигатель имеет электронное торможение. Кроме перечисленных устройств и механизмов автомат оснащен:

· Устройством для контроля веса отливного шоколада, состоящего из укладчика пластинок, установленного перед формующей машиной. По команде оператора укладчик кладет одну пластинку на форму, в которую отливается шоколад. Пластина изготовлена из нержавеющей стали и имеет тарированный вес. После отливки перед выколоточной машиной специальным автоматическим приспособлением заполненная пластина поднимается, оператор снимает её и подает на взвешивание.

· Детектором, состоящим из серии чувствительных реле близости, которые проверяют наличие невыколоченного шоколада в ячейках формы. При наличии в форме шоколада детектором останавливают отливку шоколада в форму.

· Автоматической группой съема и передачи плиток к заверточным машинам, состоящего из пластинчатого транспортера с устройством выравнивания плиток и подачи последних в питатель заверточной машины. Устройство съема состоит из коллектора подвижного типа с присосками, присоединенного вакуум – системе. Во время съема коллектор перемещается в направлении движения пластинчатого транспортера с той же скоростью, спускается, снимает плитки, находящиеся на пластине и кладет их на поперечный транспортер для подачи на завертку. Если заверточная машина не успела завернуть плитки, или при ее остановке, устройство автоматически останавливает пневматический съем плиток. 5 – е устройство – универсального типа и забирает плитки с пластины в случае остановки любой из 4х заверточных машин.

· Компрессором – холодильником, обеспечивающего производство холодом.

· Формами из поликарбоната для отливки плиток по 75грамм. Для завертки плиток установлено пять заверточных машин типа 2100/Б(Италия). Завертка осуществляется в алюминиевую фольгу и этикет; тип завертки – «конверт». Скорость завертки – до 100 плиток в минуту. На внешнюю обертку тиснением наносится дата выработки.

С четырьмя первыми заверточными машинами запоточены 4 автоматические машины типа АИ–71(Италия) для укладки завернутых плиток в футляры по 22 штуки. Режим работы машины – 5-8 футляров в минуту. Автоматическое питательное устройство загружает штабель плиток в камеру: далее толкатель подает штабель на подъемник для образования футляра. Питательное устройство состоит из:

С четырьмя первыми заверточными машинами запоточены 4 автоматические машины типа АИ–71(Италия) для укладки завернутых плиток в футляры по 22 штуки. Режим работы машины – 5-8 футляров в минуту. Автоматическое питательное устройство загружает штабель плиток в камеру: далее толкатель подает штабель на подъемник для образования футляра. Питательное устройство состоит из:

· Транспортера питания, которым плитки подаются сплошнее в один ряд бок к боку.

· Цепного транспортера с отверстиями (одно для каждой плитки) для установки плитки на ребро;

· Толкателя сепаратора блока плиток;

· Пластины стратификатора;

· Толкателя носителя блока в отверстие питания.

На каждый футляр наносится этикетка (трафарет). Данный узел состоит из:

· Магазина этикеток;

· Группы съема этикеток из магазина;

· Транспортирующей тележки этикеток;

· Устройства прессовки этикеток.

Футляр изготовлен из картона (250 – 300 г/см2) и состоит из одной заготовки. На трафарет футляра наносится дата изготовления.

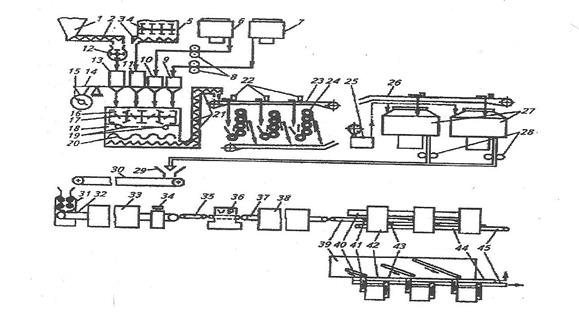

Рисунок 2. Участок производства и упаковки шоколада.

1 – температурные сборники; 2 – темперирующие машины; 3 – шоколадоотливочный автомат; 4 – пульт управления; 5 – заверточные машины; 6 – машины групповой упаковки; 7 – транспортер для укладки в гофрокороба.

Производство праллиновых конфет.

Производство праллиновых конфет.

На поточной линии для производства праллиновых конфет выпускается конфеты типа «Маска», «Элегия»(со вкусом «амаретто») и др. основным сырьем для корпусов является тонкоизмельченная смесь обжаренных тертых маслосодержащих ядер ореха или смесь маслинных и зернобобовых семян с сахаром и твердыми жирами. Для улучшения вкусовых и питательных свойств в массу пралине вводят сухие молочные продукты(сухое молоко, сливки), какао – продукты (какао тертое и порошок), мед и др.компоненты рецептуры. При производстве конфетной массы типа пралине используют дезодорированную соевую, белковую муку, получаемую из сиропа подсолнечника, молочно – белковые концентраты; ядра орехов: миндаля, арахиса, кешью, лещины(фундука, лесных орехов); в качестве наполнителей используют вафельную, сахарную и карамельную крошку. После подготовки основного и вспомогательного сырья(просеивание, обжаривание,

измельчение) процесс производства конфет с корпусами из масс пралине состоит из следующих основных стадий: смешивание компонентов и  получения рецептурной смеси, измельчение смеси, отминки массы, её выстаивания (охлаждения), формования, глазирования и упаковывания. На рецептурно – смесительном комплексе (рисунок 3) осуществляется весовое дозирование исходных компонентов, входящий в состав пралиновой конфетной массы. Сахар – песок из бункера поступает в воронку 7, а затем шнеком 2 подается в молотковую дробилку 12, где измельчается в сахарную пудру, которая поступает в приемник 13. В приемник 11 поступает сухое молоко (или сухие сливки), подаваемое шнеком 3 из емкости 5, снабженной перемешивающим лопастным валом 4, который предназначен для предотвращения зависания сыпучего продукта. Жидкие компоненты – тертая ореховая масса, гидрогенизированный жир, какао тертое, какао – масло, и другие компоненты из темперирующих сборников 6 и 7 насосами 8 перекачиваются в приемники 9 и 10. Количество сборников и насосов определяется количеством необходимых по рецептуре компонентов. Шнеки 2 и 3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 15, на платформе 14 которого установлены приемники 9, 11 и 13. Взвешенные порции компонентов выгружаются последовательно в смеситель 16(сначала сыпучие, затем жидкие) вместимостью 500л. Смешивание производится двумя валками 17, снабженными фигурными лопастями. Емкость смесителя имеет корытообразную форму и снабжена водяной рубашкой.

получения рецептурной смеси, измельчение смеси, отминки массы, её выстаивания (охлаждения), формования, глазирования и упаковывания. На рецептурно – смесительном комплексе (рисунок 3) осуществляется весовое дозирование исходных компонентов, входящий в состав пралиновой конфетной массы. Сахар – песок из бункера поступает в воронку 7, а затем шнеком 2 подается в молотковую дробилку 12, где измельчается в сахарную пудру, которая поступает в приемник 13. В приемник 11 поступает сухое молоко (или сухие сливки), подаваемое шнеком 3 из емкости 5, снабженной перемешивающим лопастным валом 4, который предназначен для предотвращения зависания сыпучего продукта. Жидкие компоненты – тертая ореховая масса, гидрогенизированный жир, какао тертое, какао – масло, и другие компоненты из темперирующих сборников 6 и 7 насосами 8 перекачиваются в приемники 9 и 10. Количество сборников и насосов определяется количеством необходимых по рецептуре компонентов. Шнеки 2 и 3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 15, на платформе 14 которого установлены приемники 9, 11 и 13. Взвешенные порции компонентов выгружаются последовательно в смеситель 16(сначала сыпучие, затем жидкие) вместимостью 500л. Смешивание производится двумя валками 17, снабженными фигурными лопастями. Емкость смесителя имеет корытообразную форму и снабжена водяной рубашкой.

Время смешивания составляет 15 – 20 минут и задается с помощью реле времени. Масса из смесителя 16 разгружается в сборник – накопитель 18 через нижнее отверстия, закрывающиеся заслонками 19. Сборник – накопитель вместимостью 1000л служит для накапливания и непрерывной подачи рецептурной смеси на вальцевание. Он представляет собой ванну, снабженную водяной рубашкой и двумя мешалками ленточного типа.

Рецептурная смесь разгружается из сборника – накопителя 18  с помощью системы, состоящей из двух горизонтальных и одного вертикального шнеков 21, и подается на стальной ленточный конвейер 23, связанный с группой пятивалковых мельниц 24. Рецептурная смесь с конвейера 23 направляется на пятивальцовые мельницы 24 с помощью разгрузочных устройств 22. Параллельная установка вальцовых мельниц создает хорошие условия для маневрирования, особенно при использовании резервной мельницы. Отвальцованная масса с пятивальцовых мельниц собирается на ленточном транспортере 26 и загружается для отминки в двухлопастный смеситель 27. В эти же машины автоматический дистанционный дозатор 25 подает жир для отминки. После отминки, которая длится

с помощью системы, состоящей из двух горизонтальных и одного вертикального шнеков 21, и подается на стальной ленточный конвейер 23, связанный с группой пятивалковых мельниц 24. Рецептурная смесь с конвейера 23 направляется на пятивальцовые мельницы 24 с помощью разгрузочных устройств 22. Параллельная установка вальцовых мельниц создает хорошие условия для маневрирования, особенно при использовании резервной мельницы. Отвальцованная масса с пятивальцовых мельниц собирается на ленточном транспортере 26 и загружается для отминки в двухлопастный смеситель 27. В эти же машины автоматический дистанционный дозатор 25 подает жир для отминки. После отминки, которая длится  20 …25 мин, операция приготовления конфетной массы заканчивается. Готовый продукт насосами 28 через воронку 29 перекачивается на конвейер 30, который направляет его в формующую машину 31. В качестве формующей машины используются прессы ШФК – 22, ШФК – 18 с соответствующим количеством выходных отверстий в матрице. На формующей машине конфетная масса выдавливается на ленту приемного конвейера 32 в виде непрерывных жгутов, которые поступают в шкаф 33, где расположены охлаждающие батареи, вентиляторы, поддерживающие циркуляцией температуру воздуха, на уровне 6-8

20 …25 мин, операция приготовления конфетной массы заканчивается. Готовый продукт насосами 28 через воронку 29 перекачивается на конвейер 30, который направляет его в формующую машину 31. В качестве формующей машины используются прессы ШФК – 22, ШФК – 18 с соответствующим количеством выходных отверстий в матрице. На формующей машине конфетная масса выдавливается на ленту приемного конвейера 32 в виде непрерывных жгутов, которые поступают в шкаф 33, где расположены охлаждающие батареи, вентиляторы, поддерживающие циркуляцией температуру воздуха, на уровне 6-8  . Жгуты остывают в холодильном шкафу, и на выходе из него делятся на корпуса гильотинным ножом в резательной машине 34. Нож совершает возвратно – поступательное движение в вертикальной и горизонтальной плоскостях. Изменяя ход ножа, можно менять длину отрезаемых корпусов конфет. Корпуса конфет поступают на промежуточный конвейер 35, а затем в глазировочную машину 36, где покрываются шоколадной массой. Для затвердевания шоколадной оболочки конфет конвейер 37 направляет их в холодильный шкаф 38, устройство которого аналогично устройству холодильного шкафа 33. Охлажденные готовые изделия из шкафа 38 поступают на конвейер 39, над которым располагается ленточный преобразователь рядов 40. Последний представляет собой бесконечный ремень, приводимый в движение шкивом с вертикальной осью вращения.

. Жгуты остывают в холодильном шкафу, и на выходе из него делятся на корпуса гильотинным ножом в резательной машине 34. Нож совершает возвратно – поступательное движение в вертикальной и горизонтальной плоскостях. Изменяя ход ножа, можно менять длину отрезаемых корпусов конфет. Корпуса конфет поступают на промежуточный конвейер 35, а затем в глазировочную машину 36, где покрываются шоколадной массой. Для затвердевания шоколадной оболочки конфет конвейер 37 направляет их в холодильный шкаф 38, устройство которого аналогично устройству холодильного шкафа 33. Охлажденные готовые изделия из шкафа 38 поступают на конвейер 39, над которым располагается ленточный преобразователь рядов 40. Последний представляет собой бесконечный ремень, приводимый в движение шкивом с вертикальной осью вращения.

Несколько рядов конфет, перемещается по ленте конвейера 39 и надвигаются на ремень преобразователя 40, выстраиваются вдоль него в один ряд и поступают в индивидуальный ленточный питатель 41, подающий их в заверточную машину 42. Завернутые изделия узкими поперечными ленточными конвейерами 43 передаются на сборочный конвейер 45, а затем взвешиваются и упаковываются в картонные ящики. Если какая – либо машина перегружена или оставлена, конфеты с конвейера 39 сбрасываются на конвейер 44, в конце которого они собираются в лотки и передаются на отдельно стоящие заверточные машины, снабженные индивидуальными питателями.

Рисунок 3 Механизированная поточная линия производства праллиновых глазированных конфет с автоматическим завертыванием.

Производство халвы, глазированной шоколадом.

Производство халвы, глазированной шоколадом.

Халву получают смешиваем измельченных обжаренных ядер маслинных семян и карамельной массы, сбитой с пенообразующим веществом. В процессе смешивания происходит образование нитей карамельной массы и равномерное распределение между ними белковой массы. В результате этого смесь приобретает слоисто – волокнистую структуру, которая является отличительной особенностью халвы, как кондитерское изделие. На ОАО «Рот Фронт» производится 4 вида глазированной халвы: «Рот Фронт», «Приз», «Забава» и «Замоскворечье».

Процесс приготовления халвы состоит из следующих стадий: приготовление белковой массы; приготовление сахарного сиропа и уваривания его до получения карамельной массы; приготовления отвара мыльного корня; сбивания карамельной массы с отваром мыльного корня, вымешивание халвы; формования, фасования и упаковывания халвы. Глазирование шоколадом улучшает вкус халвы и обеспечивает более длительную сохранность ее свежести и структуры. Для глазирования используют брикеты тахинной или подсолнечной халвы прямоугольной формы.

Процесс приготовления глазированной халвы состоит из следующих стадий: получение тертой и сбитой карамельной массы, вымешивания, формования отдельных брикетов халвы, глазирования брикетов, завертывания и упаковывания. Получение тертых масс, сбитой карамельной массы, вымешивание халвы производится обычным способом. Затем следует процесс формования халвы. Для этого готовая халвичная масса при температуре 60 – 65  подается на резательную машину 1. На ней сначала получаются жгуты прямоугольного сечения толщиной 10 – 12 мм, которые потом разрезаются на отдельные брикеты гильотинным ножом. Снимающее устройство направляет корпуса халвы в охлаждающий шкаф 2 с ленточным транспортером, где брикеты охлаждаются до 25

подается на резательную машину 1. На ней сначала получаются жгуты прямоугольного сечения толщиной 10 – 12 мм, которые потом разрезаются на отдельные брикеты гильотинным ножом. Снимающее устройство направляет корпуса халвы в охлаждающий шкаф 2 с ленточным транспортером, где брикеты охлаждаются до 25  . Нарезанные брикеты глазируют шоколадом на глазированной машине 3. Глазированные брикеты охлаждают в холодильном шкафу 4 при температуре 8 – 12

. Нарезанные брикеты глазируют шоколадом на глазированной машине 3. Глазированные брикеты охлаждают в холодильном шкафу 4 при температуре 8 – 12  для затвердевания шоколадной глазури. В шоколадной глазури, применяемой для глазирования халвы содержание жира должно быть 36%. Охлажденные брикеты поступают на заверточные машины 5. Температура халвы перед глазированием должна быть 20 – 25

для затвердевания шоколадной глазури. В шоколадной глазури, применяемой для глазирования халвы содержание жира должно быть 36%. Охлажденные брикеты поступают на заверточные машины 5. Температура халвы перед глазированием должна быть 20 – 25  , а перед завертыванием не выше 25

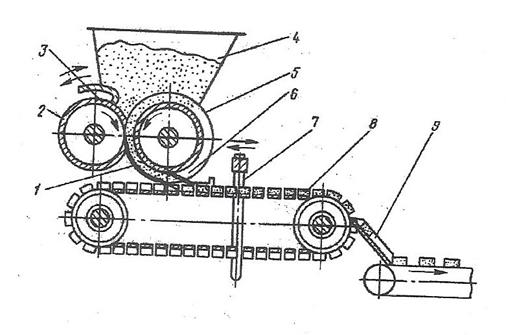

, а перед завертыванием не выше 25  . Завернутую фольгу халву упаковывают в гофрокороба по 10кг. Резательная машина состоит из следующих узлов: загрузочной воронки 4, валка с дисковыми ножами 5, валка с пазами 2, заталкивателя 3, фартуков 1, очищающих ножей 6, пластинчатого транспортера 8, плоского ножа 7 и столика 5. Машина работает следующим образом. В воронку 4 из вымешивающей машины поступает готовая халвичная масса порциями. Заталкиватель помогает валкам 5 и 2 захватывать массу при одновременном ее разрезании на отдельные жгуты дисковыми ножами валка 5. Жгуты плотно входят в пазы валка 2. Полученные жгуты заданного сечения отделены друг от друга на расстоянии, равной толщине ножей. С помощью фартуков 1 и счищающих ножей 6 жгуты из желобов ребристого валка поступают на пластины конвейера 8, которые имеют перегородки толщиной, соответствующей толщине ножей валка 2.

. Завернутую фольгу халву упаковывают в гофрокороба по 10кг. Резательная машина состоит из следующих узлов: загрузочной воронки 4, валка с дисковыми ножами 5, валка с пазами 2, заталкивателя 3, фартуков 1, очищающих ножей 6, пластинчатого транспортера 8, плоского ножа 7 и столика 5. Машина работает следующим образом. В воронку 4 из вымешивающей машины поступает готовая халвичная масса порциями. Заталкиватель помогает валкам 5 и 2 захватывать массу при одновременном ее разрезании на отдельные жгуты дисковыми ножами валка 5. Жгуты плотно входят в пазы валка 2. Полученные жгуты заданного сечения отделены друг от друга на расстоянии, равной толщине ножей. С помощью фартуков 1 и счищающих ножей 6 жгуты из желобов ребристого валка поступают на пластины конвейера 8, которые имеют перегородки толщиной, соответствующей толщине ножей валка 2.

Сразу же после заполнения пластин транспортера массой жгута разрезаются по длине гильотинным ножом 7. При этом для полного перерезания карамельных волокон нож входит в зазор между пластинами. После отрезания нож возвращается в исходное положение. Готовые брикеты, находящиеся на пластинах транспортера, при помощи столика 9 снимаются и передаются на охлаждающий транспортер для охлаждения. Режущие механизмы имеют ограждения и сблокированы с электроприводом.

Сразу же после заполнения пластин транспортера массой жгута разрезаются по длине гильотинным ножом 7. При этом для полного перерезания карамельных волокон нож входит в зазор между пластинами. После отрезания нож возвращается в исходное положение. Готовые брикеты, находящиеся на пластинах транспортера, при помощи столика 9 снимаются и передаются на охлаждающий транспортер для охлаждения. Режущие механизмы имеют ограждения и сблокированы с электроприводом.

Рисунок 4. Аппаратурно – технологическая схема поточно – механизированной линии производства халвы, глазированной шоколадом.

Рисунок 5. Резательная машина.

| |||

|

3. Машинно-аппаратурная схему и её описание линии карамели.

3. Машинно-аппаратурная схему и её описание линии карамели.

Ведущий комплекс оборудования линии предназначен для приготовления карамельной массы, формования и охлаждения карамели. В его составе находятся дозаторы карамельного сиропа, вкусовых добавок и красителей, вакуум-аппарат, охлаждающая и тянульная машины, темперирующая машина и дозатор для начинки, карамелеобкаточная, жгутовытягивающая и карамелережущая машины, а также узкий охлаждающий конвейер и охлаждающий агрегат.

Завершающие операции производства карамели выполняются комплексом оборудования, состоящим из заверточных, фасовочных и упаковочных машин, а также системы конвейеров, их соединяющих.

На рисунке показана машинно-аппаратурная схема линии производства карамели.

Рисунок 6. Машинно-аппаратурная схема линии производства карамели

Устройство и принцип действия линии. В состав линии входит сироповарочная установка ШСА, предназначенная для получения карамельного сиропа. Она состоит из блока рецептурных сборников, двух сироповарочных агрегатов и щитов управления. Блок рецептурных сборников включает в себя сборники 2 для патоки, инвертного сиропа и воды, а также два плунжерных насоса 1.В сироповарочный агрегат входит сборник 3 с дозатором сахара, смеситель 4, плунжерный насос 5, змеевиковая варочная колонка б, снабженная расширителем 7, пароотделитель 8, вентилятор 11, сборник готового сиропа 9 с сетчатым фильтром и шестеренный насос 10.

Принцип действия сироповарочной установки ШСА основан на растворении сахара в патоке под давлением с добавлением воды, что обеспечивает наиболее короткий производственный цикл и сокращает продолжительность температурного воздействия на сахарозу. Это позволяет получить карамельный сироп более высокого качества и повысить стойкость карамели.

Принцип действия сироповарочной установки ШСА основан на растворении сахара в патоке под давлением с добавлением воды, что обеспечивает наиболее короткий производственный цикл и сокращает продолжительность температурного воздействия на сахарозу. Это позволяет получить карамельный сироп более высокого качества и повысить стойкость карамели.

Установка ШСА работает следующим образом. Из рецептурных сборников 2 насосы-дозаторы 1 подают жидкие компоненты: патоку (или инвертный сироп) и воду в приемную воронку смесителя-растворителя 4. В эту же воронку дозатором из бункера 3 подается сахар-песок.

Температура патоки и воды, подаваемых в смеситель, 65...70 °С (температура инвертного сиропа не должна превышать 40...50 °С). В смесителе 4 рецептурная смесь обрабатывается в течение 3,0...3,5 мин и нагревается до 65...70 °С. Эта смесь имеет влажность 17... 18 % и представляет собой кашицу с не полностью растворенными кристаллами сахара.Плунжерным насосом 5 кашицеобразная смесь подается в змеевик варочной колонки 6. На выходе из колонки змеевик соединен с расширителем 7, внутри которого установлен диск с отверстием диаметром 10... 15 мм. Диск оказывает сопротивление потоку движущейся рецептурной смеси, обеспечивая тем самым избыточное давление в змеевике 0,17...0,20 МПа. Благодаря этому давлению смесь нагревается до более высокой температуры, чем при атмосферном давлении без повышения концентрации раствора. При избыточном давлении греющего пара в варочной колонке в пределах 0,45...0,55 МПа температура сиропа на выходе из змеевика достигает 120... 125 °С. В результате повышения температуры происходит более быстрое растворение кристаллов сахара в несколько меньшем количестве воды, чем принято обычно при других способах уваривания.

Образовавшийся в сиропе вторичный пар удаляется в пароотделителе 8 и вместе с воздухом вентилятором 11 выводится наружу.

Готовый сироп собирается в нижней конической части пароотделителя 8 и отводится в сборник сиропа 9. Сборник снабжен фильтром с ячейками диаметром 1 мм. По мере необходимости готовый карамельный сироп перекачивают к местам потребления шестеренным насосом 10.

В состав линии входит установка для приготовления жидких начинок. Она состоит из блока рецептурных сборников с дозирующими устройствами, двух начиночных вакуум-аппаратов, сборника начинки и щитов управления. Блок рецептурных сборников 14 включает в себя сборники для сахарного сиропа, патоки, фруктово-ягодной пульпы, молочных продуктов и др., а также дозирующие устройства для этих компонентов.

Начиночные вакуум-аппараты 13 имеют паровую рубашку, механическую мешалку и спускной штуцер с затвором. Рабочий объем аппарата через трубопровод на верхней крышке соединен с мокровоздушным вакуум-насосом 12, снабженным конденсатором смешения.

Приемный сборник начинки 15 имеет водяную рубашку, механическую мешалку и спускной штуцер, соединенный через трубопровод с шестеренным насосом 10.

При работе установки исходные компоненты дозируют и загружают в начиночный вакуум-аппарат в соответствии с рецептурой. После герметизации варочного объема включают вакуум-насос и подают греющий пар. При уваривании начинки поддерживают избыточное давление греющего пара в пределах 0,4...0,6 МПа, а остаточное давление (разрежение) в варочном объеме 65...75 кПа. Рецептурная смесь уваривается в течение 30...45 мин до влажности 16... 19 %.

Готовая начинка по направляющим желобам перетекает в приемный сборник 15, охлаждается до температуры 80...85 °С и насосом 10 перекачивается в темперирующую машину 29. Сюда же дозирующими устройствами 27 подаются кислота и ароматическая эссенция, которые перемешиваются с начинкой. Готовая начинка перекачивается насосом 26 в начинконаполнитель 28.Наличие пары варочных аппаратов в установке позволяет организовать бесперебойное приготовление начинки: пока в одном аппарате уваривается начинка, в другом производят вспомогательные операции, и наоборот.Уваривание карамельного сиропа для получения карамельной массы осуществляется в змеевиковом вакуум-аппарате непрерывного действия. Он состоит из греющей части — змеевиковой варочной колонки 19, выпарной части — вакуум-камеры 21 с разгрузочным механизмом 22 и сепаратора-ловушки 20, соединенного через конденсатор смешения с мокровоздушным насосом 18.

При работе вакуум-аппарата карамельный сироп из расходного сиропного бака 16 плунжерным насосом-дозатором 17 непрерывно нагнетается в змеевик колонки 19 под избыточным давлением 0,08...0,15 МПа. Одновременно в корпус колонки подается греющий пар под давлением 0,4...0,6 МПа. Проходя через змеевик, сироп нагревается, закипает и, смешиваясь с выделившимся из него паром, поступает в вакуум-камеру 21.

Остаточное давление (разрежение) в вакуум-камере поддерживается в пределах 85...95 кПа, поэтому в ней продолжается процесс уваривания массы благодаря интенсивному самоиспарению влаги в разреженном пространстве. Вторичный пар, выделяющийся из сиропа при его уваривании, и воздух проходят через сепаратор-ловушку 20, в которой задерживаются частицы карамельной массы. Далее вторичный пар охлаждается, конденсируется и вместе с воздухом удаляется вакуум-насосом 18. Уваренный карамельный сироп накапливается в вакуум-камере 21 и при помощи разгрузочного устройства 22 выгружается из нее порциями по 15... 20 кг через 1,5...2,0 мин.

Процесс уваривания сиропа в змеевиковом вакуум-аппарате протекает в течение 1,5...2,0 мин.  Готовая карамельная масса остаточной влажностью 2,0...3,5 % при температуре 110... 130 °С поступает в приемную воронку охлаждающей машины 23.

Готовая карамельная масса остаточной влажностью 2,0...3,5 % при температуре 110... 130 °С поступает в приемную воронку охлаждающей машины 23.

Из приемной воронки карамельная масса выходит непрерывной лентой между двумя вращающимися полыми барабанами, которые охлаждаются изнутри водой. Передвигаясь по нижнему барабану, она попадает на наклонную плиту, охлаждаемую водой. Лента массы толщиной 3...6 мм и шириной 0,4...0,6 м быстро теряет тепло на охлаждаемых поверхностях, образуя твердую корочку, которая препятствует прилипанию карамельной массы к соприкасающимся поверхностям оборудования. Из-за плохой теплопроводности внутри ленты карамельной массы температура снижается медленно и сохраняется жидкое состояние продукта.

После предварительного охлаждения при продвижении массы по наклонной плите на поверхность ленты из дозаторов 24 подаются краситель, кислота и эссенция. В нижней части плиты карамельная лента проходит между подвертывателями, которые свертывают ленту в трубу таким образом, чтобы добавки попали внутрь. Далее лента прокатывается валками и превращается в многослойный пласт. На охлаждающей машине 23 карамельная масса в течение 20...25 с охлаждается до средней температуры 80...90 °С.

Затем лента карамельной массы загружается конвейером на рабочие органы тянульной машины 25, которые растягивают и складывают пряди карамельной массы. В результате такой обработки в течение 1,0... 1,5 мин карамельная масса перемешивается с добавками, температура массы выравнивается по всему объему, а также масса насыщается пузырьками воздуха, теряет прозрачность и приобретает шелковистый блеск.

Карамельные изделия формуются комплексом оборудования, состоящим из трех машин, работающих синхронно: карамелеобкаточной 30 с начинконаполнителем 28, жгутовытягивающей 31 и карамелережущий 32.

Внутри корпуса карамелеобкаточной машины 30 расположено шесть вращающихся рифленых веретен. Они образуют конусообразный желоб, на который конвейером загружают тянутую карамельную массу температурой 70...80 °С. Масса обертывается вокруг трубки начинконаполнителя 28 и по мере накопления порции (батона) до 50 кг обкатывается веретенами и постепенно приобретает форму конуса. Он непрерывно вращается вокруг продольной оси, совпадающей с осью начинконаполнительной трубки. На выходе из машины вершина карамельного батона обкатывается в виде бесконечного жгута. При нагнетании начинки в наполнительную трубку центральная полость жгута наполняется начинкой. Количество начинки дозируется в зависимости от вида карамели и составляет от 23 до 33 % от общей массы изделия.

Из обкаточной машины карамельный жгут непрерывно проходит в жгутовытягивающую машину 31.

Жгут последовательно проходит через три пары калибрующих роликов, при этом диаметр жгута уменьшается от 45... 50 мм до 14... 16 мм. Окончательный размер диаметра жгута зависит от вида вырабатываемой карамели.

Жгут последовательно проходит через три пары калибрующих роликов, при этом диаметр жгута уменьшается от 45... 50 мм до 14... 16 мм. Окончательный размер диаметра жгута зависит от вида вырабатываемой карамели.

Откалиброванный карамельный жгут непрерывно поступает в карамелережующую машину 32, которая формует и разделяет его на отдельные изделия соответствующей длины и формы на поверхности. Обычно вырабатывают карамель длиной 30 или 38 мм овальной или удлиненно-овальной формы.

Откалиброванный карамельный жгут непрерывно поступает в карамелережующую машину 32, которая формует и разделяет его на отдельные изделия соответствующей длины и формы на поверхности. Обычно вырабатывают карамель длиной 30 или 38 мм овальной или удлиненно-овальной формы.

Отформованная карамель температурой 60...70 °С непрерывной цепочкой с тонкими перемычками между изделиями поступает на узкий ленточный охлаждающий конвейер 33 ив течение 12... 15 с обдувается воздухом, имеющим температуру 8... 12 °С. За этот промежуток времени на поверхности изделий образуется твердая корочка охлажденной массы, что исключает деформацию карамели при более продолжительном окончательном охлаждении в охлаждающем агрегате.

Этот агрегат состоит из загрузочного 34 и отводящего 36 вибролотков, а также охлаждающего шкафа 35. В последнем размещен сетчатый конвейер и автономная система охлаждения и циркуляции воздуха. Шкаф 35 выполнен в виде герметичной камеры, внутри которой поддерживают температуру охлаждающего воздуха 0...3 °С с относительной влажностью не выше 60%.

Карамельная цепочка, поступающая с конвейера 33, раскладывается вибролотком 34 в виде петель по ширине сетчатого конвейера, размещенного в шкафу 35. Карамель движется под распределительным воздуховодом, через щели которого поступает охлаждающий воздух. В течение 1,5 мин температура карамели снижается до 35...40 °С, а перемычки между изделиями становятся твердыми и хрупкими. На выходе из шкафа 35 охлажденная карамель ссыпается на отводящий вибролоток 36, на котором перемычки между изделиями окончательно разрушаются, а карамельная крошка отделяется от изделий. Карамель с вибролотка 36 загружается промежуточным конвейером 37 на распределительный конвейер 38, обеспечивающий подачу изделий в питатели заверточных машин 39.

Карамель, поступающая на завертку, должна соответствовать заданным размерам и форме, не иметь деформации, открытых швов и налипших крошек. Поверхность карамели должна быть сухой, не липкой. Карамель должна быть равномерно охлаждена и обладать прочностью, исключающей ее разрушение при завертке. На машинах 39 карамель завертывается поштучно в этикетку с подверткой. Наиболее производительные заверточные машины заворачивают карамель вперекрутку с использованием рулонных этикеток и подвертки.

Завернутая карамель поступает на сборный конвейер 40 и промежуточным конвейером 41 загружается в дозирующее устройство 42 для упаковки в торговую тару — картонные короба.

Далее короба передаются конвейером 43 на обандероливающую машину 44 и отгружаются в экспедицию.

Дата добавления: 2015-10-26; просмотров: 123 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Структурная схема административной подчиненности на предприятии. | | | Описание машины и технологического процесса, формования карамелережущей машины. |