Читайте также:

|

Для правильного решения вариационной технико-экономической задачи определения оптимальных режимов резания большое значение имеет выбор критерия оптимальности.

В большинстве случаев при определении режимов резания на металлорежущих станках в качестве критерия оптимальности принята себестоимость одной операции или одной детали. Иногда в качестве такого критерия принимается производительность операции. Такие критерии, как капиталоемкость, энергопотребление и т. п., при расчете режимов резания почти не применяются.

В условиях рыночных отношений себестоимость продукта наиболее полно отражает количество затраченного на его производство общественно необходимого труда, независимо от времени и места его приложения. Сюда входят затраты не только живого труда, непосредственно затрачиваемого при эксплуатации станка (труд производственных и вспомогательных рабочих, инструментальщиков, заточников, ремонтников и т. п.), но также и затраты прошлого овеществленного труда, учитываемые амортизацией основных средств производства. Себестоимость учитывает труд, затраченный на добычу топлива, производство электроэнергии, полуфабрикатов, вспомогательных материалов и т. п.

Уравнение для определения критерия оптимальности, как функции от элементов режима резания п, s, t, называется оценочной, или целевой функцией.

В качестве оценочной функции при определении оптимальных режимов резания для работы в один проход будем принимать уравнение вида

где  – любой постоянный коэффициент.

– любой постоянный коэффициент.

Уравнение является уравнением оценочной функции и в том случае, когда в качестве критерия оптимальности принята наибольшая производительность процесса.

В тех случаях, когда обработка производится в несколько проходов, уравнение оценочной функции принимает следующий вид:

где  – глубина резания, мм.

– глубина резания, мм.

При расчете режимов резания на металлорежущих станках необходимо принимать во внимание ряд факторов, действующих в процессе обработки детали и накладывающих ограничения на режимы резания, называемые техническими ограничениями.

Техническими ограничениями могут быть различные элементы технологического процесса, относящиеся к заготовке – величина припуска на обработку, жесткость заготовки, заданная чистота обработанных поверхностей и другие; к станку – мощность электромотора, наибольшее допустимое усилие подачи, жесткость и прочность узлов и деталей станка; к инструменту – прочность и жесткость инструмента, геометрия, марка твердого сплава и др.

Наряду с техническими ограничениями могут быть ограничения и организационно-производственного характера – заданная производительность станка, такт поточной или автоматической линии и другие, а также экономические показатели – норма расхода инструмента, расход электроэнергии и т. п.

Поскольку наличие тех или иных ограничений в большинстве случаев снижает эффективность процесса, их необходимо по возможности устранять путем введения различных технологических, конструктивных и организационно-производственных усовершенствований.

Таким образом, при расчете оптимальных режимов резания необходимо учитывать минимум ограничений, которые оказалось невозможно или нецелесообразно устранить.

При обработке на металлорежущих станках наиболее важными ограничениями, которые необходимо учитывать, являются следующие:

1) режущие возможности инструмента, определяемые его материалом, геометрией, расчетной стойкостью и условиями обработки;

2) мощность электромотора привода главного движения станка или силовой головки;

3) заданная производительность станка;

4) наименьшая допустимая скорость резания;

5) наибольшая возможная скорость резания (число оборотов), допускаемая кинематикой станка или режущими свойствами инструмента;

6) наибольшая допустимая подача;

7) наименьшая подача, допускаемая кинематикой станка;

8) наибольшая подача, допускаемая кинематикой станка;

9) наименьшая технологически приемлемая глубина резания для данного инструмента;

10) наибольшая возможная глубина резания.

Произведем расчет технологических ограничений заданного вертикально-фрезерного станка с ЧПУ 6Р13Ф3:

1. Режущие возможности инструмента, определяемые его материалом, геометрией, расчетной стойкостью и условиями обработки:

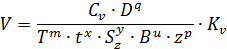

При фрезеровании окружная скорость фрезы определяется по формуле [1, стр.282]:

C другой стороны:

Приравняв правые части, получим уравнение, характеризующее первое ограничение для фрезерования:

где  – период стойкости наибольшей производительности, мин;

– период стойкости наибольшей производительности, мин;

– постоянный коэффициент, зависящий от условий обработки;

– постоянный коэффициент, зависящий от условий обработки;

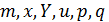

– показатели степеней;

– показатели степеней;

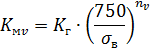

– общий поправочный коэффициент;

– общий поправочный коэффициент;

– диаметр обработки, мм.

– диаметр обработки, мм.

мм.

мм.

Согласно таблице 39 [1, стр.286]:

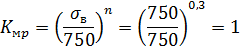

Период стойкости соответствующий наибольшей производительности  , мин, определим по ГОСТ 9140-78, таблица 3б:

, мин, определим по ГОСТ 9140-78, таблица 3б:

Общий поправочный коэффициент для скорости резания  , определим по формуле [1, стр.282]:

, определим по формуле [1, стр.282]:

где  – коэффициент, учитывающей влияние материала заготовки,

– коэффициент, учитывающей влияние материала заготовки,

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий материал инструмента.

– коэффициент, учитывающий материал инструмента.

Определим коэффициент  по таблицам 1-4 [1, стр.261-263]:

по таблицам 1-4 [1, стр.261-263]:

где  – коэффициент, характеризующий группу стали по обрабатываемости. Определяется по таблице 2 [1, стр.262]:

– коэффициент, характеризующий группу стали по обрабатываемости. Определяется по таблице 2 [1, стр.262]:

при обработке стали 45 инструментом из быстрорежущей стали  Показатель степени:

Показатель степени:

По таблице 5 [1, стр.263] исходя из того, что обрабатываемой заготовкой является прокат с коркой

По таблице 6 [1, стр.263] при обработке стали 45 инструментом, оснащенным пластиной из быстрорежущей стали Р6М5:

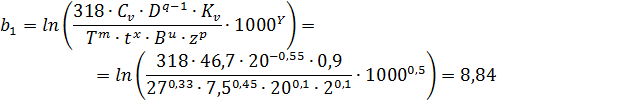

Обозначив через  ,

,  , получим уравнение первого ограничения:

, получим уравнение первого ограничения:

2. Мощность электромотора привода главного движения станка или силовой головки:

Согласно исходным данным для обработки применяется станок 6Р13Ф3 с мощностью привода главного движения  7,5 кВт.

7,5 кВт.

Коэффициент полезного действия привода главного движения станка:

где  КПД муфты;

КПД муфты;

КПД пары подшипников;

КПД пары подшипников;

КПД цилиндрической передачи;

КПД цилиндрической передачи;

КПД конической передачи.

КПД конической передачи.

Эффективная мощность:

Определим окружную силу [1, стр.282]:

Приравняв уравнения, получаем что уравнение, характеризующее второе ограничение для фрезерования, будет иметь вид:

Согласно таблице 41 [1, стр.291]:

поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. Определим по таблице 9 [1, стр.264]:

поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. Определим по таблице 9 [1, стр.264]:

Уравнение второго ограничения:

3. Заданная производительность станка:

Третьим ограничением учитывается взаимосвязь расчетных скорости резания и подачи с заданной производительностью станка. Оно имеет важное значение, так как никакой режим не может быть признан оптимальным, если он не обеспечивает требуемой производительности.

Уравнение, характеризующее третье ограничение (заданную производительность станка) для фрезерования, будет иметь вид:

где  – длина рабочего хода инструмента, мм.

– длина рабочего хода инструмента, мм.

– коэффициент загрузки станка;

– коэффициент загрузки станка;

– число деталей, обрабатываемых одновременно на одной позиции;

– число деталей, обрабатываемых одновременно на одной позиции;

– заданная производительность станка, шт/ч;

– заданная производительность станка, шт/ч;

– сумма всех вспомогательных неперекрываемых времен, мин.

– сумма всех вспомогательных неперекрываемых времен, мин.

Длина рабочего хода инструмента:

где  = 110 – длина резания, мм;

= 110 – длина резания, мм;

= 10 – радиус фрезы, мм.

= 10 – радиус фрезы, мм.

Определим производительность станка:

где

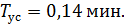

основное время:

основное время:

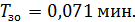

вспомогательное неперекрываемое время.

вспомогательное неперекрываемое время.

время на установку и снятие детали

время на установку и снятие детали  :

:

время на закрепление и открепление детали

время на закрепление и открепление детали  :

:

время на приемы управления

время на приемы управления  :

:  .

.

время на измерение детали

время на измерение детали  :

:

время на обслуживание рабочего места:

время на обслуживание рабочего места:

время на техническое обслуживание рабочего места

время на техническое обслуживание рабочего места

время на организационное обслуживание

время на организационное обслуживание

время перерывов на отдых и личные надобности:

время перерывов на отдых и личные надобности:

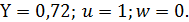

Коэффициент загрузки станка принимается в зависимости от типа производства. В нашем случае обработка осуществляется в условиях среднесерийного производства. Для этого типа производства  = 0,75…0,85. Принимаем

= 0,75…0,85. Принимаем

Уравнение третьего ограничения:

4. Наименьшая допустимая скорость резания:

Скорость резания любым инструментом не может быть меньше некоторой определенной величины Vmin, так как при чрезмерном занижении ее изменяются и ухудшаются условия стружкообразования, а на режущей кромке появляется нарост, усиливаются выкрашивание и износ режущих кромок инструментов.

Неравенство, соответствующее этому ограничению, имеет вид:

С другой стороны, при работе на универсальном станке число оборотов шпинделя не может быть меньше наименьшего числа оборотов, предусмотренного кинематикой станка, т. е.

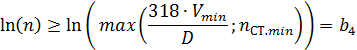

Объединяя неравенства (15) и (16), получаем следующее выражение:

где  – минимальная скорость резания для данного материала;

– минимальная скорость резания для данного материала;

– минимальная станочная скорость.

– минимальная станочная скорость.

Эта формула является выражением четвертого технического ограничения.

Уравнение, характеризующее четвёртое ограничение (наименьшую скорость резания) для фрезерования, будет иметь вид:

Так как для обработки применяется инструмент из быстрорежущей стали, то его применение актуально при скорости резания  Тогда частота вращения шпинделя, соответствующая обработке нашей детали при принятой минимальной скорости

Тогда частота вращения шпинделя, соответствующая обработке нашей детали при принятой минимальной скорости  ,

,  , определится по формуле:

, определится по формуле:

По паспорту станка наименьшая частота вращения шпинделя  . Соответственно лимитирующей частотой вращения будет частота, соответствующая скорости

. Соответственно лимитирующей частотой вращения будет частота, соответствующая скорости  и коэффициент рассчитаем по формуле:

и коэффициент рассчитаем по формуле:

Уравнение четвертого ограничения будет иметь вид:

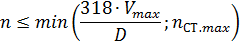

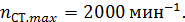

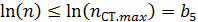

5. Наибольшая возможная скорость резания (число оборотов), допускаемая кинематикой станка или режущими свойствами инструмента:

Неравенство, соответствующее этому ограничению, имеет вид:

С другой стороны, при работе на универсальном станке число оборотов шпинделя не может быть больше наибольшего числа оборотов, предусмотренного кинематикой станка, т. е.

Объединяя неравенства, получаем следующее выражение:

где  – максимальная скорость резания для данного материала;

– максимальная скорость резания для данного материала;

– максимальная станочная скорость.

– максимальная станочная скорость.

Эта формула является выражением пятого технического ограничения.

Уравнение, характеризующее пятое ограничение для фрезерования, будет иметь вид:

Как правило, теплостойкость инструмента из быстрорежущей стали достаточно высока и главным ограничивающим фактором при выборе верхнего предела скорости резания при расчёте данного ограничения является наибольшая частота вращения по станку  . По паспорту станка наибольшая частота вращения шпинделя

. По паспорту станка наибольшая частота вращения шпинделя

Уравнение пятого ограничения будет иметь вид:

6. Наибольшая допустимая подача:

Максимальная допустимая подача может ограничиваться одним из следующих факторов: 1) прочностью и жесткостью инструмента; 2) прочностью механизма подачи; 3) заданной шероховатостью обработанной поверхности.

В каждом конкретном случае обработки лишь один из указанных факторов лимитирует величину подачи. При черновом фрезеровании лимитирующим фактором является прочность механизма подачи станка. Оно имеет следующий вид:

где  . – усилие подачи, допускаемое прочностью механизма подачи станка;

. – усилие подачи, допускаемое прочностью механизма подачи станка;

СS – постоянный коэффициент для осевой составляющей усилия резания, зависящий от обрабатываемого металла и от условий обработки;

КS – общий поправочный коэффициент на усилие подачи, представляющий произведение нескольких частных коэффициентов, учитывающих влияние ряда факторов.

Эта формула является выражением шестого технического ограничения.

Уравнение, характеризующее шестое ограничение (прочность механизма подачи станка) для фрезерования, будет иметь вид:

Согласно паспорту станка наибольшее усилие, допускаемое механизмом продольной подачи  = 15000 Н.

= 15000 Н.

Согласно таблице 39 [1, стр.287]:

Общий поправочный коэффициент  = 0,85.

= 0,85.

Уравнение шестого ограничения будет иметь вид:

7. Наименьшая подача, допускаемая кинематикой станка:

Седьмое ограничение устанавливает взаимосвязь расчетной величины подачи с подачей, допускаемой кинематикой станка (по минимуму). Следовательно, технологически допустимая подача всегда должна быть больше или равна минимальной подаче, имеющейся на станке, а именно:

где  – минимальная подача на зуб.

– минимальная подача на зуб.

В паспорте станка задана минутная подача:

Найдем минимальную подачу на зуб:

Уравнение, характеризующее седьмое ограничение (наименьшая подача, допускаемая кинематикой станка) для фрезерования, будет иметь вид:

Уравнение седьмого ограничения будет иметь вид:

8. Наибольшая подача, допускаемая кинематикой станка:

Восьмое ограничение устанавливает взаимосвязь расчетной величины подачи с подачей, допускаемой кинематикой станка (по максимуму). Следовательно, технологически допустимая подача не может быть больше наибольшей подачи, имеющейся на станке, т. е. должно соблюдаться следующее неравенство, являющееся восьмым ограничением:

где  – максимальная подача на зуб.

– максимальная подача на зуб.

В паспорте станка задана минутная подача:

Найдем минимальную подачу на зуб:

Уравнение, характеризующее восьмое ограничение (наибольшая подача, допускаемая кинематикой станка) для фрезерования, будет иметь вид:

Уравнение восьмого ограничения:

Существует еще несколько ограничений: прочность режущего инструмента и жёсткость технологической системы. Эти ограничения мы устраним организационно. Для повышения жесткости обработки мы будем использовать люнет. Для устранения ограничения по прочности режущего инструмента мы будем использовать инструмент с сечением достаточным для обеспечения обработки на максимальных условиях обработки.

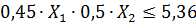

В результате произведённых расчётов мы получили систему уравнений характеризующих процесс резания для данных условий обработки.

Целевая функция имеет вид:

Найдем графически оптимальные значения

Дата добавления: 2015-09-04; просмотров: 103 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Описание кинематической схемы станка | | | Мероприятия по технике безопасности |