Читайте также:

|

Комплексные схемы, предусматривающие очистку агломерационных газов от всех содержащихся в них токсичных веществ, разрабатываются в настоящее время Донецким филиалом НПО «Энергосталь» применительно к агломашине МАК-650 с кольцевым охладителем агломерата КО1-1300. Ниже приведены технические параметры машины:

| Годовая производительность по агломерату, млн. т | 6,8 |

| Объем агломерационных газов, тыс. м3/ч | |

| Высота слоя шихты, мм | |

| Количество вакуум- камер, шт. |

Содержание вредных веществ в агломерационных газах составляет, г /м3: 5,0 пыли; 0,92—1,12 SO2; 0,04 SO3; 0,2 NOх; 10,0 CO.

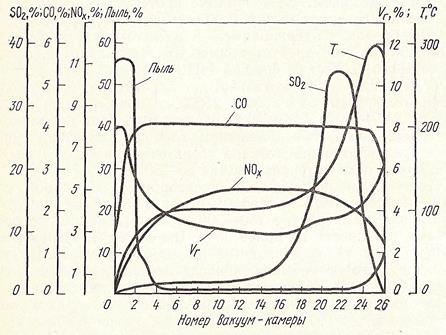

Распределение температур, объемов газов и вредных веществ по вакуум-камерам представлено на рис. 23.9, из которого видно, что на первой половине ленты выделяется основная масса пыли, а на второй — основная масса SO2. Оксиды углерода и азота выделяются по длине ленты более равномерно. Вследствие этого для уменьшения расходов газа, поступающих на очистку, и снижения стоимости последней принята избирательная очистка от пыли и SO2 с разделением общего расхода газа на два потока: с высоким и низким содержанием пыли и сернистых соединений (рис. 23.10).

Рис. 23.9. Распределение температур, расходов агломерационного газа, пыли, SO2, СO и NOXпо вакуум-камерам агломерационной машины (выход газов и пыли указан в процентах от общего выхода на всю аглоленту).

Рис. 23.10. Схема комплексной очистки газов агломерационной машины: 1 — агломерационная лента; 2 — вакуум-камеры № 1—15; 3 — вакуум-камеры № 16—26; 4 — электрофильтры; 5 — дымососы; 6 — вентиляторы,; 7 — известняковая сероочистка; 8 — очистка от СО; 9 — очистка от N0х; 10 — дымовые трубы; 11 — кольцевой охладитель агломерата; 12 —циклон; 13 — смеситель; 14 —рекуператор.

Агломерационные газы от вакуум-камер 1 — 15 и 16 — 26 раздельно поступают на очистку от пыли в электрофильтры. После электрофильтров и дымососов газы от вакуум-камер 16—26 (V = 900 тыс. м3/ч, Т= 180 °C) подаются частично на известняковую сероочистку (V = 600 тыс. м3/ч, Т= 180 °С), а частично (V=300 тыс. м3/ч, Т = 180 °С) возвращаются под укрытие аглоленты. Газы от вакуум-камер /— 15 (V = 1100 тыс. м3/ч, Т=120 °С) после электрофильтров и дымососов подогреваются до 400 °С в поверхностном подогревателе воздуха за счет тепла, выделяющегося при охлаждении агломерата, и смешиваются с газами, идущими из сероочистки. В результате температура смеси газов возрастает до 300 °С и их направляют на каталитическое окисление (СО до СО2) в слое палладиевого катализатора, а затем на каталитическое восстановление оксидов азота в слое ванадиевого катализатора, после чего выбрасывают в дымовую трубу (V = 1700 тыс. м3/ч, Т = 300°С). Охлаждающий агломерат воздух (V = 900 тыс. м3/ч, T = 550 °С) из охладителя агломерата направляется для нагрева газа в поверхностный подогреватель, затем частично под укрытие ленты на участке 1— 15 вакуум-камер (V = 600 тыс. м3/ч, T = 200 °С), а частично возвращается на охлаждение агломерата (V = 300 тыс. м3/ч, T = 200 °С). Раздельный отвод газов осуществляется разделением коллектора поперечной перегородкой между вакуум-камерами 15 и 16.

Обеспыливание агломерационных газов происходит сначала в коллекторе, где осаждается пыль крупных фракций (до 60%), а затем в электрофильтрах, после которых концентрация пыли в газах не превышает 0,05—0,1 г/м3.

Очистка от SO2 предусмотрена в полых скоростных скрубберах (w = 5 м/с) известняковой суспензией; степень очистки 0,85, коэффициент использования известняка 40 %, удельный расход жидкости 12 л/м3, гидравлическое сопротивление скруббера 1,5 кПа.

Окисление СО в СО2 производят на палладиевом катализаторе, нанесенном на поверхность пористого металла. Степень очистки составляет около 90 % при объемной скорости процесса 50 000 ч-1, линейной скорости 3 м/с и гидравлическом сопротивлении аппарата 0,5 кПа.

Восстановление оксидов азота производят аммиаком на катализаторе из оксида ванадия (V) при 280—300 °С и объемной скорости процесса 10 000—20 000 ч-1; степень восстановления 85—90 %.

Экономические показатели комплексной системы очистки, млн. руб.: капитальные затраты 11,8; эксплуатационные расходы 4,7; приведенные затраты 6,12.

Побочными продуктами являются шлам сероочистки и уловленная пыль. Высушенный до влажности 5—10 % шлам, состоящий из сернистокислого кальция и непрореагировавшего известняка, может быть использован в качестве удобрения в сельском хозяйстве или в качестве связывающего вещества в строительстве. Уловленная пыль может быть возвращена в агломерационный процесс. Использование отходов позволяет значительно улучшить экономические показатели установки.

Контрольные вопросы

1. Методы очистки агломерационных газов от SO2

2. Как очищают газы агломашин от SO2 известняковым методом?

3. Как очищают газы агломашин от SO2 циклическими методами?

4. Какими способами можно освободить газы агломерационных машин от СО?

5. Как можно очистить газы агломерационных машин от NOX?

6. Комплексная очистка газов агломерационных машин.

Дата добавления: 2015-09-02; просмотров: 157 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Очистка агломерационных газов от оксидов азота | | | Очистка коксового газа |