|

Читайте также: |

Візки

7.4.1 Забороняється постановка в поїзди і прямування в них вагонів, у візках яких є хоча б одна з наступних несправностей:

а) вантажні вагони

1) видимі тріщини в литій боковій рамі; надресорній балці литої конструкції (вирубки дефектів сталевого литва, зроблені після виготовлення надресорних балок, не служать підставою для бракування); тріщина в балансирі, з'єднувальній або шворневій балці тривісного візка; тріщини в консолях з'єднувальної балки чотиривісних візків; тріщина в підп'ятнику, п'ятнику, в зоні, яку видно оглядачеві вагонів при огляді;

2) відсутність, злам або тріщина шворня;

3) тріщина чи злам ковзуна, відсутність або злам ковпака ковзуна візка типу ЦНИИ-Х3, планки ковзуна тривісного візка чи відремонтованих з порушенням чинних технічних вимог;

4) відсутність болта або гайки кріплення ковпака ковзуна візка типу ЦНИИ-Х3;

5) сумарний зазор між ковзунами по обидва боки візка:

- на всіх типах чотиривісних цистерн (крім цистерн для перевезення газів –згідно з 7.4.1,а),14)), на хоперах для перевезення зерна, цементу, мінеральних добрив, обкотишів і хоперів-дозаторів типу ЦНИИ-ДВЗ – більше 14 мм і менше 4 мм;

- на хоперах для перевезення вугілля, гарячого агломерату, апатитів і хопер-дозаторах ЦНИИ-2, ЦНИИ-3, думпкарах ВС-50 – більше 12 мм і менше 6 мм;

- на думпкарах ВС-80, ВС-82, ВС-85 – більше 20 мм і менше 12 мм;

- на всіх інших типах вантажних вагонів – більше 20 мм і менше 4 мм.

Дозволяється відсутність зазорів між ковзунами одного боку візка (крім цистерн для перевезення газів – згідно з 7.4.1,а),14)). Зазор між ковзунами по діагоналі вагона менше 4 мм не допускається.

6) на восьмивісних цистернах сумарний зазор:

- між ковзунами з'єднувальної і шворневої балок по обидва боки одного кінця цистерни – менше 4 мм і більше 15 мм;

- між з'єднувальною і надресорною балками з обох кінців одного двовісного візка – менше 4 мм і більше 20 мм.

Не допускається відсутність зазорів:

- у двох будь-яких ковзунах одного чотиривісного візка з одного боку цистерни;

- по діагоналі цистерни між ковзунами з'єднувальної і шворневої балок;

- по діагоналі чотиривісного візка між ковзунами надресорної та з'єднувальної балок;

7) на візках моделі КВЗ-И2 сумарний зазор між горизонтальними коробками ковзунів по обидва боки візка – більше 6 мм або менше 2 мм;

8) на напіввагонах моделі 12-132-03, обладнаних пружно-катковими ковзунами (візок моделі 18-578) зазор між роликом ковзуна візка і опорною пластиною ковзуна рами менше 4 мм або більше 14 мм;

9) обрив заклепки фрикційної планки, злам чи тріщини у фрикційному клині, злам упорного бурту клина, наявність тріщин у зварному шві привареного упорного ребра фрикційного клина візка типу ЦНИИ-Х3;

10) обрив (відсутність) хоча б одного болта, що з'єднує шворневу балку з поперечними та надресорними балками тривісних візків;

11) відсутність хоча б одного з валиків, що з'єднують балансири з хоботами боковин тривісних візків або підкладок боковин;

12) тріщина в корпусі фрикційного гасника коливань візків типу КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, УВЗ-9М;

13) обрив однієї заклепки або болта кріплення п'ятника, тріщина на верхньому або нижньому поясах і в зоні крайніх п'ятників з'єднувальної балки візка восьмивісного вагона, на кронштейнах гальмівного обладнання;

14) на цистернах для перевезення газів сумарні зазори в ковзунах менше 4 мм і більше 16 мм. При відсутності зазорів хоча б з одного боку одного візка вагон повинен бути відчеплений для перевірки зносів п'ятника і підп'ятника.

15) вільні (ненавантажені) підклинові пружини і клини на порожніх вантажних вагонах та завищення клинів відносно нижньої опорної поверхні надресорної балки більше 8 мм, заниження клинів більше 12 мм. Цей розмір визначається як середня величина вимірювань рівнів правого і лівого клинів ресорного комплекту відносно опорної площини надресорної балки;

16) на вагонах з візками моделі 18-100, модернізованими згідно з "Інструкцією з комплексної модернізації візків вантажних вагонів з використанням елементів компанії "А. SТUСKI" та коліс з нелінійним профілем ІТМ-73" С 03.04 (далі – Інструкція С.03.04), або візками моделі 18-7020:

- зазор між роликом і зносостійкою планкою менше 3 мм та більше 10 мм;

- висота Н ковзуна візка виходить за межі розміру 128  мм (рисунок 7, а);

мм (рисунок 7, а);

- ослаблення нарізного кріплення корпусу ковзуна та зносостійкої планки;

- тріщина чи деформація корпуса ковзуна;

- тріщини чи злам верхнього ковзуна;

- відсутність елементів нижнього ковзуна;

- товщина в видимої частини верхньої кромки поліуретанової накладки 2 (зазор між накладкою та похилою поверхнею надресорної балки) (рисунок 7, б) менше 2 мм, контролюється щупом товщиною 2 мм;

а б

а – перевірка висоти ковзуна; б – перевірка зазору між накладкою та похилою поверхнею надресорної балки

Рисунок 7

- зазор між поліуретановою накладкою і похилою поверхнею надресорної балки 3 більше 0,5 мм, контролюється щупом товщиною 0,5 мм;

- видима частина клина 1 має тріщини;

- знос клина чи його вертикальна поверхня не прилягає до фрикційної планки;

- тріщини зносостійкої фрикційної планки;

- відсутність однієї або більше заклепок, якими фрикційна планка прикріплена до бокової рами.

Заборонена експлуатація вагона з візками моделі 18-100 і візками моделі 18-100, модернізованими згідно з Інструкцією С 03.04, або моделі 18-7020. При виявленні в експлуатації вагона з несправністю одного візка моделі 18-100, модернізованого згідно з Інструкцією С 03.04, або моделі 18-7020 дозволяється замінити обидва візки на візки моделі 18-100 (не модернізовані) і довести такий вагон без відчеплення від поїзда зі швидкістю, яка дозволена для вагонів з візками моделі 18-100, до найближчого пункту технічного обслуговування.

Заборонена експлуатація вагона з різними профілями коліс на одному візку (ІТМ-73 і стандартним). При відсутності колісних пар із профілем ІТМ-73 можна встановити колісні пари зі стандартним профілем коліс і транспортувати вагон до базового депо для заміни колісної пари;

17) у візках, модернізованих згідно з С 14.01 "Модернізація візка моделі 18-100. Інструктивні вказівки", планки на похилих площинах надресорної балки з тріщинами, обривами зварних швів. Заборонена експлуатація вагона з різними візками (модернізованими згідно з С 14.01 і не модернізованими);

18) при відсутності зазору а2 зазор а1 повинен становити не менше 5 мм, по всій довжині напрямних корпусу букси та бокової рами візка, не допускається при відсутності зазору у точці 1 відсутність зазору у точці 4 або менше 5 мм (аналогічно у точці 3 та 2) (рисунок 8).

Не допускається при відсутності зазору у точці 1 відсутність зазору у точці 4 або в сумі менше 5 мм (аналогічно у точці 3 та 2) (рисунок 9).

Рисунок 8

|

Рисунок 9

Рисунок 9

б)пасажирські вагони

1) тріщини на балках та зварних швах рами;

2) тріщини на деталях ресорного і люлечного підвішування, доступних для візуального контролю при огляді вагонів або у видимій зоні, тріщини запобіжних скоб і несправності їхнього кріплення, тріщини піддонів центрального підвішування візків КВЗ-5, КВЗ-ЦНИИ-І і КВЗ-ЦНИИ-ІМ, КВЗ-ЦНИИ-ІІ;

3) тріщини на п'ятниках, підп'ятниках, ковзунах, несправність їхнього кріплення, тріщини в поздовжніх повідках візків КВЗ-ЦНИИ;

4) сумарний зазор між горизонтальними коробками ковзунів по обидва боки візка ЦМВ, КВЗ-5 – більше 6 мм або менше 2 мм;

5) сумарний зазор між вертикальними ковзунами (з одного боку візка):

- візка типу ЦМВ – більше 16 мм;

- візка типу КВЗ-5 – більше 8 мм;

- візків типів КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІМ і КВЗ-ЦНИИ-ІІ – більше 30 мм, а зазор між вертикальними ковзунами поперечної балки і рами надресорної балки на одній із сторін менше 5 мм;

6) перевищення вкладиша-ковзуна над кромкою коробки надресорної балки візка КВЗ-ЦНИИ менше 11 мм;

7) зазор між упорною кромкою підп'ятника і п'ятником у візках КВЗ-ЦНИИ менше 9 мм;

8) наявність зазору між втулкою шпінтона та затягнутою корончатою гайкою, ослаблення кріплення фрикційних гасників і відсутність або неправильна установка тарілчастих пружин між втулкою і корончатою гайкою, відсутність корончатої гайки чи її шплінта;

9) зазор між надресорною балкою і рамою візка або планкою на рамі візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ менше 20 мм і більше 100 мм;

10) зазор між рамою візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ та стелею букси менше 56 мм, у візка типу ЦМВ, – менше 43 мм;

11) відсутність зазору між опорною шайбою запобіжного болта і сферою для піддона візків КВЗ-ЦНИИ-І;

12) зазор між опорною балкою і підвіскою надресорної балки візків типу ЦМВ, КВЗ-5 – менше 20 мм;

13) ослаблення чи руйнування кріплення гумових пакетів повідків візків КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ;

14) зазор між корпусом гасника коливань та кронштейном надресорної балки менше 7 мм;

15) зазор між накладкою поздовжньої балки рами та опорним листом надресорного брусу у візків КВЗ-ЦНИИ-М менше 25 мм;

16) різниця зазорів між краями надресорного брусу і однією поздовжньою балкою більше 6 мм;

17) зазор у візку КВЗ-ЦНИИ-ІМ між вертикальною боковою накладкою (ковзуном) на поздовжній балці рами і торцевим ковзуном на надресорному брусі менше 35 мм (сумарний зазор повинен бути 90 мм ± 5 мм).

Примітка. Усі зазори треба перевіряти під тарою вагона, перед та після постановки його у поїзд, на прямолінійній ділянці колії;

18) випуклість гуми в кріпленні повідків відносно металевого армування пакету більше 6 мм;

19) зазор між корпусом генератора типу 2ГВ.003, а також основними чи додатковими запобіжними скобами менше 5 мм або більше 8 мм;

20) ослаблене нарізне з'єднання або відсутність болтів, шплінтів кріплення підвіски генераторів;

21) тріщини в лапах кріплення генераторів, тріщини балок рами та приварених деталей підвіски, плити кріплення плоскоремінного привода вагонного генератора, вала, кронштейнів кріплення підвіски, запобіжних скоб;

22) зрушення редуктора на осі колісної пари;

23) зношені або тріснуті тарелі, вкладиші, що просіли, зношені або розірвані вкладиші амортизатора підвіски генератора;

24) висота "А" амортизатора підвіски генераторів DUGG - 28В та DCG 4435/2, 2ВГ.003 у стиснутому стані менше:

- 40 мм для амортизаторів, які показані на рисунку 10;

- 89 мм для втулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, а);

- 37,5 мм для безвтулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, б);

25) відсутність шплінта та ослабленнягайки кріплення жорсткої підвіски генератора 2ГВ.008, які показані на рисунку 12;

26) відсутність тріщин, механічних пошкоджень, зламів деталей, пошкоджень зварних швів, ослаблення нарізевих з′єднань поводків, виготовлення ″ІВФ Дергачова″.

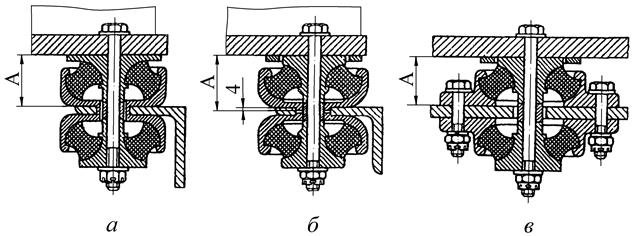

Рисунок 10 – Висота амортизаторів підвісок генераторів:

а – DUGG-28B; б – DUGG - 28В з буртиком 4 мм; в -– DCG4435/2

Рисунок 11 – Висота амортизаторів підвіски генераторів 2ГВ.003:

а – втулкової; б – безвтулкової

|

1 – ребро жорсткості; 2 – кутник збірний лівий;3 – балка кінцева; 4 – кронштейн; 5 – ребро жорсткості; 6 – кутник збірний правий; 7 – генератор 2ГВ.008; 8 – болт; 9 – гайка; 10 – шплінт

Рисунок 12 – Кріплення жорсткої підвіски генератора ЕГВ.0І-УІ (2ГВ.008)

7.4.2 Заборонено постановку вагонів у поїзди в пунктах формування, візки яких з гідравлічними гасниками коливань мають:

а ) тріщини, обриви чи погнутість кронштейнів кріплення гасників, від'єднання штока від верхньої кріпильної головки гасника. Якщо тріщини і обриви кронштейнів не виходять на надресорну балку, дозволяється прослідування такого вагона в составі поїзда до найближчого пункту технічного обслуговування без обмеження маршрутної швидкості;

б) тріщини, зминання та злами корпусу захисного кожуха гасника;

в) від'єднання захисного кожуха від верхньої головки;

г) заклинювання гасника.

Несправний гасник і гасник з пошкоджених кронштейнів повинні бути зняті разом з гасником з другого боку візка.

7.4.3 У пунктах формування та обороту також не допускається постановка у поїзд вагона з візками, гідравлічні гасники коливань у яких мають такі несправності:

- прострочені терміни ревізії гасників коливань або терміни, що закінчуються на шляху прямування;

- витік робочої рідини з гасників коливань (у виді крапель чи сильного замаслювання корпусу);

- відсутність чи спрацювання гумових та металевих втулок у головках гасників коливань з перекосом головки гасника коливань понад 5 мм;

- протертість корпусу гасників коливань більше 2 мм.

7.4.4 Технічний стан гідравлічних гасників коливань можна визначити за характерними зовнішніми ознаками, зазначеними в таблиці 2.

Таблиця 2

| Характерні ознаки | Несправності | Спосіб усунення |

| Сильні потьоки (до краплеутворення) робочої рідини | Пошкоджене сальникове ущільнення, зношені чи поламані каркасні манжети, відкрутилася гайка сальника, порване ущільнювальне гумове кільце | Гасник замінити |

| На корпусі чітко помітні сліди – більше 30 мм від переміщення захисного кожуха | Гасник не обмежує коливань кузова | Те саме |

| Перекіс захисного кожуха щодо корпусу гасника | Порушення з'єднання штоку та верхньої кріпильної головки; відкрутилася гайка корпусу і відбулося ослаблення сальникового вузла; розламалася (тріснула) направляюча головка циліндра; під кожухом зібралася снігольодяна маса | « |

| Надресорна балка перекошена у вертикальній площині | Заклинювання штоку з поршнем у корпусі гасника коливань | Гасник замінити |

| Неспіввісне розташування кріпильних головок гасників коливань відносно поперечної осі візка (перекіс гасника у кронштейнах надресорної балки та рами) | Розрегульоване затягування гумометалевих пакетів поздовжніх повідців візка | Відрегулювати затягування |

| Несиметричність розташування головок гасника відносно кронштейнів | Усунути перестановкою проміжних гумових шайб | |

| Порушення зварних швів кронштейнів, погнутість кронштейнів | Кронштейни замінити | |

| Зазори у вузлах кріплення гасників до кронштейнів рами візка та надресорної балки (сумарний зазор у вузлі кріплення не повинен перевищувати 1,0 мм) – регулюється підбором різної товщини прокладок | Зношені гумові втулки головок, валик кріплення чи втулки в кронштейнах | Замінити несправні деталі |

| Відхід бурту гумової втулки від бокової поверхні кріпильної головки гасника більше 2 мм | Ослаблення кріплення цієї втулки в отворі головки | Замінити гумометалеві комплекти |

| Незатухаючі коливання кузова після проходу з невеликою швидкістю стиків та стрілок | Повна чи часткова втрата роботоздатності гасників внаслідок витікання робочої рідини, відмови клапанів, спрацювання направляючої та штоку, ослаблення гайки корпусу, від'єднання верхньої головки від штоку | Гасники замінити |

Примітка. Технічний стан гідравлічних гасників коливань можна перевірити прокачуванням вручну. Для цього необхідно від'єднати від кронштейна верхню кріпильну головку, нахилити гасник під кутом 45°, стиснути і розтягти його. Гасник повинен мати велике зусилля опору без заїдань та стрибкоподібного падіння зусилля опору при повному розтяганні і стиску. При виявленні порівняно великих переміщень кузова одного чи декількох вагонів поїзда зустрічаючий оглядач повинен більш ретельно перевірити гасники коливань цих вагонів.

Дата добавления: 2015-08-27; просмотров: 253 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ПОЗНАЧЕННЯ НЕДІЮЧИХ СВІТЛОФОРІВ | | | Розділ 5.4. Вимоги до ручного слюсарно-ковальського інструмента |