|

Читайте также: |

ЗМІСТ

1. ПРИЗНАЧЕННЯ І БУДОВА РЕДУКТОРА

1.1 Стислий опис принципу роботи і призначення редуктора........................................................................................5

1.2 Кінематична схема редуктора........................................................................................6

2 ОФОРМЛЕННЯ РОБОЧОГО КРЕСЛЕННЯ

2.1 Вимоги ЄСКД до робочого креслення........................................................................................10

2.2 Нанесення допусків на розміри деталей............................................................................................11

2.3 Нанесення допусків форми і

розміщення поверхонь деталей …………………………….15

2.4 Позначення шорсткості поверхонь деталей...........................................................................................18

3. РОЗРАХУНКИ ДОПУСКІВ І ПОСАДОК З’ЄДНАНЬ ДЕТАЛЕЙ МАШИН ЗАГАЛЬНОГО МАШИНОБУДУВАННЯ

3.1 Розрахунок допусків і посадок гладких циліндричних з’єднань...........................................................................................21

3.1.1 З’єднання  54Н8/h8............................................................. 21

54Н8/h8............................................................. 21

3.1.2 З’єднання  K6/h6..............................................................24

K6/h6..............................................................24

3.1.3 З’єднання  /js6............................................................26

/js6............................................................26

3.2 Розрахунок виконавчих розмірів калібрів для з’єднання  54Н8/h8........................................................................................29

54Н8/h8........................................................................................29

3.2.1Каліб-пробка  Н8.....................................................29

Н8.....................................................29

3.2.2Калібр-скоба.  54h8…..................................................31

54h8…..................................................31

3.3 Розрахунок і вибір посадки з натягом

D1=54,Mкр=106  м,....................................................................33

м,....................................................................33

3.3.1 Визначення найменшого функціонального натягу…33

3.3.2 Вибір стандартної посадки……………………….…35

3.4 Розрахунок посадки підшипника кочення 0-204………...37

3.4.1 Посадка внутрішнього кільця підшипника на вал  L0/k6…...................................................................................38

L0/k6…...................................................................................38

3.4.2 Посадка зовнішнього кільця підшипника в корпус  H7/l0......................................................................................40

H7/l0......................................................................................40

3.5 Розрахунок допусків і посадок різьбового з’єднання  ….........................................................................42

….........................................................................42

3.6 Розрахунок допусків і посадок шпонкового

з’єднання D2=52, L=45.................................................................44

3.6.1 Визначення параметрів і граничних розмірів

основних елементів шпонкового з’єднання………...….45 3.6.2Визначення характеру шпонкового з’єднання.................................................................................46

3.6.3 Визначення граничних розмірів неосновних

елементів шпонкового з’єднання........................................46

3.7 Розрахунок допусків і посадок шліцьового

з’єднання d – 6x23x28H7/g6 x6F8/h8…………………..……….…48

4. ВИБІР І ОБГРУНТУВАННЯ ПОСАДОК ІКВАЛІТЕТІВ ТОЧНОСТІ З’ЄДНАНЬ РЕДУКТОРА. ОФОРМЛЕННЯ СКЛАДАЛЬНОГО КРЕСЛЕННЯ

4.1 Методи вибору допусків і посадок з’єднань

деталей машин загального машинобудування............................51

4.2 Вимоги ЄСКД до складальних креслень...........................................................................................51

ПЕРЕЛІК ПОСИЛАНЬ……………………..…………………………53

1. ПРИЗНАЧЕННЯ і БУДОВА РЕДУКТОРА

1.1 Стислий опис принципу роботи і призначення редуктора

Редуктором називається передача, що встановлюється у замкненому корпусі та призначена для зниження кутової швидкості та підвищення крутного моменту на веденому валу. Передача, що розміщується в окремому корпусі і призначена для підвищення кутової швидкості веденого вала називається прискорювачем чи мультиплікатором. Встановлення передачі в окремому корпусі гарантує точність складання, краще змащування, більш високий к.к.д., менше спрацювання, а також захист від потрапляння у неї пилу та бруду.

За кількістю ступіней редуктори бувають:

- одноступеневі циліндричні;

- двоступеневі циліндричні;

- трьохступеневі циліндричні;

- багатоступеневі циліндричні.

- одноступеневі черв’ячні;

- двоступеневі черв’ячні.

Найбільш прості зубчасті редуктори – одноступеневі циліндричні – застосовують при передаточному числі U  12,5. Двоступеневі редуктори використовують при U = 12,5…6,3, а найчастіше при U=16…40. При передаточному числі U›60 застосовують трьохступеневі редуктори.

12,5. Двоступеневі редуктори використовують при U = 12,5…6,3, а найчастіше при U=16…40. При передаточному числі U›60 застосовують трьохступеневі редуктори.

Редуктор працює наступним чином. Від довільного джерела енергії крутний момент передається через муфту 3 на ведений вал 4, який обертається у двох радіальних підшипниках кочення 2. На цьому валу нерухомо тримається шестерня 5, через яку крутний момент передається на колесо 1, яке вільно обертається на веденому валу 6. Цей вал встановлено на двох радіальних підшипниках кочення. При передачі синхронної кулачкової муфти 7 у праве положення, колесо 1 з’єднується з веденим валом за допомогою шліцьового з’єднання, через який крутний момент передається на робочий орган машини.

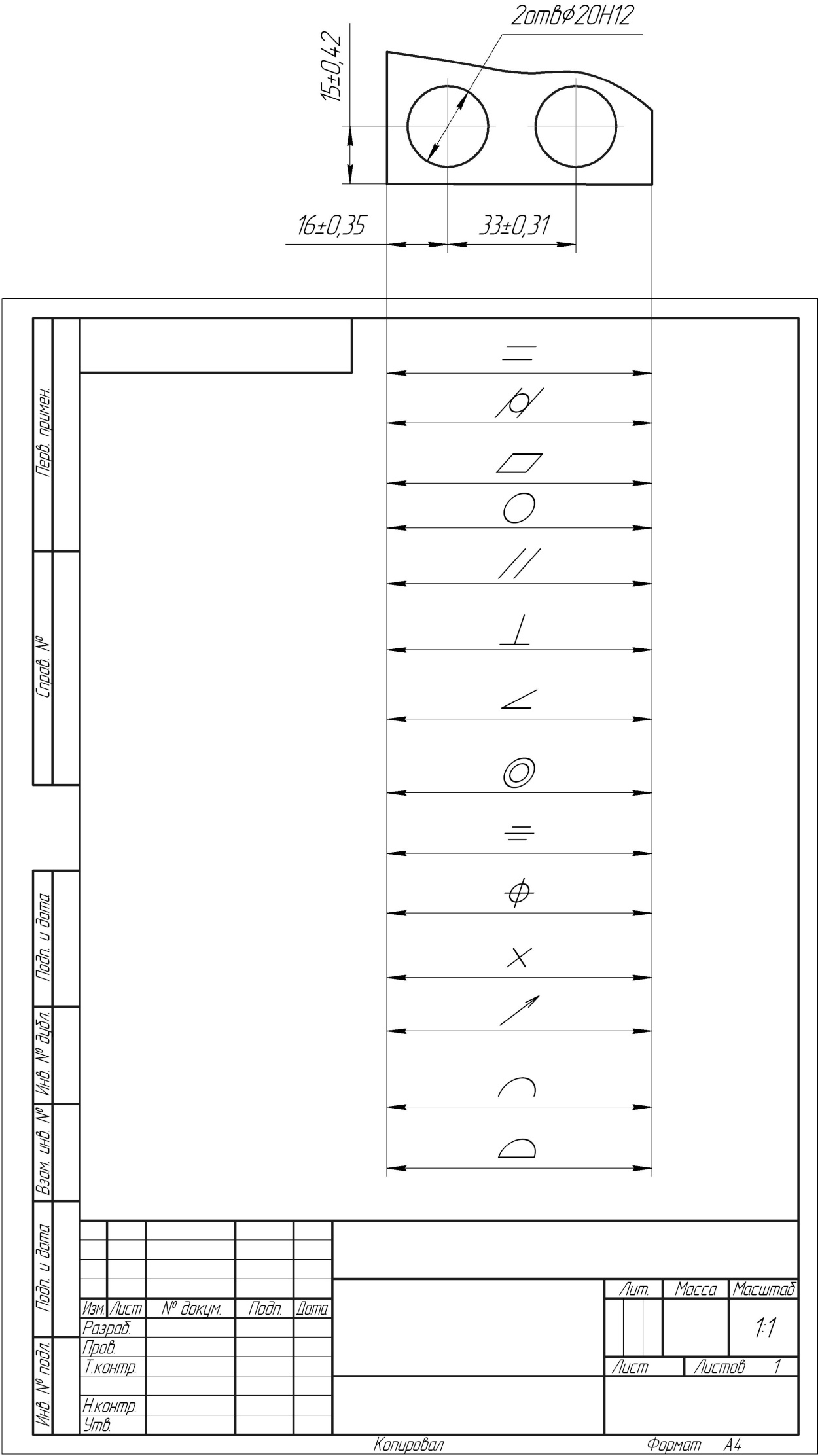

1.2 Кінематична схема редуктора

Кінематична схема – це умовне зображення механізму, побудоване в певному масштабі, на якому зберігаються лише ті розміри, які визначають його кінематику. На кінематичних схемах використовують стандартні позначення елементів та їх з’єднань. Кінематичні схеми поділяють на:

- структурні кінематичні схеми;

- принципіальні кінематичні схеми;

- функціональні кінематичні схеми.

Структурні схеми виробу представляють або графічними зображеннями з використанням простих геометричних елементів, або аналітичним записом, допускається використання ЕВМ.

На принципіальних схемах виробу повинна бути представлена уся сукупність кінематичних елементів та їх з’єднань, призначених для здійснення, регулювання, керування та контролю заданих рухів виконавчих органів, повинні бути відображені кінематичні зв’язки, передбачені конструкцією, між окремими парами, ланцюгами і групами, а також джерелом руху.

На структурній схемі зображуються всі основні функціональні частини виробу та основні взаємозв’язки між ними. На функціональній схемі зображають функціональні частини виробу, що використовуються в процесі і зв’язки між цими частинами. Функціональні частини зображують простими геометричними фігурами (див.табл. 1.1)

Елементи кінематики на схемах позначаються за ГОСТ 2.770 – 81

Таблиця 1.1 Умовні графічні зображення елементів кінематики

| Найменування | Позначення |

| 1. Підшипники ковзання і кочення на валу: а) радіальні б) упорні |

Продовження таблиці 1.1

| Найменування | Позначення |

| 2. Підшипники ковзання: а) радіальні б) радіально-упорні: -односторонні -двосторонні Підшипники кочення a) радіальні б) радіально-упорні односторонні двосторонні в) упорні односторонні двосторонні 4. Муфта |

Продовження таблиці 1.1

| Найменування | Позначення |

| 5. Муфта нерозчеплена а) глуха б) пружна в) компенсируюча 6. Муфта зчеплена: а) загальне позначення 7. Передачі зубчасті а) з прямими, косими та шевронними зубцями |

1 –колесо ведене

2 – підшипники кочення, радіальні

3 –муфта розчепна глуха

4 – вал ведучий

5 – шестерня

6 – вал ведений

7 – муфта синхронна кулачкова

Рисунок 1.1 - Кінематична схема редуктора

ОФОРМЛЕННЯ РОБОЧОГО КРЕСЛЕННЯ

2.1 Вимоги ЕСКД до робочого креслення ГОСТ 2.109-73.

При розробці робочих креслень передбачають:

а) оптимальне використання стандартних виробів, а також виробів освоєних виробництвом;

б) раціонально обмежену номенклатуру різьб, шліців та інших конструктивних елементів, їх розмірів;

в) необхідну ступінь взаємозамінності;

Не дозволяється давати посилання на окремі пункти стандартів, технічних умов та технологічних конструкцій. При необхідності дають посилання на весь документ, окремий розділ.

Не дозволяється давати посилання на документи, що визначають форму та розміри конструктивних елементів виробу(фаски і т.д),якщо у відповідності до стандартів немає умовного позначення цих стандартів.

На робочих кресленнях не допускається розміщувати технічні вказівки.

Як виняток допускається:

а) вказувати спосіб виготовлення і контролю, якщо вони являються єдиними, які характеризують необхідну якість виробу;

б) давати вказівки по вибору виду технологічної заготовки.

На робочому кресленні виробу вказують розміри, граничне відхилення, шорсткість поверхонь та інші данні, якими воно повинно відповідати перед складанням.

Виріб при виробництві якого передбачений припуск на подальшу обробку окремих елементів в процесі складання зображають на кресленні з розмірами, з граничними відхиленнями та іншими даними, яким воно повинно відповідати після кінцевої обробки.

Такі розміри заключають в круглі дужки, а в механічних умовах роблять запис типу: „Розміри в скобках після складання”.

На робочих кресленнях виробів, які підлягають покриттю вказують розміри шорсткість поверхонь до покриття.

Допускається вказувати одночасно розміри і шорсткість поверхонь до і після покриття.

На кожний виріб виконують окреме креслення. Виключення складають група виробів, які мають конструктивне признаки, і на які виконують групове креслення за ГОСТ 2.113.-79.

На кожному кресленні розміщують основний напис і додаткові графи до нього за ГОСТ 2.104-68

2.2 Нанесення допусків на розміри деталей (ГОСТ 2.307-68*).

Основою для визначення величини виробу, що зображають, є розмірні числа, які наносять на креслення.

Основою для визначення необхідної точності виробу при виготовленні є вказані на кресленні граничні відхилення розмірів, а також граничні відхилення форми та розміщення поверхонь.

Загальна кількість розмірів на кресленні повинна бути мінімальною, але достатні для виготовлення виробу.

Розміри, що не підлягають виконанню даним кресленням і вказуються для більшої зручності називаються розміри для довідок.

Розміри для довідок на кресленні позначають знаком «*», а у технічних вимогах записують «* Розміри для довідок».

Не дозволяється повторювати розміри одного і того ж елемента на різних зображеннях, технічних вимогах, основному написі та специфікації.

Граничні відхилення розмірів необхідно вказати безпосередньо після номінальних розмірів. Граничні відхилення лінійних і кутових розмірів відносно низької точності допускається не вказувати безпосередньо після номінальних розмірів.

Загальний напис про граничні відхилення з невизначеними допусками повинен містити умовні позначення графічних відхилень лінійних розмірів у відповідності до ДСТУ 2500-94 (для відхилень по квалітетам) чи по ГОСТ 25670-83 (для відхилень по класу точності). Симетричні граничні відхилення по квалітетах, треба позначати  з номером квалітета.

з номером квалітета.

Позначення односторонніх граничних відхилень по квалітетам, які нормалізуються тільки для великих отворів і валів доповнюється діаметром.

Приклади загальних засобів, які відповідають варіантам по ГОСТ 25670-83 для 14 квалітету і класу точності „середній” приведені в табл. 2.1.

Таблиця 2.1 Приклади запису умовних позначень квалітете точності

| НОМЕР ВАР. | Приклади запису умовних позначень |

H14, h14,  чи H14, h14 чи H14, h14

, ,

чи чи  ⌀H14, ⌀h14,

⌀H14, ⌀h14,  чи ⌀H14, ⌀h14 чи ⌀H14, ⌀h14

|

Граничне відхилення лінійних розмірів вказуються на кресленнях умовними позначеннями полів допусків у відповідності до ДСТУ2500-94, наприклад: 18H7, 12e8 чи числовими значеннями наприклад:  ,

,  , чи комбінованими позначеннями полів допусків, справа у дужках їх числові значення, наприклад: 18Н7(+0,018), 12е8

, чи комбінованими позначеннями полів допусків, справа у дужках їх числові значення, наприклад: 18Н7(+0,018), 12е8  ).

).

Допускаються числові значення граничних відхилень вписувати в таблицю, яку розташовують на вільному полі креслення.

При вказуванні граничних відхилень умовними позначеннями обов’язково вказують їх числові значення у наступних випадках:

а) при призначенні граничних відхилень розмірів уступів з несиметричним полем допуску (рис. 2.1);

б) при призначенні граничних відхилень розмірів, які невключені в ряди нормальних лінійних розмірів по ГОСТ 6636-69  ,наприклад: 41,5Н7+0,025;

,наприклад: 41,5Н7+0,025;

в) при призначенні граничних відхилень умовні позначення котрі не передбачені в ГОСТ 25347-82 наприклад для пластмасових деталей з граничними відхиленнями по ГОСТ 25349-88 (рис2.2);

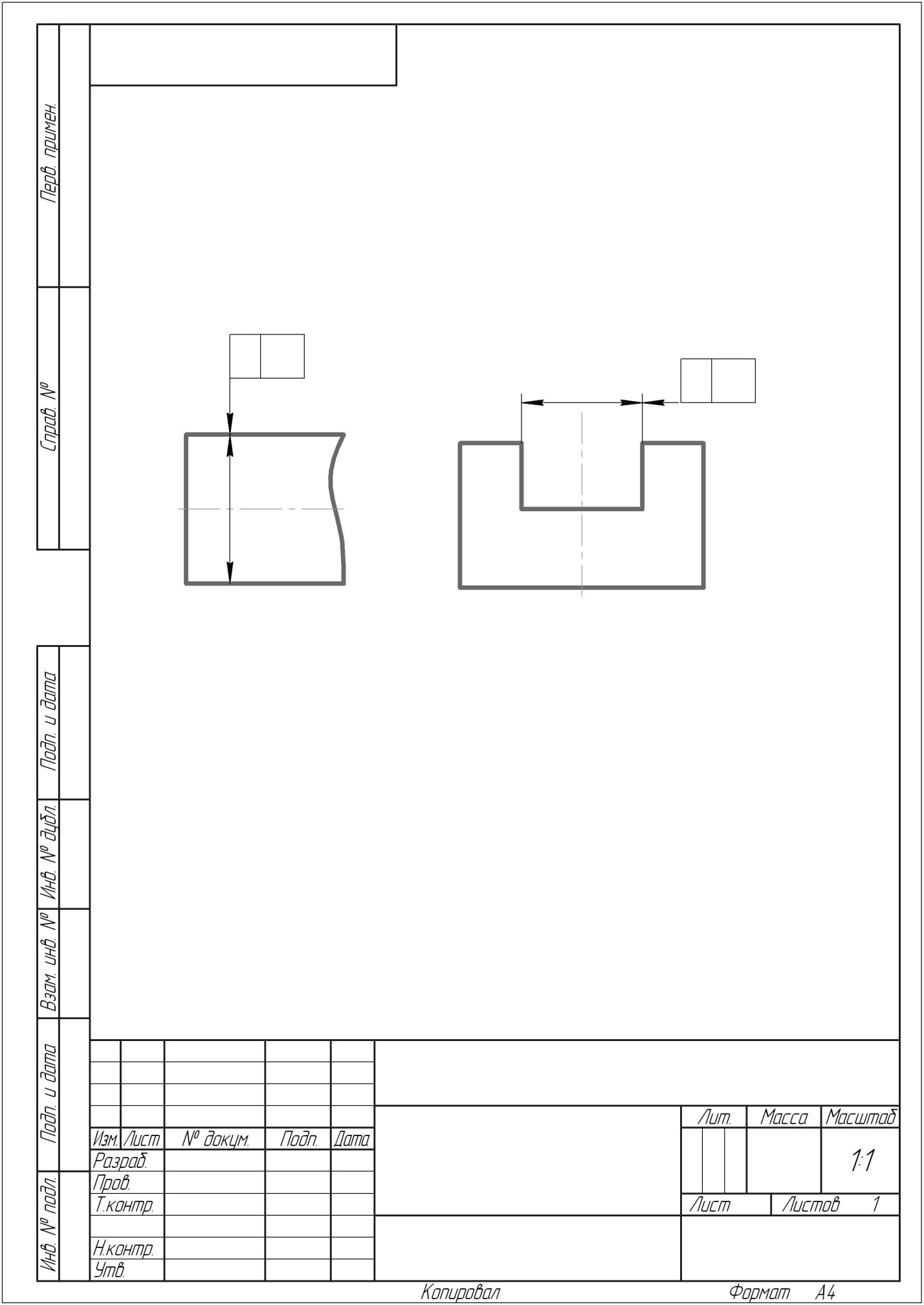

Рисунок 2.1 - Граничні відхилення розмірів з несиметричним полем допуску.

Рисунок 2.2. - Граничні відхилення в пластмасових деталях.

Граничні відхилення кутових розмірів вказують тільки числові значення (рис. 2.3).

Граничні відхилення кутових розмірів вказують тільки числові значення (рис. 2.3).

Рисунок 2.3 - Граничні відхилення кутових розмірів.

При записі граничних відхилень числовими значеннями верхні відхилення розміщують над нижніми. Граничні відхилення, які дорівнюють „0” можна не вказувати, наприклад:  ,

,  .

.

При симетричному розташуванні поля допуску абсолютну величину відхилень вказують один раз зі знаком ±; при цьому висота цифр, повинна бути рівною висоті шрифту номінального розміру, наприклад 60±0,25.

Граничні відхилення, які вказуються числовими значеннями, вирішуються десятковими дробами, записуються до останньої цифри включно, вирівнюючи кількість знаків у верхньому і нижньому відхиленні, наприклад:  .

.

Граничні відхилення розмірів деталей зображених на кресленнях в складанні вказують:

а) у вигляді дробу, в чисельнику якого вказують умовне позначення поля допуску отвору (охоплюючої поверхні), а в знаменнику – умовне позначення поля допуску вала (охопленої поверхні), наприклад  чи 40H11/h11;

чи 40H11/h11;

б) у вигляді дробу в чисельнику якого вказують числові значення, граничних відхилень отвору, а в знаменнику – числові значення граничних відхилення вала, наприклад

в) у вигляді запису, в якому вказують граничні відхилення тільки однієї із спрягальних деталей. В цьому випадку необхідно вказати до якої деталі відносяться ці відхилення.

Граничні відхилення розташування отворів можна вказувати двома способами:

а) по раціональних допусках осей отворів у відповідності з вимогами ГОСТ2.308-79;

б) граничними відхиленнями розмірів, координуючих вісі (рис. 2.4).

Рисунок 2.4. - Граничні відхиленнями розмірів, координуючих вісі.

Якщо допуски розташування осей залежні то після граничних відхилень розмірів, координуючих вісі, треба вказувати загальний допуск.

2.3. Нанесення допусків форми і розміщення поверхонь деталей

Допуски форми і розміщення поверхонь показують на кресленнях умовними позначеннями.

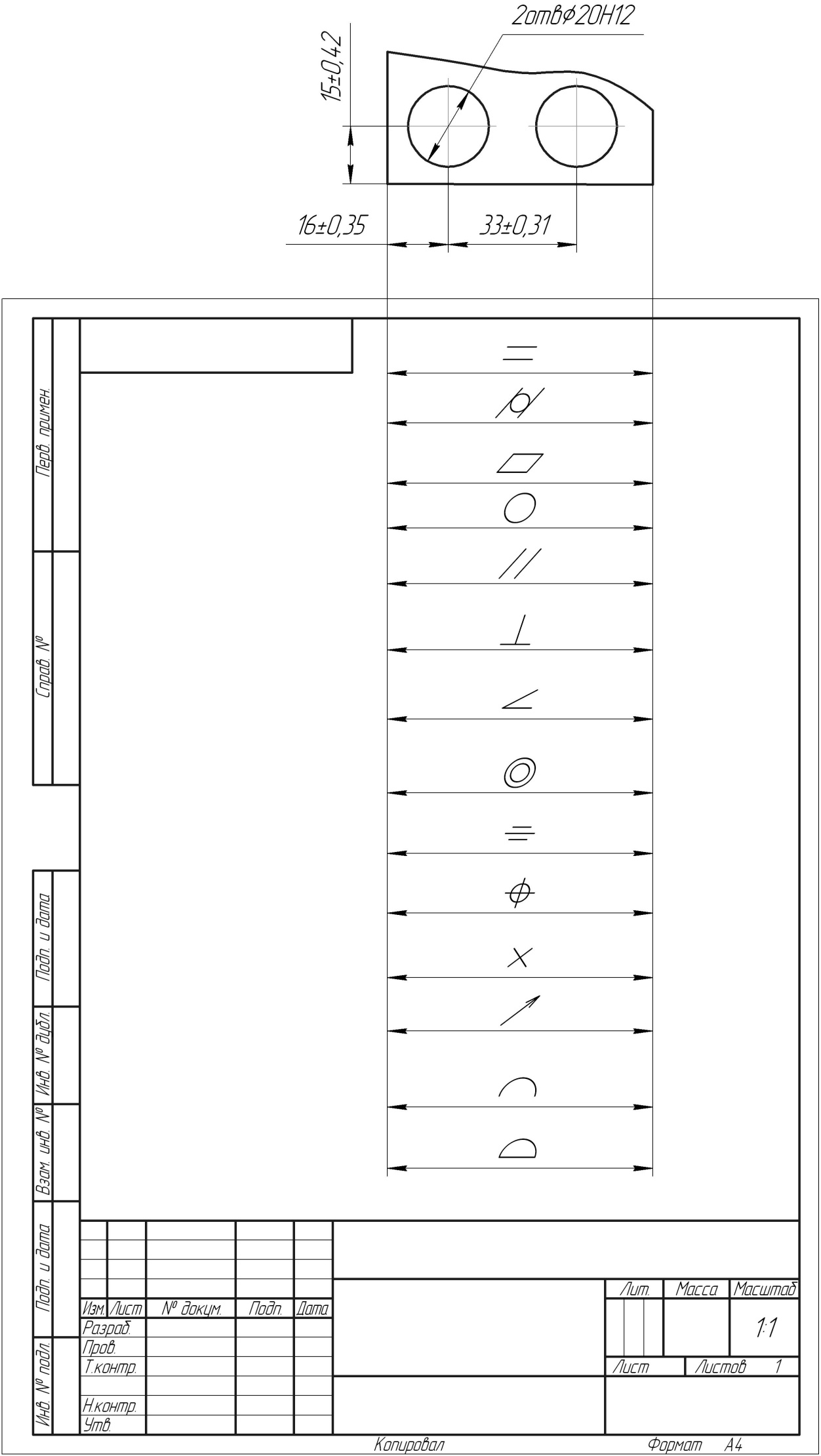

Вид допуску форми і розміщення поверхонь позначаються на кресленнях знаками які наведені в табл. 2.2.

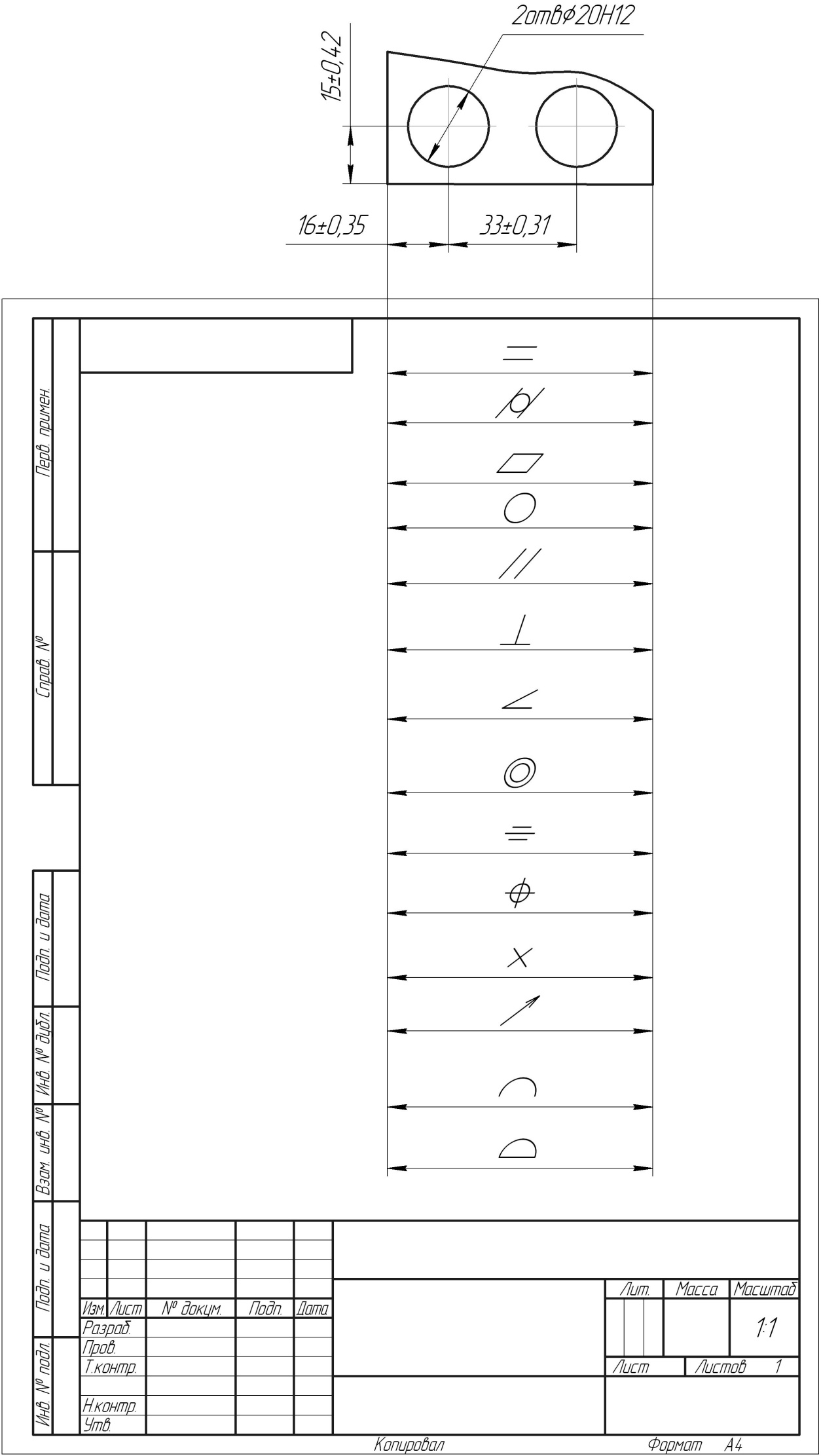

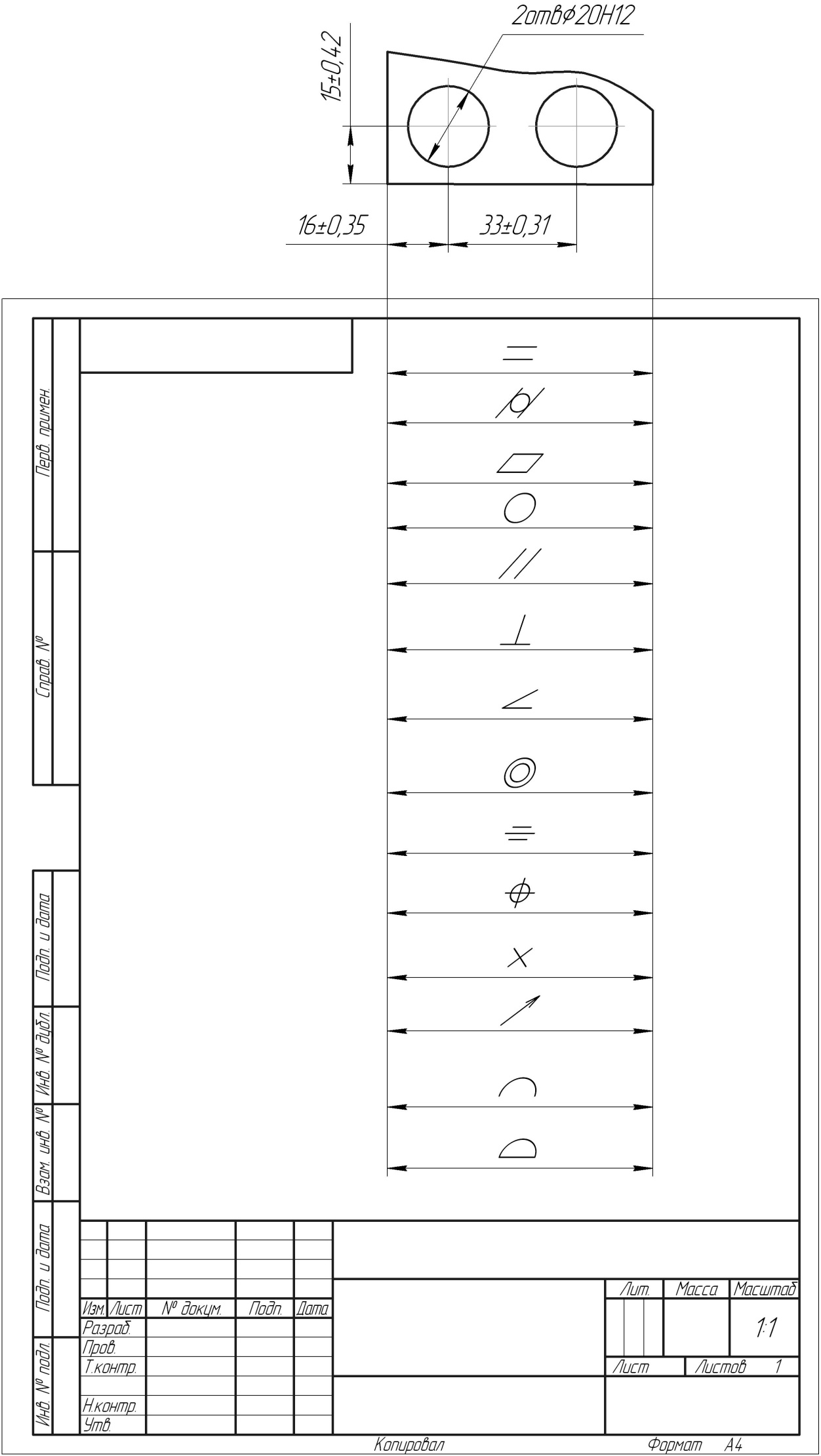

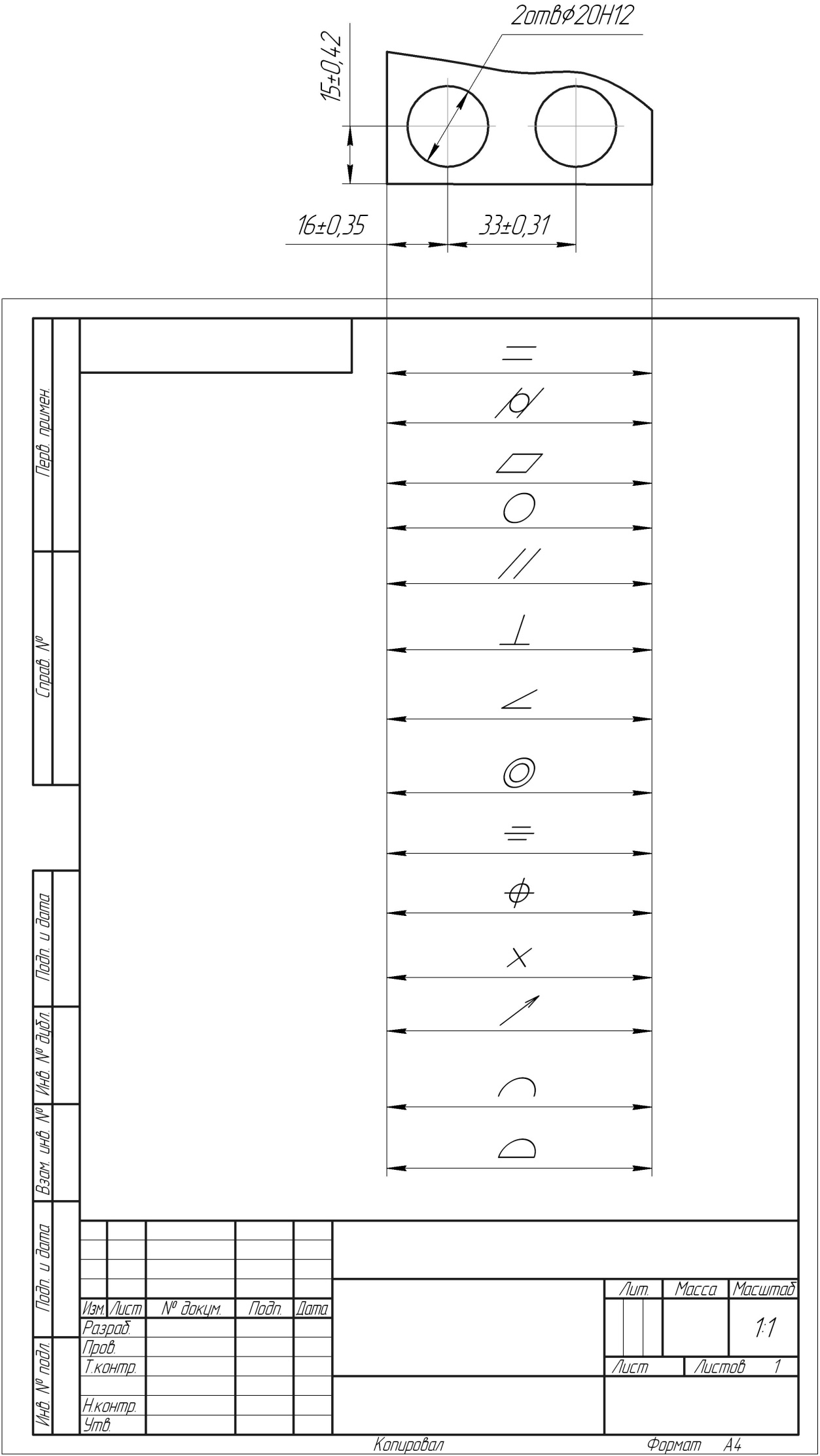

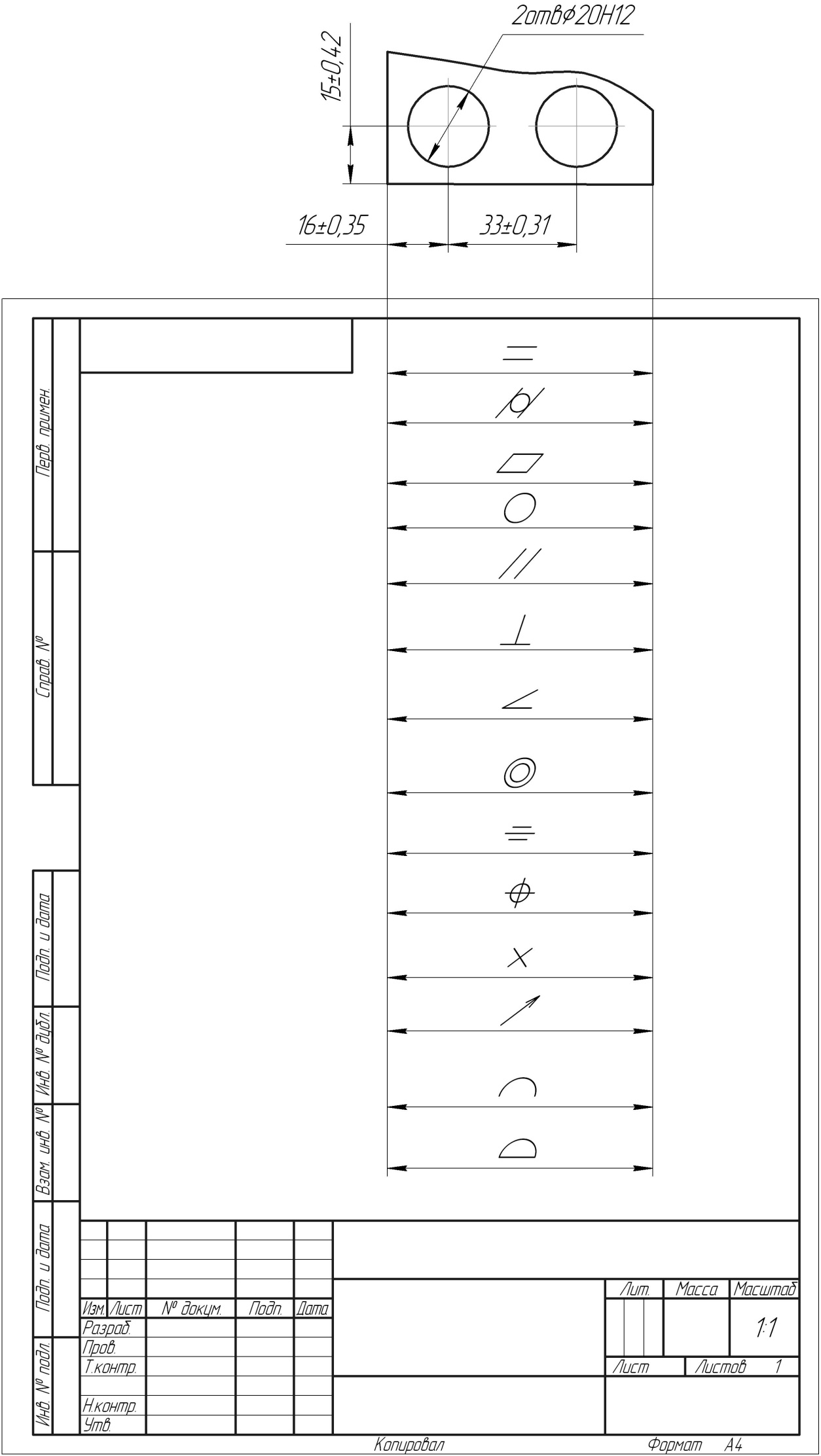

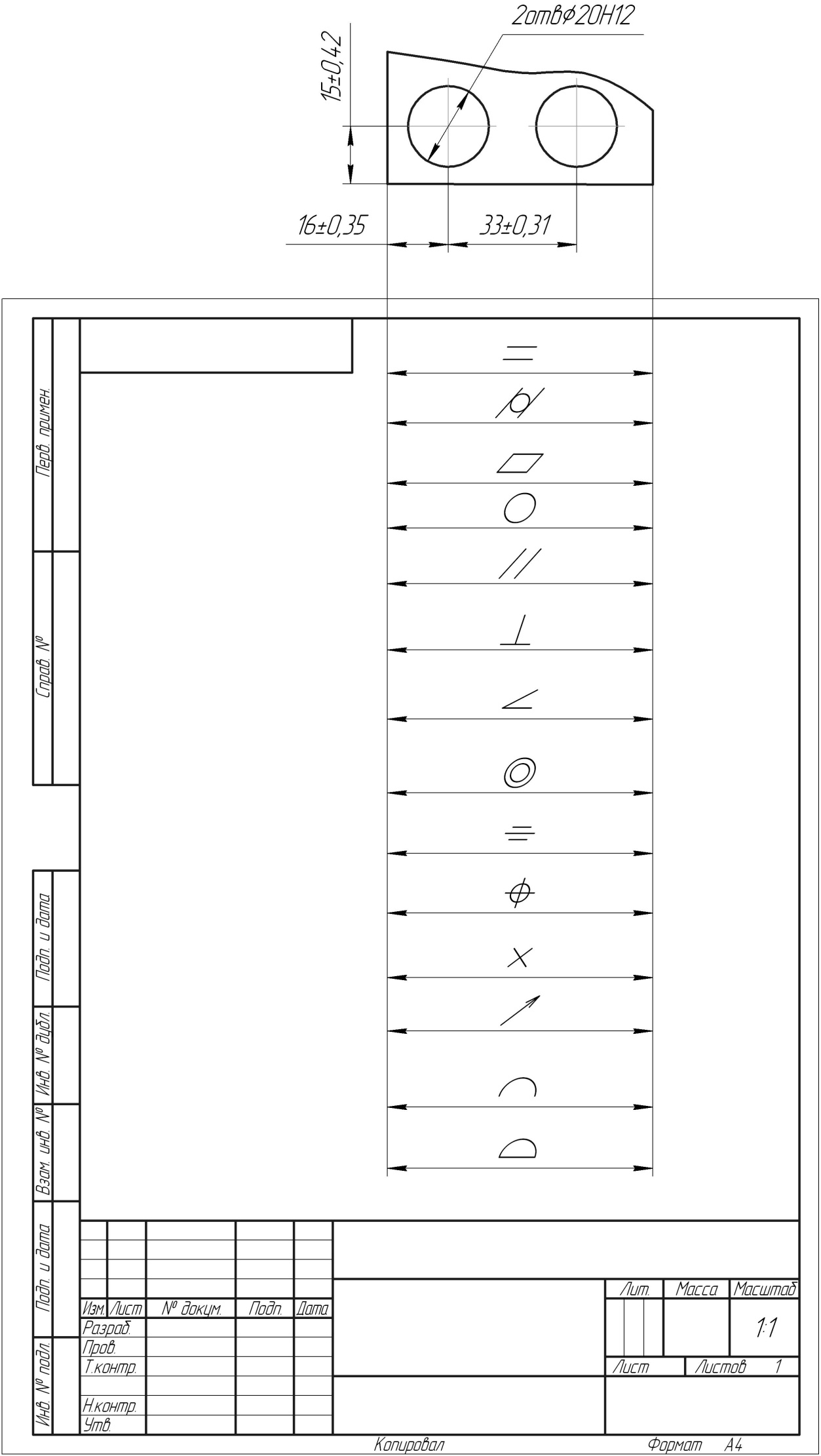

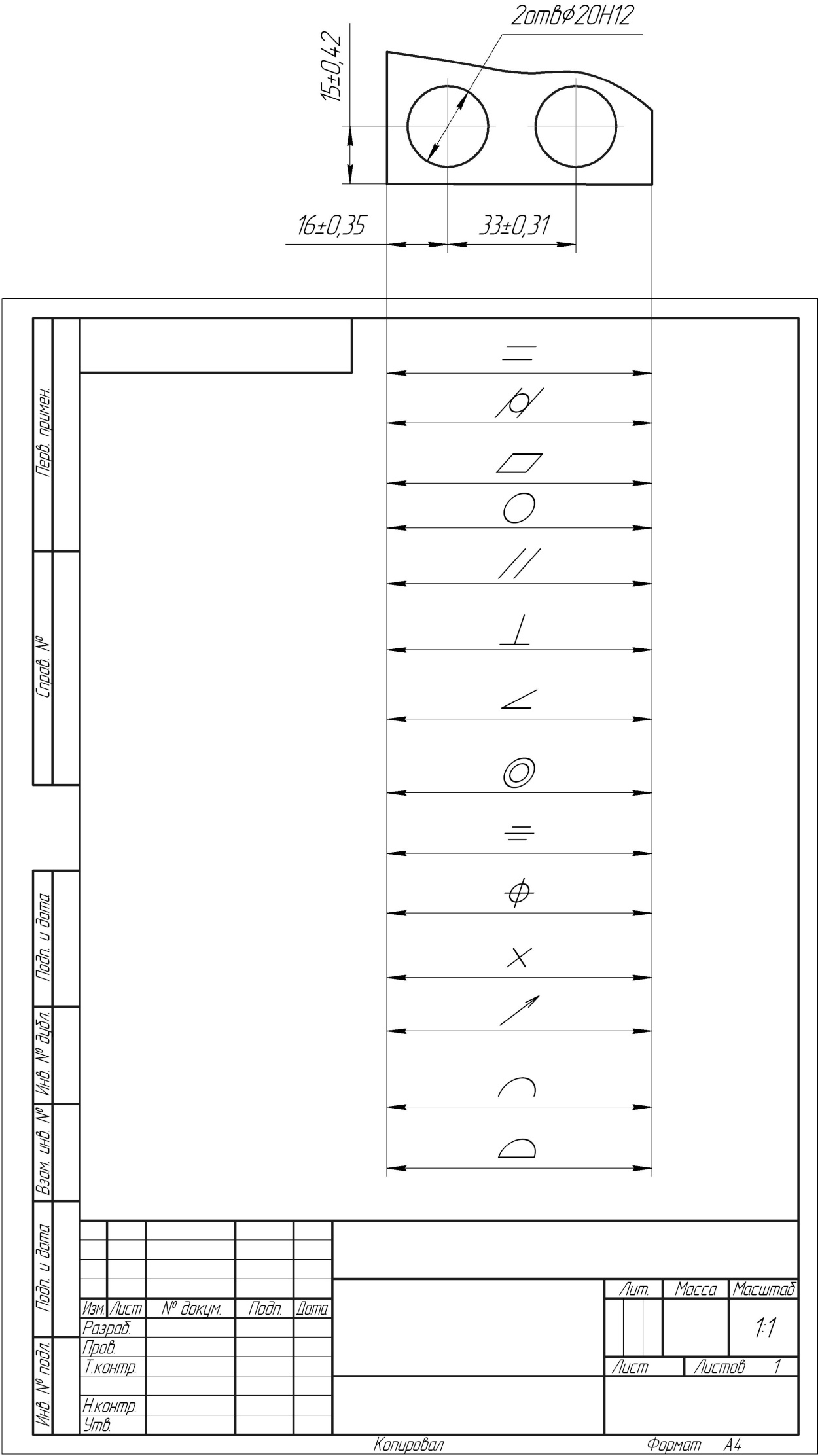

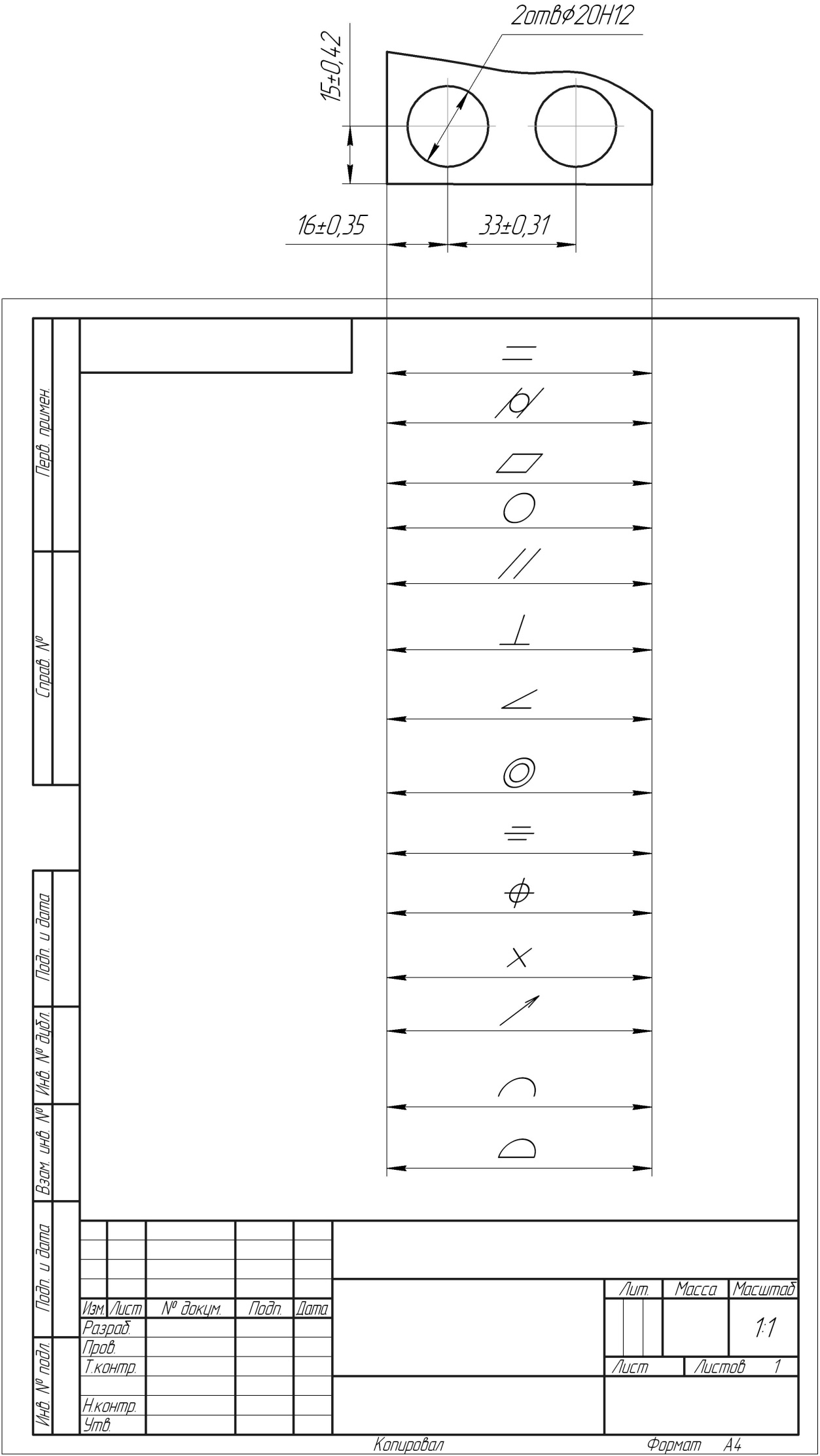

Таблиця 2.2 Умовні позначення допусків форм і розміщення поверхонь

| Група допусків | Вид допусків | Знак |

| Допуски форми | Допуски прямолінійності Допуски плоскостності Допуски округлості Допуски циліндричності Допуски профілю повздовжнього перерізу |

|

| Допуск розміщення | Допуски паралельності Допуски перпендикулярності Допуск нахилу Допуск співвісності Допуск симетричності Позиційний допуск Допуск перехрещення осей |

|

| Сумарні допуски і розміщення | Допуски радіального, торцевого биття, биття в заданому напрямку Допуск повного торцевого, радіального биття Допуск форми заданого профілю Допуск форми заданої поверхні |

|

Допуски форми і розміщення поверхонь допускається виконуватити текстом в технічних вимогах, як правило, в тих випадках, коли відсутній знак виду допуску.

При вказуванні допуску форми і розміщення поверхонь в технічних вимогах текст повинен вміщувати:

-вид допуску;

-вказування поверхонь чи інших елементів, для яких задається допуск;

-числове значення допуску в міліметрах;

-вказівки відносно яких задається допуск;

-вказівки про залежні допуски форми чи розміщення;

При умовному позначенні допусків форми та розміщення поверхонь вказують в прямокутній рамці, розділеної на дві частини та більше показані на рис. 2.5 в яких розміщують:

-в першій – знак допуску по таблиці;

-в другій – числове значення допуску в міліметрах

-в третій та послідуючих – буквене позначення бази.

| 0,1 |

| 0,1 | А |

Рисунок 2.5 - Умовне позначення даних про допуски форми.

Рамку розташовують горизонтально. В необхідних випадках допускається вертикальне розташування рамки показані на рис. 2.6.

Рисунок 2.6 - З’єднання рамки з елементом.

Якщо допуск відноситься до вісі чи площини симетрії, то з’єднувальна лінія повинна бути продовжена розмірною (рис. 2.7).

Рисунок 2.7- З’єднання рамки з елементом, якщо допуск відноситься до вісі.

Перед числовим значенням допуску треба вказувати символ ∅, якщо кругове чи циліндричне поле допуску вказують діаметром (рис2.8а); символ R, якщо вказують радіус (рис 2.8б); символ T, якщо допуски симетричності, пересікання осей, форми заданого профілю і заданої поверхні, а також позиційні допуски (рис 2.8в). Символ Т/2 для тих же видів допусків, якщо їх вказують радіусному виразі (рис 2.8г), слово „сфера” і символи ∅ чи R, якщо поле допуску сферичне (рис 2.8д).

| ∅0,2 |

| R0,2 |

| Т0,2 |

а б в

|  0,1 0,1

|

| сфера∅0,1 |

г д

Рисунок 2.8 Позначення форми допусків.

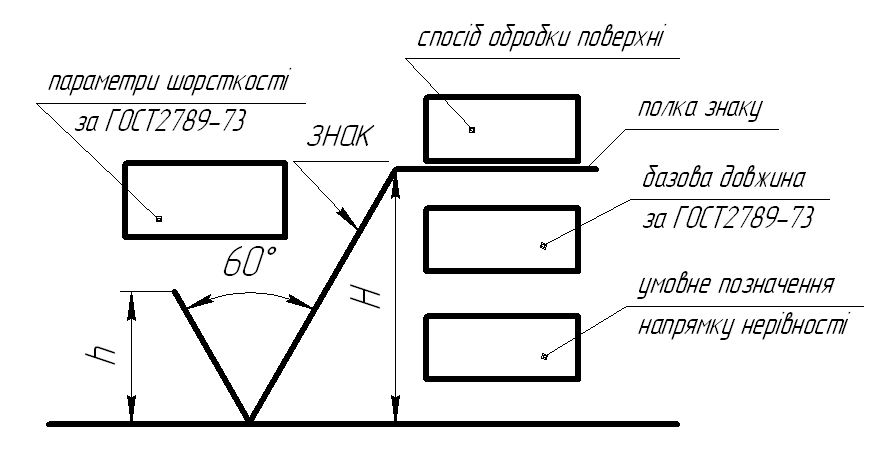

2.4 Позначення шорсткості поверхонь деталей

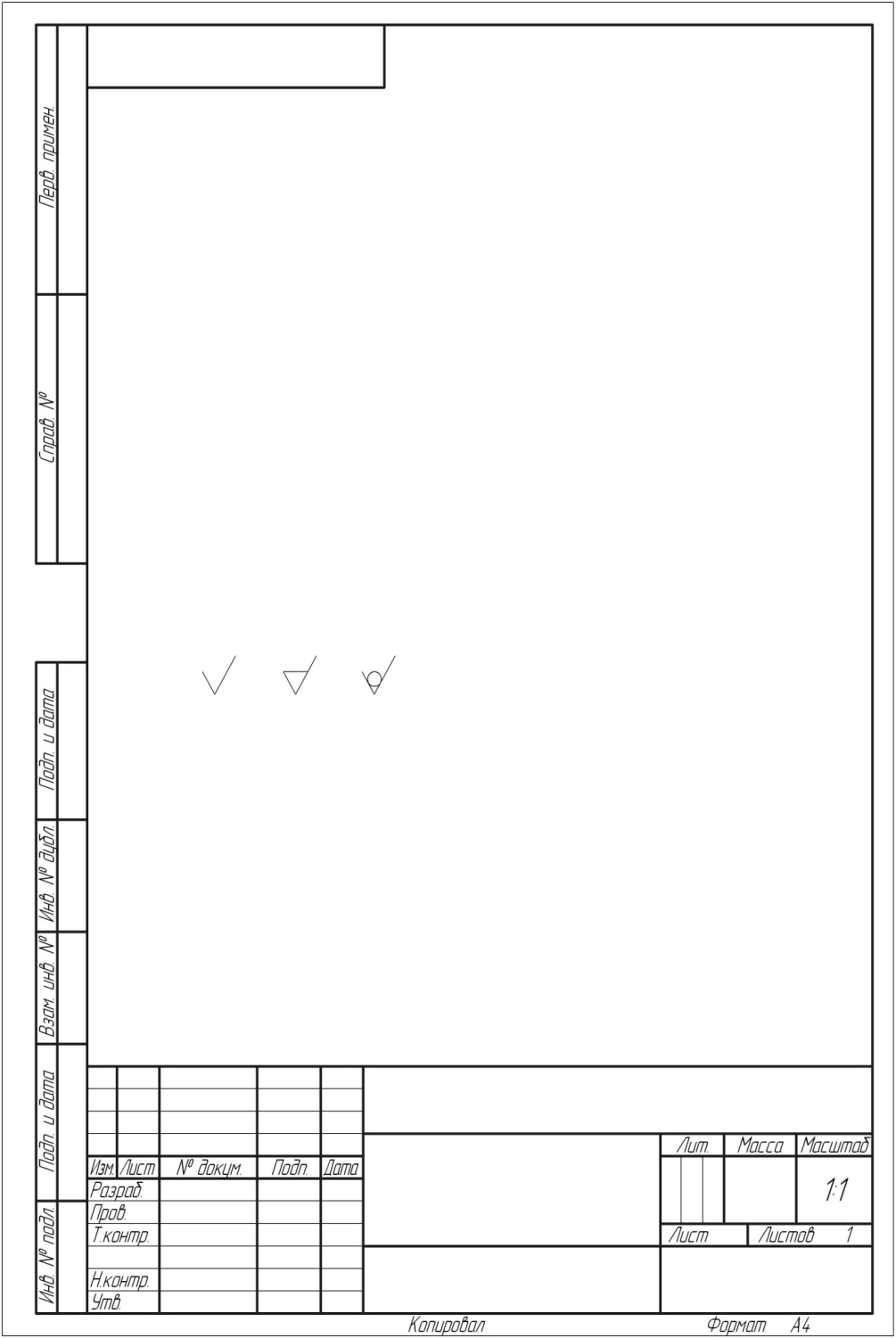

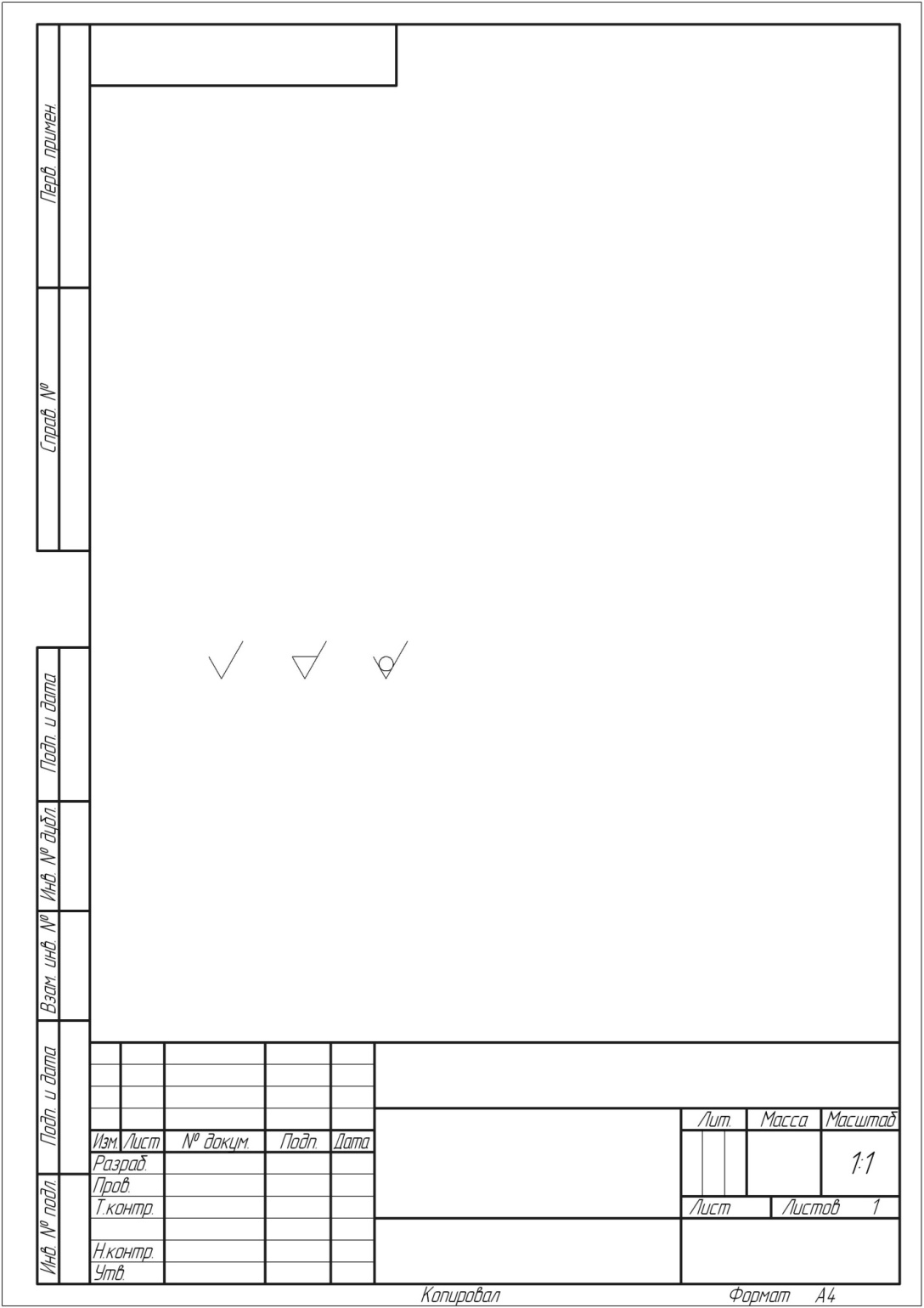

Структура позначення шорсткості шорсткості поверхні приведена на (рис.2.9).

Рисунок 2.9 - Структурне позначення шорсткості поверхні.

В позначенні шорсткості поверхні, спосіб обробки, який конструкторами не встановлюється використовують знак.

В позначенні шорсткості поверхні, спосіб обробки, який конструкторами не встановлюється використовують знак.

В позначенні шорсткості поверхні, яка повинна бути утворена тільки відділенням шару матеріалу використовують зна.

В позначенні шорсткості поверхні, яка повинна бути утворена тільки відділенням шару матеріалу використовують зна.

В позначенні шорсткості поверхні яка повинна бути утворена без видалення шару металу використовують зна з вказівкою зниження параметра шорсткості.

В позначенні шорсткості поверхні яка повинна бути утворена без видалення шару металу використовують зна з вказівкою зниження параметра шорсткості.

При вказуванні найбільшого значення параметрів шорсткості приводять параметри шорсткості без граничних відхилень наприклад:

При вказуванні найбільшого значення параметрів шорсткості приводять параметри шорсткості без граничних відхилень наприклад:

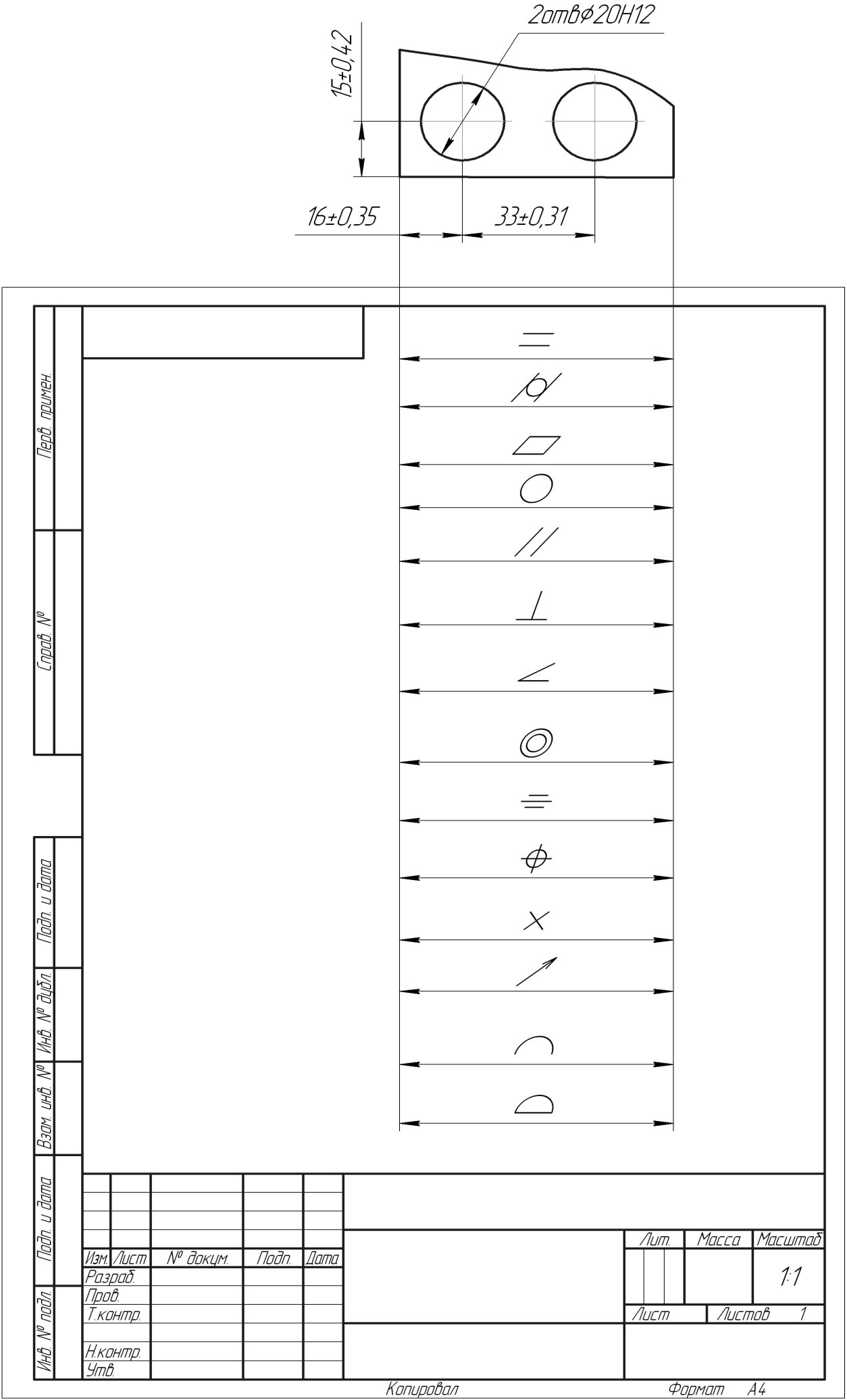

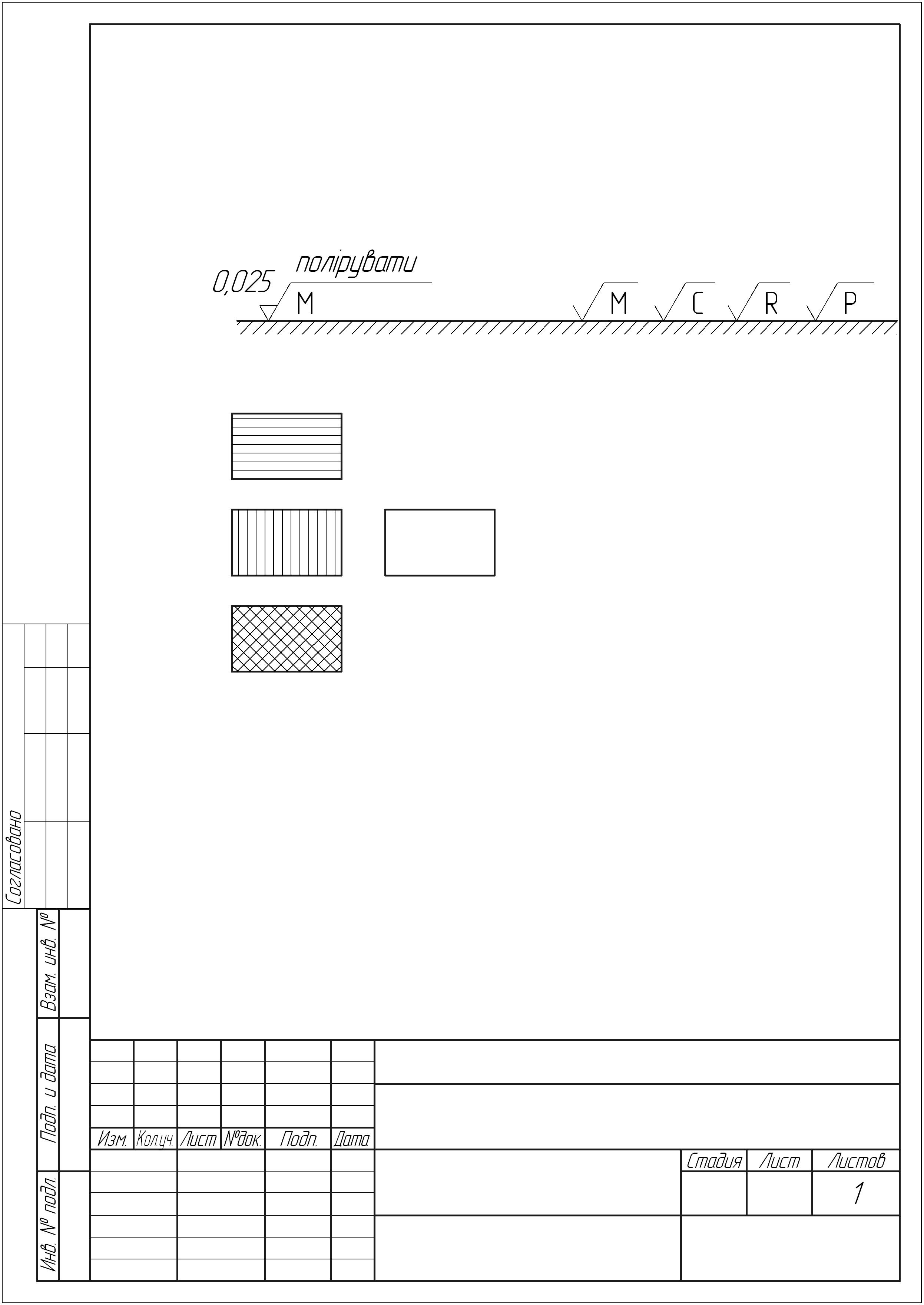

Ймовірні позначення напрямку нерівності повинні відповідати приведеним в (табл 2.3).

Таблиця 2.3 Умовні позначення напрямку нерівностей поверхні

| Типи направлення нерівностей | Позначення | Типи направлення Нерівностей | Позначення |

|

|

|

|

Вид обробки поверхні бувають в позначенні шорсткості вказують тільки в випадках, коли він є єдиними для отримання необхідної якості поверхні показані на рис. 2.10.

Рисунок 2.10 – Вид обробки поверхні шорсткості

3. РОЗРАХУНОК ДОПУСКІВ І ПОСАДК З’ЄДНАНЬ ДЕТАЛЕЙ МАШИН ЗАГАЛЬНОГО МАШИНОБУДУВАННЯ

3.1 Розрахунки допусків і посадок гладких циліндричних з’єднань

Для номінального розміру D=54 виконати розрахунки і побудувати схему розташування полів допусків для трьох видів з’єднань:  Н8/h8;

Н8/h8;  K7/h6;

K7/h6;  54H7/js6. Показати на схемі всі розрахункові величини.

54H7/js6. Показати на схемі всі розрахункові величини.

Визначити допуск посадки. Показати в яких границях може знаходитись розмір придатної деталі.

Виконати ескізи даних з’єднань, показати на них допуски відповідно до вимог ГОСТ2.307-68*

ВИХІДНІ ДАНІ:

D= d = 54 номінальний діаметри отвору і валу

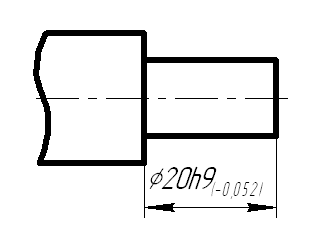

3.1.1 З’єднання  Н8/h8

Н8/h8

Для отвору  Н8 за стандартом ДСТУ2500-94 визначаємо граничне відхилення

Н8 за стандартом ДСТУ2500-94 визначаємо граничне відхилення

Нижнє основне відхилення EJ = 0

Верхнє відхилення

ES = EJ + TD = 0 + 0,046 =+ 0,046

Номінальний розмір D = 54

Визначаємо граничні розміри отвору

Найбільший граничний розмір

=

=  +

+  = 54 + 0,046 = 54,046

= 54 + 0,046 = 54,046

Найменший граничний розмір

=

=  + EJ = 54+ 0 = 54

+ EJ = 54+ 0 = 54

Розмір придатного отвору повинен знаходитися в межах 54…54,046.

Для валу  h8 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

h8 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Верхнє основне відхилення es = 0

Нижнє відхилення ei = es – Td, де

Td = 0,046 – допуск валу

ei = 0 – 0,046 = -0,046.

Номінальний розмір d = 54

Визначаємо граничні розміри валу:

Найбільший граничний розмір

=

=  +

+  = 54 – 0 = 54

= 54 – 0 = 54

Найменший граничний розмір

=

=  +

+  = 54 – 0,046 =53,954

= 54 – 0,046 =53,954

Розмір придатного валу повинен знаходитися в межах 53,954... 54

Для з’єднання  Н8/h8

Н8/h8

Найбільший граничний зазор

=

=  -

-  = 54,046-53,954=0,092

= 54,046-53,954=0,092

Найменший граничний зазор

=

=  -

-  = 54-54=0

= 54-54=0

Найбільш ймовірний зазор

= 1/2(

= 1/2( +

+  ) = 1/2(0,092+ 0) = 0,046

) = 1/2(0,092+ 0) = 0,046

TS=  -

-  =0,092 - 0=0,092

=0,092 - 0=0,092

За результатами розрахунків будуємо схему розташування полів полів допусків з’єднання  Н8/h8

Н8/h8

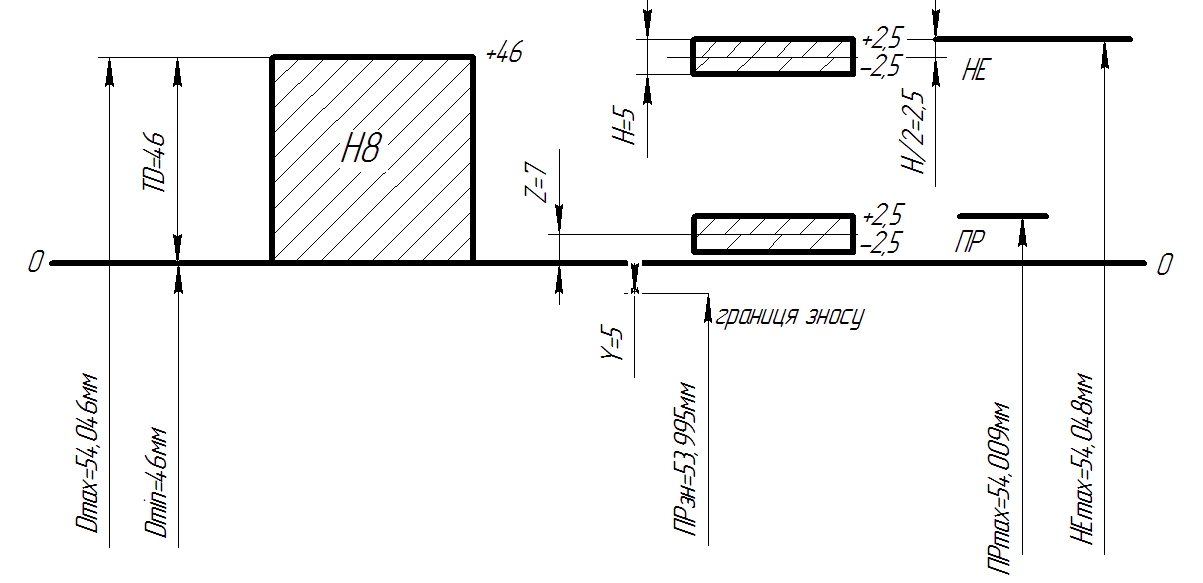

Рисунок 3.1 – Схема розташування полів допусків з’єднання  Н8/h8

Н8/h8

Рисунок 3.2 – Ескіз складального креслення деталей для з’єднання  Н8/h8

Н8/h8

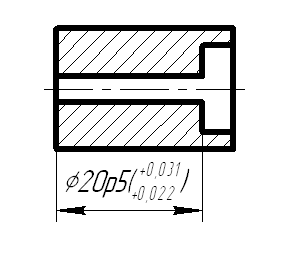

3.1.2 З’єднання  K7/h6

K7/h6

- Для отвору  K7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

K7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Нижнє відхилення ES =0,009

Верхнє відхилення

EI = ES + TD, де

TD = -0,03 – допуск отвору

Номінальний розмір отвору D = 54

Визначаємо граничні розміри отвору

Найбільший граничний розмір

= D + ES = 54 + 0,009 = 54,009

= D + ES = 54 + 0,009 = 54,009

Найменший граничний розмір

= D + EJ = 54-0,021 = 53,979

= D + EJ = 54-0,021 = 53,979

Дійсний розмір отвору повинен бути в межах 53,979...54,009.

- Для валу  h6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

h6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Верхнє основне відхилення ei =- 0,019

Нижнє відхилення

es =0.

Номінальний розмір валу d = 54

Визначаємо граничні розміри валу

Найбільший граничний розмір

= d + es = 54 + 0= 54

= d + es = 54 + 0= 54

Найменший граничний розмір

= d +ei = 54 - 0,019 = 53,981

= d +ei = 54 - 0,019 = 53,981

Дійсний розмір придатного валу повинен бути в межах 53,981... 54

- Для з’єднання  K7/h6

K7/h6

Найменший граничний зазор

=

=  -

-  = 54,009-53,981=0,028

= 54,009-53,981=0,028

Найбільший граничний натяг

=

=  -

-  = 54-53,979=0,021

= 54-53,979=0,021

За результатами розрахунків будуємо схему розташування полів полів допусків з’єднання  K7/h6

K7/h6

Рисунок 3.3 – Схема розташування полів допусків для з’єднання  K7/h6

K7/h6

Рисунок 3.4 – Ескіз складального креслення і деталей, для з’єднання  K7/h6

K7/h6

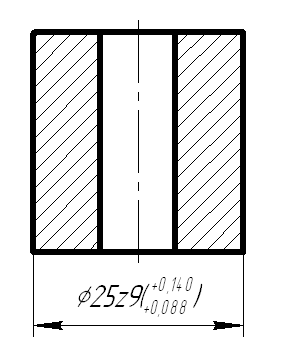

3.1.3 З’єднання  54H7/js6

54H7/js6

- Для отвору  54H7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

54H7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Верхнє відхилення ES дорівнює нижньому відхиленню

ES=0,03

EI = 0

Номінальний розмір отвору D = 54

Визначаємо граничні розміри отвору

Найбільший граничний розмір

= D + ES = 54 +0,03 = 54,03

= D + ES = 54 +0,03 = 54,03

Найменший граничний розмір

= D + EJ = 54+0=54

= D + EJ = 54+0=54

Дійсний розмір отвору повинен бути в межах 54…54,03

- Для валу  54js6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

54js6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Верхнє відхилення еs = 0,009

Нижнє відхилення

ei = -0,009

Td = 0,019 – допуск валу

Номінальний розмір валу d = 54

Визначаємо граничні розміри валу

Найбільший граничний розмір

= d + es = 54 + 0,009 = 54,009

= d + es = 54 + 0,009 = 54,009

Найменший граничний розмір

= d +ei = 54-0,009=53,991

= d +ei = 54-0,009=53,991

Дійсний розмір придатного валу повинен бути в межах 53,991…54,009

- Для з’єднання  54H7/js6

54H7/js6

Найбільший граничний зазор

=

=  -

-  = 54б03-53,991=0,039

= 54б03-53,991=0,039

Найбільший граничний натяг

=-

=-  +

+  = 54,009-54=0,009

= 54,009-54=0,009

За результатами розрахунків будуємо схему розташування полів допусків з’єднання  54H7/js6

54H7/js6

Рисунок 3.5 – Схема розташування полів допусків для з’єднання  54H7/js6

54H7/js6

Рисунок 3.6 – Ескіз складального креслення і деталей, для з’єднання  54H7/js6

54H7/js6

Таблиця 3.1 Результати розрахунків гладких циліндричних з’єднань

| Позначення з’єднань (посадка) | Граничні розміри, мм | Граничні значення, мм | Допуск посадки, мм | ||||||

| Отворів | Валів | Зазорів | Натягів | ||||||

| Dmax | Dmin | dmax | dmin | Smax | Smin | Nmax | Nmin | ||

Н8/h8 Н8/h8

| 54,046 | 53,954 | 0,092 | 0,092 | |||||

54K7/h6 54K7/h6

| 54,009 | 53,979 | 53,981 | 0,028 | 0,021 | 0,049 | |||

54H7/js6 54H7/js6

| 54,03 | 54,009 | 53,991 | 0,039 | 0,009 | 0,03 |

3.2 Розрахунок виконавчих розмірів калібрів

Для з’єднання  Н8/h8 побудувати схему розташування полів допусків робочих калібрів і показати на ній всі розрахункові величини.

Н8/h8 побудувати схему розташування полів допусків робочих калібрів і показати на ній всі розрахункові величини.

Визначити виконавчі розміри робочих калібрів для контролю отвору і вала, а також найменший виробничий допуск виробу, показати його на схемах полів допусків. Виконати ескіз робочих калібрів і показати на них маркування, виконавчі розміри, шорсткість робочих поверхонь та допуски форми і розміщення цих поверхонь. Результати розрахунків навести у вигляді таблиці.

3.2.1 Kалібр-пробка  Н8

Н8

Для побудови схеми розташування полів допусків калібру-пробки за стандартом ГОСТ24853-81, виписуємо необхідні дані:

Н = 5мкм – допуск на виготовлення нового калібру-пробки

Z = 7мкм – зміщення середини поля допуску калібрів для отвору

У = 5мкм – допустимий вихід зношеного калібру за межі поля допуску отвору

Рисунок 3.7 – Схема розташування полів допусків калібру-пробка, для контролю отвору  Н8

Н8

Розрахунок найбільших граничних розмірів калібру-пробки:

ПР  =

=  + Z +

+ Z +  = 54+0,007+0,0025=54,0095

= 54+0,007+0,0025=54,0095

ПРзн =  - У = 53,995

- У = 53,995

НЕ  =

=  +

+  = 54,046+0,0025=54,0485

= 54,046+0,0025=54,0485

Виконавчі розміри калібру-пробки:

ПР  :

:

ПРзн:

НЕ  :

:  54,0485

54,0485

Рисунок 3.8 – Ескіз калібру-пробки для отвору  Н8

Н8

3.2.2 Калібр-скоба  h8

h8

Для побудови схеми розташування полів допусків калібра-скоби за стандартом ГОСТ24853-81, виписуємо необхідні дані:

Н1 =8мкм – допуск на виготовлення нового калібру-скоби

Z1 = 7мкм – зміщення середини поля допуску калібрів для вали

У1 =5мкм – допустимий вихід зношеного калібру за межі поля допуску валу

Рисунок 3.9 – Схема розташування полів допусків калібру-скоба, для контролю валу  h8

h8

Розрахунок граничних розмірів калібру-скоби:

ПР  =

=  - Z1 -

- Z1 -  = 53,989

= 53,989

ПРзн =  + У1 = 54+0,005=54,005

+ У1 = 54+0,005=54,005

НЕ  =

=  -

-  = 53,95

= 53,95

Виконавчі розміри калібру-скоби:

ПР  :

:  53,989

53,989

ПРзн:  54,005

54,005

НЕ  :

:  53,95

53,95

Рисунок 3.10 Ескіз калібру-скоба для отвору  h8

h8

Таблиця 3.2 Виконані розміри калібрів для з’єднання  Н8/h8

Н8/h8

| Позначен-ня виробу | Виконавчі розміри калібра-пробки (для отвору) | Граничний розмір зношення калібра- пробки ПРзн | Виконавчі розміри калібра-скоби (для вала) | Граничний розмір зношеного калібра- скоби ПРзн | ||

| Прохідного ПРmax | Непрохідног НЕ

| Прохідно ПРmin | Непрохіднг НЕ

| |||

Отвір:

Н8 Н8

| 54,0095

| 54,0485

| 53,995 | |||

Вал:

h8 h8

| 353,989

| 53,95

| 54,005 |

3.3 розрахунок і вибір посадки з натягом

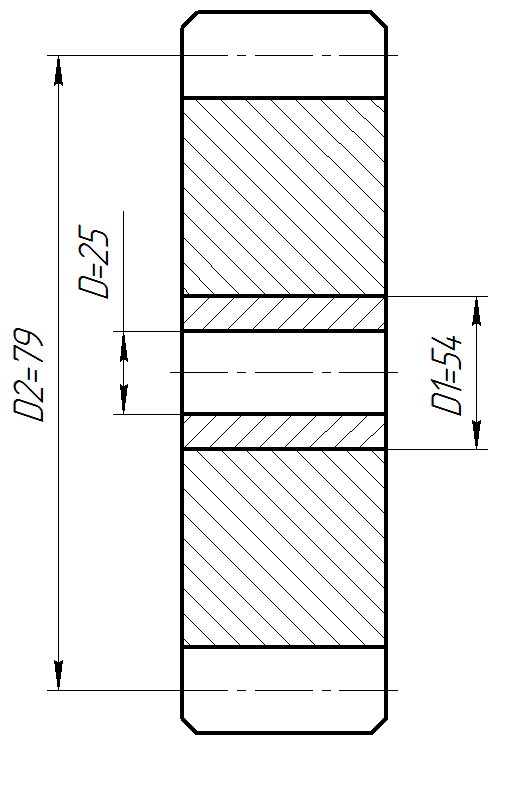

Для з’єднання D1 = 54 розрахувати посадку з натягом і за результатами розрахунків вибрати стандартну посадку.

Побудувати схему розташування полів допусків для вибраної посадки, показати на ній всі необхідні величини.

ВИХІДНІ ДАНІ:

L = 24 мм – довжина з’єднання;

М = 106 Н∙м – крутний момент;

Матеріал деталей – Сталь 30.

3.3.1 Визначення найменшого функціонального натягу

де,

де,

- найменший розрахунковий натяг;

- найменший розрахунковий натяг;

- поправка на шорсткість.

- поправка на шорсткість.

Визначаємо найменший розрахунковий натяг:

, де

- модуль пружності матеріалу;

- модуль пружності матеріалу;

= 0,08 – коефіцієнт тертя при запресовці деталей;

= 0,08 – коефіцієнт тертя при запресовці деталей;

С1,,С2-коефіціенти,які визначаються за формулами:

, де

, де

=54 – зовнішній діаметр втулки;

=54 – зовнішній діаметр втулки;

= 79 – ділильний діаметр колеса;

= 79 – ділильний діаметр колеса;

= 0,3 - коефіцієнти Пуасона для сталі.

= 0,3 - коефіцієнти Пуасона для сталі.

=

=  = 3,07

= 3,07

та

, де

, де

= 20 – внутрішній діаметр втулки;

= 20 – внутрішній діаметр втулки;

=38 – зовнішній діаметр втулки;

=38 – зовнішній діаметр втулки;

= 0,3 - коефіцієнти Пуасона для сталі.

= 0,3 - коефіцієнти Пуасона для сталі.

=

=  = 1,23

= 1,23

Отже

.

.

Розраховуємо поправку на шорсткість:

,

,

де k = 0,6 - коефіцієнт, що враховує висоту стиснення нерівностей валу та отвору втулки;

Rz = 6,3 та Rz =3,2 – висота нерівностей поверхонь отвору та валу,

мкм.

мкм.

Визначаємо найменший функціональний натяг:

Рисунок 3.11 – Ескіз з‘єднання зубчастого колеса з втулкою

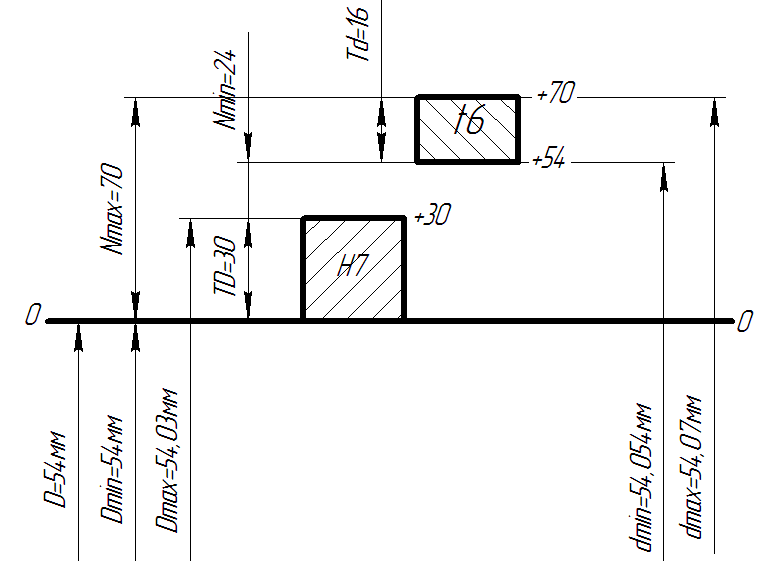

3.3.2 Вибір стандартної посадки

Найменший функціональний натяг  = 23,5 мкм, тому найближчою посадкою, яка забезпечує цей натяг за стандартом ГОСТ 25347-82, являється посадка H7/t6.

= 23,5 мкм, тому найближчою посадкою, яка забезпечує цей натяг за стандартом ГОСТ 25347-82, являється посадка H7/t6.

З’єднання  38H7/t6

38H7/t6

- Для отвору  54H7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

54H7 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Нижнє основне відхилення EJ = 0

Верхнє відхилення

ES = EJ + TD = 0 + 0,03 =+ 0,03

Номінальний розмір D = 54

Визначаємо граничні розміри отвору

Найбільший граничний розмір

=

=  +

+  = 54 + 0,03 = 54,03

= 54 + 0,03 = 54,03

Найменший граничний розмір

=

=  + EJ = 54

+ EJ = 54

Дійсний розмір отвору повинен бути в межах 54...54,03

- Для валу  54t6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

54t6 за стандартом ДСТУ2500-94 визначаємо граничні відхилення

Нижнє основне відхилення ei = +0,054

Верхнє відхилення es = ei + Td, де

Td = 0,016 – допуск валу

es = 0,054 + 0,016 = 0,07

Номінальний розмір валу d = 54

Визначаємо граничні розміри валу

Найбільший граничний розмір

= d + es = 54 + 0,07= 54,07

= d + es = 54 + 0,07= 54,07

Найменший граничний розмір

= d +ei =548 +0,054 = 54,054

= d +ei =548 +0,054 = 54,054

Дійсний розмір придатного валу повинен бути в межах 54,054...54,07.

- Для з’єднання  54H7/t6

54H7/t6

Найбільший граничний натяг

=

=  -

-  = 0,07

= 0,07

Найменший граничний натяг

=

=  -

-  = 0,024

= 0,024

Найбільш ймовірний натяг

=

=  (

( +

+  ) =0,047

) =0,047

За результатами розрахунків будуємо схему розташування полів допусків з‘єднання  H7/t6

H7/t6

Рисунок 3.12 – Схема розташування полів допусків з’єднання  H7/t6

H7/t6

3.4 Розрахунок і вибір посадок підшипника кочення 0-204

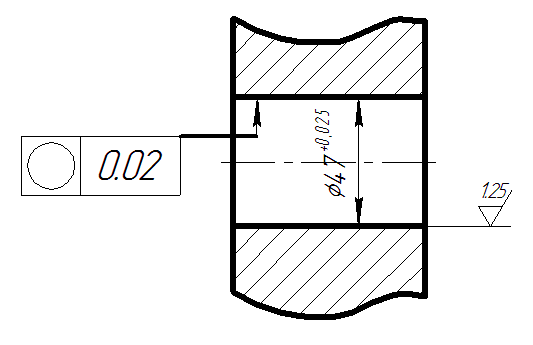

Вибрати посадку підшипника кочення методом розрахунку і визначити характер з’єднання підшипника за приєднуючими поверхнями.

Побудувати схему розташування полів допусків посадки внутрішнього кільця підшипника на вал і зовнішнього кільця в корпус з нанесенням всіх розрахункових величин. Визначити і вказати на схемах величини зазорів і натягів.

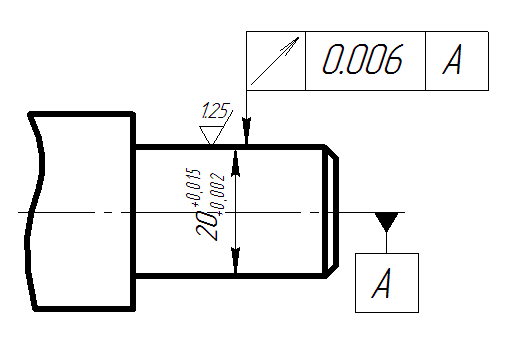

Виконати ескіз посадочних елементів вала і корпуса з постановкою на них допусків, позначення шорсткості та допусків форми і розміщення поверхонь.

ВИХІДНІ ДАНІ:

= 2,5 кН – радіальне навантаження;

= 2,5 кН – радіальне навантаження;

0 - клас точності підшипника;

C – характер навантаження, з сильними ударами і вібрацією;

204– номер підшипника;

Для циркуляційно навантажене кільце, посадку вибирають за інтенсивністю радіального навантаження:

=

=

В = 15 - ширина підшипника;

= В -2r – ширина контактуючої поверхні;

= В -2r – ширина контактуючої поверхні;

r = 1.5 – радіус округлення підшипника;

= 1 – динамічний коефіцієнт;

= 1 – динамічний коефіцієнт;

= 1 – коефіцієнт, який враховує ступінь послаблення посадки у випадку полого валу;

= 1 – коефіцієнт, який враховує ступінь послаблення посадки у випадку полого валу;

= 1 – коефіцієнт, який враховує ступінь нерівномірності розподілу навантаження у випадку

= 1 – коефіцієнт, який враховує ступінь нерівномірності розподілу навантаження у випадку

=

=

=

=  = 409Н/мм

= 409Н/мм

За табл. 9.3  визначаємо, що даній інтенсивності радіального навантаження відповідає посадка „js”, квалітет точності приймаємо 6, тоді посадка внутрішнього кільця на вал позначається

визначаємо, що даній інтенсивності радіального навантаження відповідає посадка „js”, квалітет точності приймаємо 6, тоді посадка внутрішнього кільця на вал позначається  L0/k6.

L0/k6.

Інше кільце(зовнішнє) монтуємо з невеликим робочим зазором. Для корпусу підшипника призначаємо посадку „Н” і квалітет точності 7, тоді посадка зовнішнього кільця в корпус має вигляд  Н7/l0.

Н7/l0.

Визначаємо характер з’єднання підшипника за приєднуючи ми поверхнями:

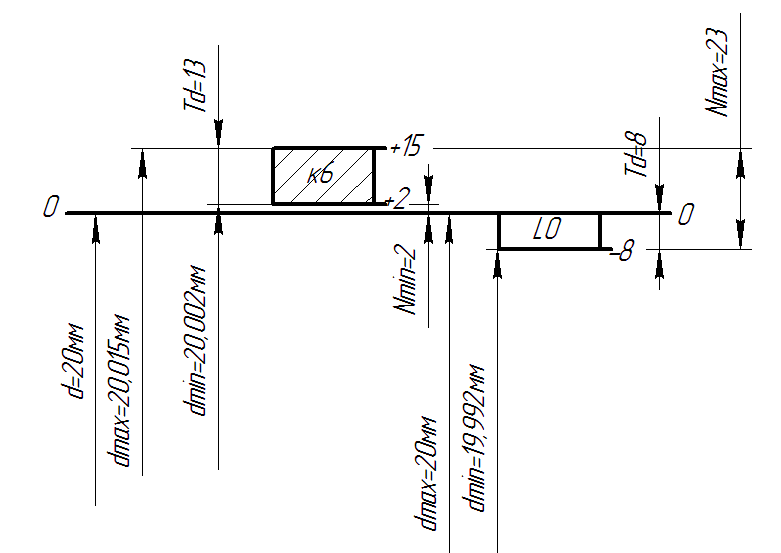

3.4.1 Посадка внутрішнього кільця підшипника на вал  L0/k6.

L0/k6.

Для внутрішнього кільця підшипника  L0 за стандартом ГОСТ520-2002 визначаємо граничне відхилення:

L0 за стандартом ГОСТ520-2002 визначаємо граничне відхилення:

d = 20 – діаметр внутрішнього кільця підшипника

ES = 0

EI = -0,008

= d + ES = 25 + 0 =20

= d + ES = 25 + 0 =20

= d + EJ = 20 – 0,008=19,992

= d + EJ = 20 – 0,008=19,992

Для валу  k6 за стандартом ДСТУ 2500-94 визначаємо граничне відхилення:

k6 за стандартом ДСТУ 2500-94 визначаємо граничне відхилення:

ei = +0,002

es = +0,015

= 20,015

= 20,015

= 20,002

= 20,002

Для з’єднання  L0/k6.

L0/k6.

=

=  -

-  = 0,023

= 0,023

=

=  -

-  = 0,002

= 0,002

За результатами розрахунків будуємо схему розташування полів допусків з’єднання  L0/k6

L0/k6

Рисунок 3.13 - Схема розташування полів допусків посадки внутрішнього кільця підшипника на вал  L0/k6.

L0/k6.

Рисунок 3.14 - Ескіз посадочного елементу на вал

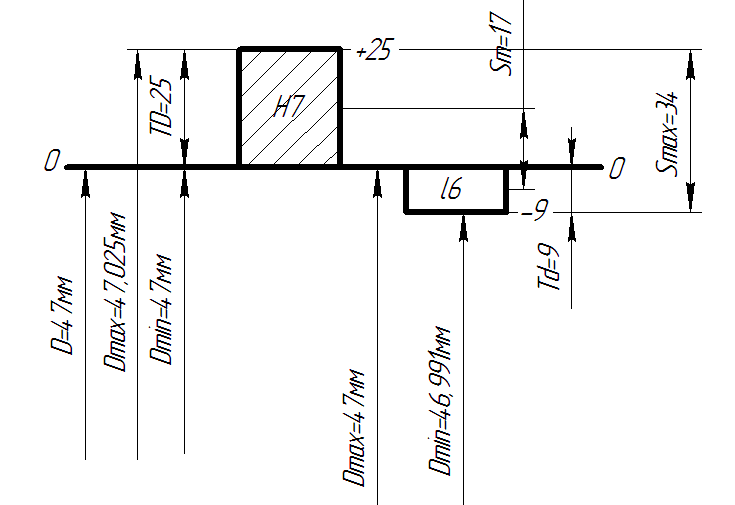

3.4.2 Посадка зовнішнього кільця підшипника в корпус  Н7/l0.

Н7/l0.

Для корпусу підшипника  Н7(ДСТУ2500-94)

Н7(ДСТУ2500-94)

EJ = 0

ES =+ 0,025

= D + ES = 47 + 0,025= 47,025

= D + ES = 47 + 0,025= 47,025

= D + EJ = 47

= D + EJ = 47

Для зовнішнього кільця  l0.(ГОСТ520-2002)

l0.(ГОСТ520-2002)

es = 0

ei = -0,009

= 47

= 47

= 46,991

= 46,991

Для з’єднання  Н7/l0.

Н7/l0.

=

=  -

-  = 0,034

= 0,034

=

=  -

-  = 0

= 0

=1/2(

=1/2( +

+  ) =1/2(0,034 – 0) = 0,017

) =1/2(0,034 – 0) = 0,017

TS =  -

-  = 0,034

= 0,034

Рисунок 3.15 - Схема розташування полів допусків посадки зовнішнього кільця підшипника в корпус  Н7/l0

Н7/l0

Рисунок 3.16 - Ескіз посадочного елементу корпусу.

3.5 Розрахунок допусків і посадок різьбового з’єднання

3.5 Розрахунок допусків і посадок різьбового з’єднання

Для різьбового з’єднання  визначити граничні розміри діаметрів болта і гайки. Побудувати схему розміщення полів допусків різьби болта і гайки (ГОСТ16093-81). Визначити ха

визначити граничні розміри діаметрів болта і гайки. Побудувати схему розміщення полів допусків різьби болта і гайки (ГОСТ16093-81). Визначити ха

Дата добавления: 2015-08-17; просмотров: 549 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЗАДАНИЯ | | | A-Nox plus Retinol |