|

Читайте также: |

В промышленности СК печи применяются как для осуществления химических процессов при высокой температуре, так и для подогрева исходной смеси до определённой температуры. Основными процессами, проводимые в химических печах, являются пиролиз термокрекинг нефтяных фракций, попутных газов нефтепереработки и природных газов с целью получения непредельных углеводородов, имеющихсамостоятельное значение или являющихся исходными продуктами синтеза.Среди печей, применяемых в производстве СК, важнейшим являются трубчатые печи и аппараты окислительного пиролиза. Трубчатые печи Трубчатые печи широко применяются в качестве нагревательных устройств и термических реакторов.При пиролизе температура в трубчатых печах 1400°С. Время протекания реакции в печах 0,5-8,5 с. Скорость газов д160 кг/(м2×ч). Так как процессы пиролиза идут с увеличением объёма, их желательно проводить при малом давлении (~ 0,4МПа).Конструктивно трубчатая печь состоит из двух камер – радиантной и конвекционной. В конвекционной камере, служащей для подогрева, 65% всего тепла передаётся сырью конвекцией и 35% излучением от дымовых газов. Радиантная камера является реакционной частью печи. Существуют однокамерные (рис.3.1.) и двухкамерные (рис.3.2.) печи, получившие наибольшее распространение. Рис. 3.1. Однокамерная трубчатая печь: 1 – радиантная камера; 2 – конвекционная камера; 3 – дымовая труба

Рис. 3.2. Двухкамерная печь: 1 – радиантные камеры; 2 – конвекционная камераСырьё проходит последовательно конвекционную и радиантную камеры. Дымовые газы движутся противотоком, в двухкамерной печи сырьё движется двумя параллельными потоками. Факел излучения имеет температуру 1300-1600°С, дымовые газы на входе в конвекционную камеру - 700-900°С, дымовые газы, выходящие из конвекционной камеры - 350-500°С. В печах одностороннего облучения трубы неравномерно прогреваются по окружности и, как следствие, выходит из строя в результате прогара. В печах двухстороннего облучения (рис. 3.3.) этот недостаток частично ликвидирован за счёт того, что в радиантной камере трубы располагают в шахматном порядке и тепло получают излучением с двух сторон.Рис. 3.3. Печь двухстороннего облучения: 1 – радиантная камера; 2 – конвекционная камераОдна из конструкций радиантной печи, применяемая для пиролиза газообразных углеводородов приведена на рис. 3.4.Рис. 3.4. Поперечный (а) и продольный (б) разрезы трубчатой печи для пиролиза газообразных углеводородов.1 – радиантные секции; 2 – подвески труб радиантной секции;3 – перевальные стенки; 4 – конвекционная секция; 5 – подземный боров; 6 – газовые форсунки; 7 – смотровое окноК числу последних конструкций радиантных печей относятся печи с излучающими стенами, выполненными из

Рис. 3.2. Двухкамерная печь: 1 – радиантные камеры; 2 – конвекционная камераСырьё проходит последовательно конвекционную и радиантную камеры. Дымовые газы движутся противотоком, в двухкамерной печи сырьё движется двумя параллельными потоками. Факел излучения имеет температуру 1300-1600°С, дымовые газы на входе в конвекционную камеру - 700-900°С, дымовые газы, выходящие из конвекционной камеры - 350-500°С. В печах одностороннего облучения трубы неравномерно прогреваются по окружности и, как следствие, выходит из строя в результате прогара. В печах двухстороннего облучения (рис. 3.3.) этот недостаток частично ликвидирован за счёт того, что в радиантной камере трубы располагают в шахматном порядке и тепло получают излучением с двух сторон.Рис. 3.3. Печь двухстороннего облучения: 1 – радиантная камера; 2 – конвекционная камераОдна из конструкций радиантной печи, применяемая для пиролиза газообразных углеводородов приведена на рис. 3.4.Рис. 3.4. Поперечный (а) и продольный (б) разрезы трубчатой печи для пиролиза газообразных углеводородов.1 – радиантные секции; 2 – подвески труб радиантной секции;3 – перевальные стенки; 4 – конвекционная секция; 5 – подземный боров; 6 – газовые форсунки; 7 – смотровое окноК числу последних конструкций радиантных печей относятся печи с излучающими стенами, выполненными из

Рис. 3.2. беспламенных панельных горелок (рис.3.5.). Рис. 3.5. Трубчатая печь с вертикальным расположением радиантнтруб:–потолок топочной камеры; 2 – подвески;3 – четырехпоточные вертикальные змеевики; 4 – стены топочной камеры; 5 – панельные горелки; 6 – конвекционная часть змеевикаОсновным элементом печи является трубчатый змеевик (рис. 3.6.) длиной 6-12 м., соединённый калачами или ретурбендами. Для предотвращения провисания труб потолочного экрана используют трубные подвески (рис.3.9.).Сжигание топлива осуществляется в факельных или панельных горелках (рис. 3.10.). Последние обеспечивают передачу тепла не от факела, а от раскалённых панелей (рис.3.11.). Горелки должны обеспечивать: подвод требуемых количеств газа и воздуха, их перемешивание; получение устойчивого пламени, высокую эффективность сжигания газа, т.е. высокий к.п.д

Рис. 3.2. беспламенных панельных горелок (рис.3.5.). Рис. 3.5. Трубчатая печь с вертикальным расположением радиантнтруб:–потолок топочной камеры; 2 – подвески;3 – четырехпоточные вертикальные змеевики; 4 – стены топочной камеры; 5 – панельные горелки; 6 – конвекционная часть змеевикаОсновным элементом печи является трубчатый змеевик (рис. 3.6.) длиной 6-12 м., соединённый калачами или ретурбендами. Для предотвращения провисания труб потолочного экрана используют трубные подвески (рис.3.9.).Сжигание топлива осуществляется в факельных или панельных горелках (рис. 3.10.). Последние обеспечивают передачу тепла не от факела, а от раскалённых панелей (рис.3.11.). Горелки должны обеспечивать: подвод требуемых количеств газа и воздуха, их перемешивание; получение устойчивого пламени, высокую эффективность сжигания газа, т.е. высокий к.п.д

| рис3.3.) |

Рис. 3.10. Беспламенная панельная горелка: 1 – керамическая панель; 2 – распределительное пространство (смесительнаякамера); 3 – инжектор Рис. 3.11.Чашеобразнаягорелка: 1 смеситель; 2 – эжектор; 3 – сопло; 4 – воздушная шайба;5 – втулка; 6 – колпачок; 7 – втулка; 8 –футеровка; 9 – теплоизоляция В последнее время распространение получили горелки спредварительным смешением горючего газа и воздуха в корпусе горелки. Такие горелки могут быть инжекционного типа или с принудительной подачей воздуха. Инжекционные горелки (рис. 3.12.) требуют меньших затрат, очень просты по конструкции, и потому находят широкое

Рис. 3.10. Беспламенная панельная горелка: 1 – керамическая панель; 2 – распределительное пространство (смесительнаякамера); 3 – инжектор Рис. 3.11.Чашеобразнаягорелка: 1 смеситель; 2 – эжектор; 3 – сопло; 4 – воздушная шайба;5 – втулка; 6 – колпачок; 7 – втулка; 8 –футеровка; 9 – теплоизоляция В последнее время распространение получили горелки спредварительным смешением горючего газа и воздуха в корпусе горелки. Такие горелки могут быть инжекционного типа или с принудительной подачей воздуха. Инжекционные горелки (рис. 3.12.) требуют меньших затрат, очень просты по конструкции, и потому находят широкое

применение. Беспламенные панельные горелки (рис. 3.13.) тоже являются инжекционными, однако в них газовоздушная смесь сжигается не полным факелом, а маленькими факелами, распределёнными равномерно по площади горелки (рис. 3.14.). Особенность таких горелок состоит в том, что тепло от панелей передаётся излучением, а н факелом, что выравнивает прогрев. Горелки для сжигания жидкого топлива называют форсунками. Воздух в них не инжектируется, а подаётся под давлением. Печи для получения сажи Сырьём для получения сажи, применяемой в резиновой (80%) и других областях промышленности, служат природные газы, продукты переработки нефти, каменного угля, ацетилена и т.д (рис. 3.16.).

|

| рис3.4) |

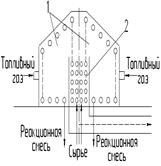

Рис. 3.17. Печь для получения сажи: 1 – форсунка для распыления сырья; 2- форсунка для сжигания газа; 3 – футеровка; 4 – металлический корпус; 5 – форсунка для впрыска воды; 6 – реакционная труба; 7 – камера реакцииВ печи для получения сажи из жидких углеводородов нефти температура, необходимая для проведения процесса, создается сжиганием природного газа в камере горения (сюда же впрыскивают подогретое сырьё). Распыленное сырьё получает тепло от горящего газа, испаряется и воспламеняется, но не сгорает полностью. Пройдя участок диффузионного горения, оно разлагается в диффузионной камере. Процесс ведется при температуре 1300-1500°С и давление 30 кПа в течение 0,05-5 с. Закалка газов осуществляется впрыскиванием воды, в результате чего температура снижается до 700°С и процесс прекращается. Печи окислительного пиролиза Окислительный пиролиз проводится в присутствии кислорода, который служит для достижения необходимой температуры (1400-1600°С) за счёт частичного сжигания углеводородов (рис. 3.17.). Аппараты окислительного пиролиза имеют зону смешения, в которой происходит смешение углеводородов с кислородом, реакционную зону и зону закалки реакционных газов.Зона смешения отделена от зоны реакции огнепреградительной решёткой. В конце реакционной зоны продукты встречаются с потоками воды, разбрызгиваемой форсунками, вследствие чего температура газов резко снижается и дальнейший процесс прекращается.Давление в аппарате 30-40кПа. Температура реагентов на входе в аппарат 600 °С, в зоне реакции 1500°С. После закалки газы имеют температуру 80 °С. Рис. 3.17. Реактор окислительного пиролиза: 1- зона смешения;2- огнепреградительная решетка; 3- форсунка

Ответы на Билеты

Дата добавления: 2015-08-17; просмотров: 781 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МАШИНЫ ДЛЯ ОБРАБОТКИ КАУЧУКА. | | | В 1.Изопреновый каучук. |