Читайте также:

|

Для обеспечения легкого извлечения отливок внешние и внутренние поверхности изделия, а также ребра, бобышки и канавки, лежащие в направлении открытия формы, должны конструироваться с технологическим уклоном. В равной степени это также относится к соответствующим поверхностям в боковых ползунах.

У изделий из полиолефинов и полиацеталей конусность должна составлять около 0,5°. В остальном боковой наклон проектируется исходя из геометри-ческого оформления изделия, толшины его стенок и соответствующей температуры извлечения. Меньшая конусность требует более высоких усилий выталкивания.

При использовании литьевых форм с клиновыми полуматрицами для переработки полиолефинов можно отказаться от конусности стенок пуансона, если для сталкивания формовки с него предусмотрена специальная система выталкивания. С помощью рис. 2.33 можно определить значение конусности k при различных боковом наклоне и высоте изделия h. Например, при высоте изделия в 25 мм и боковом наклоне в 1° конусность составляет 0,43 мм.

|

| Положение и типы впускных литников |

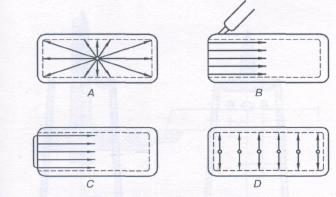

Рис. 2.34. Путь потока расплава в зависимости от

расположения впускного литника:

А — центральный конический или точечный впускной литник;

В — боковой стандартный впускной литник с завихрением;

С — боковой щелевой впускной литник;

D — многопозиционный точечный впускной литник1

От конструкции впускного литника зависит не только успешность впрыска, но и возможность извлечения и изготовления бездефектных изделий.

Тип и положение впускного литника на отливке принципиально определяются исходя из требования: пластифицированная формовочная масса должна кратчайшим путем и без больших потерь тепла и давления как можно быстрее попасть в оформляющее гнездо (полость), полностью ее заполнить и по возможности равномерно достичь крайних кромок. В многогнездных формах особое значение придается равной длине пути потока ко всем оформляющим гнездам. Влияние положения впускного литника на путь текущего расплава показано на рис. 2.34.

Определение типа и местоположения впускного литника предполагает наличие обязательного чертежа изделия и решения по количеству гнезд в форме. Необходимо учитывать, что впускные литники не желательны на видовых и рабочих поверхностях. При определенных обстоятельствах это может потребовать переноса впускного литника (что в равной степени относится и к расположению выталкивателей).

В литьевую форму с одним оформляющим гнездом, в зависимости от конструкции изделия, пластифицированная формовочная масса может поступать через:

• конический центральный литниковый канал или

форкамеру с точечным литниковым каналом;

• холодный канал (трехплитная форма) с много

точечным или центральным щелевым лит

никовым каналом, а также через горячий или

изолированный канал в сочетании с многото

чечным или конусным литниковым впуском

(для изделий большой площади);

_____________

1 На наш взгляд в данной ситуации правильнее будет указывать не «литник», а «литниковый канал», т. к. именно он выполняется в форме.

• через центральный конический литниковый канал с звездообразным разводящим каналом и многоточечным впускным каналом или через зонтичный разводящий канал или диск с коль цеобразным щелевым впускным каналом (для гильзо- и трубообразных изделий);

• через центральный конический литниковый канал с разводящим каналом, впадающим в

боковой многопозиционный, многощелевой или многотуннельный впускной литниковый

канал (у изделий, аналогичных рамкам). В литьевую форму с двумя или несколькими оформляющими гнездами формовочная масса расплава полимера может поступать к полостям формы через:

• конический литниковый канал с разводящим каналом и боковым впускным каналом, ще левой или тоннельный впускной литниковый канал;

• холодный канал (трехплитная форма), горячий или изолированный канал с конусным, точеч

ным или многоточечным впускным литнико вым каналом. При таком типе конструкции

возможна также комбинация между горячим и холодным разводящими каналами или изо

лирующим каналом с обогреваемыми соплами (инжекционное сопло).

Положение и тип впускного литника зависят в том числе и от типа перерабатываемого полимера. При формовании прямоугольных, плоских изделий лучшие результаты достигаются, прежде всего, при применении частично кристаллических термопластов с зависимой от направления усадкой, и использовании бокового щелевого или многоточечного впускных литников, чем конических или точечных.

При равномерном распространении потока материала значительно легче контролировать усадку. Применяемая во многих случаях переработки пластмасс рядная или многоточечная конструкция литниковой системы не всегда удовлетворяет требованиям по качеству отливок, поскольку, если литники расположены на видовой поверхности, возможно возникновение следов и линий стыка (спая).

Как известно состояние поверхности полости формы значительно влияет на гладкость, глянец и, в некоторых случаях, на коробление отливки. Однако при компоновке разводящего канала и впускного литника также необходимо, чтобы поток массы при достижении внезапно расширенной полости в направлении течения впускного литника поступал в оформляющее гнездо не свободной струей, а (см. рис. 2.34) упирался в стенку или иное препятствие.

Необходимо позаботиться, чтобы стенки формы обогревались равномерно вокруг впускного литника и полость заполнялась в направлении потока максимально равномерно.

Дата добавления: 2015-08-17; просмотров: 155 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Конструкции ручек для емкостей | | | Накладной впускной канал |