Читайте также:

|

Основания круглых и прямоугольных отливок из аморфных термопластов не требуют принятия особых конструкционно-технических мер. Эти основания выполняются с равной толщиной стенки от литника до кромки. Лишь при использовании точечных литников во избежание трещин в зоне впускного литника требуется линзообразное утолщение. Основание цилиндрических отливок из частично кристаллического Хосталена должно иметь утолщение вокруг центрального впускного литника до 25%.

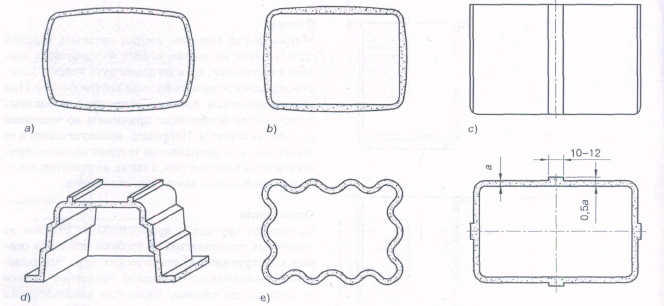

С увеличением толщины стенок изделия снижаются ориентации сечения и внутренние напряжения. Утолщение стенок также обеспечивает компенсацию наблюдаемой повышенной усадки в самом горячем месте формы за счет эффективной выдержки. Плоские круглые изделия без усиленной кромки, изготавливаемые из полимерных материалов с зависимой от направления течения усадкой, например, из полиолефинов, склонны к короблению, так как усадка в направлении потока больше, чем усадка по периметру. Компенсировать напряжения усадки в днище можно, предусматривая в конструкции изделия утолщение стенок к центру внешней кромки до 25%, так как толстые стенки усаживаются больше. Другим вариантом является использование гофров или выпуклого основания. Примеры исполнения представлены на рис. 2.26, 2.27.

Варианты конструкций боковых стенок изделий, предотвращающие деформацию боковых стенок

|

Рис. 2.27

а — выпуклые стенки;

b — утолщение стенки к центру внешней кромки;

с — ребра, направляющие поток;

d— каскадные стенки;

е — волнообразные стенки

Боковые стенки сосудов из частично кристаллических термопластов вдоль или поперек направлению потока легко изгибаются внутрь или наружу после извлечения. Это явление особенно отрицательно сказывается у видовых поверхностей, на которые необходимо наносить печать. На рис. 2.27 проиллюстрированы варианты решений по устранению данной проблемы, апробированные на полиэтилене низкого давления и полипропилене. На рис. 2.27, a, b показан вариант конструкции с выпуклыми боковыми стенками. В этом случае уменьшается возможность их прогиба к центру изделия, так как усадка возрастает с увеличением толщины стенки и стенка за счет этого становится жестче. Такой же эффект достигается, если при коническом впускном литнике, подводимом в дно изделия, в центре боковой стенки предусмотреть утолщение (ребро) шириной 12 мм и высотой в половину толщины стенки (рис. 2.27, Ь). В этом случае расплав материала течет по этому ребру и поступает из него в боковую стенку. За счет этого вместо поперечной получается продольная усадка. Изгиб боковых стенок можно предотвратить за счет введения в конструкцию стенок литьевой формы плит с изолирующим эффектом за счет наличия поверхности раздела. Для усиления изолирующего эффекта можно установить дополнительно выточки или изолирующие вкладыши. Эти меры ведут к тому, что вложенные плиты сильнее нагреваются формовочной массой, чем прочие плиты литьевой формы. При этом увеличивается температура в боковых стенках отливки, что приводит к повышенной усадке и, тем самым, упрочнению боковых стенок.

Каскадные боковые стенки (рис. 2.27, d) также уменьшают склонность к деформации за счет их упрочняющего эффекта. Волнообразные боковые стенки (рис. 2.27, е) компенсируют внутренние напряжения за счет своего оформления. Если изделие изготавливается из аморфных или частично кристаллических полимерных материалов с небольшими перепадами усадки вдоль и поперек направлению течения расплава, то можно получить равномерность толщин стенок, обеспечивая постоянство параметров технологического режима литья и оптимальное термостатирование формы. Это приведет к уменьшению утяжин или их исчезновению (рис. 2.27, с).

Дата добавления: 2015-08-17; просмотров: 140 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Конструкции стенок и оснований | | | Влияние концентрации массы на время охлаждения |