Читайте также:

|

1-й класс- ндс, при котором напряжение по всей площади сечения не превышает расчетного сопротивления стали [δ]≤Ry (упругое состояние сечения). Упругая стадия работы Расчет изгибаемых элементов ведется как по 1 пс (вязкое или усталостное разрушение, потеря устойчивости, текучесть материала), так по 2 пс (достижение предельных перемещений). Для балки это прогиб в середине пролета или на конце консоли, отнесенные соответственно к длине пролета балки или консоли. В упругой области работы материала предельное состояние изгибаемого элемента определяется достижением максимальными нормальными или касательными напряжениями предельных значений хотя бы в одной точке (или волокне) сечения. За предельные значения при этом принимают для нормальных напряжений основное расчетное сопротивление растяжению, сжатию или изгибу Ry, а для касательных напряжений - расчетное сопротивление срезу Rs, которые используют в расчете с поправкой на условия работы (умножением на коэффициент условий работы γс).Расчетные усилия в сечении балки – это изгибающий момент Ммах и поперечная сила Qмах. Зависимость нормальных напряжений от изгибающего момента в сечении балки определяется условием  . Зависимость касательных напряжений от поперечной силы определяется условием Q=∫τdA. При изгибе в одной из главных плоскостей для проверки прочности сечения балки используют:

. Зависимость касательных напряжений от поперечной силы определяется условием Q=∫τdA. При изгибе в одной из главных плоскостей для проверки прочности сечения балки используют:  ,

,  Где М и Q – изгибающий момент и поперечная сила, найденные от расчетной нагрузки, Wn,min - момент сопротивления ослабленного сечения; S – статический момент сдвигаемой части сечения относительно нейтральной оси.При изгибе в двух главных плоскостях проверку упруго работающего сечения проводят:

Где М и Q – изгибающий момент и поперечная сила, найденные от расчетной нагрузки, Wn,min - момент сопротивления ослабленного сечения; S – статический момент сдвигаемой части сечения относительно нейтральной оси.При изгибе в двух главных плоскостях проверку упруго работающего сечения проводят:  ,

,  – моменты инерции относительно главных осей ослабленного сечения.Для учета совместного действия τ и σ используют условие перехода материала в упругопластическую стадию. Считается, что пластичность проявляется при достижении предела текучести приведенными напряжениями

– моменты инерции относительно главных осей ослабленного сечения.Для учета совместного действия τ и σ используют условие перехода материала в упругопластическую стадию. Считается, что пластичность проявляется при достижении предела текучести приведенными напряжениями  По второму предельному состоянию наибольший прогиб балки от нагрузки нормальной эксплуатации сравнивается с предельной величиной, указанной в нормах либо в задании на проектирование. Величина прогиба зависит от расчетной схемы балки, а предельный прогиб – от назначения изгибаемого элемента. Например, для главной балки рабочей площадки производственного здания, имеющей однопролетную схему с шарнирными опорами и загруженной равномерно распределенной нагрузкой, проверка производится

По второму предельному состоянию наибольший прогиб балки от нагрузки нормальной эксплуатации сравнивается с предельной величиной, указанной в нормах либо в задании на проектирование. Величина прогиба зависит от расчетной схемы балки, а предельный прогиб – от назначения изгибаемого элемента. Например, для главной балки рабочей площадки производственного здания, имеющей однопролетную схему с шарнирными опорами и загруженной равномерно распределенной нагрузкой, проверка производится  - максимальный прогиб балки;

- максимальный прогиб балки;  - нормативная нагрузка на балку; l – пролет балки; EI – изгибная жесткость балки; 400 – норма прогиба.При той же схеме балки, имеющей второстепенное значение и загруженной сосредоточенной силой

- нормативная нагрузка на балку; l – пролет балки; EI – изгибная жесткость балки; 400 – норма прогиба.При той же схеме балки, имеющей второстепенное значение и загруженной сосредоточенной силой  в середине пролета, проверка осуществляется:

в середине пролета, проверка осуществляется:  В изгибаемых элементах в отличие от центрально растянутых (сжатых) стержней появление фибровой текучести не приводит к исчерпанию несущей способности, так как в глубине сечения значения напряжений меньше предела текучести и, следовательно, стержень будет оказывать сопротивление при дальнейшем росте внешней нагрузки.

В изгибаемых элементах в отличие от центрально растянутых (сжатых) стержней появление фибровой текучести не приводит к исчерпанию несущей способности, так как в глубине сечения значения напряжений меньше предела текучести и, следовательно, стержень будет оказывать сопротивление при дальнейшем росте внешней нагрузки.

8 Проверка прочности изгибаемых элементов 2-го класса. 2-й класс ндс, при котором в одной части сечения [δ]≤Ry, а в другой [δ]=Ry (упругопластическое состояние сечения). Упругопластическая стадия работы балки После того как в крайних волокнах наиболее нагруженного сечения изгибаемого элемента из пластичной стали нормальные напряжения достигнут предела текучести, пластические деформации будут распространяться в глубь сечения, причем в начале этой стадии еще сохраняется упругое ядро; в предельном состоянии, после вырождения упругого ядра, образуется так называемый «шарнир пластичности» - пластические деформации в этот момент охватывают все сечение. Поскольку все волокна оказываются в состоянии текучести, возможен поворот частей изгибаемого элемента друг относительно друга при постоянном напряжении, равном пределу текучести σу (перелом элемента).Исходя из идеализированной диаграммы Прандтля можно вычислить предельное значение изгибающего момента в шарнире пластичности. Предельный момент внутренних сил равен:  Для изгибаемых стержней экспериментально подвергается гипотезе плоских сечений Бернулли. В соответствии с этой гипотезой изменение деформаций по высоте сечения происходит по линейному закону, напряжения распределяются аналогично только до предела текучести σт..

Для изгибаемых стержней экспериментально подвергается гипотезе плоских сечений Бернулли. В соответствии с этой гипотезой изменение деформаций по высоте сечения происходит по линейному закону, напряжения распределяются аналогично только до предела текучести σт..

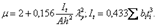

Большое значение имеют условия работы изгибаемого элемента. Динамические и многократно повторяющиеся нагрузки представляют опасность для элемента, в сечениях которого развиты пластические деформации. Поэтому нормами проектирования допускается учет пластической работы материала в балках сплошного сечения, несущих статическую нагрузку при ограниченном значении касательных напряжений в расчетном сечении (τ≤0,9Rs). Проверка прочности сечения балки.  Коэффициент

Коэффициент  =Аf/Aw характеризующий резерв несущей способности изгибаемого элемента, обусловленный пластической работой материала. Аf/Aw – отношение площадей поперечного сечения пояса и стенки. При изгибе относительно двух главных осей инерции поперечного сечения балки (х,у) – косом изгибе – проверку прочности с учетом пластических деформаций допускается осуществлять по упрощенной формуле

=Аf/Aw характеризующий резерв несущей способности изгибаемого элемента, обусловленный пластической работой материала. Аf/Aw – отношение площадей поперечного сечения пояса и стенки. При изгибе относительно двух главных осей инерции поперечного сечения балки (х,у) – косом изгибе – проверку прочности с учетом пластических деформаций допускается осуществлять по упрощенной формуле  при τ≤0,5Rs

при τ≤0,5Rs

9 Проверка устойчивости изгибаемых элементов СНиП. 8.4 Расчет на общую устойчивость изгибаемых элементов сплошного сечения 8.4.1 Расчет на устойчивость двутавровых балок 1-го класса, а также бистальных балок 2-го класса, удовлетворяющих требованиям 8.2.1 и 8.2.8, следует выполнять по формулам:при изгибе в плоскости стенки, совпадающей с плоскостью симметрии сечения  ; (69)при изгибе в двух главных плоскостях (и наличии секториальных напряжений)

; (69)при изгибе в двух главных плоскостях (и наличии секториальных напряжений)  . (70)В формулах (69) и (70) обозначено:

. (70)В формулах (69) и (70) обозначено:  коэффициент устойчивости при изгибе, определяемый по приложению Ж для балок с опорными сечениями, закрепленными от боковых смещений и поворота; Wxc- момент сопротивления сечения относительно оси X-X, вычисленный для сжатого пояса;Wy- момент сопротивления сечения относительно оси Y-Y, совпадающей с плоскостью изгиба;

коэффициент устойчивости при изгибе, определяемый по приложению Ж для балок с опорными сечениями, закрепленными от боковых смещений и поворота; Wxc- момент сопротивления сечения относительно оси X-X, вычисленный для сжатого пояса;Wy- момент сопротивления сечения относительно оси Y-Y, совпадающей с плоскостью изгиба;  - секториальный момент сопротивления сечения.Для бистальных балок в формулах (69) и (70), а также при определении φb следует Ry заменять на Ryf 8.4.2 При определении значения за расчетную длину балки следует принимать расстояние между точками закреплений сжатого пояса от поперечных смещений (узлами продольных или поперечных связей, точками крепления жесткого настила); при отсутствии связей Lef=L (где L- пролет балки); за расчетную длину консоли следует принимать: Lef=L при отсутствии закрепления сжатого пояса на конце консоли в горизонтальной плоскости (здесь - длина консоли) или расстояние между точками закрепления сжатого пояса в горизонтальной плоскости - при закреплении пояса на конце и по длине консоли.8.4.3 Расчет на устойчивость балок крановых путей двутаврового сечения следует выполнять по формуле (70), в которой: My- изгибающий момент в горизонтальной плоскости, полностью передающийся на верхний пояс балки;Wy=Wyf - момент сопротивления сечения верхнего пояса относительно оси Y-Y.8.4.4 Устойчивость балок 1-го класса, а также бистальных балок 2-го класса следует считать обеспеченной:а) при передаче нагрузки на балку через сплошной жесткий настил (плиты железобетонные из тяжелого, легкого и ячеистого бетона, плоский и профилированный металлический настил, волнистая сталь и т.п.), непрерывно опирающийся на сжатый пояс балки и с ним связанный с помощью сварки, болтов, самонарезающих винтов и др; при этом силы трения учитывать не следует;б) при значениях условной гибкости сжатого пояса балки

- секториальный момент сопротивления сечения.Для бистальных балок в формулах (69) и (70), а также при определении φb следует Ry заменять на Ryf 8.4.2 При определении значения за расчетную длину балки следует принимать расстояние между точками закреплений сжатого пояса от поперечных смещений (узлами продольных или поперечных связей, точками крепления жесткого настила); при отсутствии связей Lef=L (где L- пролет балки); за расчетную длину консоли следует принимать: Lef=L при отсутствии закрепления сжатого пояса на конце консоли в горизонтальной плоскости (здесь - длина консоли) или расстояние между точками закрепления сжатого пояса в горизонтальной плоскости - при закреплении пояса на конце и по длине консоли.8.4.3 Расчет на устойчивость балок крановых путей двутаврового сечения следует выполнять по формуле (70), в которой: My- изгибающий момент в горизонтальной плоскости, полностью передающийся на верхний пояс балки;Wy=Wyf - момент сопротивления сечения верхнего пояса относительно оси Y-Y.8.4.4 Устойчивость балок 1-го класса, а также бистальных балок 2-го класса следует считать обеспеченной:а) при передаче нагрузки на балку через сплошной жесткий настил (плиты железобетонные из тяжелого, легкого и ячеистого бетона, плоский и профилированный металлический настил, волнистая сталь и т.п.), непрерывно опирающийся на сжатый пояс балки и с ним связанный с помощью сварки, болтов, самонарезающих винтов и др; при этом силы трения учитывать не следует;б) при значениях условной гибкости сжатого пояса балки  , не превышающих ее предельных значений λ, определяемых по формулам таблицы 11 для балок симметричного двутаврового сечения или асимметричного - с более развитым сжатым поясом, рассчитываемых по формуле (69) и имеющих отношение ширины растянутого пояса к ширине сжатого пояса не менее 0,75.8.4.5 Прикрепления к сжатому поясу жесткого настила, продольных или поперечных связей, которые должны обеспечить устойчивость изгибаемого элемента, следует рассчитывать на фактическую или условную поперечную силу. При этом условную поперечную силу следует определять:при закреплении балки в отдельных точках - по формуле (18), в которой

, не превышающих ее предельных значений λ, определяемых по формулам таблицы 11 для балок симметричного двутаврового сечения или асимметричного - с более развитым сжатым поясом, рассчитываемых по формуле (69) и имеющих отношение ширины растянутого пояса к ширине сжатого пояса не менее 0,75.8.4.5 Прикрепления к сжатому поясу жесткого настила, продольных или поперечных связей, которые должны обеспечить устойчивость изгибаемого элемента, следует рассчитывать на фактическую или условную поперечную силу. При этом условную поперечную силу следует определять:при закреплении балки в отдельных точках - по формуле (18), в которой  следует определять для сечения типа b (см. таблицу 7) при гибкости 𝜆=Lef/i (где i- радиус инерции сечения сжатого пояса в горизонтальной плоскости), а N- вычислять по формул N=(Af*r+0/25Aw)Ryw, (74)где Af и Aw - площади сечения соответственно сжатого пояса и стенки; r=Ryf/Ryw≥1;Ryf и Ryw- расчетные сопротивления стали соответственно сжатого пояса и стенки;при непрерывном закреплении - по формуле qfic=3Qfic/l, (75)где qfic- условная поперечная сила на единицу длины пояса балки;Qfic- условная поперечная сила, определяемая по формуле (18), в которой

следует определять для сечения типа b (см. таблицу 7) при гибкости 𝜆=Lef/i (где i- радиус инерции сечения сжатого пояса в горизонтальной плоскости), а N- вычислять по формул N=(Af*r+0/25Aw)Ryw, (74)где Af и Aw - площади сечения соответственно сжатого пояса и стенки; r=Ryf/Ryw≥1;Ryf и Ryw- расчетные сопротивления стали соответственно сжатого пояса и стенки;при непрерывном закреплении - по формуле qfic=3Qfic/l, (75)где qfic- условная поперечная сила на единицу длины пояса балки;Qfic- условная поперечная сила, определяемая по формуле (18), в которой  1, а N следует вычислять по формуле (74).8.4.6 Устойчивость балок с сечениями 2-го и 3-го классов следует считать обеспеченной при выполнении требований 8.4.4, а либо 8.4.4, б при условии умножения значений 𝜆ub, определяемых по формулам таблицы 11, на коэффициент δ=1-0/6(Cx1-1)/(C-1), (76)где Cx1- коэффициент, определяемый по большему значению из формул: Cx1=Mx/(Wxn*Ry

1, а N следует вычислять по формуле (74).8.4.6 Устойчивость балок с сечениями 2-го и 3-го классов следует считать обеспеченной при выполнении требований 8.4.4, а либо 8.4.4, б при условии умножения значений 𝜆ub, определяемых по формулам таблицы 11, на коэффициент δ=1-0/6(Cx1-1)/(C-1), (76)где Cx1- коэффициент, определяемый по большему значению из формул: Cx1=Mx/(Wxn*Ry  или Cx1=ßCx (77) и изменяющийся в пределах 1<Cx1≤Cx. Здесь Mx- изгибающий момент в сечении; ß- коэффициент, принимаемый по формуле (52); Cx- коэффициент, принимаемый согласно таблице Е.1.При этом допускается принимать значения условной предельной гибкости пояса балки:

или Cx1=ßCx (77) и изменяющийся в пределах 1<Cx1≤Cx. Здесь Mx- изгибающий момент в сечении; ß- коэффициент, принимаемый по формуле (52); Cx- коэффициент, принимаемый согласно таблице Е.1.При этом допускается принимать значения условной предельной гибкости пояса балки:  - на участке длины балки, где учитываются пластические деформации;λub - на участках длины балки с напряжениями в сечениях

- на участке длины балки, где учитываются пластические деформации;λub - на участках длины балки с напряжениями в сечениях  .Учет пластических деформаций при расчете балок со сжатым поясом, менее развитым, чем растянутый, допускается лишь при выполнении требований 8.4.4,якорь 10.Проверка прочности и устойчивости элементов, подверженных действию осевой силы с изгибом. 4.15. Расчет на прочность сплошностенчатых внецентренно сжатых, сжато-изгибаемых, внецентренно растянутых и растянуто-изгибаемых элементов следует выполнять по формуле

.Учет пластических деформаций при расчете балок со сжатым поясом, менее развитым, чем растянутый, допускается лишь при выполнении требований 8.4.4,якорь 10.Проверка прочности и устойчивости элементов, подверженных действию осевой силы с изгибом. 4.15. Расчет на прочность сплошностенчатых внецентренно сжатых, сжато-изгибаемых, внецентренно растянутых и растянуто-изгибаемых элементов следует выполнять по формуле  (29) где x, у - координаты рассматриваемой точки сечения относительно его главных осей.В составных сквозных стержнях каждую ветвь необходимо проверять по формуле (29) при соответствующих значениях N, Мx, Мy, вычисленных для данной ветви. 4.16. Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов следует выполнять как в плоскости действия момента (плоская форма потери устойчивости), так и из плоскости действия момента (изгибно-крутильная форма потери устойчивости).Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, следует выполнять по формуле

(29) где x, у - координаты рассматриваемой точки сечения относительно его главных осей.В составных сквозных стержнях каждую ветвь необходимо проверять по формуле (29) при соответствующих значениях N, Мx, Мy, вычисленных для данной ветви. 4.16. Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов следует выполнять как в плоскости действия момента (плоская форма потери устойчивости), так и из плоскости действия момента (изгибно-крутильная форма потери устойчивости).Расчет на устойчивость внецентренно сжатых и сжато-изгибаемых элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, следует выполнять по формуле  (30)В формуле (30) коэффициент

(30)В формуле (30) коэффициент  следует определять:а) для сплошностенчатых стержней — по табл. 1 обязательного приложения 4 в зависимости от условной гибкости

следует определять:а) для сплошностенчатых стержней — по табл. 1 обязательного приложения 4 в зависимости от условной гибкости  и приведенного относительного эксцентриситета mef. определяемого по формуле

и приведенного относительного эксцентриситета mef. определяемого по формуле  (31)где

(31)где  - коэффициент влияния формы сечения, определяемый по табл. 3 обязательного приложения 4;

- коэффициент влияния формы сечения, определяемый по табл. 3 обязательного приложения 4;  - относительный эксцентриситет (здесь е — эксцентриситет; Wc -момент сопротивления сечения для наиболее сжатого волокна).Расчет на устойчивость выполнять не требуется для сплошностенчатых стержней при тef > 10; б) для сквозных стержней с решетками или планками, расположенными в плоскостях, параллельных плоскости изгиба, - по табл. 2 обязательного приложения 4 в зависимости от условной приведенной гибкости, определяемой по формуле

- относительный эксцентриситет (здесь е — эксцентриситет; Wc -момент сопротивления сечения для наиболее сжатого волокна).Расчет на устойчивость выполнять не требуется для сплошностенчатых стержней при тef > 10; б) для сквозных стержней с решетками или планками, расположенными в плоскостях, параллельных плоскости изгиба, - по табл. 2 обязательного приложения 4 в зависимости от условной приведенной гибкости, определяемой по формуле  (32)и относительного эксцентриситета т, определяемого по формулам

(32)и относительного эксцентриситета т, определяемого по формулам  (33)где x1 ,y 1расстояния соответственно от оси у-у или х-х до оси наиболее сжатой ветви, но не менее расстояния до оси стенки ветви. Mmax - наибольший изгибающий момент в пределах длины стержня; M1 - наибольший изгибающий момент в пределах средней трети длины стержня, но не менее 0,5 Мmax,;m — относительный эксцентриситет, определяемый по формуле

(33)где x1 ,y 1расстояния соответственно от оси у-у или х-х до оси наиболее сжатой ветви, но не менее расстояния до оси стенки ветви. Mmax - наибольший изгибающий момент в пределах длины стержня; M1 - наибольший изгибающий момент в пределах средней трети длины стержня, но не менее 0,5 Мmax,;m — относительный эксцентриситет, определяемый по формуле  Примечание. Во всех случаях следует принимать М>0,5Мmax. 4.18. Расчет на устойчивость внецентренно сжатых элементов постоянного сечения из плоскости действия момента при их изгибе в плоскости наибольшей жесткости (Ix>Iy), совпадающей с плоскостью симметрии, следует выполнять по формуле

Примечание. Во всех случаях следует принимать М>0,5Мmax. 4.18. Расчет на устойчивость внецентренно сжатых элементов постоянного сечения из плоскости действия момента при их изгибе в плоскости наибольшей жесткости (Ix>Iy), совпадающей с плоскостью симметрии, следует выполнять по формуле  (34)где с — коэффициент, вычисляемый по формуле (35). 4.19. Коэффициент с следует определять по формуле

(34)где с — коэффициент, вычисляемый по формуле (35). 4.19. Коэффициент с следует определять по формуле  (35)где

(35)где  - коэффициенты, принимаемые по табл. 19.При определении mx, за расчетный момент Му следует принимать:а) для стержней с шарнирно-опертыми концами, закрепленными от смещения перпендикулярно плоскости действия момента, - максимальный момент в пределах средней трети длины (но не менее половины момента, наибольшего на длине стержня);б) для консолей - момент в заделке (но не менее момента в сечении, отстоящем от заделки на треть длины стержня).

- коэффициенты, принимаемые по табл. 19.При определении mx, за расчетный момент Му следует принимать:а) для стержней с шарнирно-опертыми концами, закрепленными от смещения перпендикулярно плоскости действия момента, - максимальный момент в пределах средней трети длины (но не менее половины момента, наибольшего на длине стержня);б) для консолей - момент в заделке (но не менее момента в сечении, отстоящем от заделки на треть длины стержня).  —значение

—значение  при

при  Примечания: 1. Значения коэффициентов

Примечания: 1. Значения коэффициентов  и

и  для сквозных стержней с решетками (или планками) следует принимать только при наличии не менее двух промежуточных диафрагм по длине стержня. В противном случае следует принимать коэффициенты, установленные для стержней открытого двутаврового сечения.2. При значениях mx<1 или mx>5 следует принимать соответственно тx =1 или mx= 5.При гибкости

для сквозных стержней с решетками (или планками) следует принимать только при наличии не менее двух промежуточных диафрагм по длине стержня. В противном случае следует принимать коэффициенты, установленные для стержней открытого двутаврового сечения.2. При значениях mx<1 или mx>5 следует принимать соответственно тx =1 или mx= 5.При гибкости  коэффициент с не должен превышать для стержней: замкнутого сечения — единицы; двутаврового сечения с двумя осями симметрии — значений, определяемых по формуле

коэффициент с не должен превышать для стержней: замкнутого сечения — единицы; двутаврового сечения с двумя осями симметрии — значений, определяемых по формуле  (36) где

(36) где  h - расстояние между осями поясов;

h - расстояние между осями поясов;  4.20. Внецентренно сжатые элементы, изгибаемые в плоскости наименьшей жесткости (Iy<Ix и

4.20. Внецентренно сжатые элементы, изгибаемые в плоскости наименьшей жесткости (Iy<Ix и  ) при

) при  , следует рассчитывать по формуле (30), а также проверять на устойчивость из плоскости действия момента как центрально-сжатые стержни по формуле

, следует рассчитывать по формуле (30), а также проверять на устойчивость из плоскости действия момента как центрально-сжатые стержни по формуле  (37)п ри

(37)п ри  проверка устойчивости из плоскости действия момента не требуется. 4.21. В сквозных внецентренно сжатых стержнях с решетками, расположенными в плоскостях, параллельных плоскости изгиба, кроме расчета на устойчивость стержня в целом по формуле (30) следует проверить отдельные ветви как центрально-сжатые стержни по формуле (2).Продольную силу в каждой ветви следует определять с учетом дополнительного усилия от момента; величину этого усилия при параллельных ветвях (поясах) необходимо определять по формуле

проверка устойчивости из плоскости действия момента не требуется. 4.21. В сквозных внецентренно сжатых стержнях с решетками, расположенными в плоскостях, параллельных плоскости изгиба, кроме расчета на устойчивость стержня в целом по формуле (30) следует проверить отдельные ветви как центрально-сжатые стержни по формуле (2).Продольную силу в каждой ветви следует определять с учетом дополнительного усилия от момента; величину этого усилия при параллельных ветвях (поясах) необходимо определять по формуле  где b - расстояние между осями ветвей(поясов)Отдельные ветви внецентренно сжатых сквозных элементов с планками следует проверять на устойчивость как внецентренно сжатые элементы с учетом усилий от момента и местного изгиба ветвей от фактической или условной поперечной силы (как в поясах безраскосной фермы). 4.22. Расчет на устойчивость сплошностенчатых стержней, подверженных сжатию и изгибу в двух главных плоскостях, при совпадении плоскости наибольшей жесткости (

где b - расстояние между осями ветвей(поясов)Отдельные ветви внецентренно сжатых сквозных элементов с планками следует проверять на устойчивость как внецентренно сжатые элементы с учетом усилий от момента и местного изгиба ветвей от фактической или условной поперечной силы (как в поясах безраскосной фермы). 4.22. Расчет на устойчивость сплошностенчатых стержней, подверженных сжатию и изгибу в двух главных плоскостях, при совпадении плоскости наибольшей жесткости ( ) с плоскостью симметрии следует выполнять по формуле

) с плоскостью симметрии следует выполнять по формуле  (38)где

(38)где  здесь

здесь  - следует определять согласно требованиям п. 4.16; с — необходимо определять согласно требованиям п. 4.19 Если

- следует определять согласно требованиям п. 4.16; с — необходимо определять согласно требованиям п. 4.19 Если  , то кроме расчета по формуле (38) следует произвести дополнительную проверку по формулам (30) и (34), принимая ey=0 Значения относительных эксцентриситетов следует определять по формулам

, то кроме расчета по формуле (38) следует произвести дополнительную проверку по формулам (30) и (34), принимая ey=0 Значения относительных эксцентриситетов следует определять по формулам  и

и  (39 где Wcx, Wcy — моменты сопротивления сечений для наиболее сжатого волокна относительно осей соответственно х-х и у-у. Если

(39 где Wcx, Wcy — моменты сопротивления сечений для наиболее сжатого волокна относительно осей соответственно х-х и у-у. Если  , то кроме расчета по формуле (38) следует произвести дополнительную проверку по формуле (30), принимая ey=0. В случае несовпадения плоскости наибольшей жесткости (

, то кроме расчета по формуле (38) следует произвести дополнительную проверку по формуле (30), принимая ey=0. В случае несовпадения плоскости наибольшей жесткости ( ) с плоскостью симметрии расчетное значение/и следует увеличить на 25 %. 4.23. Расчет на устойчивость сквозных стержней из двух сплошностенчатых ветвей, симметричных относительно оси у-у (черт. 5), с решетками в двух параллельных плоскостях, подверженных сжатию и изгибу в обеих главных плоскостях, следует выполнять:для стержней в целом — в плоскости, параллельной плоскостям решеток, согласно требованиям п. 4.16, принимая ey =0 (см. черт. 5);для отдельных ветвей — как внецентренно сжатых элементов по формулам (30) и (34), при этом продольную силу в каждой ветви следует определять с учетом усилия от момента Mx (см. п. 4.21), а момент My — распределять между ветвями пропорционально их жесткостям; если момент My действует в плоскости одной из ветвей, то следует считать его полностью передающимся на эту ветвь. При проверке отдельной ветви по формуле (34) гибкость ее определяется по максимальному расстоянию между узлами решетки.4.24. Расчет соединительных элементов (планок или решеток) сквозных внецентренно сжатых стержней следует выполнять согласно требованиям пп. 4.7—4.9 на наибольшую поперечную силу — фактическую Q или условную Q.fic В случае, когда фактическая поперечная сила больше условной, соединять планками ветви сквозных внецентренно сжатых элементов, как правило, не следует

) с плоскостью симметрии расчетное значение/и следует увеличить на 25 %. 4.23. Расчет на устойчивость сквозных стержней из двух сплошностенчатых ветвей, симметричных относительно оси у-у (черт. 5), с решетками в двух параллельных плоскостях, подверженных сжатию и изгибу в обеих главных плоскостях, следует выполнять:для стержней в целом — в плоскости, параллельной плоскостям решеток, согласно требованиям п. 4.16, принимая ey =0 (см. черт. 5);для отдельных ветвей — как внецентренно сжатых элементов по формулам (30) и (34), при этом продольную силу в каждой ветви следует определять с учетом усилия от момента Mx (см. п. 4.21), а момент My — распределять между ветвями пропорционально их жесткостям; если момент My действует в плоскости одной из ветвей, то следует считать его полностью передающимся на эту ветвь. При проверке отдельной ветви по формуле (34) гибкость ее определяется по максимальному расстоянию между узлами решетки.4.24. Расчет соединительных элементов (планок или решеток) сквозных внецентренно сжатых стержней следует выполнять согласно требованиям пп. 4.7—4.9 на наибольшую поперечную силу — фактическую Q или условную Q.fic В случае, когда фактическая поперечная сила больше условной, соединять планками ветви сквозных внецентренно сжатых элементов, как правило, не следует

11 Сортамент материалов для стальных конструкций. Первичным элементом стальных конструкций является прокатная сталь, которая выплавляется на металлургических заводах. Прокатная сталь, применяемая в стальных конструкциях, подразделяется на две группы: сталь листовую – тонколистовую, толстолистовую, широкополосную, универсальную и просечно-вытяжную; сталь профильную – уголки, швеллеры, двутавры, тавры, трубы и т.п. Наличие сортаментов готовых прокатных профилей и их машинная обработка на заводах обеспечивают индустриальное изготовление конструкиций.Перечень прокатных профилей с указанием формы, геометрических характеристик, массы, единицы длины, допусков и условий постановки называется сортаментом. Разнообразие видов профилей, входящих в сортамент, а также достаточно частая градация размеров одного вида профиля обеспечивает экономичное проектирование конструкции при возможности создания разнообразных конструктивных форм. Коэффициент градации (отношение площади сечения данного профиля Аn и площади сечения ближайшего меньшого Аn-1) в каждом сортаменте имеет разное значение. Наиболее дешевыми являются листовая сталь, прокатные двутавры и швеллеры, что стимулирует их широкое применение. Первый сортамент прокатной стали в России был составлен в 1900 г. Под руководством известного мостостроителя проф. Белелюбского. Рассмотрение различных критериев эффективности профиля при работе на изгиб и сжатие показало, что решающую роль имеет «тонкостенность» профиля – отношение его высоты к толщине h/t; чем оно больше, тем эффективнее профиль. Для прокатных профилей технология прокатки ограничивают толщину стенки 4-6 мм, поэтому применение тонкостенных сварных балок для изгибаемых элементов. А также гнутосварных коробчатых профилей для сжатых элементов может оказаться более эффективным, чем применение прокатных профилей, так как толщина стенки в них не ограничена прокатом. Листовая сталь. Сталь толстолистовая (ГОСТ 19903-74). Сортамент этой стали включает в себя листы толщиной от 3 до 160 мм, шириной от 600 до 3800 мм. Однако ходовая ширина ее обычно не превышает 2400 мм. Листовая горячекатаная сталь поставляется в листах длиной до 6-12 м и толщиной до 160 мм или в рулонах толщиной от 1,2 до 12 мм и шириной от 500-2200 мм. Листы толщиной от 6 до 26 мм имеют градацию по толщине через 1мм, далее через 2;3 и 5 мм. Толстолистовая сталь имеет широкое применение в листовых конструкциях, а также в элементах сплошных систем (балках, колоннах, рамках и т.п.)Сталь тонколистовая до 4 мм прокатывается холодным и горячим способами. Холоднокатаная сталь (ГОСТ 19904-90) значительно дороже горячекатаной (ГОСТ 19903-74). Тонкая листовая сталь применяется при изготовлении гнутых и штампованных тонкостенных профилей, для кровельных покрытий и т.п. Из холоднокатаной, оцинкованной, рулонированной стали изготовляются профилированные настилы.Сталь широкополосная универсальная (ГОСТ 82-70) благодаря прокату между четырьмя валками имеет ровные края. Толщина такой стали от 6 до 60 мм, ширина от 200 до 1050 мм и длина от 5 до 12 м. применение универсальной стали уменьшает трудоемкость изготовления конструкций, так как не требуется резка и выравнивание кромок строжкой.Сталь рифленая (ГОСТ 8568-77) и просечно-вытяжная (ГОСТ 8706-58) применяется для холодных площадок. Уголковые профили Прокатывают в виде равнополочных (ГОСТ 8509-86) и неравнополочных (ГОСТ 8510-86) уголков. Полки уголков имеют параллельные грани, что облегчает конструирование. Широкое применение уголки имеют в легких сквозных конструкциях. Рабочие стержни из уголков обычно компонуется в симметричные сечения из двух или четырех уголков. Более экономичны уголки с меньшими толщинами полок. В сжатых стержнях сечения, составленные из тонких уголков, обладают большей устойчивостью. В стержнях с отверстиями для болтов ослабление сечения отверстиями тем меньше, чем тоньше полки. Швеллеры. Геометрические характеристики сечения швеллеров определяются его номером, который соответствует высоте стенки швеллера. Сортамент (ГОСТ 8240-89) включает в себя швеллеры от № 5 до №40 с уклоном внутренних граней полок. Уклон внутренних граней полок затрудняет конструирование. В ГОСТ входят и швеллеры с параллельными гранями полок, сечение которых имеют лучшие расчетные характеристики относительно осей х и у более конструктивны, т.к. упрощают болтовые крепления полкам. Швеллеры применяются в мощных стержневых конструкциях (мостах, большепролетных фермах и т.п.), а также в колоннах, связях и кровельных прогонах. Двутавры - основной балочный профиль - имеют наибольшее разнообразие по типам, которые соответствуют определенным областям применения. Балки двутавровые обыкновенные (ГОСТ 8239-89), как и швеллеры, имеют уклон внутренних граней полок и обозначаются номером, соответствующим их высоте в см. Стенки крупных двутавров имеют минимальную толщину и по условиям устойчивости достигают 1/55 высоты двутавра. Чем тоьнше стенка, тем выгоднее сечение балки при работе на изгиб. Однако по условиям технологии прокатки у большинства стенки получаются значительно толще, чем это требуется по условию их устойчивости. Двутавры применяются в изгибаемых элементах (балках), а также в ветвях решетчатых колонн и различных опор, где для обеспечения их устойчивости применяются составные сечения. Балки двутавровые широкополочные (ГОСТ 26020-83) имеют параллельные грани полок. Широкополочные двутавры прокатываются трех типов: нормальные (Б), широкополочные (Ш), колонные (К). Конструктивные преимущества (параллельность граней полок и мощность сечений) позволяют применять широкополочные двутавры в виде самостоятельного элемента (балки, колонны, стержни тяжелых ферм), не требующего почти никакой обработки, что снижает трудоемкость изготовления конструкций в 2-3 раза. Трубы. Стальные трубы, применяемые в строительстве, бывают круглыми – горячекатаными (ГОСТ 8732-78) и электросварными (ГОСТ 10704-76). Трубчатые особенно экономичны при применении в сжатых элементах благодаря наибольшему значению радиуса инерции при заданной площади сечения. Холодногнутые профили Изготовляются из листа, ленты или полосы толщиной от 1 до 8 мм и могут иметь самую разнообразную форму. Основная область применения этих профилей – легкие конструкции покрытий зданий, где они, заменяя прокатные профили, могут дать экономию металла до 10%. Различные профили и изделия из металла, применяемые в строительстве В сравнительно меньшем объеме применяются в металлических конструкциях профили других конфигураций и стальные материалы разного назначения (стальные канаты и высокопрочная проволока): двутавровые профили для подвесного транспорта (ГОСТ 19425 - 74), крановые рельсы ит.д. Профиля из алюминиевых сплавов. Строительные профили из алюминиевых сплавов, получают прокаткой, прессованием или литьем. Листы, ленты и плиты прокатываются в горячем или холодном состояниях. Листы прокатывают толщиной до 10,5 мм, шириной до 7м. Фасонные профили, в том числе и полые (трубчатые), изготовляют горячим прессованием на гидравлических прессах.

12 Структура стали и методы упрочнения стали. Сталь (от нем. Stahl)[1] — сплав (твёрдый раствор) железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь). Бывают малоуглеродистые,Основные легирующие добавки – кремний (С), марганец (Г), медь (Д), хром (Х), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А). Вредные примеси – фосфор, сера. Методы упрочнения стали. В металлургическом производстве широко используется термомеханическая обработка стали. Она заключается в сочетании прокатки, штамповки с закалкой. Это позволяет повысить прочность металла как в результате наклепа, который получается при пластической деформации, так и вследствие термообработки. Благодаря этому удается достичь более высокого упрочнения. Существует два основных способа термомеханической обработки стали. 1) ВТМО;2) НТМО.Каждый из методов используется по мере необходимости.Высокотемпературная термомеханическая обработка стали заключается в том, что непосредственно после горячего воздействия давлением, когда металл имеет температуру выше положенного уровня и аустенитную структуру, проводится резкое охлаждение-закалка. За короткое время между окончанием процесса и закалкой рекристаллизация не успевает произойти. В связи с этим наклеп и упрочнение, которые возникли при пластической деформации во время прокатки или штамповки, не устраняются и остаются в материале после его остывания.После закалки, к этому добавляется еще упрочнение вследствие образования твердой мартенситной структуры. Мартенсит, образующийся в этих условиях, кроме своих дислокаций, как бы наследует и те, которые возникли при наклепе. Ясно, что чем короче промежуток времени между окончанием всех процессов, когда сталь имеет высокую температуру, тем больше сохранится дислокаций и тем больше будет эффект упрочнения. Практически, этот отрезок времени составляет несколько секунд, в течение которых частично происходит рекристаллизация, что снижает эффект упрочнения. Это один из главных недостатков способа высокотемпературной термомеханической обработки стали. При втором способе НТМО металл нагревают до аустенитного состояния, затем охлаждают ниже температуры рекристаллизации, но выше температуры начала превращения, т. е. в температурном интервале примерно 400 - 600°С. Деформация вызывает наклеп аустенита, рекристаллизации же в этих условиях не происходит. Затем проводится закалка: образуется мартенсит, который, как и в предыдущем способе, наследует дислокации, а значит и упрочнение, получение при низкотемпературной термомеханической обработке стали. Здесь устранен недостаток первого способа, так как рекристаллизация практически отсутствует и потому наиболее полно используется эффект упрочнения от наклепа. Существует также высокотемпературная поверхностная термомеханическая обработка. Сущность ее заключается в том, что деталь подвергается поверхностному нагреву ТВЧ и одновременно обкатывается роликами. В результате в поверхностном слое изделия, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке оборудованием. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов и других ответственных деталей.

13. Работу стали при одноосном напряжении можно проследить по испытанию образца на растяжения (схема ниже).В стадии 1 до предела пропорциональности Ơр связь между напряжением и деформациями подчиняется закону Гука (Ơ=Еε) – это стадия упругой работы.Деформации происходят за счет упруго возвратных искажений кристаллической решетки и исчезают после снятия нагрузки.

Диаграмма растяжения стали и образование шейкиПри дальнейшем увеличении нагрузки (стадия 2) появляются отдельные сдвиги в зернах феррита, дислокации начинают скапливаться около границ зерен; прямая пропорциональность между напряжениями и деформациями нарушается (участок упруго пластической работы между Ơр и Ơy). Последующее увеличение напряжений приводит к интенсивному движению дислокаций и увеличению их плотности, развитию линий сдвига в зернах феррита; деформации растут при постоянной нагрузке. На диаграмме появляется площадка текучести (стадия 3).Протяженность площадки текучести низкоуглеродистых и некоторых низколегированных сталей составляет 1,5 – 2,5%.Развитие деформаций происходит в результате упругого деформирования и необратимых пластических сдвигов. При снятии нагрузки упругая часть деформаций исчезает, а необратимая остается, приводя к остаточным деформациям (линия разгрузки идет параллельно упругой части линии нагрузки).Дальнейшее развитие деформации сдерживается у границ зерен. Линии сдвига искривляются, движение дислокации затрудняется, и рост деформаций возможен только при увеличении нагрузки (стадия 4 – самоупрочнение), материал работает как упругопластический.При напряжениях, близких к временному сопротивлению (Ơu) продольные и поперечные деформации локализуются в наиболее слабом месте, и в образце образуется шейка. Площадь сечения шейки интенсивно уменьшается, напряжения в месте сужения растут, поэтому, несмотря на то, что нагрузка на образец снижается, в месте образования шейки нарушаются силы межатомного сцепления и происходит разрыв.Площадка текучести свойственна сталям с содержанием углерода 0,1-0,3%.При работе конструкции в упругопластической области диаграмму работы стали Ơ - ε можно упростить в сторону некоторого запаса и заменить идеализированной диаграммой упругопластического тела, совершенно упругого до предела текучести и совершенно пластичного после него (диаграмма Прандтля, схема ниже).

Идеализированная диаграмма работы сталиПри сжатии коротких образцов, которые не могут потерять устойчивость, сталь ведет себя также как и при растяжении, т.е. предел пропорциональности, предел текучести и модуль упругости совпадают.Однако разрушить при сжатии короткие образцы, изготовленные из пластической стали, и определить временное сопротивление не представляется возможным, поскольку образец сжимается и в конечном результате расплющивается. Высокопрочные стали, с пониженной пластичностью, могут разрушаться по наклонному сечению от среза.Так как в упругой и упругопластической стадиях работы сталь ведет себя при растяжении и сжатии одинаково, то соответствующие характеристики принимаются также одинаковыми.Повышенная несущая способность при сжатии некоторых образцов в области само упрочнения используется при работе стали на смятие.При работе материала в упругой стадии повторное загружение не отражается на работе, поскольку упругие деформации обратимы.При повторном нагружении металла в упругопластической области возникает наклеп. Увеличивается область упругой работы, а пластичность падает. Сталь становится более хрупкой

.14. Работа стали при повторных нагрузках. Многократные повторные нагружения в пределах упругих деформаций не отражаются на дальнейшей работе материала, поскольку упругие деформации обратимы.Нагружение непосредственно после окончания предыдущего цикла при повторной нагрузке с переходом в пластическую стадию ведет к ускорению развития пластических деформаций, поскольку сопротивления развитию их уже были преодолены во время предыдущих циклов (рис. 16, а). При достаточно большом перерыве (отдыхе) упругость материала восстанавливается и достигает пределов предыдущего цикла (рис. 16, б). Это повышение упругих свойств называется наклепом. Оно связано с явлением старения и перераспределением остаточных напряжений во время отдыха.Остаточным деформациям, получившимся в результате работы предыдущих циклов, отвечает система остаточных напряжений. Вначале эти напряжения ориентированы беспорядочно в связи с различием развития пластических деформаций в отдельных кристаллитах. Во время отдыха искаженная пластическими деформациями структура упорядочивается ( явление упругого последействия ), а остаточные напряжения взаимно уравновешиваются. Более деформированные кристаллиты получают отрицательные остаточные напряжения, менее деформированные—положительные, суммируясь с внешними напряжениями нового нагружения, остаточные напряжения выравнивают распределение напряжений и повышают область упругой работы, тем более что этому способствует сопутствующее наклепу явление старения (рис. 17).Новые пластические деформации возможны лишь после того, как будет превышена сумма упругих и остаточных напряжений предыдущих циклов. Наклеп уменьшает удлинения, срезая их остаточными деформациями предыдущих циклов (рис. 16); таким образом, он повышает хрупкость материала. Поэтому в стальных конструкциях воздействия наклепа не используются, но они используются для повышения механических качеств арматуры, проволоки и т. д.

Рис.16. Диаграмма растяжения стали при повторных нагрузках а—при нагружении без перерыва; б — при нагружении с перерывом

Рис.17. Схема явления наклепа АВС - средняя диаграмма; а1b1— переход в пластическую стадию первого кристаллита; a2b2 —переход в пластическую стадию последнего кристаллита

Рис.17. Схема явления наклепа АВС - средняя диаграмма; а1b1— переход в пластическую стадию первого кристаллита; a2b2 —переход в пластическую стадию последнего кристаллита  - остаточные напряжения.

- остаточные напряжения.

16. Расчет стыковых швов В стыковом шве распределение напряжений по длине шва принимается равномерным; рабочая толщина шва принимается равной толщине стыкуемых элементов (и меньшей, если толщины различны). Поэтому напряжение в шве, расположенном перпендикулярно оси элемента (рис. 77, а):

| (47) |

где N— расчетное усилие (с коэффициентом перегрузки); dш —рабочая толщина шва; lш — расчетная длина шва, равная фактической длине, если места зажигания и тушения дуги выведены за пределы сечения элемента (что обычно имеет место, рис. 69); в противном случае lш = l — 10 мм, где l — ширина элемента; Rсв —соответствующие расчетные сопротивления стыкового шва сжатию или растяжению.

17 Расчет угловых швовВ обычных угловых швах (фланговых, лобовых), выполненных ручной сваркой, расчетная высота рабочего сечения d ш (рис. 75, а) принимается по биссектрисе угла сечения валика равной (без учета наплыва) dш, = 0,7 hш, где hш— толщина шва (по катету); в пологих швах — dш принимается по меньшему катету. В вогнутых швах за dш принимается фактическая толщина шва по биссектрисе (рис. 75, б). При глубоком проплавлении автоматической или полуавтоматической сваркой (или специальными электродами с тугоплавкими обмазками— ультракороткой дугой) принимаются большие величины рабочей толщины шва — вплоть до dш = hш (рис. 75, в).

Рис. 74. Расчетные размеры стыковых швов

Рис. 75. Расчетные размеры угловых швов

а - нормального; б — вогнутого; в —при глубоком проплавлении.

19. расчет и конструирование соединений на болтах обычной прочности. Расчет обычных болтов носит достаточно условный характер, подкрепленный большим опытом их применения:

· раздельный расчет болтов на срез и смятие (хотя они действуют одновременно);

· равномерное распределение сминающих напряжений по диаметру стержня болта;

· равномерное распределение усилия между несколькими болтами в соединении;

· замена расчета на выкалывание металла соединения между болтами назначением расстояний между болтами и др.Для учета этих неточностей в расчет вводятся коэффициенты условий работы болтов и болтовых соединений.Расчетное усилие  которое может быть воспринято одним болтом, определяется по формулам [1]:на срез

которое может быть воспринято одним болтом, определяется по формулам [1]:на срез  ;на смятие

;на смятие  ;на растяжение

;на растяжение  .Здесь d – наружный диаметр стержня болта;

.Здесь d – наружный диаметр стержня болта;  расчетная площадь сечения стержня болта;

расчетная площадь сечения стержня болта;  площадь сечения болта нетто; для болтов с метрической резьбой

площадь сечения болта нетто; для болтов с метрической резьбой  следует принимать по прил. 1 к ГОСТ 22356-77*; S t – наименьшая суммарная толщина элементов, сминаемых в одном направлении;

следует принимать по прил. 1 к ГОСТ 22356-77*; S t – наименьшая суммарная толщина элементов, сминаемых в одном направлении;  – число расчетных срезов одного болта;

– число расчетных срезов одного болта;  – коэффициент условий работы болтов, определяется по [1, табл. 35*].расчетные сопротивления болтов

– коэффициент условий работы болтов, определяется по [1, табл. 35*].расчетные сопротивления болтов  - на срез,

- на срез,  – на растяжение,

– на растяжение,  – на смятие. Количество болтов n - в соединении при действии продольной силы следует определять по формуле

– на смятие. Количество болтов n - в соединении при действии продольной силы следует определять по формуле  .

.

При проектировании соединений на болтах необходимо стремиться к передаче усилия кратчайшим путём и обеспечению удобства выполнения соединений. Для удобства разбивки центры болтов располагают в соединениях по прямым линиям- рискам, параллельным действующему в соединении усилию. Расстояние между двумя соседними рисками называется дорожкой, расстояние между центрами двух соседних болтов на риске – шагом. Ширина дорожки нормируется с учётом приемлемого ослабления сечения соединяемых элементов отверстиями под болты, минимальное расстояние между центрами болтов в любом направлении должно обеспечить удобство работы гаечным ключом при затягивании гаек.Размещаться болты в соединениях могут рядами и в шахматном порядке. При расположении болтов рядами разрушение соединяемых элементов происходит по прямому, проходящему через крайний ряд болтов сечению нетто (рис. 6.5, а), и ширина дорожки ослабляется отверстием под болт; при расположении болтов в шахматном порядке – по более слабому из двух сечений: по прямому или «по зигзагу» (рис. 6.5, б). Если при этом увеличить шаг между центрами болтов до а+1,5д, где а – расстояние между рядами поперек усилия (по осям), д – диаметр отверстия под болт, то расчёт можно вести только в одном сечении – нетто поперек сечения (не по «зигзагу»). При этом в расчётное сечение попадает меньше отверстий под болты, и улучшается его использование по прочности.

При проектировании соединений на болтах необходимо стремиться к передаче усилия кратчайшим путём и обеспечению удобства выполнения соединений. Для удобства разбивки центры болтов располагают в соединениях по прямым линиям- рискам, параллельным действующему в соединении усилию. Расстояние между двумя соседними рисками называется дорожкой, расстояние между центрами двух соседних болтов на риске – шагом. Ширина дорожки нормируется с учётом приемлемого ослабления сечения соединяемых элементов отверстиями под болты, минимальное расстояние между центрами болтов в любом направлении должно обеспечить удобство работы гаечным ключом при затягивании гаек.Размещаться болты в соединениях могут рядами и в шахматном порядке. При расположении болтов рядами разрушение соединяемых элементов происходит по прямому, проходящему через крайний ряд болтов сечению нетто (рис. 6.5, а), и ширина дорожки ослабляется отверстием под болт; при расположении болтов в шахматном порядке – по более слабому из двух сечений: по прямому или «по зигзагу» (рис. 6.5, б). Если при этом увеличить шаг между центрами болтов до а+1,5д, где а – расстояние между рядами поперек усилия (по осям), д – диаметр отверстия под болт, то расчёт можно вести только в одном сечении – нетто поперек сечения (не по «зигзагу»). При этом в расчётное сечение попадает меньше отверстий под болты, и улучшается его использование по прочности.

20. расчет и конструирование соединений на высокопрочных болтах Высокопрочные болты работают на трение. Расчет их ведется по окончании стадии упругой работы. Растягивающее усилие в болте (натяжение) P определяется исходя из полного использования площади сечения стержня, ослабленного нарезкой, на растяжение  где

где  расчетное сопротивление растяжению высокопрочного болта, определяется как

расчетное сопротивление растяжению высокопрочного болта, определяется как  ,

,  находится по [1, таблица 61*];

находится по [1, таблица 61*];  площадь сечения болта нетто. Расчетное усилие

площадь сечения болта нетто. Расчетное усилие  воспринимаемое одной поверхностью трения [1, формула (131)],

воспринимаемое одной поверхностью трения [1, формула (131)],  ,где

,где  – коэффициент условия работы болтового соединения [1, п. 11.13*];

– коэффициент условия работы болтового соединения [1, п. 11.13*];  – коэффициент надежности, принимаемый по [1, табл. 36*]; m– коэффициент трения, принимаемый по [1, табл. 36*], в зависимости от разности диаметров стержня болта и отверстия и способа регулирования натяжения болтов.Количество n высокопрочных болтов в соединении при действии продольной силы следует определять по [1, формула (132)]

– коэффициент надежности, принимаемый по [1, табл. 36*]; m– коэффициент трения, принимаемый по [1, табл. 36*], в зависимости от разности диаметров стержня болта и отверстия и способа регулирования натяжения болтов.Количество n высокопрочных болтов в соединении при действии продольной силы следует определять по [1, формула (132)]  ,где k – количество поверхностей трения соединяемых элементов.Как следует из расчетных формул, количество высокопрочных болтов в соединении прямо зависит от коэффициента трения m. В порядке подготовки к использованию болты и гайки к ним, поступающие от изготовителя в смазке, должны обезжириваться. Специально для повышения коэффициента трения могут применяться следующие способы обработки (очистки) соединяемых поверхностей [1, табл. 36*]:1) дробеметный или дробеструйный (чугунной дробью) двух поверхностей без консервации;2) то же с консервацией (металлизацией распылением цинка или алюминия);3) дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации – другой поверхности газопламенный двух поверхностей без консервации; стальными щетками двух поверхностей без консервации; без обработки.В зависимости от примененных способов подготовки принимаются коэффициенты m и

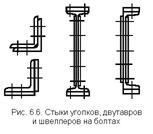

,где k – количество поверхностей трения соединяемых элементов.Как следует из расчетных формул, количество высокопрочных болтов в соединении прямо зависит от коэффициента трения m. В порядке подготовки к использованию болты и гайки к ним, поступающие от изготовителя в смазке, должны обезжириваться. Специально для повышения коэффициента трения могут применяться следующие способы обработки (очистки) соединяемых поверхностей [1, табл. 36*]:1) дробеметный или дробеструйный (чугунной дробью) двух поверхностей без консервации;2) то же с консервацией (металлизацией распылением цинка или алюминия);3) дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации – другой поверхности газопламенный двух поверхностей без консервации; стальными щетками двух поверхностей без консервации; без обработки.В зависимости от примененных способов подготовки принимаются коэффициенты m и  .При соединении высокопрочными болтами расчёт на прочность соединяемых элементов следует вести с учётом того, что половина усилия, приходящегося на каждый болт в рассматриваемом ослабленном сечении, уже передана силами трения [1, 14, 18].Стыки листового металла осуществляются двусторонними накладками (рис. 6.5, а) или односторонними накладками (рис. 6.5, б), а также внахлестку, что, по существу, является половиной стыка с односторонней накладкой. Следует отметить, что изображенные на рис. 6.5 соединения представляют комбинацию двух стыков – левая часть передает усилие с левого листа на накладки, а правая далее – с накладок на правый лист. Поэтому приведенные ранее формулы для определения количества болтов относятся к половине соединения (одному стыку). В соединении с односторонней накладкой или в стыке внахлестку, кроме продольного усилия, действуют изгибающие моменты, поэтому необходимое по расчету количество болтов в этих случаях увеличивается на 10 %. Стыки профильного металла выполняются с помощью накладок, уголки стыкуются уголковыми профилями или плоскими накладками, швеллеры и двутавры – только плоскими по полкам и стенке (рис. 6.6). В фасонном прокате (уголки, двутавры, швеллеры) положение рисок и максимальные диаметры отверстий приведены в специальных нормалях.При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов в сооружении. Расстояния между болтами следует принимать в соответствии с [1, табл. 39].Различают минимальные и максимальные расстояния между болтами по их центрам. Минимальные расстояния определяются с учетом обеспечения прочности соединяемых элементов и удобства работ по постановке болтов в расчетных соединениях – для минимальных размеров накладок и нахлестки. Они составляют: 2,5 d – в любом направлении при

.При соединении высокопрочными болтами расчёт на прочность соединяемых элементов следует вести с учётом того, что половина усилия, приходящегося на каждый болт в рассматриваемом ослабленном сечении, уже передана силами трения [1, 14, 18].Стыки листового металла осуществляются двусторонними накладками (рис. 6.5, а) или односторонними накладками (рис. 6.5, б), а также внахлестку, что, по существу, является половиной стыка с односторонней накладкой. Следует отметить, что изображенные на рис. 6.5 соединения представляют комбинацию двух стыков – левая часть передает усилие с левого листа на накладки, а правая далее – с накладок на правый лист. Поэтому приведенные ранее формулы для определения количества болтов относятся к половине соединения (одному стыку). В соединении с односторонней накладкой или в стыке внахлестку, кроме продольного усилия, действуют изгибающие моменты, поэтому необходимое по расчету количество болтов в этих случаях увеличивается на 10 %. Стыки профильного металла выполняются с помощью накладок, уголки стыкуются уголковыми профилями или плоскими накладками, швеллеры и двутавры – только плоскими по полкам и стенке (рис. 6.6). В фасонном прокате (уголки, двутавры, швеллеры) положение рисок и максимальные диаметры отверстий приведены в специальных нормалях.При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов в сооружении. Расстояния между болтами следует принимать в соответствии с [1, табл. 39].Различают минимальные и максимальные расстояния между болтами по их центрам. Минимальные расстояния определяются с учетом обеспечения прочности соединяемых элементов и удобства работ по постановке болтов в расчетных соединениях – для минимальных размеров накладок и нахлестки. Они составляют: 2,5 d – в любом направлении при  или

или  380 МПа; 3,0 d –

380 МПа; 3,0 d –  или

или  > 380 МПа; 2 d – вдоль усилия; 1,5 d – поперек усилия при обрезных кромках; 1,2 d – при прокатных кромках; 1,3 d – для высокопрочных болтов в любых направлениях и условиях.Максимальные расстояния назначаются из условий плотности соединения элементов (в том числе и с учетом коррозии), а также их совместной работы и устойчивости в сжатых зонах. Они значительно больше – от 4d и 8t до 16d и 24t в разных условиях ([1, табл. 39].

> 380 МПа; 2 d – вдоль усилия; 1,5 d – поперек усилия при обрезных кромках; 1,2 d – при прокатных кромках; 1,3 d – для высокопрочных болтов в любых направлениях и условиях.Максимальные расстояния назначаются из условий плотности соединения элементов (в том числе и с учетом коррозии), а также их совместной работы и устойчивости в сжатых зонах. Они значительно больше – от 4d и 8t до 16d и 24t в разных условиях ([1, табл. 39].

В этих условиях d – диаметр отверстия под болт, t – толщина наиболее тонкого наружного элемента.

21. классификация стальных балок и конструирование балочных клеток. Расчет стального настила Балками называют элементы строительных конструкций, работающие на изгиб. Они могут классифицироваться по разным признакам. 1.По статической схеме (рис. 7.1).

| Разрезные – наиболее металлоемкие, так как в них велики моменты и прогибы при прочих равных условиях, но они просты в монтаже и нечувствительны к неравномерной осадке опор. Неразрезные –наименее металлоемкие, так как в них прогибы малы и иногда могут быть моменты меньше, чем в разрезных, но они трудоемки в монтаже и требуют надежных оснований. Консольные – конструкции усложнены из-за пролетных шарниров. Занимают промежуточное положение по показателям между двумя предыдущими схемами.При малых пролетах и нагрузках, когда экономия на стоимости материала невелика, обычно применяют разрезные балки. При больших пролетах и нагрузках, если можно обеспечить надежные основания, могут быть выгодны неразрезные балки. При невозможности обеспечить надежные основания следует применять разрезные балки. |

Дата добавления: 2015-08-17; просмотров: 340 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Новости трудового законодательства | | | По форме сечения. |