Читайте также:

|

Мостовой кран состоит из трех механизмов:

1. Механизм подъема;

2. Механизм передвижение тележки;

3. Механизм передвижение моста.

1. Механизм подъема.

Механизмы подъема состоят из зубчатого цилиндрического или червячного редуктора, соединенного муфтой с электродвигателем, и тормозного устройства. Выходной вал редуктора соединяется с барабаном. На барабане закреплен гибкий грузовой орган, соединенный с грузозахватным устройством.

У механизмов подъема груза, имеющих не размыкаемую кинематическую связь барабана с двигателем, в качестве тормозного шкива можно использовать одну из полумуфт соединения двигателя с редуктором. Если эта муфта является упругой, то в качестве тормозного шкива допустимо использовать только полумуфты, находящейся на валу редуктора. При этом упругие элементы муфты при торможении освобождаются от действия грузового момента, вследствие чего срок службы их увеличивается.

На конструкцию механизма подъема оказывает существенное влияние кратность полиспаста. Выбор кратности полиспаста производится на основе конструктивного анализа выбранной схемы механизма. В кранах, где канат наматывается на барабан, не проходя через направляющие блоки, для обеспечения строго вертикального подъема груза применяют сдвоенные полиспасты. В кранах, где канат перед навивкой на барабан проходит через направляющие блоки, сдвоенные полиспасты обычно не применяют и используют одинарные полиспасты с кратностью не более высокой, чем у сдвоенных.

Полиспасты с нечетной кратностью могут вызвать перекос крюковой подвески, поэтому полиспасты с четной кратностью являются более предпочтительными к употреблению. Унификация механизмов подъемов кранов различной грузоподъемности достигается путем изменение кратности полиспастов для получения примерно одинаковых крутящих моментов от груза и потребной мощ  ности электродвигателя. Это позволяет применять в кранах различной грузоподъемности электродвигатели одинаковой мощности, одинаковые редукторы, барабаны, блоки, канаты, тормоза.

ности электродвигателя. Это позволяет применять в кранах различной грузоподъемности электродвигатели одинаковой мощности, одинаковые редукторы, барабаны, блоки, канаты, тормоза.

2. Механизм передвижения тележки.

Тележка служит для подъема и перемещения груза вдоль моста крана и представляет собой стальную раму, на которой монтируются ведущие и поддерживающие колеса. Конструкция ее выполняется с помощью сварки или заклепок.

На тележке устанавливаются: а) механизм движения тележки с электродвигателем, редуктором, тормозным устройством и двумя конечными выключателями и б) механизм подъема с электродвигателем, редуктором, канатным барабаном, тормозным устройством и ограничителем подъема. Механизм подъема кранов, транспортирующих расплавленный металл, ядовитые вещества или кислоты, должны иметь два тормоза. При отказе одного из них второй должен удерживать полный груз на весу.

Установленные на тележке электродвигатели для подъема и перемещения груза получают питание по средствам гибкого кабеля. Если к крюку крана подвешен электромагнит для подъема груза, то в этом случае на тележке устанавливается кабельный барабан, несущий на себе гибкий кабель в резиновой оболочке, служащий для питания электромагнита.

Иногда на тележке устанавливают (при двухкрюковых кранах) два комплекта оборудования на различную грузоподъемность, например на 100 и на 20 т, на 10 и на 50 т.

Прочность конструкции моста и тележки рассчитывается, исходя из наибольшей возможности грузоподъемности крана.

3. Схемные решения механизма передвижение моста. Механизмы передвижения служат для перемещения груза в горизонтальной плоскости. Различают два типа принципиально отличных схем механизмов передвижения. Первый тип — механизм с приводными ходовыми колесами. Он расположен н  епосредственно на перемещаемом объекте (на тележке или мосту крана). Второй тип — механизм с канатной или цепной тягой. В этом случае механизм расположен отдельно от перемещаемого объекта и соединяется е ним посредством гибкого органа (канатом, цепью).

епосредственно на перемещаемом объекте (на тележке или мосту крана). Второй тип — механизм с канатной или цепной тягой. В этом случае механизм расположен отдельно от перемещаемого объекта и соединяется е ним посредством гибкого органа (канатом, цепью).

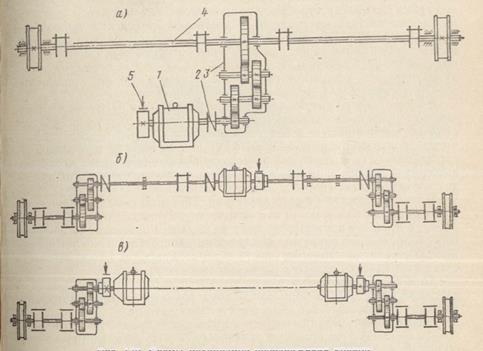

Рис. 1.3. Схемы механизмов передвижения крана.

Механизмы передвижения с приводными колесами

Краны и крановые тележки опираются на ходовые колеса. Ходовые колеса, соединенные с приводом, являются приводными (ведущими), а остальные колеса — холостыми (ведомыми). Возможны случаи применения одновременно двух приводов, и все колеса крана являются приводными. Такие механизмы передвижения, например, распространены в металлургических кранах, работающих с расплавленным или раскаленным металлом. При этом в случае выхода из строя одного из приводов начатая технологическая операция завершается на другом механизме.

Механизмы передвижения мостовых кранов имеют несколько конструктивных разновидностей:

1. Механизмы передвижения с центральным приводом с тихоходным трансмиссионным валом (рис. 1.3 а). По этой схеме на средней части моста устанавливают привод механизма передвижения, состоящий из двигателя /, муфты 2 и редуктора 3. Выходной вал редуктора соединяется с трансмиссионным валом 4, собранным из отдельных секций. Секции соединяются между собой муфтами и установлены  на подшипниках, укрепленных на площадке моста крана. Посредством муфт трансмиссионный вал также соединяется с валами приводных ходовых колес. В этой схеме трансмиссионный вал имеет ту же частоту вращения, что и ходовые колеса, и передает наибольший крутящий момент. Поэтому вал, муфты и опоры вала имеют большие размеры, что вызывает утяжеление механизма. Тормоз 5 устанавливают на муфте 2 или на втором конце вала двигателя.

на подшипниках, укрепленных на площадке моста крана. Посредством муфт трансмиссионный вал также соединяется с валами приводных ходовых колес. В этой схеме трансмиссионный вал имеет ту же частоту вращения, что и ходовые колеса, и передает наибольший крутящий момент. Поэтому вал, муфты и опоры вала имеют большие размеры, что вызывает утяжеление механизма. Тормоз 5 устанавливают на муфте 2 или на втором конце вала двигателя.

2. Механизм передвижения с быстроходным трансмиссионным валом (рис. 1.3 б). По этой схеме трансмиссионный вал имеет ту же частоту вращения, что и двигатель, и поэтому передает минимальный крутящий момент. Размеры муфт, подшипников и диаметр трансмиссионного вала получаются в этом случае минимальными. Необходимое передаточное число привода реализуется в двух одинаковых редукторах, установленных около концевых балок моста крана. Выходные валы редуктора соединяются с валом ходовых колес посредством муфты. Несмотря на наличие в этой схеме двух редукторов (а не одного, как в предыдущей схеме), механизм при значительных пролетах получается более легким. Однако вследствие высокой частоты вращения трансмиссионного вала необходимо обеспечить повышенную точность его изготовления и монтажа, а также проведение соответствующей 'балансировки. Металлоконструкция моста в этом случае также должна иметь повышенную жесткость. Соединение участков трансмиссионного вала следует производить с помощью муфт, конструкция которых позволяет компенсировать деформации площадок, возникающие в процессе работы крана под нагрузкой.

При работе на постоянном токе для механизмов моста с быстроходным валом следует применять двигатели с параллельным или смешанным возбуждением. Применение двигателей с последовательным возбуждением не рекомендуется, так как при движении моста без груза частота вращения двигателя может превысить критическую частоту вращения, допустимую для данного вала, а это в свою о  чередь может привести к нарушению прочности вала.

чередь может привести к нарушению прочности вала.

Кроме указанных видов механизмов с центральным приводом существует еще механизм передвижения со среднеходовым трансмиссионным валом, который состоит из одного двигателя и одного редуктора, располагаемых посередине моста. Ходовые колеса снабжены зубчатыми венцами, соединенными с шестернями, расположенными на концах трансмиссионного вала. Вследствие наличия открытой тихоходной зубчатой пары, отличающейся малой долговечностью, эти механизмы не нашли широкого применения.

3. Механизмы передвижения с раздельным приводом. Для устранения трансмиссионного вала, увеличивающего трудоемкость изготовления крана и его массу и требующего проведения весьма точного монтажа, применяют бестрансмиссионный (раздельный) привод концевых балок моста (рис. 1.3 в). По этой схеме каждая концевая балка моста приводится в движение своим самостоятельным приводом, причем между приводами, расположенными на различных концевых балках, не предусматривается дополнительная связь (синхронизация, применение электрического вала), кроме самой металлоконструкции.

Если на одну из опорных (концевых) балок моста нагрузка меньше, чем на другую, то скорость вращения двигателя первой опоры несколько увеличивается и эта опора начинает забегать относительно второй, более нагруженной опоры. Но при этом забегании первый двигатель начинает воспринимать через металлоконструкцию моста повышенную нагрузку, разгружая двигатель второй опоры, что приводит к уменьшению скорости первого двигателя и соответствующему увеличению скорости второго двигателя. При этом скорости движения обеих опорных балок моста автоматически выравниваются. Таким образом, в процессе движения крана с раздельным приводом происходит перераспределение нагрузок между обоими двигателями за счет нагружения металлоконструкции моста в горизонтальной плоскости и за счет сил сцепления ведущих колес с рельсами.

Хотя схема механизма с раздельным приводом требует наличия двух двигате  лей, двух тормозов и двух редукторов, она получается наиболее дешевой, легкой и простой в изготовлении.

лей, двух тормозов и двух редукторов, она получается наиболее дешевой, легкой и простой в изготовлении.

Раздельный привод целесообразно применять при пролетах, превышающих 16 м.

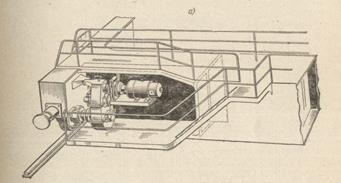

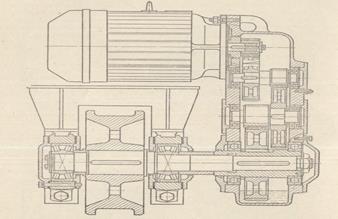

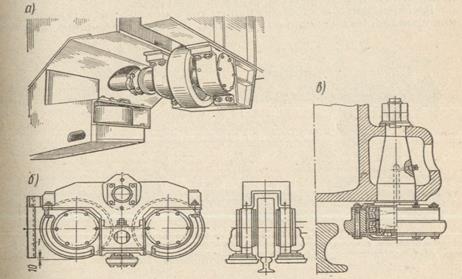

Привод механизма с раздельным приводом устанавливается на рабочих площадках около концевых балок. Соединение вала двигателя с входным валом редуктора осуществляется с помощью промежуточных валов с зубчатыми муфтами (рис. 1.4 а) или муфтами типа шарнира Гука (рис. 1.4 б), что упрощает сборку механизма, так как при этом снижаются требования к точности монтажа и исключается влияние деформации металлической конструкции крана в процессе работы механизма.

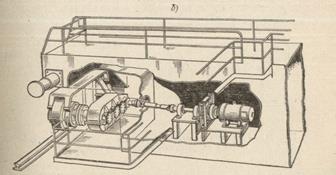

В современных кранах все большее применение находят редукторы, навешиваемые непосредственно на ведомый вал. При этом исключается трудоемкая работа по выверке установки и центровке редуктора, снижаются требования к точности изготовления и к жесткости рамы механизма.

Особенно целесообразны навесные редукторы при использовании фланцевых двигателей (рис. 1.5), так как тогда полностью устраняются все подгоночные работы. Тормозное устройство может быть прикреплено к редуктору на специальной подставке, или установлено на муфте, соединяющей редуктор с двигателем, или же быть встроенным в электродвигатель.

Рис. 1.4. Установка раздельного привода механизма передвижения мостового крана: а - с вертик  альным редуктором; б - с горизонтальным редуктором

альным редуктором; б - с горизонтальным редуктором

Рис. 1.5. Установка раздельного привода с навесным редуктором и с фланцевым электродвигателем

Выбранная схема механизма передвижения должна быть увязана с типом металлоконструкции моста. При низком расположении трансмиссионного вала относительно оси ходовых колес, что имеет место при тихоходном трансмиссионном вале, возникают конструктивные затруднения в размещении редукторов на мостах из решетчатых форм.

При применении механизмов передвижения с центральным приводом и двумя ведущими ходовыми колесами последние можно выполнять коническим ободом (рис. 1.6). В этом случае следует применять подкрановые рельсы типа КР (ГОСТ 4121—62) или железнодорожные рельсы типа Р, имеющие скругленную головку.

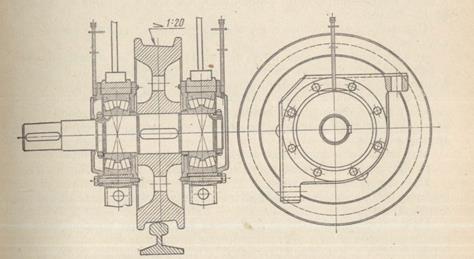

Рис. 1.6. Схема установки ходового колеса с конической поверхностью катания на сферических роликовых подшипниках

Коническими выполняются только ведущие ходовые колеса. Ведомые ходовые колеса во всех случаях применяются с цилиндрическим ободом. Для кранов с раздельным приводом и кранов с числом ходовых колес более четырех, а также для крановых тележек все колеса рекомендуется применять с цилиндрическим ободом. При применении ведущих колес с коническим ободом их уст  анавливают так, чтобы вершины конусов находились вне пролета.

анавливают так, чтобы вершины конусов находились вне пролета.

Ходовые колеса кранов и крановых тележек должны быть выполнены

так, чтобы исключить возможность схода колес с рельсов. Для этого ходовые колеса снабжаются одним или двумя боковыми фланцами-ребордами, служащими для направления движения колеса по рельсу.

Применение безребордных ходовых колес допускается при наличии устройств, исключающих сход колес с рельсов. При движении с перекосом крана с ведущими колесами, имеющими цилиндрическую поверхность катания, реборды ходовых колес набегают на рельсы, и кран продолжает движение в перекошенном состоянии при постоянном трении реборд о рельсы, что вызывает интенсивный износ колес и рельсов. Для уменьшения трения и износа реборд ходовых колес и рельсов иногда применяется смазка реборд и головок рельсов.

При ходовых колесах с коническим ободом забегание одной стороны крана относительно другой вызывает качение отстающего ходового колеса по большому диаметру и автоматическое уменьшение перекоса крана. В этом случае выравнивание крана происходит без участия реборд, что увеличивает срок службы ходовых колес и уменьшает сопротивление передвижению. Реборды на ходовых колесах в этом случае нужны лишь для обеспечения безопасности движения.

Для обеспечения нормального движения крана при возможных неточностях, допущенных при укладке рельсового пути, и неточностях монтажа металлоконструкции крана, а также для обеспечения выравнивания крана, движущегося на конических ведущих ходовых колесах без участия реборд, ширину рабочей части ободов двухребордных ходовых колес следует принимать больше ширины головки рельса (для крановых колес с цилиндрическим ободом — на 30 мм; для крановых колес с коническим ободом — на 40 мм; для колес крановых тележек на 15—20 мм).

Одноребордные ходовые колеса могут применяться в следующих случаях:

а) если ширина колеи пути наземных кранов не превышает 4 м, и обе нитки пути лежат на одном уровне (колеса башенных кранов должны быть двухребордными независимо от ширины колеи);

б) если наземные краны передвигаются каждой стороной по двум рельсам при собл  юдении условия, чтобы расположение реборд на одном рельсе было противоположным расположению реборд колес на другом рельсе;

юдении условия, чтобы расположение реборд на одном рельсе было противоположным расположению реборд колес на другом рельсе;

в) у опорных и подвесных тележек кранов мостового типа;

г) у подвесных тележек, передвигающихся по однорельсовому пути.

При одноребордных колесах у опорных кранов ширина обода за вычетом

реборды должна превышать ширину головки рельса не менее чем на 30 мм.

При безребордных ходовых колесах роль реборд выполняют направляющие ролики с вертикальной осью вращения. Эти ролики могут перемещаться как по боковым поверхностям подкрановых рельсов, так и по специальным направляющим шинам, закрепленным на верхнем поясе подкрановой балки. Зазор между роликом и рельсом для компенсации неточности укладки рельсов и монтажа ходовой части крана принимается в пределах 20 мм. Поверхность катания направляющего ролика может быть сферической с радиусом закругления 250-350 мм. Ширина поверхности катания безребордного ходового колеса должна быть больше ширины головки рельса не менее чем на 60 мм. Применение безребордных ходовых колес с направляющими роликами (рис. 1.7) существенно уменьшает потери на трение, так как трение скольжения реборд по рельсу заменяется трением качения ролика по рельсу, а следовательно несколько снижается и установочная мощность электродвигателей механизма передвижения и значительно увеличивается срок службы ходовых колес. При мосте крана, перемещающемся на четырех ходовых колесах, горизонтальные направляющие ролики устанавливаются обычно с внутренней стороны пролета (рисунок 1.7 а). При кране с балансирными тележками устанавливают по два направляющих ролика на каждой тележке, располагая их по обеим сторонам подкранового рельса (рисунок 1.7 б, в).

Практика использования безребордных ходовых колес подтверждает их преимущества перед колесами с ребордами. Для увеличения срока службы направляющих роликов необходимо обеспечить их высокую твердость, что обычно достигается объемной закалкой.

Рисунок 1.7. Установка безребордных ходовых колес с направляющими роликами: а — с односторонним направляющим роликом; б — балансир с двусторонними роликами; в — установка направляющего ролика на балансире

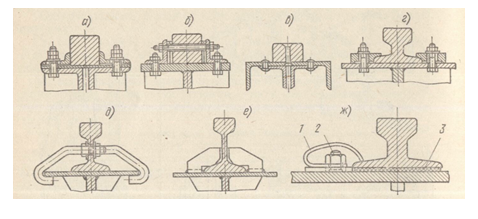

Подкрановые и подтележечные рельсы крепятся на балках так, что исключена возможность их продольного и поперечного смещения при передвиж  ении и работе грузоподъемной машины. Рельсы закрепляются болтами, заклепками, лапками, винтовыми стяжками, скобами и электросваркой (рис 1.8).

ении и работе грузоподъемной машины. Рельсы закрепляются болтами, заклепками, лапками, винтовыми стяжками, скобами и электросваркой (рис 1.8).

Рис 1.8. Крепление рельсов к подкрановым балкам: а — болтовое с приваренными уголками; б — болтовое с вертикальными прокладками; в — заклепочное; г — болтовое с накладками; д — с крючьями; е — с приваренными скобами; ж — с пружинными скобами

За рубежом также применяется в основном жесткое крепление рельса, но все большее применение находит конструкция крепления, Допускающая некоторую возможность поперечного смещения рельсов относительно крепежной накладки, что позволяет уменьшить давление в месте соприкосновения реборды колеса с рельсом и соответственно уменьшить износ и рельса, и реборд. В этом случае крепления рельса (рис 1.8 ж) используются пружинные скобы 1 из хромованадиевой пружинной стали, устанавливаемые с обеих сторон рельса с шагом примерно 700 мм. Высокая упругость скоб исключает ослабление крепления скобы и допускает некоторую свободу смещения рельса относительно подкрановых балок. Скобы крепятся шпильками 2, привариваемыми к несущей балке, или болтами. Под рельс подкладывается прокладка 3 толщиной 5—6 мм, смягчающая удары при передвижении крана и уменьшающая износ прилегающих поверхностей рельса и балки.

Для устранения возможности продольного смещения рельса при движении крана устанавливается упорная плита по концам рельсового пути. Для обеспечения возможности температурных деформаций рельса расстояние между торцом рельса и упорной плиты должно быть больше максимально возможного температурного удлинения рельса при изменении температуры окружающей среды. В современных мостовых кранах ходовые колеса устанавливают на подшипниках качения. Корпуса подшипников могут быть отъемными и разъемными. Применение отъемных букс позволяет выкатывать колесо вместе с подшипниками, что упрощает производство ремонта. Основные размеры ходовых колес кранов приведены в ГОСТ 3569—74.

Максимальные значения осевых нагрузок на ходовые колеса при расчете элементов на прочность по сочетанию максимальных нагрузок должны приниматься не менее 0,15 Pmax, где Pmax— наибольшее расчетное давление на ходовое колесо.

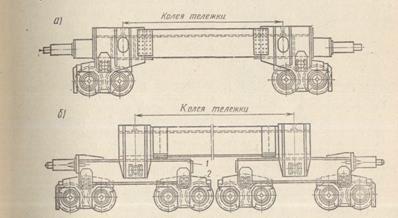

Обычно при установке ходовых колес применяют роликовые сферические подшипники качения. Подбор их ведется по выносливости при нормальной рабочей нагрузке (расчетная нагрузка первого случая) с учетом горизонтальных поперечных нагрузок Н.  В кранах относительно невысокой грузоподъемности (до 50 т) обычно применяют четыре ходовых колеса, буксы же прикреплены к концевым балкам. В кранах большей грузоподъемности применяют большее количество ходовых колес, которые для равномерного их нагружения и обеспечения статической определимости концевых балок устанавливают попарно на балансирах, соединяемых с концевой балкой неподвижными осями (рис 1.9).

В кранах относительно невысокой грузоподъемности (до 50 т) обычно применяют четыре ходовых колеса, буксы же прикреплены к концевым балкам. В кранах большей грузоподъемности применяют большее количество ходовых колес, которые для равномерного их нагружения и обеспечения статической определимости концевых балок устанавливают попарно на балансирах, соединяемых с концевой балкой неподвижными осями (рис 1.9).

Рис 1.9. Схема установки ходовых колес на балансирах 8-колесного (a) и 16 колесного (б) кранов

Ниже приведена зависимость количества ходовых колес от грузоподъемности:

Грузоподъемность, т..... 5 – 50 75 – 125 75 – 125 250 – 300

Число ходовых колес.... 4 8 12 16

На рассматриваемом в данном дипломном проекте кране, используется механизм передвижения с раздельным приводом.

1.4. Описание схемы мостового крана.

1.4. Описание схемы мостового крана.

Для питания схемы крана напряжение снимается посредствам токосъемников с главных троллеев, протянутых вдоль всего склада готовой продукции. Далее напряжение подается на разъединитель, от которого запитана система блокировок механизмов передвижения моста, тележки и подъема, спуска. Также от разъединителя запитан автоматический выключатель, питающий механизм подъема, механизм передвижения тележки и механизм передвижения моста, который рассмотрим более подробней.

Управление передвижением моста осуществляется с кабины управления, путем переключение в различные положения контроллера передвижения моста. Передвижением моста вперед и назад управляют два магнитных пускателя, силовые контакты, которых находятся в цепи статоров двигателей. Катушки же магнитных пускателей запитаны через контроллер передвижения моста.

При замыкании разъединителя подается напряжение на автоматически выключатель. Если замкнуть контакты автоматического выключателя, то под напряжением окажутся разомкнутые силовые контакты магнитных пускателей. При переключении контроллера управления движением моста из нулевого положения в первое (вправо) – замыкается девятый контакт, под напряжением оказывается катушка магнитного пускателя, при этом замыкаются контакты в силовой цепи статора, двигатели будут вращаться в направлении «вперед». Однако в связи с тем, что в цепи ротора разорваны все контакты, двигатели во вращательное движение приведены не будут. При переключении контроллера во второе положение замкнется контакт 1, и двигатели начнут вращаться, в цепи ротора полное сопротивление. При переключении в третье положение часть сопротивления цепи ротора шунтируется, и двигатели вращаются на повышенной скорости. Дальнейшее переключение в четвертое и пятое положение выводит сопротивление цепи ротора полностью, двигатели выходят на естественную характеристику, причем скорость передвижение моста максимальная. Аналогичные процессы происходят при передвижении моста «назад».

По средствам ступенчатого выведения сопротивления цепи ротора осуществляется регулирование скорости передвижении моста, передвижении тележки и спуска, подъема.

В данной схеме используется система блокировок и защит, таких как нулевая защита, концевые выключатели и автоматический выключатель.

Сущность нулевой защиты заключается в том, что при работе мостового крана в случае перерыва электроснабжения кран обесточивается и при дальнейшей подачи напряжения в сеть, мост остановится и не будет приведен в движение до тех пор, пока контроллер не установить в нейтральное нулевое положение.

Применение концевых выключателей объясняется необходимостью ограничить передвижение моста и тележки, спуска и подъема.

Для защиты от превышения максимально допустимых токов и коротких замыкании, применяются автоматические выключатели и предохранители.

Для торможения в данной схеме используются электромагниты. Как только на статор двигателей подается напряжение, электромагнит притягивает сердечник и растормаживает мост путем расклинивания колодочного тормоза с фрикционными накладками от тормозного барабана, в качестве которых используются муфты. При снятии же напряжения со статоров двигателей происходит практически мгновенное торможение и останов моста.

Дата добавления: 2015-08-10; просмотров: 1566 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Устройство мостового электрического крана | | | Причины, вызывающие перекос моста. |