Читайте также:

|

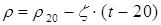

, (3.2)

, (3.2)

где  - плотность нефти при 200 C, кг/м3;

- плотность нефти при 200 C, кг/м3;

- температурная поправка, кг/м3/град,

- температурная поправка, кг/м3/град,

; (3.3)

; (3.3)

t - температура нефти, град.

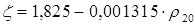

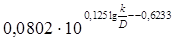

Вязкость ньютоновской нефти хорошо аппроксимируется уравнением

, (3.4)

, (3.4)

где  - кинематическая вязкость нефти, сСт;

- кинематическая вязкость нефти, сСт;

- постоянные для данной нефти коэффициенты;

- постоянные для данной нефти коэффициенты;

T - температура нефти, К.

В настоящее время чаще используется уравнение Рейнольдса-Филонова:

, (3.5)

, (3.5)

где  - кинематическая вязкость нефти при температуре, соответственно, t и t1;

- кинематическая вязкость нефти при температуре, соответственно, t и t1;

U - коэффициент крутизны вискограммы, 1/град.

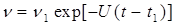

, (3.6)

, (3.6)

где t1 и t2 – температуры при которых известны значения вязкости, соответственно  и

и  .

.

Для определения коэффициентов a, b и U необходимо знать вязкость нефти при двух температурах. В справочной литературе обычно приводятся значения вязкости при 20 и 500 С.

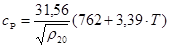

Удельную теплоемкость нефти с достаточной для практических расчетов точностью можно определить по формуле Крего:

, (3.7)

, (3.7)

где сp - удельная теплоемкость нефти, Дж/(кг град);

T - температура нефти, К.

3.2. Расчет напора

Напор в любой точке МН определяется напором, развиваемым НПС, и потерями в линейной части. Определение полных потерь напора является основной целью гидравлического расчета. Результаты расчета используются при определении числа НПС, их расстановке по трассе и определении режима работы НПС.

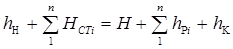

Определение напора в любой точке МН и моделирование его работы осуществляется с помощью уравнения баланса напоров:

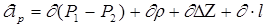

, (3.8)

, (3.8)

где h H - напор в начале МН, обыкновенно напор, развиваемый подпорными насосами головной НПС;

n - число работающих станций;

H CTi - напор, развиваемый i-ой станцией;

H - полные потери напора в нефтепроводе;

h pi - напор, дросселируемый в регулирующих органах i-ой станции;

h K - напор в конце нефтепровода.

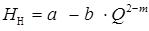

Напор, развиваемый НПС, зависит от напора одного насоса при данной производительности МН и количества работающих насосов:

, (3.9)

, (3.9)

где k - число насосов, работающих на i-ой станции;

H Hj - напор, развиваемый j-м насосом i-ой НПС;

h CTi - потери напора в коллекторах i-ой станции.

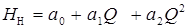

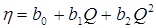

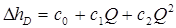

Напор, развиваемый насосом, определяется с помощью универсальной характеристики, на которой представлены, помимо напора, еще зависимости кпд  и допустимого подпора

и допустимого подпора  от производительности. При расчетах на ЭВМ и при моделировании работы МН развиваемый напор и кпд насоса могут быть представлены следующими уравнениями:

от производительности. При расчетах на ЭВМ и при моделировании работы МН развиваемый напор и кпд насоса могут быть представлены следующими уравнениями:

, (3.10)

, (3.10)

, (3.11)

, (3.11)

, (3.12)

, (3.12)

где  - постоянные для данного насоса коэффициенты;

- постоянные для данного насоса коэффициенты;

Q - объемная производительность насоса, м3/с.

Для определения постоянных коэффициентов достаточно определить значения каждого параметра при трех производительностях:

Q min - левая граница зоны работы насоса;

Q max - правая граница зоны работы насоса;

Q 1 - производительность при максимальном значении параметра или средняя производительность зоны работы насоса.

Для совместного решения уравнений НПС и линейной части МН часто используется более простая зависимость для описания характеристики насоса:

, (3.13)

, (3.13)

где m - коэффициент, принимаемый в зависимости от гидравлического режима течения нефти в трубопроводе.

Полные потери напора Н определяются как сумма трех составляющих:

Н = h + h M +  z, (3.14)

z, (3.14)

где h - потери напора на трение по длине трубопровода;

h M - потери напора на преодоление местных сопротивлений;

z - потери напора на преодоление разности геодезических отметок трубопровода,

z - потери напора на преодоление разности геодезических отметок трубопровода,

z = z 2 - z 1 , (3.15)

z = z 2 - z 1 , (3.15)

здесь z 1 и z 2 - геодезические отметки начала и конца трубопровода, м.

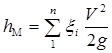

Потери напора на местные сопротивления определяются как сумма потерь:

, (3.17)

, (3.17)

где n - количество местных сопротивлений;

- коэффициент i - го местного сопротивления;

- коэффициент i - го местного сопротивления;

V - скорость течения нефти, м/с.

По формуле (3.17) рассчитываются короткие трубопроводы, в частности технологические трубопроводы НПС. В линейной части МН потери напора на местные сопротивления не превышают 2%, и поэтому принимается h M = (0,01-0,02) h.

Для определения потерь напора по длине трубопровода можно воспользоваться уравнением Дарси-Вейсбаха:

(3.18)

(3.18)

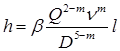

или Лейбензона

, (3.19)

, (3.19)

где  - коэффициент гидравлического сопротивления;

- коэффициент гидравлического сопротивления;

l - длина трубопровода, м;

D - внутренний диаметр трубопровода, м;

Q - объемная производительность МН, м3/с;

и m - постоянные величины, принимаемые в зависимости от гидравлического режима течения нефти.

и m - постоянные величины, принимаемые в зависимости от гидравлического режима течения нефти.

Значения величин  и m принимаются:

и m принимаются:

при ламинарном режиме  = 4,15 с2/м, m = 1;

= 4,15 с2/м, m = 1;

в зоне Блазиуса  = 0,0246 с2/м, m = 0,25;

= 0,0246 с2/м, m = 0,25;

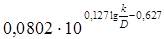

в зоне смешанного трения  =

=  , m = 0,123 или

, m = 0,123 или

=

=  , m = 0,125;

, m = 0,125;

в квадратичной зоне  =

=  , m = 0.

, m = 0.

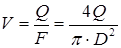

Скорость течения нефти зависит от производительности нефтепровода и площади поперечного сечения труб F:

. (3.20)

. (3.20)

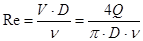

Формулу для определения  выбирают в зависимости от значений фактического числа Рейнольдса Re и переходных чисел ReI и ReII:

выбирают в зависимости от значений фактического числа Рейнольдса Re и переходных чисел ReI и ReII:

, (3.21)

, (3.21)

, (3.22)

, (3.22)

, (3.23)

, (3.23)

где ReI - переходное значение Re из зоны гидравлически гладких труб (зоны Блазиуса) в зону смешанного трения;

ReII - переходное значение Re из зоны смешанного трения в квадратичную зону;

k E - эквивалентная шероховатость труб, k E = (0,1-0,2)мм.

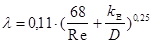

Коэффициент гидравлического сопротивления определяется по одной из следующих формул:

- при ламинарном режиме (Re < 2000) - по формуле Стокса

; (3.24)

; (3.24)

- в зоне гидравлически гладких труб - по формуле Блазиуса

; (3.25)

; (3.25)

- в зоне смешанного трения - по формуле Альтшуля

; (3.26)

; (3.26)

- в квадратичной зоне - по формуле Шифринсона

. (3.27)

. (3.27)

Для магистральных нефтепроводов характерными являются зоны Блазиуса и смешанного трения. В общем случае формула Альтшуля является универсальной и может применяться для всей области турбулентного режима.

Нормами технологического проектирования рекомендуются следующие формулы для определения  :

:

при Re < 2000 - формула Стокса (3.24);

при 2000 < Re < 2800 -  = (0,16Re - 13)10-4; (3.28)

= (0,16Re - 13)10-4; (3.28)

при 2800 < Re <ReI - формула Блазиуса (3.25);

при ReI < Re < ReII -  = B +1,7/Re0,5; (3.29)

= B +1,7/Re0,5; (3.29)

при Re > 6,8  -

-  принимается постоянной величиной, определенной при Re

принимается постоянной величиной, определенной при Re  .

.

В данном случае при определении переходных чисел Рейнольдса использовалась шероховатость труб, равная:

0,125 мм - для труб диаметром до 377 мм включительно;

0,100 мм - для труб большего диаметра.

Значения ReI, ReII и В приведены в приложении 13.

В соответствии с нормами технологического проектирования на участке между НПС используются трубы с различной толщиной стенок. Кроме того, при округлении числа перекачивающих станций в меньшую сторону сооружаются лупинги. Параллельные трубопроводы сооружаются и в качестве резервных ниток при переходах через водные преграды. Следовательно, реальный МН всегда представляет собой сложный трубопровод, расчет которого может производиться по участкам или с использованием эквивалентного диаметра.

При последовательном соединении участков с различным внутренним диаметром, эквивалентный диаметр определяется из условия, что потери напора во всем трубопроводе равняются сумме потерь напора на отдельных участках:

, (3.30)

, (3.30)

где D ЭK - эквивалентный диаметр;

Di - внутренний диаметр i-го участка;

L и l i - длина всего нефтепровода и i-го участках;

n - количество участков.

При параллельном соединении трубопроводов суммируются их производительности, и в этом случае

. (3.31)

. (3.31)

В общем случае последовательно-параллельного соединения участков эквивалентный диаметр определяется последовательным использованием формул (3.30) и (3.31).

3.3. Расчет температуры

Температурный режим работы МН определяется температурой нефти в начале нефтепровода, теплообменом с окружающей средой, разогревом в трубопроводе при преодолении сил трения и при кристаллизации парафина и подогревом нефти в насосах НПС. Подогрев нефти в насосах не превышает 1-2 градусов, и чаще всего им при инженерных расчетах пренебрегают. Для нефти с относительно низким содержанием парафина влияние тепла кристаллизации также мало и может не приниматься во внимание.

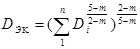

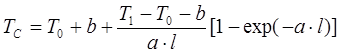

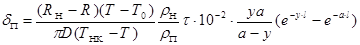

При определении изменения температуры в трубопроводе с учетом всех указанных факторов используется уравнение Лейбензона-Черникина:

, (3.32)

, (3.32)

где Т - температура нефти на расстоянии x от начала трубопровода;

T 0 - температура грунта на глубине заложения оси трубопровода;

T 1 - температура нефти в начале трубопровода;

b - повышение температуры при преодолении сил трения,

; (3.33)

; (3.33)

- показатель, характеризующий скорость изменения температуры при ее движении по трубопроводу,

- показатель, характеризующий скорость изменения температуры при ее движении по трубопроводу,

; (3.34)

; (3.34)

k - коэффициент теплопередачи от нефти в грунт, Вт/(м2 град);

- плотность нефти при средней температуре в трубопроводе;

- плотность нефти при средней температуре в трубопроводе;

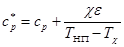

- кажущаяся удельная теплоемкость нефти при средней температуре в трубопроводе, Дж/(кг град):

- кажущаяся удельная теплоемкость нефти при средней температуре в трубопроводе, Дж/(кг град):

, (3.35)

, (3.35)

- скрытая теплота кристаллизации парафина,

- скрытая теплота кристаллизации парафина,

=(220-240) кДж/кг;

=(220-240) кДж/кг;

T HP - температура начала кристаллизации парафина;

- температура нефти, для которой известна растворимость парафина;

- температура нефти, для которой известна растворимость парафина;

- изменение растворимости парафина в нефти при снижении температуры от T HP до

- изменение растворимости парафина в нефти при снижении температуры от T HP до  , доли единицы.

, доли единицы.

Если пренебречь теплом трения, то уравнение (3.32) преобразуется в уравнение Шухова (2.47).

Из (3.32) видно, что температура нефти при ее движении по трубопроводу экспоненциально стремится к (T 0+ b), и в случае (T 0+ b)> T 1 будет происходить не охлаждение, а разогрев нефти. Согласно (3.32) и (3.33) повышение температуры возможно при низкой температуре нефти в начале МН, большом диаметре и высокой производительности нефтепровода и малом значении полного коэффициента теплопередачи.

Таким образом, минимальное значение температуры в нефтепроводе, а соответственно, и расчетная температура при проектировании МН будут определяться соотношением Т1 и (Т0+b). При T1>(T0+b) расчетная температура Tp=T0+b, в противном случае Tp=T1.

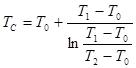

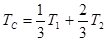

В связи с нелинейным распределением температуры по длине МН средняя температура определяется как средняя геометрическая:

. (3.36)

. (3.36)

При известных значениях температуры в начале и в конце участка средняя температура определяется уравнением

(3.37)

(3.37)

или

. (3.38)

. (3.38)

3.4. Оценка состояния внутренней полости

В процессе эксплуатации внутренняя полость МН постепенно засоряется водой, парафиновыми отложениями и механическими примесями. В некоторых случаях в повышенных участках могут скапливаться пары нефти. Наличие скоплений приводит к повышению гидравлического сопротивления и как следствие - к снижению экономичности работы МН. Кроме того, это отразится на точности прогнозных расчетов режима работы нефтепровода.

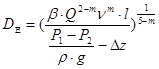

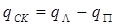

Оценка состояния внутренней полости производится по величине эффективного диаметра DE или по величине коэффициента гидравлической эффективности участка МН E. Эффективность работы является более информативной величиной, так как показывает не только наличие загрязнения, но и дает оценку их влияния на гидравлическое сопротивление участка.

Эффективный диаметр определяется из уравнения (3.19):

. (3.39)

. (3.39)

Эффективность работы оценивается соотношением теоретического и фактического гидравлических уклонов:

, (3.40)

, (3.40)

где i - теоретическое значение гидравлического уклона:

; (3.41)

; (3.41)

i p - фактическое значение гидравлического уклона:

. (3.42)

. (3.42)

Таким образом, для оценки состояния внутренней полости участка необходимо собрать следующие данные: длина участка, длины подучастков с различной толщиной стенок и с лупингами или резервными нитками, внутренние диаметры всех подучастков, разность геодезических отметок участка, производительность участка, давление в начале и в конце участка при данной производительности, температура нефти в начале и в конце участка, вязкость и плотность нефти, характеристика всех измерительных приборов.

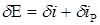

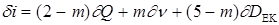

Все собранные величины определены с определенной точностью, в соответствии с возможностью измерительных приборов или других объективных и субъективных причин, что влечет за собой ошибку определения эффективности работы участка:

, (3.43)

, (3.43)

, (3.44)

, (3.44)

, (3.45)

, (3.45)

где  и т.д. - относительная ошибка измерения данного параметра.

и т.д. - относительная ошибка измерения данного параметра.

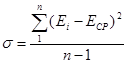

Относительная ошибка определения Е при обработке одного режима работы участка обычно составляет от 3 до 10%, что соизмеримо с изменением эффективности работы участка в процессе эксплуатации. Для того чтобы сделать достоверный вывод о состоянии внутренней полости участка, необходимо определять Е с точностью порядка (0,1-0,2)%. Такой точности можно добиться усреднением определенного количества режимов работы МГ. Максимальное число режимов, обработка которых позволить получить среднее значение эффективности ECP с нужной точностью, определяется зависимостью

. (3.46)

. (3.46)

При определении эффективности работы следует производить выбор режимов из промежутка времени стационарной работы МН, и в этом случае необходимое количество режимов будет в несколько раз меньше максимального. Как показали расчеты, при корректном выборе режимов достаточно усреднить результаты 12-20 режимов. Абсолютная ошибка определения ECP при принятом количестве режимов n оценивается следующим образом:

, (3.47)

, (3.47)

где  - дисперсия распределения результатов:

- дисперсия распределения результатов:

. (3.48)

. (3.48)

При известном значении коэффициента эффективности участка легко определяется эффективный диаметр

. (3.49)

. (3.49)

Приняв, что отложения равномерно распределены по длине участка, можно в первом приближении оценить объем скоплений в нем V OT:

, (3.50)

, (3.50)

где VTP - геометрический объем труб участка.

3.5. Скопления воды и газа

Нефть, поступающая в трубопровод, содержит в небольших количествах воду (0,5-1,0%). В некоторых случаях возможно попадание газа или образования паров нефти. При движении по трубопроводу капли воды постепенно укрупняются и осаждаются в трубопроводе, накапливаясь в пониженных его участках. Газ аккумулируется в повышенных точках трубопровода. Возможность образования скоплений и их объем зависят от скорости движения нефти, ее физических свойств и профиля трассы МН.

На нисходящих и горизонтальных участках вода перемещается потоком нефти по нижней части труб. На восходящих участках несущей способности потока может оказаться недостаточно для перемещения воды, и тогда будет происходить постепенное накапливание ее в участке. Наличие скоплений воды приводит к снижению эффективного диаметра и, следовательно, к повышению скорости течения нефти, что определяет дальнейшее продвижение воды по восходящему участку. Таким образом, каждому режиму работы МН будет соответствовать свой максимальный объем воды в участке и, соответственно, свой минимальный эффективный диаметр. Повышение производительности МН будет сопровождаться выносом части воды из труб. При определенной, критической скорости течения нефти V KP в участке вся вода из него будет выносится, то есть при V > V KP скоплений воды в участке не будет

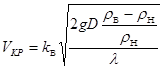

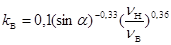

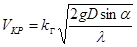

Критическая скорость зависит от угла наклона участка и физических свойств нефти [6]:

, (3.51)

, (3.51)

где  - плотность воды и нефти в участке;

- плотность воды и нефти в участке;

k B - коэффициент, зависящий от вязкости нефти и угла наклона трубопровода  :

:

, (3.52)

, (3.52)

где  - кинематическая вязкость нефти и воды.

- кинематическая вязкость нефти и воды.

При известном значении скорости течения нефти формулы (3.51) и (3.52) позволяют определить критический угол наклона трубопровода.

При наличии в трубопроводе паров нефти или воздуха их скопление будет происходить в нисходящих участках МН. В этом случае критическая скорость определится с помощью формул [6]

, (3.53)

, (3.53)

, (3.54)

, (3.54)

где  - кинематическая вязкость скоплений газа.

- кинематическая вязкость скоплений газа.

3.6. Парафинизация нефтепровода

Транспортируемая в настоящее время по МН Западной Сибири нефть содержит в своем составе от 2,5 до 5% парафина. При температурах 25-350 С и выше парафин растворен в нефти и не оказывает существенного влияния на ее транспорт. При более низких температурах, при температурах ниже температуры начала кристаллизации T HK парафин выделяется в виде кристаллов, которые при определенных условиях могут отложиться на стенках трубопровода. Плотность отложений зависит от состава нефти, скорости ее течения в трубопроводе и температуры нефти и грунта. Считается, что благоприятными условиями для образования парафиновых отложений являются малая вязкость нефти, меньше 0,2 Ст, и оптимальный диапазон изменения температуры в нефтепроводе - T HK> T > T 0. Большое влияние на процесс образования отложений оказывает скорость течения нефти. При отсутствии течения отложения практически не образуются или образуются рыхлые и непрочные, легко смываемые при начале движения нефти. По мере увеличения скорости возрастает интенсивность образования отложений, достигая максимума при скорости VM. Дальнейшее увеличение скорости приводит к снижению интенсивности образования отложений и при скорости V0 образование отложений прекращается.

Образующиеся на стенках труб отложения только на 40-60% состоят из парафинов, оставшаяся часть представлена другими компонентами приблизительно пропорционально их содержанию в нефти. Прочность отложений зависит от состава парафинов в нефти, чем выше их температура плавления, тем больше прочность отложений. Отложения в нефтепроводах Западной Сибири представляют собой высоковязкую жидкость типа консистентных смазок.

В настоящее время, несмотря на достаточно большое количество исследований, механизм образования парафиновых отложений окончательно еще не выяснен. Существуют две гипотезы:

1) отложения образуются путем кристаллизации парафина на стенках труб;

2) отложения образуются за счет осаждения на стенках кристаллов парафина, образовавшихся в потоке нефти.

Вполне вероятно, что имеют место оба этих процесса и их соотношение зависит от конкретных условий работы трубопровода.

Учитывая все вышесказанное, можно представить процесс образования отложений следующим образом. При снижении температуры нефти в трубопроводе ниже THK из нефти начинают выделяться кристаллы парафина. Часть их них тем или иным способом отлагаются на стенках труб. В начале трубопровода снижение температуры нефти происходит быстро, и интенсивность выделения парафина превышает интенсивность его осаждения, что приводит к нарастанию количества кристаллов в потоке и к увеличению толщины отложений. При движении нефти по трубопроводу скорость снижения температуры уменьшается, и в определенной точке интенсивность выделения, и отложения парафина сравняются. Этой точке будет соответствовать максимальная толщина отложений. На остальной части трубопровода процесс отложения парафина будет преобладать над его выделением, и толщина отложений будет уменьшаться, стремясь к нулю. Описанный процесс можно представить следующим уравнением:

, (3.55)

, (3.55)

где  - объем парафиновых отложений, м3;

- объем парафиновых отложений, м3;

- объем кристаллов парафина, м3:

- объем кристаллов парафина, м3:

; (3.56)

; (3.56)

у - интенсивность осаждения парафина, 1/м;

- содержание (растворимость) парафина в нефти начальное и при температуре Т, %;

- содержание (растворимость) парафина в нефти начальное и при температуре Т, %;

Q - производительность нефтепровода, м3/с;

- плотность нефти и парафина, кг/м3 ;

- плотность нефти и парафина, кг/м3 ;

- время работы нефтепровода, с.

- время работы нефтепровода, с.

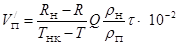

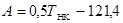

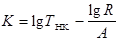

Растворимость парафинов в нефти описывается уравнением Пула:

, (3.57)

, (3.57)

где А и K - постоянные коэффициенты для данной пары “Парафин-растворитель”.

A и K можно определить, зная содержание парафина в нефти и температуру начала кристаллизации Т НК:

, (3.58)

, (3.58)

. (3.59)

. (3.59)

Решив совместно (3.55), (3.56) и (3.32), получаем

, (3.60)

, (3.60)

, (3.61)

, (3.61)

где l - расстояние от места начала парафинизации до места, где определяется толщина отложений, м;

- объем отложений в участке длиной l, м3.

- объем отложений в участке длиной l, м3.

Показатель интенсивности отложения парафина зависит от диаметра трубопровода, физических свойств нефти и скорости ее течения:

, (3.62)

, (3.62)

где

- постоянные для данной системы показатели,

- постоянные для данной системы показатели,

. (3.63)

. (3.63)

Для нефтей Тюменской области ориентировочные значения показателей следующие: A 0 = (0,5-1,25)10-5, c/м;  = 0,065-0,218; y = (0,9-1,8)10-5, м-1.

= 0,065-0,218; y = (0,9-1,8)10-5, м-1.

Уравнения (3.61) и (3.62) позволяют определить место максимальных отложений в трубопроводе l max и значение скорости течения нефти, при которой отложения парафина невозможны - V 0:

, (3.64)

, (3.64)

. (3.65)

. (3.65)

При эксплуатации МН показатель интенсивности осаждения парафина определяется по результатам исследования его работы из уравнения (3.61), (3.62) или (3.65).

3.7. Определение оптимальной периодичности очистки

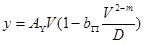

Методически определение оптимальной периодичности очистки МН производится аналогично тому, как это делается на МГ (раздел 2.6).

Периодическая очистка увеличивает затраты на обслуживание МН и сокращает затраты электроэнергии на транспорт нефти. При плановой производительности нефтепровода, оптимальной периодичности пропуска очистных устройств будет соответствовать минимум суммы затрат на очистку труб и на транспорт нефти S O:

S O = A E CE + nC O, (3.66)

где A E - годовые затраты электроэнергии на транспорт нефти, кВт час;

C E - стоимость электроэнергии, руб/(кВт час);

C O - стоимость одной очистки, руб;

n - количество очисток в году.

Годовой расход электроэнергии во многом зависит от оптимальности регулирования работы МН. Максимальный эффект от очистки может быть получен при регулировании отключением насосов, переключением насосов с различными диаметрами рабочих колес и при работе с переменной производительностью. После очистки МН будет иметь максимальную пропускную способность, превышающую плановую производительность. В дальнейшем, по мере засорения пропускная способность постепенно снижается и может стать меньше плановой производительности. Отключением и переключением насосов необходимо добиться производительности МН, не намного превышающей плановую. Продолжительность работы при установленной схеме определяется из условия равенства средней производительности для данного периода плановой. Затем включением или переключением насосов вновь повышается производительность выше плановой и так далее. В результате такого регулирования будет обеспечена работа МН в межочистной период с плановой производительностью при максимальном кпд регулирования. Регулирование работы МН дросселированием может свести на нет эффект от очистки.

Необходимое количество насосов определяется из уравнения баланса напоров (3.8), при этом потери напора на трение определяются с учетом засорения участка:

hi = Eih, (3.67)

где E i - средняя эффективность работы участка в i- ом периоде,

E i = 0,5(E 1i + E 2i), (3.68)

где E 1i и E 2i - эффективность работы участка в начале и в конце i-го периода, принимаемые на основании исследования изменения Е в межочистной период.

В общем случае, эффективность работы участка в процессе эксплуатации экспоненциально снижается от начальной E0 после очистки до минимального значения. Дальнейшее изменение Е зависит от причин засорения участка, температуры нефти (сезона) и производительности.

Если снижение эффективности связано со скоплениями воды, то с понижением температуры и повышением производительности будет происходить частичный вынос воды, и Е будет стремиться к новому, более высокому значению.

При запарафинивании участка повышение эффективности связано с повышением температуры, что приводит к повышению растворимости парафина в нефти и, как следствие, к отмыву части отложений.

Так как все процессы засорения участка идут медленно, возможно интерпретировать изменение Е линейной зависимостью

E = E0 - a  , (3.69)

, (3.69)

где a - коэффициент, характеризующий скорость изменения Е, 1/час.

Величину a можно определить, зная два значение Е:

a = (E 0 - E) /  , (3.70)

, (3.70)

где E - известное значение эффективности по прошествии  часов после пропуска очистного устройства.

часов после пропуска очистного устройства.

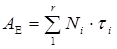

В этом случае A E определяется зависимостью

, (3.71)

, (3.71)

где N i - мощность, потребляемая электродвигателем i-го насоса, кВт;

- продолжительность i-го периода работы МН, час;

- продолжительность i-го периода работы МН, час;

r - количество работающих насосов на МН.

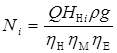

Мощность, потребляемая электродвигателем,

, (3.72)

, (3.72)

где N i - мощность, потребляемая электродвигателем, Вт;

- кпд насоса;

- кпд насоса;

- механический кпд;

- механический кпд;

- кпд электродвигателя.

- кпд электродвигателя.

Правилами технической эксплуатации МН рекомендуется производить очистку при снижении производительности на 3%, чему соответствует минимальное значение E min= 0,95.

3.8. Определение пропускной способности

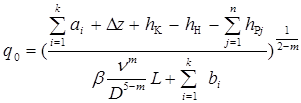

Теоретическое значение пропускной способности МН  определяется из уравнения баланса напоров (3.8). Используя (3.9), (3.13) и (3.19), получим

определяется из уравнения баланса напоров (3.8). Используя (3.9), (3.13) и (3.19), получим

, (3.73)

, (3.73)

где k - общее число насосов, работающих на всех НПС;

n - число работающих НПС;

- напор, дросселируемый при регулировании работы НПС;

- напор, дросселируемый при регулировании работы НПС;

- коэффициенты характеристики i-го насоса.

- коэффициенты характеристики i-го насоса.

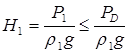

При первом приближении дросселируемый напор принимается равным нулю. Полученная таким образом пропускная способность не всегда может быть реализована, так как не учитывает ограничения давления на входе и выходе НПС. Из условия прочности труб, ограничение давления на выходе НПС формулируется следующим образом:

, (3.74)

, (3.74)

где  - напор и давление на выходе НПС;

- напор и давление на выходе НПС;

- допустимое давление в МН;

- допустимое давление в МН;

- плотность нефти на выходе НПС.

- плотность нефти на выходе НПС.

Для обеспечения бескавитационного режима работы насосов напор на входе НПС должен быть не менее допустимого подпора  :

:

, (3.75)

, (3.75)

где  - напор и давление на входе станции;

- напор и давление на входе станции;

- плотность нефти на входе станции.

- плотность нефти на входе станции.

Для проверки соответствия фактических значений давлений на входе и выходе станций их допустимым величинам производится гидравлический расчет МН по участкам. При нарушении условия (3.74) или (3.75) производят регулирование работы НПС. Регулирование производится прикрытием регулятора давления станции, на которой отмечено нарушение нормального режима работы, что приводит к снижению производительности МН и к повышению давления во всем нефтепроводе как следствию повышения развиваемого насосами напора и снижения потери напора в линейной части. Уточнение пропускной способности МН производится по формуле (3.74), задавшись величиной  , после чего производится вновь проверка давлений на станциях.

, после чего производится вновь проверка давлений на станциях.

Повышение давления в МН может потребовать регулирования на других НПС и последующего уточнения пропускной способности нефтепровода. Если сумма дрессируемого напора на всех станциях превысит величину напора развиваемого одним насосом, то следует использовать при регулировании остановку насоса. Для реализации минимального для данных условий среднего давления в трубах, следовательно, максимальной надежности работы МН, останавливать насос лучше на первой из НПС, снижение развиваемого напора которой не приведет к недопустимому снижению напора на входе следующей за ней станции.

Найденная таким образом производительность, при которой обеспечивается нормальный режим работы МН, и будет являться его пропускной способностью.

При расчете линейных участков вязкость и плотность нефти принимается при средней для данного участка температуре, определяемой по одной из формул (3.36), (3.37), (3.38).

3.9. Работа МН с заданной производительностью

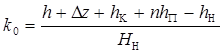

Для реализации заданной производительности МН, в первую очередь, необходимо определить требуемое число работающих насосов. Теоретическое число насосов k 0, исходя из напора, развиваемого одним насосом при заданной производительности:

, (3.76)

, (3.76)

где h - потери напора на трение во всем нефтепроводе;

hk - требуемый напор в конце МН;

n - число работающих НПС;

h П - внутристанционные потери напора;

h H - напор, развиваемый подпорным насосом;

H H - напор, развиваемый основным насосом.

Потери напора в МН рассчитываются при средней температуре нефти, определяемой по формулам (3.36), (3.37), (3.38).

Фактическое число работающих насосов k принимается округлением k 0 в большую сторону. Избыточный напор h p = H H(k - k 0) дросселируется в регуляторах давления НПС. Для обеспечения минимального давления в МН насосы следует распределять равномерно по всем НПС, и дросселирование желательно производить на первых станциях нефтепровода, при этом на всех станциях должны соблюдаться условия (3.75) и (3.76). При определении потерь напора в участках и давлений на станциях предпочтительно использовать вязкость и плотность нефти, соответственно, при средней температуре нефти в участках и при температуре на НПС.

Если данная производительность является основной для МН, то для повышения эффективности его эксплуатации следует рассмотреть целесообразность использования сменных рабочих колес насосов или их обточку.

3.10. Режим работы МН при остановке НПС

При остановке одной или нескольких НПС пропускная способность МН снижается, что сопровождается повышением напора, развиваемого насосами, и снижением гидравлического уклона и, как следствие, общей тенденцией повышения напора от станции к станции. Максимального значения напор достигает на НПС непосредственно перед остановившейся станцией. Так как эта станция работает на сдвоенный участок, то подпор на следующей за остановленной станцией снижается и будет минимальным для всего нефтепровода. Очевидно, что этот участок будет лимитирующим и его максимальная пропускная способность и будет пропускной способностью всего МН. Приняв допустимый напор в МН HD=PD/( ) и максимальные потери напора в участке Hmax=HD-hD, получим максимальную пропускную способность нефтепровода qmax:

) и максимальные потери напора в участке Hmax=HD-hD, получим максимальную пропускную способность нефтепровода qmax:

, (3.77)

, (3.77)

где  - длина и разность геодезических отметок сдвоенного участка;

- длина и разность геодезических отметок сдвоенного участка;

D - эквивалентный диаметр участка.

Возможность реализации максимальной производительности должна быть подтверждена расчетом режима работы МН. Чем ближе к началу нефтепровода расположена останавливаемая станция, тем больше вероятность, что напор на выходе НПС перед сдвоенным участком не достигнет максимального значения. В этом случае пропускная способность МН определится из уравнения баланса напоров для участка от начала нефтепровода до конца лимитирующего участка

Приняв напор в конце рассматриваемого участка равным hD, и решив относительно пропускной способности qmax1, получаем

, (3.78)

, (3.78)

где  - длина и разность геодезических отметок рассматриваемого участка;

- длина и разность геодезических отметок рассматриваемого участка;

D 1 - эквивалентный диаметр участка;

k 1 - суммарное число работающих на участок насосов.

- коэффициенты i-го насоса.

- коэффициенты i-го насоса.

Реализация работы МН с производительностью, равной его пропускной способности, потребует регулирования работы НПС, то есть определения числа работающих насосов и величины дросселируемого напора. Регулирование производится аналогично 3.9.

3.11. Работа МН при сбросах (подкачках)

При нормальной эксплуатации нефтепровода под сбросом понимается отвод части нефти потребителю или в другой нефтепровод. В этом случае подключение производится на одной из НПС МН и может носить как постоянный характер, так и характер. При аварийной ситуации аналогом сброса является утечка нефти из нефтепровода.

Под подкачкой понимают подвод к МН нефти от месторождения, расположенного в зоне прохождения данного нефтепровода, или от другого нефтепровода. Подключение подводящего трубопровода всегда производится на территории НПС, и подкачка также может быть постоянной или периодической.

Сброс части нефти приводит к снижению производительности правой части МН (по отношению к месту сброса). Из условия баланса энергии в нефтепроводе производительность левой части нефтепровода должна возрасти. Повышение производительности левой части будет сопровождаться снижением развиваемого напора НПС и повышением потерь напора в участках, что вызовет снижение от станции к станции напора на их входе и выходе. После места сброса (в правой части) напор, развиваемый НПС, возрастет, потери в участках уменьшатся, и напор на НПС будет возрастать от станции к станции по ходу нефти. Таким образом, минимальный напор, а следовательно, максимальная опасность кавитации будут на станции, где производится сброс нефти. Очевидно, что величина производительности левого участка возрастает, а подпор НПС уменьшается с ростом величины сброса нефти, и в этом случае, при саморегулировании системы максимальная (критическая) величина сброса  определяется допустимым значением подпора. Максимальная пропускная способность левого участка

определяется допустимым значением подпора. Максимальная пропускная способность левого участка  может быть определена из уравнения (3.78). Приняв в (3.78) h H= h D, h D= h K, длину и разность геодезических отметок правого участка и число и коэффициенты насосов, работающих на этот участок (включая насосы НПС сброса), получим пропускную способность правого участка

может быть определена из уравнения (3.78). Приняв в (3.78) h H= h D, h D= h K, длину и разность геодезических отметок правого участка и число и коэффициенты насосов, работающих на этот участок (включая насосы НПС сброса), получим пропускную способность правого участка  . Критическая величина сброса определится как разница пропускных способностей участков:

. Критическая величина сброса определится как разница пропускных способностей участков:

. (3.79)

. (3.79)

Если фактическая величина сброса больше критической, то потребуется регулирование работы НПС. В этом случае производительность левого участка принимается равной его пропускной способности, а производительность правого участка  принимается с учетом величины сброса

принимается с учетом величины сброса  :

:

. (3.80)

. (3.80)

Реализуется работа правого участка с производительностью  аналогично 3.10.

аналогично 3.10.

Возможность повышения производительности левого участка  ограничивается поставщиком нефти и вероятен вариант работы МН с производительностью левого участка меньше его пропускной способности, что и должно быть учтено при регулировании работы НПС.

ограничивается поставщиком нефти и вероятен вариант работы МН с производительностью левого участка меньше его пропускной способности, что и должно быть учтено при регулировании работы НПС.

При подкачке картина изменения режима работы МН противоположна случаю сброса нефти: производительность левого участка снижается и развиваемый НПС напор увеличивается, производительность правого участка увеличивается, и развиваемый НПС напор уменьшается. В результате напоры на НПС возрастают от станции к станции на левом участке и снижаются на правом. Режим работы нефтепровода ограничивается прочностью труб на выходе станции, где производится подкачка, следовательно, правый участок теперь заканчивается выходом из этой НПС. Определяя пропускную способность левого участка по формуле (3.78), следует принимать напор в конце участка равным HD и остальные параметры соответствующими этому участку. При определении пропускной способности правого участка принимается hH=HD. Критическая величина подкачки определится зависимостью

. (3.81)

. (3.81)

При фактической подкачке, превышающей критическую, определяется допустимая величина левой части МН и производится регулирование НПС.

3.12. Работа МН при изменении вязкости нефти

В процессе эксплуатации МН вязкость нефти может меняться в связи с изменением ее температуры или компонентного состава, что приводит к изменению пропускной способности нефтепровода и напоров на НПС. Характер изменения напоров зависит от положения НПС на трассе. Если положение станции соответствует равномерной расстановке НПС, то напоры на ней не зависят от вязкости нефти. Условие постоянства напоров на станции можно представить в следующем виде:

, (3.82)

, (3.82)

где L - длина всего МН;

L X - длина участка от начала нефтепровода до НПС, на которой определяются напоры;

n - число НПС, установленных на всем МН;

n x - число НПС на участке L X.

При повышении вязкости нефти пропускная способность МН снижается, развиваемые НПС напоры возрастают, и напоры на станциях возрастают при (L X/ n x) < (L / n) и снижаются при (L X/ n x) > (L /n). Таким образом, если НПС перемещены ближе к концу нефтепровода, то одна из них будет лимитировать работу нефтепровода по условиям обеспечения бескавитационного режима работы насосов. На станциях, перемещенных к началу нефтепровода, повышение давления может привести к нарушению условия прочности труб.

Снижение вязкости нефти приводит к противоположным результатам: пропускная способность увеличивается, развиваемые напоры НПС снижаются, напоры на станциях, перемещенных к началу МН, уменьшаются, и напоры на станциях, смещенных к концу нефтепровода, возрастают.

Таким образом, проанализировав расстановку НПС, можно выделить критические точки и произвести по ним проверку вероятности реализации заданной производительности МН или оценку пропускной способности нефтепровода и, при необходимости, выполнить регулирование работы НПС.

3. АНАЛИЗ РАБОТЫ ГАЗОПРОВОДОВ

Эффективная работа магистральных трубопроводов может реализоваться только при наличии объективной информации о состоянии установленного оборудования и эффективности его использования. В процессе эксплуатации техническое состояние оборудования и условия его эксплуатации постоянно меняются, что вызывает необходимость периодического отслеживания основных показателей работы оборудования и эффективности его использования.

Работа магистральных трубопроводов анализируется в следующих направлениях:

1) использование линейной части и оборудования по времени (показатели экстенсивного использования);

2) использование линейной части и оборудования по пропускной способности, располагаемой мощности, теплосъему (показатели интенсивности использования);

3) исследование технического состояния и надежности работы линейной части и оборудования;

4) оценка эффективности использования энергии.

Результаты анализа позволяют наметить пути повышения эффективности работы магистрального трубопровода.

3.1. Исходная информация

Глубина проведения анализа и достоверность результатов во многом предопределяются полнотой и достоверностью исходной информации. Для проведения анализа требуется информация по физическим свойствам транспортируемого продукта, характеристике линейной части трубопровода, характеристике используемого оборудования, параметрам работы линейной части и оборудования и данные об использовании оборудования.

Технологические параметры работы трубопровода предпочтительно получать в ходе специальных контрольных замеров с использованием приборов повышенной точности. Для получения необходимой достоверности результатов замеры следует производить сериями с последующей статистической обработкой результатов.

При отсутствии возможности проведения контрольных замеров анализ производится на основе диспетчерских данных и данных по эксплуатации оборудования. Необходимую выборку режимов производят из периода (2-3 суток) стабильной работы трубопровода с производительностью, приблизительно равной средней производительности за анализируемый период (неделя, месяц, год).

1) Физические свойства: состав, плотность, относительная плотность, вязкость, содержание воды, низшая теплота сгорания.

2) Характеристика линейной части: длина, диаметр, толщины стенок труб и их раскладка, длины резервных ниток и лупингов и их положение на трассе, наличие и расположение перемычек и отводов или подключений, профиль трассы, положение запорной арматуры и ее состояние (открыто, закрыто), отказы и их причины, периодичность очистки и дата проведения последней, характеристика очистных устройств.

3) Характеристика оборудования: тип, техническая характеристика, время начала эксплуатации, наработка, отказы и их причины, наработка после капитального ремонта, техническая характеристика технологий и техники для утилизации энергии.

4) Параметры работы линейной части: производительность, температура и давление в начале и в конце анализируемого участка, температура грунта и воздуха.

5) Параметры работы КС: схема работы ГПА, АВО и пылеуловителей, производительность КС и ЦН, давление и температура газа на входе и выходе КС, давление и температура газа на входе и выходе ЦН, давление и температура газа на входе и выходе АВО, потери давления во входных и в выходных коллекторах КС, потери давления в пылеуловителях и в АВО, частота вращения роторов ЦН, температура и давление атмосферного воздуха, температура воздуха на входе осевых компрессоров ГТУ, давление воздуха до и после осевых компрессоров, температура продуктов сгорания до и после силовых турбин, расход топливного и пускового газа, расход электроэнергии на технологические нужды, количество утилизируемой энергии на КС.

6) Использование оборудования: длины отключаемых участков и время и причины их простоя, наработка оборудования, время нахождения оборудования в резерве, время нахождения оборудования в плановом техническом обслуживании, время и причины нахождения оборудования в вынужденном простое, количество отказов и их причины.

7) Характеристика измерительных приборов: пределы измерения, класс точности, относительная ошибка измерений, цена деления шкалы прибора.

3.2. Оценка использования оборудования

Использование оборудования по времени оценивается коэффициентом экстенсивного использования  .

.

Дата добавления: 2015-08-10; просмотров: 135 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| При параллельном соединении простых трубопроводов | | | Для линейной части |