Читайте также:

|

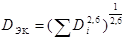

, (2.35)

, (2.35)

. (2.36)

. (2.36)

При последовательном соединении трубопроводов

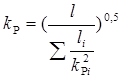

, (2.37)

, (2.37)

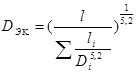

, (2.38)

, (2.38)

где  - длина участка и подучастков.

- длина участка и подучастков.

Для сложного газопровода с последовательным и параллельным соединением участков коэффициент расхода  или эквивалентный диаметр

или эквивалентный диаметр  определяются последовательным использованием формул (2.35) и (2.37) или (2.36) и (2.38).

определяются последовательным использованием формул (2.35) и (2.37) или (2.36) и (2.38).

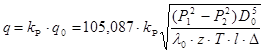

При расчете МГ с применением коэффициента расхода (2.25) имеет следующий вид:

, (2.39)

, (2.39)

где  - диаметр и коэффициент гидравлического сопротивления эталонного трубопровода.

- диаметр и коэффициент гидравлического сопротивления эталонного трубопровода.

Уравнения (2.25) и (2.39) позволяют определить давление газа в конце участка Р2 (на входе в следующую КС).

2.3. Расчет температуры

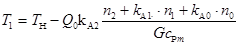

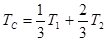

Газ, поступающий на КС с температурой  , при компримировании нагревается до температуры

, при компримировании нагревается до температуры  :

:

. (2.40)

. (2.40)

На МГ малого диаметра температура на выходе станции  равняется

равняется  . Если станция оборудована АВО, то в этом случае

. Если станция оборудована АВО, то в этом случае

, (2.41)

, (2.41)

где  - теоретический теплосъем с одного АВО при двух работающих вентиляторах, Вт;

- теоретический теплосъем с одного АВО при двух работающих вентиляторах, Вт;

- коэффициенты тепловой эффективности АВО при 1,2 и 0 работающих вентиляторах;

- коэффициенты тепловой эффективности АВО при 1,2 и 0 работающих вентиляторах;

- количество АВО, работающих с 2,1 и 0 вентиляторов;

- количество АВО, работающих с 2,1 и 0 вентиляторов;

- массовый расход газа через все АВО, кг/с;

- массовый расход газа через все АВО, кг/с;

- теплоемкость газа при условиях АВО, Дж/(кг град) при

- теплоемкость газа при условиях АВО, Дж/(кг град) при

, (2.42)

, (2.42)

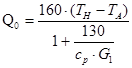

Теплосъем Q0 удобно определять по номограммам теплового расчета АВО в зависимости от G1 и (Тн-ТА) [4]. Для АВО 2АВГ-75с Q0 можно определить из следующей зависимости

, (2.43)

, (2.43)

где Q0 – теплосъем с одного АВО при двух работающих вентиляторах, кВт;

- температура воздуха, К;

- температура воздуха, К;

- массовый расход одного АВО, кг/с.

- массовый расход одного АВО, кг/с.

Значения коэффициентов kA2,  и

и  определяются по результатам эксплуатации АВО. В первом приближении можно принять

определяются по результатам эксплуатации АВО. В первом приближении можно принять  =0,55-0,60,

=0,55-0,60,  =0,18-0,20.

=0,18-0,20.

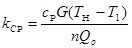

Количество работающих вентиляторов для реализации заданной температуры на выходе КС определяется из (2.41). Принимая во внимание, что при регулировании температуры сначала отключают поочередно по одному вентилятору на всех АВО и только после этого начинают отключение вторых, в сумме уравнения (2.41) никогда не будет больше двух слагаемых. Для определения схемы работы удобно воспользоваться величиной среднего коэффициента эффективности:

, 2.44)

, 2.44)

где  - количество работающих на КС АВО.

- количество работающих на КС АВО.

В зависимости от величины  возможны следующие варианты:

возможны следующие варианты:

;

;

;

;

;

;

.

.

Схема работы АВО определяется из условия минимума затрат электроэнергии для обеспечения оптимальной температуры газа за КС. Не рекомендуется принимать температуру на выходе КС более 500 С.

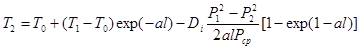

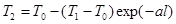

Газ в участке охлаждается вследствие теплообмена с окружающей средой и его расширения при снижении давления. С учетом этих факторов температуру в конце участка  можно определить из уравнения ВНИИгаза:

можно определить из уравнения ВНИИгаза:

, (2.45)

, (2.45)

где  - коэффициент, характеризующий интенсивность снижения температуры газа по длине участка:

- коэффициент, характеризующий интенсивность снижения температуры газа по длине участка:

; (2.46)

; (2.46)

- полный коэффициент теплопередачи,

- полный коэффициент теплопередачи,  =(1,5-2,0)Вт/(м2град);

=(1,5-2,0)Вт/(м2град);

- температура грунта на глубине заложения трубопровода.

- температура грунта на глубине заложения трубопровода.

Пренебрегая влиянием дроссельного эффекта получим уравнение Шухова В.Г.:

. (2.47)

. (2.47)

В соответствии с (2.46) температура газа стремится к температуре окружающей среды. С учетом дроссельного эффекта температура газа в конце участка будет меньше температуры окружающей среды. При температуре грунта близкой к 00 С температура газа может быть отрицательной, что вызовет промерзание грунта вокруг труб и приведет к появлению дополнительных деформаций трубопровода. Рекомендуется ограничивать температуру газа в конце участка Т2 = 271-273 К, что приводит к ограничению температуры газа на выходе КС. Если МГ проложен в многолетнемерзлых грунтах, то температура газа в конце участка может быть равной температуре грунта. Минимальная температура на выходе КС определяется из (2.45).

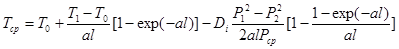

Так как температура газа по длине участка меняется экспоненциально, то средняя температура определяется как среднегеометрическая:

. (2.48)

. (2.48)

2.4. Определение производительности КС и участка

Для определения производительности МГ оборудуют пунктами замера газа (ПЗГ), оборудованным стандартными системами измерения расхода газа. ПЗГ устанавливаются в основном на КС, где производятся приемо-сдаточные операции (головная КС, КС на границах управлений и т.п.). Производительность остальных участков определяют расчетным методом, уменьшая количество газа по мере его продвижения на величину газа, потребленного на технологические нужды. При однониточном исполнении такой метод обеспечивает достаточную точность для анализа работы газопровода. Для многониточных систем, какими являются МГ Тюменской области, переток газа по перемычкам практически исключает возможность этим методом добиться приемлемой точности. В этом случае при анализе работы отдельной нитки системы требуется проведение специальных исследований при закрытых перемычках. Альтернативой этому является использование косвенных методов определения производительности отдельных элементов системы.

Производительность отдельных нагнетателей определяется по их приведенным характеристикам. Суммируя производительность параллельно работающих нагнетателей или групп нагнетателей, определяют производительность цеха. Производительность каждой нитки системы находится с учетом перетока газа по перемычкам на выходе КС. Переток газа по перемычкам рассчитывается по изменению температуры газа за перемычкой[5].

Анализ приведенных характеристик ЦН показал, что наиболее устойчивой является характеристика приведенной мощности, и ее использование позволит определить производительность нагнетателя с точностью, превышающей 4%. Для этого определяются давление и температура газа на входе и выходе нагнетателя и частота вращения рабочего колеса. Давление измеряется манометрами класса точности не ниже 0,4; для измерения температуры используются термометры с ценой деления 0,1-0,2 градуса. Частоту вращения следует измерять тахометрами класса точности не ниже 0,5. Проведение серии измерений, с последующей статистической обработкой результатов, позволяет добиться желаемой точности определения производительности.

Используя полученные исходные данные, определяют:

1) степень сжатия нагнетателя;

2) температурный показатель политропического сжатия

; (2.49)

; (2.49)

3) коэффициент сжимаемости газа при условиях входа в нагнетатель;

4) величину  в зависимости от

в зависимости от  (приложение 7);

(приложение 7);

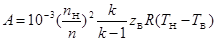

5) величину А

; (2.50)

; (2.50)

6) задавшись двумя значениями приведенной производительности, определяют соответствующие им значения приведенной мощности:

;

;  ; (2.51)

; (2.51)

7) полученные значения приведенной мощности наносят на приведенную характеристику нагнетателя и соединяют прямой линией, точка пересечения с характеристикой приведенной мощности дает приведенную производительность нагнетателя;

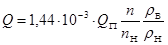

8) определяется коммерческая производительность нагнетателя

. (2.52)

. (2.52)

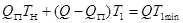

Таким образом, определена производительность ЦН и, соответственно, цеха. Чаще всего на выходе станции происходит перераспределение расходов цехов по перемычкам между нитками. Для определения величины перетока  можно воспользоваться информацией о температуре газа в нитках до и после перемычки. С этой целью фиксируется температура газа в каждой нитке до и после перемычки:

можно воспользоваться информацией о температуре газа в нитках до и после перемычки. С этой целью фиксируется температура газа в каждой нитке до и после перемычки:

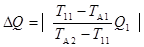

TA1 и Т A2 - температура за АВО первого и второго цеха;

T 11 и Т 12 - температура после перемычки в первой и во второй нитке;

Q 1 и Q 2 - производительность первого и второго цеха.

Если температура газа в нитке после прохождения перемычки не меняется, то имеет место переток от этой нитки. Изменение температуры свидетельствует о притоке газа в нитку. Понятно, что картина будет тем яснее, чем больше разница температур газа за АВО и величина перетока. Рекомендуется перед измерениями, включением и выключением вентиляторов или открытием байпасов добиться максимальной разницы температур и выдержать этот режим в течение 15-20 минут. Используя уравнение баланса тепла, можно записать

. (2.53)

. (2.53)

Точность определения перетока при этом методе будет невысокой, порядка 10%, что позволяет определить производительность газопровода с учетом малости перетока по сравнению с общим потоком с точностью порядка 1-2%.

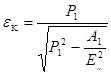

2.5. Оценка состояния внутренней полости участка

Несмотря на тщательную подготовку газа к дальнему транспорту, в трубопровод попадает значительное количество воды и конденсата. Кроме того, в газе содержатся продукты коррозии металла и масло из уплотнений нагнетателей. Посторонние примеси постепенно накапливаются во внутренней полости газопровода, увеличивая его гидравлическое сопротивление. Состояние внутренней полости участка газопровода характеризуется величиной коэффициента гидравлической эффективности Е, представляющего собой отношение фактической производительности участка к его пропускной способности при тех же параметрах работы:

. (2.54)

. (2.54)

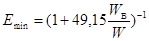

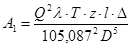

Чаще всего гидравлическая эффективность работы МГ определяется наличием жидкости в газе. При движении жидкости в потоке газа часть ее движется в виде пленки по стенкам труб. Толщина пристенного слоя зависит от содержания жидкости в газе и скорости движения газа в трубопроводе. Количество жидкости в пристенном слое не может превысить величину, определяемую соотношением этих факторов. Следовательно, каждому их сочетанию соответствует своя минимальная величина Е min:

, (2.55)

, (2.55)

где W B - объемное содержание жидкости в газе;

W - средняя скорость течения газа в участке, м/с.

Достигнув минимального значения, гидравлическая эффективность в дальнейшем меняется вслед за изменением производительности МГ и содержания жидкости в газе. Содержание жидкости при нормальной работе установок подготовки газа является величиной достаточно стабильной, и изменения Е происходят в основном за счет изменения производительности газопровода. При нарушении работы установок подготовки газа содержание жидкости меняется скачкообразно, что приводит к резкому снижению эффективности головных участков. Производительность газопровода меняется синусообразно в соответствии с сезонным изменением потребления газа, достигая максимума в холодный период и минимума в теплый.

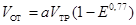

Объем отложений в трубопроводе можно ориентировочно определить, исходя из равномерного их распределения по длине участка:

, (2.56)

, (2.56)

где V OT - объем отложений в участке газопровода;

V TP - геометрический объем внутренней полости труб участка;

- постоянный для данного участка коэффициент,

- постоянный для данного участка коэффициент,  = 1,8-2,0.

= 1,8-2,0.

Уравнение (2.56) позволяет решить обратную задачу, определить эффективность участка при известном объеме отложений. Объем жидкости, накопившийся в участке, можно оценить по разности содержания воды в газе на входе и выходе участка.

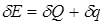

На практике значение Е определяется с использованием диспетчерских данных по работе МГ по формулам (2.54) и (2.25). Точность определения эффективности работы участка  по одному режиму будет определяться точностью измерения производительности

по одному режиму будет определяться точностью измерения производительности  и точностью определения пропускной способности

и точностью определения пропускной способности  участка:

участка:

. (2.57)

. (2.57)

В свою очередь, точность определения пропускной способности зависит от достоверности информации о длине и диаметре участка, свойствах транспортируемого газа, точности измерения давления и температуры и точности определения коэффициента гидравлического сопротивления. Принимая во внимание, что ошибка в определении длины и диаметра является систематической и может быть откорректирована по результатам расчетов,  можно представить следующим образом:

можно представить следующим образом:

, (2.58)

, (2.58)

где  - средняя точность измерения давления;

- средняя точность измерения давления;

- средняя точность измерения температуры;

- средняя точность измерения температуры;

- точность определения плотности газа;

- точность определения плотности газа;

- точность определения коэффициента гидравлического сопротивления участка.

- точность определения коэффициента гидравлического сопротивления участка.

Следовательно, обработка одного режима работы участка не позволит определить Е с точностью не менее 5%. Для получения результата с достаточной точностью, порядка (0,1-0,2)%, необходимо определять Е статистической обработкой серии из n режимов:

, (2.59)

, (2.59)

где  - требуемая точность определения Е.

- требуемая точность определения Е.

Если производить обработку выбранных подряд режимов из периода стабильной работы МГ в течение 2-3 суток, то нужную точность обеспечат 10-12 режимов.

2.6. Определение оптимальной периодичности очистки

Постепенное засорение газопровода приводит к снижению Е и снижению его пропускной способности. Если МГ работает с недогрузкой, то уменьшение Е сопровождается увеличением степени сжатия КС и, соответственно, возрастанием затрат энергии на транспорт газа. В этом случае все мероприятия, направленные на поддержание Е на более высоком уровне, приводят к снижению затрат на компримирование газа, следовательно, к снижению затрат топливного газа или электроэнергии. В условиях эксплуатации МГ основными мероприятиями по повышению Е являются периодическая очистка и продувка участков.

В общем случае убытки при продувке участка связаны с потерей газа. При многониточных газопроводах продувку осуществляют поочередным отключением отдельных ниток, что исключает безвозвратные потери газа, и в этом случае ущерб связан со снижением производительности МГ и увеличением затрат на компремирование газа. При работе газопровода с недогрузкой убытков от недопоставки газа может не быть.

В случае очистки газопровода дополнительные затраты связаны с приобретением очистных устройств, снижением производительности МГ, безвозвратными потерями газа при сбросе продуктов очистки и заработной платой дополнительного персонала.

Увеличение затрат на поддержание на высоком уровне эффективности работы газопровода приводит к росту прибыли от транспортной работы. Оптимальной величине гидравлической эффективности должна соответствовать максимальная прибыль от транспорта газа.

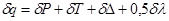

Для данного случая изменение прибыли от транспорта газа по МГ  можно представить следующим образом:

можно представить следующим образом:

, (2.60)

, (2.60)

где T - тариф на транспорт газа по данному газопроводу, руб/млн м3;

Q1 и Q 2 - годовая производительность МГ до и после проведения мероприятия, млн м3;

S M1 и S M2 - затраты, связанные с проведением данного мероприятия (очистка, продувка и т.п.), руб.

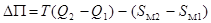

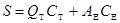

Если проводимое мероприятие не преследует цель повышения производительности МГ, то оптимальному варианту соответствует минимум затрат SM. При очистке участка они будут состоять из стоимости энергии на транспорт газа и стоимости очисток:

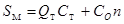

, (2.61)

, (2.61)

где Q T - годовой объем топливного газа, затраченный на транспорт газа, при n очисток участка в год;

C T - стоимость топливного газа;

C O - стоимость одной очистки.

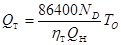

Потребляемое количество топливного газа зависит от мощности, затрачиваемой ГТУ на сжатие газа:

, (2.62)

, (2.62)

где T O - число рабочих дней МГ в году;

Q H - низшая теплотворная способность газа, кДж/м3;

- кпд двигателя.

- кпд двигателя.

Потребляемая мощность N D определяется из уравнений (2.11) и (2.15). Степень сжатия КС определяется из уравнения пропускной способности:

, (2.63)

, (2.63)

где  , (2.64)

, (2.64)

E С - среднее значение коэффициента эффективности участка за межочистной период.

В общем случае, после очистки участка Е снижается от начального значения Е0 экспоненциально до минимального значения и, достигнув его, остается относительно постоянной величиной. Так как это изменение происходит медленно, а при определении оптимальной периодичности не требуется высокой точности, то можно представить изменение эффективности линейной зависимостью, тогда

, (2.65)

, (2.65)

где E 1 и E 2 - эффективность работы участка в начале и в конце межочистного периода.

Значения E 1 и E 2 принимаются по результатам анализа работы МГ или согласно результатам расчетов по (2.56).

2.7. Определение оптимальной температуры

Основной причиной установки АВО на КС является необходимость обеспечения сохранности антикоррозионной изоляции и устойчивости трубопровода. С другой стороны, охлаждение приводит к снижению средней температуры газа в участке, что сопровождается снижением гидравлического сопротивления и, как следствие, повышением пропускной способности участка или при неизменной производительности снижением затрат энергии. Снижение средней температуры на 3-4 градуса приводит к повышению пропускной способности на 1%. Следовательно, охлаждение газа является достаточно эффективным способом повышения экономичности работы МГ.

Оптимизация температурного режима МГ может рассматриваться в двух аспектах:

- оборудование КС установками охлаждения газа;

- выбор оптимального числа работающих вентиляторов на установленных АВО.

Установка новых АВО приводит к повышению стоимости основных фондов КС. Доля АВО в стоимости станции составляет (3-4)%. В соответствии с (2.60) и (2.15), охлаждение газа приведет к снижению затрат мощности ГПА на его транспорт и, как следствие, к снижению стоимости энергии на перемещение газа по участку. В АВО газ охлаждается воздухом, подаваемым вентиляторами с приводом от электродвигателей, что увеличивает затраты электроэнергии на КС.

Увеличение суммарной стоимости затрат энергии на транспорт газа по участку однозначно свидетельствует о нецелесообразности оборудования КС аппаратами воздушного охлаждения.

При снижении затрат энергии целесообразность оборудования КС АВО оценивается сроком окупаемости дополнительных капиталовложений:

, (2.66)

, (2.66)

где K A - капитальные затраты на дооборудованние КС;

S 1 и S 2 - стоимость энергии до и после дооборудованния КС.

Для случая оборудования КС газотурбинными перекачивающими агрегатами энергозатраты представлены топливным газом и электроэнергией:

, (2.67)

, (2.67)

где A E - затраты электроэнергии на охлаждение газа, кВт час:

; (2.68)

; (2.68)

n B - количество работающих вентиляторов на всех АВО, при котором обеспечивается оптимальное значение температуры Т1;

N B - мощность, потребляемая одним электродвигателем, вращающим вентилятор, кВт;

T B - время работы вентиляторов, час.

Температура газа на выходе КС и средняя температура газа в участке определяются уравнениями (2.41) и (2.48).

Оптимальная температура газа на выходе КС и соответствующая ей схема работы АВО определяются минимумом затрат энергии (2.67).

2.8. Определение пропускной способности МГ

Пропускная способность газопровода - это максимальная производительность, ограниченная одним или несколькими из следующих показателей:

- давление на выходе КС равно рабочему давлению МГ;

- потребляемая мощность равна суммарной располагаемой мощности приводящих двигателей рабочих ГПА КС;

- ГПА работают с максимальной частотой вращения;

- включены оба вентилятора на всех АВО;

- температура на выходе КС равна минимальной температуре;

- температура на выходе КС равна максимальной температуре;

- приведенная производительность ЦН равна 1,1Qпmin;

- приведенная производительность равна Qmax;

- давление в конце МГ равно PK.

Ниже приводится возможный алгоритм расчета пропускной способности.

1) Собирается необходимая исходная информация:

- параметры технологической схемы МГ (количество ниток, длины участков, открытые перемычки, лупинги, резервные нитки, раскладка труб с различной толщиной стенок, подключения, отводы);

- наружный диаметр труб, характеристика материала труб и способа изготовления или установленные допустимые давления;

- давление и температура газа на входе в головную КС;

- плотность при стандартных условиях или относительная плотность, низшая теплотворная способность газа;

- расчетное значение температуры грунта и воздуха;

- расчетное значение эквивалентной шероховатости труб и коэффициента гидравлической эффективности участков;

- расчетное значение полного коэффициента теплопередачи для участков;

- расчетные значения потерь давления в обвязке КС и в АВО;

- тип, количество схема работы ГПА, АВО и ПУ;

- технические характеристики ГПА, АВО и ПУ;

- приведенная характеристика ЦН и расчетные номограммы АВО и ПУ.

2) Рассчитывается допустимое давление (если не установлено) для участков МГ и располагаемая мощность ГПА.

3) Рассчитываются эквивалентные диаметры или коэффициенты расходов участков.

4) С приведенной характеристики ЦН снимаются значения Qпmin, Qпmax, Qпmax1, Qпmax2 и соответствующие значения политропического кпд и удельной приведенной мощности.

5) По диаметру и длинам участков или на основании прикидочного расчета задаются производительностью МГ Q.

6) Задавшись давлением на выходе КС, равным допустимому, определяют требуемую степень сжатия КС и ЦН.

7) Приняв, что включены все рабочие ГПА и вентиляторы АВО, проверяют условие беспомпажной работы нагнетателей при номинальной частоте вращения рабочего колеса ЦН.

8) При работе в зоне помпажа:

а) снижают частоту вращения до выхода из помпажа и определяют степень сжатия нагнетателя;

б) отключают ГПА и определяют степень сжатия ЦН.

9) Анализируют полученный результат.

Возможны следующие варианты.

а) В обоих случаях степень сжатия выше требуемой.

Снижают частоту вращения в допустимых пределах, добиваясь требуемой степени сжатия. Определяют политропический кпд ЦН и потребляемую мощность двигателей.

Выбирают вариант, обеспечивающий требуемую степень сжатия при работе ГПА и ЦН в заданных пределах по мощности и частоте вращения и имеющий более высокий политропический кпд.

б) Полученная степень сжатия меньше требуемой.

Для случая с отключеннием ГПА повышают частоту вращения в допустимых пределах, добиваясь требуемой степени сжатия. Определяют политропический кпд и потребляемую мощность двигателей.

Принимают вариант с более высокой степенью сжатия при работе в допустимых пределах частоты вращения и потребляемой мощности.

в) Полученная степень сжатия при всех работающих ГПА больше, а при остановке ГПА меньше требуемой.

Снижая частоту вращения в первом случае и повышая во втором, добиваются требуемой степени сжатия. Определяют политропический кпд ЦН и потребляемую мощность двигателей.

Принимается вариант, обеспечивающий требуемую степень сжатия при работе в допустимых пределах частот вращения и потребляемой мощности и имеющий большее из всех значение политропического кпд или- при невозможности реализации требуемой степени сжатия- имеющий максимальную степень сжатия.

10) Определяется давление и температура газа на выходе ЦН.

Если температура получится выше допустимой, то определяется допустимая степень сжатия ЦН и расчет возвращается в пункт 8.

11) Определяется температура на выходе КС.

Задаются температурой газа на выходе КС T 11 и определяют массовый секундный расход газа через один АВО G. По величинам G и (T H- T A) определяется теплосъем с одного АВО Q 0. При выбранной схеме работы АВО определяется температура на выходе КС T 1. Если расхождение между T 1 и T 11 превысит установленную величину, то расчет повторяется при T 11= T 1. При получении результата с заданной точностью расчет температуры заканчивается.

12) Оценка полученного значения T 1.

При T 1 > T max определяется новое значение T H (2.41) и соответствующая ему степень сжатия ЦН. Расчет возвращается в пункт 8 и определяется требуемая частота вращения ротора нагнетателя.

Если Т 1 < Т 1min, производят отключение части вентиляторов. При невозможности повышения температуры до нужного значения отключением вентиляторов регулирование производится перепуском части газа по обводной линии. Количество перепускаемого газа может быть определено из уравнения теплового баланса

,

,

где  - расход газа в байпасной линии,

- расход газа в байпасной линии,

T 1 - температура газа после АВО при производительности (Q -  ).

).

Во всех случаях изменения Q через АВО или изменения температуры газа за ЦН следует уточнять теплосъем с АВО.

13) Определяется давление и температура в конце участка (на входе в следующую КС).

Производительность участка для газотурбинных КС уменьшают на величину топливного газа (2.62).

Задавшись давлением и температурой газа в конце участка, находят их средние значения. Среднее значение давления определяется из (2.31), а температуру ориентировочно можно получить из следующей зависимости:

Далее рассчитываются физические свойства и коэффициент сжимаемости газа при средних значениях давления и температуры. Находится расчетное значение коэффициента гидравлического сопротивления.

Из (2.25) и (2.45) определяют давление и температуру в конце участка, и по (2.48) – среднюю температуру газа. Если полученное значение P 2 или T C отличается от предположенного больше, чем это следует из принятой точности, то расчет участка повторяется с использованием полученных значений. Расчет участка заканчивается после получения конечного давления и температуры с принятой точностью.

14) Оценка полученных значений давления и температуры.

Если давление на входе следующей станции меньше давления на входе предыдущей и предыдущая КС работала с располагаемой мощностью или ГПА работают с максимальной частотой вращения, то принятая производительность, как правило, не может быть реализована. Производительность уменьшают и расчет возвращается в пункт 5.

При P2, намного превышающем ожидаемое значение, производительность увеличивают и расчет возвращается в пункт 5.

В случае T2 < 271K, или температуры грунта для многолетнемерзлых пород из (2.45) определяется значение T1min, и расчет возвращается в пункт 12.

При удовлетворительных значениях P2 и T2 их принимают как начальные для следующей КС, и начинается расчет следующего участка (пункт 5), если рассчитанный участок не конечный.

15) Проверка давления в конце МГ.

Для конечного участка полученное значение P2 не должно отличаться от заданного PK больше чем на величину, определяемую точностью расчета. Соблюдение этого условия подтверждает, что принятое значение Q является пропускной способностью МГ.

При P2 > PK на относительно небольшую величину возвращаются к расчету последнего участка. Снижая частоту вращения ГПА, уменьшают давление на выходе последней КС на величину меньшую, чем (PK - P1).

Если P2 < PK, возвращаются к расчету первой КС и повторяется расчет всего МГ при меньшей производительности.

2.9. Расчет МГ при заданной производительности

Расчет в основном производится аналогично определению пропускной способности МГ. Отличие заключается в необходимости обеспечения оптимальных режимов работы газопровода. Так как оптимизация производится при постоянной производительности, то оптимальным будет режим, обеспечивающий минимальные затраты энергии на транспорт заданного количества газа.

Основными условиями оптимальности режима будут максимально возможные давления на выходе КС, в пределах допустимого, и оптимальная температура газа в начале участка (раздел 2.6).

Расчеты производятся в соответствии с разделом 2.7.

2.10. Расчет МГ при остановке КС

Остановка КС приводит к снижению пропускной способности газопровода. Теоретически минимальную пропускную способность МГ имеет при остановке головной КС. В этом случае она снижается пропорционально степени сжатия станции:

,

,

где  - пропускная способность МГ после остановки головной КС.

- пропускная способность МГ после остановки головной КС.

При пониженной производительности повышается степень сжатия ЦН и, соответственно, КС и замедляется снижение давления в участке, что приводит к последовательному его повышению в МГ на участке до выхода из КС перед остановленной станцией. Следовательно, оно должно возрастать от станции к станции и на участке за остановленной КС, что возможно только при пониженном давлении на входе станции, следующей за остановленной. Видим, что на КС перед остановленной будет максимальное давление входа, следовательно, минимальна объемная производительность на входе ЦН и максимально давление на выходе. Таким образом, на этой станции существует максимальная опасность нарушения условия прочности МГ и возникновения помпажа в нагнетателях. На практике если при нормальной работе газопровод работал с рабочим давлением, то аналогичная ситуация возникнет уже на первых станциях.

Ориентировочно пропускная способность МГ будет лимитироваться пропускной способностью сдвоенного участка и может быть определена из (2.25) или (2.39) при рабочем давлении в начале участка и пониженном в конце.

Далее расчет производится в соответствии с разделом 2.7. Правильность принятой производительности подтверждается:

- повышением давления от станции к станции или его равенством рабочему давлению;

- достижением рабочего давления на выходе КС перед остановленной станцией и равенством заданному в конце МГ;

- полной загрузкой ГПА на станциях после остановленной.

2.11. Расчет МГ при сбросе (подкачке)

Появление сброса (ответвления, утечки) приводит к снижению производительности на участке после сброса (правый участок), что при неизменных затратах мощности на станциях вызывает нарушению баланса энергии в МГ, и для его восстановления - к повышению производительности на начальном участке (левый участок).

На левом участке повышение производительности приводит к снижению степени сжатия КС и ускорению падения давления в линейной части, результатом чего является снижение давления во всем участке, нарастающем от станции к станции до места сброса.

Понижение производительности правого участка вызывает повышение степени сжатия КС и замедление падения давления в линейной части и, соответственно, возрастание давления по мере удаления от места сброса. Таким образом, на участке сброса наблюдается смена характера изменения давления, от снижения к возрастанию.

Определение пропускной способности производится в соответствии с разделом 2.7. Ориентировочным значением производительности Q задаются в пределах

q < Q < (q + qc),

где q - пропускная способность МГ;

q c - величина сброса.

Признаком правильности выбора производительности служит снижение давления на левом участке и повышение на правом, равенство давления в конце МГ заданному и полное использование располагаемой мощности на КС левого участка. Возможные нарушения работы связаны с возможностью помпажа на КС правого участка и перегрузкой ГПА на КС левого участка.

При подкачке (подключении) имеет место обратная картина: производительность левого участка снижается, правого увеличивается, давление на левом участке возрастает, на правом снижается. Во всем трубопроводе давление возрастает, достигая максимума в пределах участка подкачки.

2.12. Определение числа КС и их расстановка

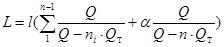

Расстояние между КС определяется из уравнения (2.25) при давлениях P 1 в начале участка и P 2 в конце. Для случая электроприводных ГПА все участки между собой равны. Конечный участок рассчитывается при давлениях P 1 и P K и получается в  раз длиннее:

раз длиннее:

. (2.69)

. (2.69)

В этом случае теоретическое число КС n 0 определится зависимостью

, (2.70)

, (2.70)

где L - длина МГ;

l и l K - длина промежуточного и конечного участка.

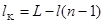

Так как газопровод рекомендуется сооружать без лупинга, дробное число КС обычно округляется в большую сторону. Утонченные длины участков определяются из выражений

, (2.71)

, (2.71)

, (2.72)

, (2.72)

где n - принятое число станций.

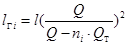

При оборудовании ГПА газовыми турбинами производительность газопровода уменьшается на величину топливного газа, что приводит к увеличению длин участков:

, (2.73)

, (2.73)

где  - длина i-го участка;

- длина i-го участка;

n i - номер КС, работающей на i-й участок.

В этом случае теоретическое число КС можно определить из равенства

. (2.74)

. (2.74)

Расстановка КС производится в соответствии с (2.68) и с учетом условий строительства и эксплуатации МГ.

3. РАСЧЕТ ПАРАМЕТРОВ РАБОТЫ МАГИСТРАЛЬНЫХ

НЕФТЕПРОВОДОВ

При расчете магистральных нефтепроводов (МН), в отличие от расчета МГ, возможно определение полных потерь давления (напора) сразу во всем нефтепроводе, независимо от числа и расположения нефтеперекачивающих станций (НПС). Такая возможность в сочетании с постоянством плотности нефти значительно упрощает расчеты. Между давлением и напором в любой точке нефтепровода существует относительно постоянное соотношение

P = H  g, (3.1)

g, (3.1)

где P - давление в данной точке МН, Па;

H - напор в данной точке МН, м;

- плотность нефти при температуре в месте измерения давления, кг/м3;

- плотность нефти при температуре в месте измерения давления, кг/м3;

g - ускорение свободного падения, м/с2.

С учетом этого при расчетах нефтепроводов обычно определяют величину напора.

3.1. Физические свойства нефти

При расчете МН возникает необходимость определения плотности, вязкости и удельной теплоемкости нефти при расчетной температуре. При эксплуатации МН в качестве расчетной принимается средняя температура нефти в участке.

Дата добавления: 2015-08-10; просмотров: 133 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Рецензенты: В. А. Иванов, д. т. н., профессор кафедры СиРНГО | | | Для определения плотности нефти широко используется зависимость |