Техніка для навантаження паків та рулонів

Для механізації навантажувальних робіт понад 20 фірм пропонують широку гаму навантажувачів вантажопідйомністю від 500 кг (Shaffer 214) до 3100 кг (Stohe, F51). Навантажувачі начіпні на трактори з потужністю двигуна від 40 до 140 к.с, напівпричіпні з автономним двигуном. Провідними на Європейському ринку є фірми «Schaifer», «Griesser», «Stoll», «New Holland» та інші [3].

Механізм підйому напівпричіп них навантажувачів забезпечує повертання стріли на 360° і підняття вантажів на висоту до 4 м.

Практично всі фронтальні навантажувачі виконані за однаковою кінематичною схемою, мають пристрої для напівавтоматичного навішування на трактор, чим скорочують затрати часу на навішування до 10 хв.

За замовленням споживачів навантажувачі комплектуються грейферними ковшами (типу крокодил), ковшами для сипких вантажів місткістю 0,35; 0,5; 0,8 і 1,0 м3, вилами для навантаження пак та рулонів сіна чи соломи.

| |

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Усі навантажувачі укомплектовано гідроциліндрами підняття й керування положенням робочих органів та додатковими гідроциліндрами для керування робочими органами (притискні рамки вила, грейферні захвати тощо). Усі циліндри підключаються до гідросистеми трактора і керуються важелями розподільника. Багато фірм для зручності керування забезпечують навантажувачі дільниками потоків з електричним керуванням, яке забезпечує можливість роботи двох гідроциліндрів знімачівв від однієї секції гідророзподільника трактора.

Широко застосовуються автономні розподільники для керування гідросистемою навантажувача. Як правило, це електрогідравлічні розподільники з одним важелем. Включення необхідних гідро циліндрів здійснюється переведенням важеля вліво, вправо, вперед чи назад. Кнопка на рукоятці важеля дає змогу суміщувати дві операції, наприклад підняття вантажу і нахил або повернення робочого органа. Для з’єднання гідросистеми навантажувача з трактором використовуються швидкороз’ємні муфти, які розташовані в зручному місці на єдиній колодці.

Навантажувачі-маніпулятори, встановлені на задню начіпну систему трактора, на дишло причепа, використовують в агрегаті з машинами, які вносять добрива, універсальними причепами та лісовозами. Широка гама навантажувачів виключає затрати важкої ручної праці, підвищує продуктивність праці.

Технічні характеристики навантажувачів окремих фірм наведено у табл. 5 [3].

Для підбирання і завантаження паків і рулонів у транспортні засоби в Україні застосовують фронтальні навантажувачі загального призначення, які не повною мірою пристосовані для виконання цієї операції. За кордоном використовують зручні в експлуатації, маневрові навантажувачі.

Отже, для широкого впровадження прогресивних технологій заготівлі пресованого сіна в Україні слід налагодити власне виробництво високопродуктивних та багатофункціональних граблів, прес-підбирачів для формування великогабаритних тюків, машин для обмотування в поліетиленову плівку, навантажувачів тюків і рулонів, візків-підбирачів та іншої сучасної техніки.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Таблиця 5. Основні технічні характеристики навантажувачів.

| Навантажувачі монтовані

| | Параметри

| GRIESSER

| | HK-4000

| AB-4018

| HK-4500

| HK-5000

| | Максимальний радіус, м

|

|

| 4,5

|

| | Максимальна висота, м

|

|

|

| 5,5

| | Максимальна глибина, м

| 2,1

| 2,1

| 2,5

| ,0

| | Загальна ширина, min-max, м

| 1,98-2,3

| 1,15-3,5

| 2,15-2,4

| 2,12-2,4

| | Радіус захвату, м

| -

| -

| 0,5

| 0,7

| | Кут повороту, град

|

|

|

|

| | Підйомна маса, кг

|

|

|

|

| | Потужність електродвигуна, кВт

|

|

|

|

| | Маса без робочого органу

|

|

|

|

| | Навантажувачі напівпричепні

| | Параметри

| GRIESSER

| |

|

|

|

| | Максимальний радіус навантаження, м

|

| 5,6

|

| 6,6

| | Максимальна висота навантаження з ковшем, м

|

| 6,6

|

| 7,6

| | Максимальна висота навантаження з крюком, м

| 4,5

| 5,1

| 5,55

|

| | Максимальна робоча глибина, м

| 1,85

| 2,2

| 2,6

| 3,0

| | Максимальна робоча глибина з ковшем, м

| 2,85

| 3,2

| 3,6

| 4,0

| | Радіус повороту, м

| 0,7

| 0,7

| 0,8

|

| | Кут повороту, град

|

|

|

|

| | Потужність електродвигуна, кВт

| 5,5

| 7,5

| 7,5

|

| | Максимальний підйом вантажу, кг

|

|

|

|

| | Маса з баластом, кг

|

|

|

|

| | Навантажувачі телескопічні

| | Параметри

| SHAFFER

| | 450T

| 550T

| 870 T

| 870 TO

| | Потужність двигуна, кВт/к.с.

| 31/42

| 32/50

| 56/75

| 81/110

| | Маса, кг

|

|

|

|

| | Об’єм ковша, м3

| 0,7

| 0,8

| 1,2

| 1,2

| | Підйомна маса, кг

|

|

|

|

| | Висота навантаження, м

| 3,8

| 4,3

| 4,9

| 4,9

| | Продуктивність гідронасоса, л/в..

|

|

|

|

| | Швидкість, км/год

| 0-20

| 0-20

| 0-20

| 0-20

| | Гідро тиск, Мпа

|

|

|

|

| | Навантажувачі фронтальні автономні

| | Параметри

| SHAFFER

| |

|

|

|

| | Потужність двигуна, кВт/к.с.

| 10/14

| 14,6/20

| 14/24

| 17/24

| | Маса, кг

|

|

|

|

| | Об’єм ковша, м3

| 0,37

| 0,43

| 0,43

| 0,43

| | Підйомна маса, кг

|

|

|

|

| | Висота навантаження, м

| 1,79

| 1,84

| 1,84

| 1,84

| | Продуктивність гідронасоса, л/в..

|

|

|

|

| | Швидкість, км/год

| 0-10

| 0-13

| 0-13

|

| | Гідро тиск, Мпа

|

|

|

|

|

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

1.2. Класифікація та огляд конструкцій вітчизняних граблів

Тракторні граблі можуть бути причіпними, напівначіпними та начіпними.

За характером утворення валків їх поділяють на поперечні і бокові. Залежно від конструкції робочих органів граблі бувають зубові поперечні, роторні та колісно-пальцьові.

Зубові поперечні граблі згрібають сіно у валки, які розміщені впоперек до напрямку руху агрегату, а роторні та колісно-пальцьові — у поздовжні валки.

Для згрібання трави чи сіна у поперечні валки використовують причіпні поперечні ГП-1-14 і ГП-Ф-16 та напівначіпні ГП-Ф-10 і ГПП-6 граблі. На невеликих ділянках можна працювати їх середньою секцією [2].

Граблі ГП-1-14 складаються з трьох шарнірно з’єднаних секцій – середньої, шириною захвату 5,8 м, і двох крайніх – шириною захвату по 4,1 м. Загальна ширина захвату грабель – 14 м. Завдяки шарнірному з’єднанню секцій граблі добре копіюють нерівності поверхні поля. Для роботи на малих ділянках використовують тільки середню секцію, що спирається на два колеса 4 (рис. 3) з пневматичними шинами. Крайні секції спираються на самоустановні колеса 9. До рами середньої секції прикріплена сниця 7 із причіпним пристроєм 8 [1].

Основним робочим органом є грабельний апарат 2. На кожній секції грабель шарнірно закріплено по два бруси з кутникової сталі. Зуби 10 зігнуті за логарифмічною спіраллю і жорстко утримуються на брусах зуботримачами. На поперечних трубах кожної секції встановлені очисні прутки 11, з’єднані між собою поперечними прутками.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Рис. 3. Поперечні граблі ГП-1-14:

1 – рама; 2 – грабельний апарат; 3 – механізм піднімання грабельного апарату; 4 – опорне колесо; 5 – автомат піднімання; 6 – важіль вмикання автомата;

7 – сниця; 8 – причіп; 9 – самоустановлюване колесо; 10 – зуб;

11 – очисний пруток.

Піднімають грабельний апарат при викиданні валка, а також переводять граблі в транспортне положення двома автоматами, що приводяться в дію від коліс середньої секції. Автомати піднімання (чарунково-дискового типу) за будовою подібні до автоматів зернових сівалок. Замок автомата забезпечує піднімання грабельного апарата і його опускання після викидання валка. При цьому ролик запірного важеля потрапляє в те саме заглиблення на диску автомата, тобто піднімання й опускання грабельного апарата здійснюється за один оберт ходового колеса.

При викиданні валка тракторист-машиніст максимально відхиляє важіль включення та відпускає його. При цьому нижнє плече важеля входить у зачеплення з верхнім плечем запірного важеля автомата. Ролик останнього утримується в піднятому положенні, і автомат включається. Грабельний апарат піднімається, звільняючи валок. Потім апарат починає опускатись. Під дією пружини ролик запірного важеля заходить у заглиблення на диску автомата та виключає останній. Грабельний апарат у цей час опуститься і перебуватиме в такому положенні до наступного включення автомата.

Рис. 3. Поперечні граблі ГП-1-14:

1 – рама; 2 – грабельний апарат; 3 – механізм піднімання грабельного апарату; 4 – опорне колесо; 5 – автомат піднімання; 6 – важіль вмикання автомата;

7 – сниця; 8 – причіп; 9 – самоустановлюване колесо; 10 – зуб;

11 – очисний пруток.

Піднімають грабельний апарат при викиданні валка, а також переводять граблі в транспортне положення двома автоматами, що приводяться в дію від коліс середньої секції. Автомати піднімання (чарунково-дискового типу) за будовою подібні до автоматів зернових сівалок. Замок автомата забезпечує піднімання грабельного апарата і його опускання після викидання валка. При цьому ролик запірного важеля потрапляє в те саме заглиблення на диску автомата, тобто піднімання й опускання грабельного апарата здійснюється за один оберт ходового колеса.

При викиданні валка тракторист-машиніст максимально відхиляє важіль включення та відпускає його. При цьому нижнє плече важеля входить у зачеплення з верхнім плечем запірного важеля автомата. Ролик останнього утримується в піднятому положенні, і автомат включається. Грабельний апарат піднімається, звільняючи валок. Потім апарат починає опускатись. Під дією пружини ролик запірного важеля заходить у заглиблення на диску автомата та виключає останній. Грабельний апарат у цей час опуститься і перебуватиме в такому положенні до наступного включення автомата.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Під час роботи зуби ковзають по поверхні поля, збираючи сіно з прокосу. При цьому шар сіна, що відокремлюється від стерні, піднімається по дугоподібно зігнутих зубах і поступово ущільнюється. На певній висоті шар сіна починає скручуватись у валок, і коли той досягне певних розмірів, тракторист включає автомат. Ширина валка сіна – 1,2 м. Зазор між зубами грабельного апарата і поверхнею поля встановлюють не більше 10 мм. Регулюють зміною товщини шатунів.

Для переведення грабель у транспортне положення крайні секції повертають навколо передніх шарнірів рами і прикріплюють до сниці. Агрегатують граблі з тракторами класу 0,9.

Робоча швидкість – до 9 км/год. Продуктивність – до 12,6 га/год.

Для згрібання сіна у поздовжні валки використовують причіпні граблі—колісно-пальцьові валкоутворювачі ГВК-6 та граблі — ротаційні зворушувачі-розпушувачі ГВР-6 або ГУР-4,2. їх застосовують також для ворушіння трави чи сіна у покосах, перевертання валків, утворених поперечними граблями [2].

Граблі-валкоутворювачі колісно-пальцьові ГВК-6А і ГВК-бГ призначені для згрібання сіна природних та сіяних трав з покосів у валки, ворушіння пров’яленої трави в покосах та перевертання валків. Агрегатують із тракторами класу 0,9 і 1,4 [1].

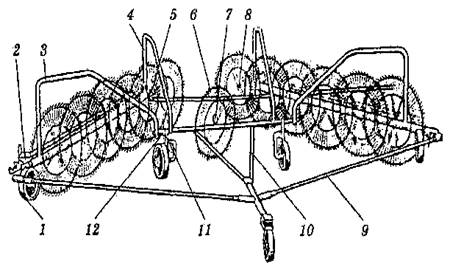

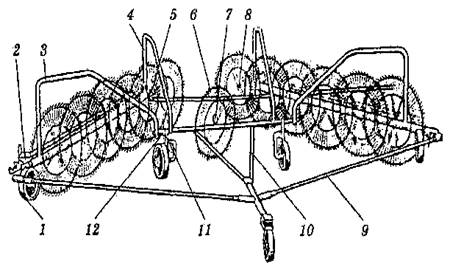

Колісно-пальцьові граблі ГВК-6 (рис. 4) складаються з двох однакових за будовою секцій, з’єднаних між собою зчіпкою 10. Секції можуть працювати роздільно. На кожній секції встановлено по шість пальцьових коліс 5 та два колеса 6 на зчіпці. Секція складається з рами 2, опорної труби 12, переднього 3 і заднього 4 брусів, механізму піднімання робочих коліс та трьох опорних пневматичних коліс 1. Робоче пальцьове колесо обладнано маточиною, ободом та пружинними пальцями, які з одного боку прикріплені до маточини, а з іншого — проходять крізь отвори обода і зігнуті проти напрямку руху. Робочі колеса набувають обертання внаслідок зчеплення пальців з ґрунтом [1].

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Рис. 4. Колісно-пальцеві граблі ГВК-6

1-опорне пневматичне колесо; 2-рама секції; 3-пердній брус; 4-задній брус; 5-бокове робоче пальцьове колесо; 6- центральне робоче пальцьове колесо; 7-кронштейн; 8-вісь робочого колеса; 9-бокова розсувна розтяжка; 10-зчіпка; 11-висувна труба; 12-опорна труба.

Для згрібання сіна у валки раму кожної секції розмішують під кутом 45...50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок 1,6...1,7 м завширшки, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна.

Під час ворушіння покосів чи сіна передні кінці секцій граблів зводять, а задні, навпаки, розводять. Для обертання валків використовують тільки одну секцію у такому самому положенні, як і для утворення валків.

Ширину валків (0,8...1,2 м) регулюють зміщенням секцій за допомогою розсувних бокових розтяжок 9.

Тиск робочих коліс 5 на ґрунт регулюють гвинтовим механізмом піднімання коліс.

Рис. 4. Колісно-пальцеві граблі ГВК-6

1-опорне пневматичне колесо; 2-рама секції; 3-пердній брус; 4-задній брус; 5-бокове робоче пальцьове колесо; 6- центральне робоче пальцьове колесо; 7-кронштейн; 8-вісь робочого колеса; 9-бокова розсувна розтяжка; 10-зчіпка; 11-висувна труба; 12-опорна труба.

Для згрібання сіна у валки раму кожної секції розмішують під кутом 45...50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок 1,6...1,7 м завширшки, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна.

Під час ворушіння покосів чи сіна передні кінці секцій граблів зводять, а задні, навпаки, розводять. Для обертання валків використовують тільки одну секцію у такому самому положенні, як і для утворення валків.

Ширину валків (0,8...1,2 м) регулюють зміщенням секцій за допомогою розсувних бокових розтяжок 9.

Тиск робочих коліс 5 на ґрунт регулюють гвинтовим механізмом піднімання коліс.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С 2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

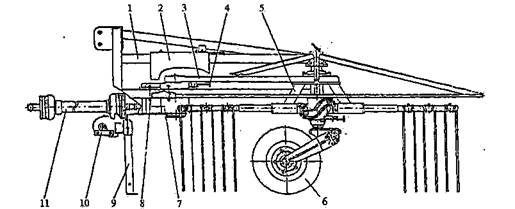

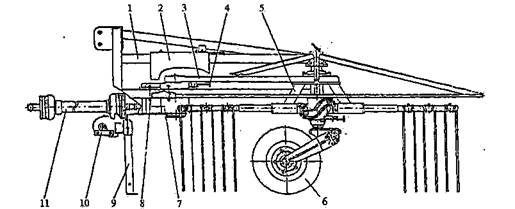

Граблі ГВК-6А складаються з лівої (рис. 6) і правої секцій, рами 4 причіпного пристрою з двома центральними робочими пальцьовими колесами 5.

Кожна секція може працювати окремо і складається з рами 14, опорної труби 11, переднього 12 і заднього 10 брусів, трьох опорних коліс 2 із пневматичними шинами, шести пальцьових коліс 3 із пружинами 7, механізму підйому з трубою 13 і рукояткою 8.

Рис. 6. Граблі колісно-пальцьові ГВК-6А:

а – схема встановлення двох секцій грабель; б – схема встановлення правої секції для згрібання сіна і перевертання валків; в і г – робочий процес пальцьового колеса;

1 — ліва секція; 2 — опорне колесо; З — робочі пальцьові колеса;

4 — рама причіпного пристрою; 5 – центральні робочі пальцьові колеса;

6 – права секція; 7 – пружина робочого колеса;

8 — рукоятка механізму підйому; 9 сінознімач; 10 — задній брус;

11 – опорна труба; 12 – передній брус;

13 – труба механізму підйому робочих коліс; 14 – рама грабель;

15 – пальці; 16 – обод; 17 – спиця; 18 – втулка

Рис. 6. Граблі колісно-пальцьові ГВК-6А:

а – схема встановлення двох секцій грабель; б – схема встановлення правої секції для згрібання сіна і перевертання валків; в і г – робочий процес пальцьового колеса;

1 — ліва секція; 2 — опорне колесо; З — робочі пальцьові колеса;

4 — рама причіпного пристрою; 5 – центральні робочі пальцьові колеса;

6 – права секція; 7 – пружина робочого колеса;

8 — рукоятка механізму підйому; 9 сінознімач; 10 — задній брус;

11 – опорна труба; 12 – передній брус;

13 – труба механізму підйому робочих коліс; 14 – рама грабель;

15 – пальці; 16 – обод; 17 – спиця; 18 – втулка

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Пальцьові колеса 3 обертаються завдяки зчепленню зі стернею. Кожне з них посаджене на дві капронові втулки та зігнуту вісь. На осі приварений кронштейн з отворами для кріплення пружин і сінознімачів, а також обмежувач вертикального ходу пальцьового колеса. Пальцьові колеса 5 мають таку ж будову. Над ними для очищення від сіна встановлені прогумовані планки – чистики. Рукоятка 8 механізму переведення коліс з робочого положення в транспортне з’єднана з гвинтом труби, встановленої в стояках вздовж основного бруса рами. Гайка гвинта жорстко зв’язана з рамою. На трубі гвинта хомутиками кріплять пружини робочих коліс.

При обертанні рукоятки пружини діють на осі коліс, піднімаючи або опускаючи їх. Пересуванням хомутиків пружин на трубі механізму підйому регулюють тиск робочих коліс на ґрунт. Для переднього колеса він повинен становити 0,3 Мпа, а для наступних зростати з інтервалом через 0,1 Мпа. До осей опорних коліс приварені планки фіксаторів, які штирями з’єднані із секторами стояків рами і опорного бруса. Фіксація опорних коліс надає стійкості напрямку руху грабель.

Зчіпний пристрій грабель призначений для з’єднання секцій між собою. Він складається зі зварної рами, двох бокових розсувних розтяжок і двох висувних труб. Бокові розтяжки використовують як з’єднувальні ланки під час роботи трактора з однією секцією. На поперечній трубі рами зчіпного пристрою встановлені два центральних робочих колеса, призначені для ворушіння покосу між секціями.

При використанні грабель для згрібання сіна у валки секції з’єднують зчіпним пристроєм так, щоб вони утворили кут, направлений розхилом вперед (рис. 3,а, г), а пальцьові колеса розмістились під кутом а, найчастіше 45° до напрямку руху агрегату. Тоді пальці коліс, обертаючись, будуть переміщувати сіно в напрямку осі симетрії агрегату і утворювати валок шириною 80-90 см. Якщо останні пальцьові колеса не пропускають валок, секції слід розвести розсувними трубами та розтяжками зчіпного пристрою. Найбільша ширина валка може бути до 1,7 м.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Перевертати валки можна тільки однією секцією – правою чи лівою, залежно від вибраного напрямку перевертання і напрямку вітру.

Для переїздів на далекі відстані секції грабель транспортують цугом; зчіпний пристрій та середні пальцьові колеса закріплюють на рамах секцій. Ширина захвату -6 м. Робоча швидкість – до 9 км/год. Продуктивність при згрібанні сіна – до 5,4 км/год.

Для згрібання трав чи сіна, обертання та розкидання валків сіна застосовують також ротаційні граблі [1].

Граблі роторні ГВР-6Б і ГУР-4,2призначені для згрібання пров’ялених або свіжоскошених сіяних трав, а також високоврожайних трав природних сінокосів з покосу у валки, ворушіння трав у покосах, обертання і розкидання валків [2].

Граблі ворушилка-розпушувач ГВР 6Б складаються з лівого та правого роторів 6 (рис. 7) з граблинами 5, змонтованих на рамі двоколісних опорних візків, поперечини 3, сниці 1 і валкоформуючих щитків 2 і 4. На спиці змонтований циліндричний редуктор для привода роторів від ВВП трактора.

Рис. 7. Граблі роторні ГВР-6Б і схеми технологічних операцій:

а – згрібання із покосів у валок; б – розкидання валка, ворушіння сіна;

в — обертання валка; г — здвоювання валка;

д — згрібання у валок ротором; є – обертання валка одним ротором;

1 – сниця; 2 і 4 – валкоформуючі щитки; 3 – поперечина; 5 – граблина;

6 – ротор; 7 – пальці

Рис. 7. Граблі роторні ГВР-6Б і схеми технологічних операцій:

а – згрібання із покосів у валок; б – розкидання валка, ворушіння сіна;

в — обертання валка; г — здвоювання валка;

д — згрібання у валок ротором; є – обертання валка одним ротором;

1 – сниця; 2 і 4 – валкоформуючі щитки; 3 – поперечина; 5 – граблина;

6 – ротор; 7 – пальці

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Ротор складається з корпуса, конічної зубчастої передачі (редуктора), напрямних профільованих доріжок і граблин 5, що мають пружинні пальці 7.

Під час роботи ротори обертаються в горизонтальній площині назустріч один одному. Граблини 5 обертаються разом із ротором 1 одночасно копіювальним механізмом повертаються навколо своєї осі. Тому пальці граблин у зонах А і Б опускаються на поверхню поля і згрібають траву до центра, а в зонах В і Г піднімаються вгору і виходять із валка. Щитки 2 і 4 запобігають розкиданню і втратам сіна. Ширина захвату грабель – 6 м, робоча швидкість – до 12 км/год., продуктивність при згрібанні – до 7 га/год [2].

Граблі універсальні роторні ГУР-4,2начіпні. Вони складаються з рами 1 (рис. 7), правого і лівого роторів 5 з граблинами, редуктора 7, двох опорних коліс 6, начіпного пристрою, механізму привода роторів.

Рис. 7. Граблі універсальні роторні ГУР-4,2:

1 — рама; 2 — захисний кожух; З — клинопасова передача;

4 — регулювальний гвинт; 5 – ротор; 6 – опорне колесо з механізмом регулювання; 7 – редуктор; 8 – кріплення редуктора до рами; 9 – опора;

10 – вісь підвіски; 11 – карданний вал.

Ротор складається з корпуса, граблин і вертикальної труби, яка фланцем кріпиться до рами. В нижній частині ротора встановлений шків і напрямна доріжка для роликів граблин.

Рис. 7. Граблі універсальні роторні ГУР-4,2:

1 — рама; 2 — захисний кожух; З — клинопасова передача;

4 — регулювальний гвинт; 5 – ротор; 6 – опорне колесо з механізмом регулювання; 7 – редуктор; 8 – кріплення редуктора до рами; 9 – опора;

10 – вісь підвіски; 11 – карданний вал.

Ротор складається з корпуса, граблин і вертикальної труби, яка фланцем кріпиться до рами. В нижній частині ротора встановлений шків і напрямна доріжка для роликів граблин.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Крутний момент від ВВП трактора класу 1,4 передається карданним валом до редуктора, а далі клинопасовою передачею до роторів, які обертаються назустріч один одному. Частота обертання роторів при згрібанні сіна -70 об/хв., а при ворушінні – 134 об/хв., регулюють важелем редуктора.

Мінімальну відстань (30 мм) між пальцями граблин і ґрунтом регулюють поворотом фланців вилок опорних коліс. Момент повороту граблин регулюють зміною положення напрямних доріжок. Ширина захвату – 4,2 м. Робоча швидкість – до 9 км/год. Продуктивність – 2,5 га/год.

1.3. Ротаційні граблі. Їх модифікації та особливості конструкцій

Порівняно з зубовими, поперечними та колісно-пальцевими граблями, ротаційні граблі мають більш надійну конструкцію та кращі показники продуктивності.

На Україні серійно виготовляють ротаційні граблі ГУР-4,2 та ГВР-6Б. Конструкція цих граблів має схожу будову, однакове розміщення та кількість основних робочих вузлів: два ротори (правий та лівий), які спираються на два опорні колеса, привід роторів відбувається через редуктор від валу відбору потужності двигуна.

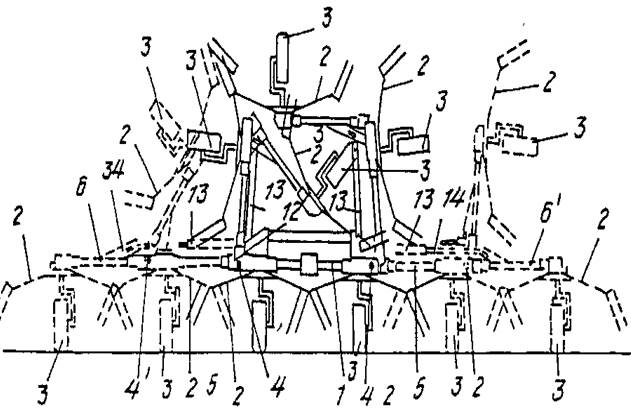

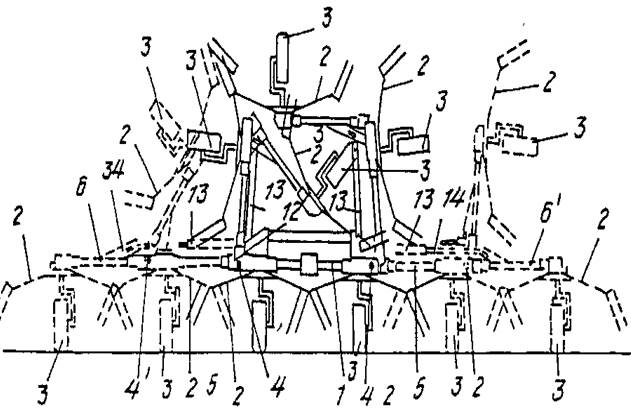

Поряд з цими аналогіями існує декілька запатентованих винаходів радикально нових моделей ротаційних граблів. Наприклад ротаційна машина, яка має шість робочих органів, з яких два жорстко розміщені на рамі, а кожні із двох пар інших встановлені на консолі (для полегшення транспортування), яка може обертатися навколо осі, розміщеній у напрямку руху машини (рис. 8). Пунктирними лініями показане робоче положення, а суцільними транспортне.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Рис. 8. Шести роторні граблі

1-рама; 2-ротор; 3-ходові колеса; 4, 4/-шарнірна вісь; 5-внутрішня консоль; 6, 6/-зовнішня консоль;12-вісь обертання; 13-гідравлічні підйомні циліндри; 14-шток поршня; 34-нерухомо з’єднані пластини.

Існує також інший патент, який відрізняється від звичних для нашого ока роторних граблів ГУР-4,2 та ГВР-6 тим, що ротори зміщені один відносно іншого у напрямку руху агрегату та кожний ротор опирається на два колеса (рис.9).

Рис. 8. Шести роторні граблі

1-рама; 2-ротор; 3-ходові колеса; 4, 4/-шарнірна вісь; 5-внутрішня консоль; 6, 6/-зовнішня консоль;12-вісь обертання; 13-гідравлічні підйомні циліндри; 14-шток поршня; 34-нерухомо з’єднані пластини.

Існує також інший патент, який відрізняється від звичних для нашого ока роторних граблів ГУР-4,2 та ГВР-6 тим, що ротори зміщені один відносно іншого у напрямку руху агрегату та кожний ротор опирається на два колеса (рис.9).

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Рис. 9. Роторні граблі з двома зміщеними роторами

2- тримач вісі; 3-горизонтальна вісь; 4-тримачі коліс; 5, 6-відповідне ліве та праве колесо; 7-опорні розпори; 8-шарнірний болт; 9-консоль; 10-ротор; 11-опорні колеса; 12-ротор; 13-трьохколісний ходовий механізм; 14-підйомні гідроциліндри.

Рис. 9. Роторні граблі з двома зміщеними роторами

2- тримач вісі; 3-горизонтальна вісь; 4-тримачі коліс; 5, 6-відповідне ліве та праве колесо; 7-опорні розпори; 8-шарнірний болт; 9-консоль; 10-ротор; 11-опорні колеса; 12-ротор; 13-трьохколісний ходовий механізм; 14-підйомні гідроциліндри.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

| Розділ 2. Основні передумови вдосконалення ротаційних граблів ГУР-4,2

2.1. Основні технічні та технологічні регулювання граблів

Основними регулюваннями універсальних ротаційних граблів є:

· зміна частити обертання роторів;

· момент піднімання та опускання граблин

· зміна відстані між кінцями пальців граблин та поверхнею поля.

Крутний момент від ВВП трактора класу 1,4 передається карданним валом до редуктора граблів, а далі за допомогою клинопасової передачі до роторів, які обертаються назустріч один одному. Частота обертання роторів при згрібанні сіна – 70 об/хв, а при ворушінні – 134 об/хв, регулюють важелем редуктора.

Завдяки зміні моменту піднімання та опускання граблин універсальні роторні граблі ГУР-4,2 можуть працювати як на згрібання так і на розкидання. Момент повороту граблин регулюють зміною положення напрямних доріжок.

Відстань між пальцями граблин і ґрунтом регулюють поворотом фланців вилок опорних коліс. Мінімальна відстань складає 30 мм.

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

|

|

|

|

|

|

|

| Зм.

| Лист

| № документа

| Підпис

| Дата

|

| Розробив

| Кірган

|

|

| Розділ 2. Основні передумови вдосконалення ротаційних граблів ГУР-4,2

| Літера

| Маса

| Масштаб

|

| Перевірив

| Дьомін

|

|

|

| У

|

|

|

|

|

|

|

|

| Аркуш 34

| Аркушів 55

|

| Н.контр.

| Волянський

|

|

|

| ПМ-112

|

| Затв.

|

|

|

|

| Затвердив

|

|

|

|

2.2. Обґрунтування удосконалення основних технологічних регулювань граблів

Коли погодні умови не благо приємні для висихання сіна, для уникнення його пліснявіння потрібне своєчасне та якісне ворушіння та перевертання валків.

Провівши регулювання граблів за допомогою повертання фланців вилок опорних коліс роторних граблів ГУР-4,2 ми переконались, що процес піднімання-опускання граблів не може бути виконаний механізатором без зайвої допомоги.

Для регулювання висоти граблів потрібно гідросистемою трактора підняти граблі, потім викрутити по два гвинти з обох секторів отворів механізму регулювання висоти і з дуже великим зусиллям провертати колесо з вилкою навколо сектора з отворами.

Велике зусилля повороту затискної вилки навколо сектора з отворами зумовлене недосконалістю виготовлення механізму регулювання висоти граблин універсальних роторних граблів ГУР-4,2. Конструкція цього механізму виготовлена таким чином, що сектор з отворами затискається вилкою кронштейна. У деяких випадках його неможливо провернути навіть двом механізаторам без використання спеціалізованого обладнання

Як показала практика складність процесу регулювання висоти граблин універсальних роторних граблів ГУР-4,1 змушують механізаторів часто уникати цього важливого технологічного регулювання, що призводить до порушення технології згрібання сіна та до відчутного зниження якості проведення сінозаготовчих робіт вцілому.

Тому проаналізувавши конструкцію регулювання висоти роторних граблів ГУР-4,2 ми пропонуємо незначну переробку існуючого механізму та встановлення поряд з цим гвинтового механізму регулювання висоти. Переробка існуючого механізму полягає у наступному (Аркуш 3):

· подовжені вилки на 120 мм, сектора з отворами на 130 мм та граблин на 250 мм;

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

· виконання посадки вилки та сектора з отворами з зазором 1-2 мм;

· замість розміщення дублюючих отворів по колу робимо вертикальні отвори;

· на затискній вилці робимо паз для пересування направляючого гвинта.

Таким чином регулювання висоти граблин універсальних роторних граблів ГУР-4,2 може проводитися однією людиною-механізатором. Це також значно покращить заходи з охорони праці у процесі наладки висоти граблин.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Розділ 3. Розрахунок основних конструктивних параметрів

3.1. Обґрунтування основних конструктивних параметрів гвинтового механізму регулювання висоти

Гвинтовий механізм регулювання висоти граблів ГУР-4,2 встановлюється на існуючий поворотний механізм граблів (з незначною його переробкою) і складається з (рис. 10):

1, 1/-опорні кронштейнів;

2, 2/- гайки;

3-гвинт.

Рис. 10. Схематичне зображення механізму регулювання висоти граблів для найнижчого положення граблин

Рис. 10. Схематичне зображення механізму регулювання висоти граблів для найнижчого положення граблин

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

|

|

|

|

|

|

|

| Зм.

| Лист

| № документа

| Підпис

| Дата

|

| Розробив

| Кірган

|

|

| Розділ 3. Розрахунок основних конструктивних параметрів

| Літера

| Маса

| Масштаб

|

| Перевірив

| Дьомін

|

|

|

| У

|

|

|

|

|

|

|

|

| Аркуш 37

| Аркушів 55

|

| Н.контр.

| Волянський

|

|

|

| ПМ-112

|

| Затв.

|

|

|

|

Для зменшення крутного моменту та навантаження, які діють на опорні кронштейни та на гвинт потрібно відстань а – відстань між кронштейнами у нижньому положенні граблів та відстань в – довжина опорних кронштейнів, зробити якомога меншими.

Тому з конструктивних міркування, для можливості обертати гвинт та для того, щоб зберегти основну конструкцію граблів приймаємо, відстань а = 560 мм, але різьбу нарізаємо на довжині 530 мм, в = 210 мм, а в1 = 220 мм. Приймаємо гвинт М30, та з сортаменту обираємо кронштейни з кутового профілю №5. Перевіряємо на міцність прийнятий гвинт та кронштейни.

3.2. Розрахунок на міцність деталей удосконаленого механізму регулювання висоти

Механізм регулювання висоти універсальних роторних граблів ГУР-4,2 розраховуємо у верхній точці підйому при відсутності направляючого та допоміжних болтів. Так як гвинт 3 (рис. 10) у цьому положенні має найбільшу довжину крутні моменти будуть виникати найбільші.

Побудуємо епюри крутних моментів та поперечних сил які діють на окремі частини механізму регулювання висоти.

На верхній кронштейн 1 (рис. 10) діє вага граблів G, яка дорівнює 420 кг. Ця вага діє на дві опори, тому на один піднімальний механізм діятиме сила ваги G1 = 210 кг .

У результаті дії цієї сили виникає крутний момент М1 = - G1·x1. Цей момент буде максимальним у т. В, яка найбільше віддалена від осі обертання ротора граблів.

МВ = - G1·в

Поперечна сила діє на всю довжину кронштейну однаково і дорівнює:

Q = G1.

Епюра крутних моментів та поперечних сил, які діють на верхній кронштейн зображена на рис. 11.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Рис. 11. Епюра крутних моментів та поперечних сил, які діють на верхній кронштейн механізму регулювання висоти граблин

Крутний момент МВ передається на гвинт механізму регулювання.

Цей момент М1 буде рівний по всій довжині гвинта

Поперечні сили на гвинт не діють (рис. 12).

Рис. 11. Епюра крутних моментів та поперечних сил, які діють на верхній кронштейн механізму регулювання висоти граблин

Крутний момент МВ передається на гвинт механізму регулювання.

Цей момент М1 буде рівний по всій довжині гвинта

Поперечні сили на гвинт не діють (рис. 12).

Рис. 12. Епюра крутного моменту, який діє на гвинт механізму регулювання висоти граблин.

Рис. 12. Епюра крутного моменту, який діє на гвинт механізму регулювання висоти граблин.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Крутний момент і поперечні сили, які діють на нижній кронштейн будуть аналогічні моменту та силі, які діють на гвинт механізму регулювання (рис. 13).

Рис. 13. Епюра крутних моментів та поперечних сил, які діють на нижній кронштейн механізму регулювання висоти граблин

Таким чином ми бачимо, що найбільш навантаженим є точка В (рис. 11) верхнього кронштейну, гвинт (рис. 12) та нижній кронштейн (рис. 13), тому розрахунок ведемо по крутному моменту цих ділянок механізму.

Крутний момент у т. В верхнього кронштейну та по всій довжині нижнього буде дорівнювати:

МВ = М2 = G1·в = 210 кг.с·0,21 м = 44,1 кг.с·м = 432,2 Н·м.

Крутний момент, який діє на гвинт дорівнює також 432,2 Н·м.

З умови міцності на згин:

dmax=Mmax/Wy£[d] знаходимо Wy, який є геометричною характеристикою перерізу

[d]=200 мПа =200 · 106 Па =200 · 106 Н/м2;

Мmax=432,2 Н·м;

Wy=432,2 / 200 · 106 = 2,16 · 10-6 м3 =2,16 см3;

З одержаних даних бачимо, що обраний гвинт М30 та кутник №5 підходять для використання у вдосконаленому механізмі.

Рис. 13. Епюра крутних моментів та поперечних сил, які діють на нижній кронштейн механізму регулювання висоти граблин

Таким чином ми бачимо, що найбільш навантаженим є точка В (рис. 11) верхнього кронштейну, гвинт (рис. 12) та нижній кронштейн (рис. 13), тому розрахунок ведемо по крутному моменту цих ділянок механізму.

Крутний момент у т. В верхнього кронштейну та по всій довжині нижнього буде дорівнювати:

МВ = М2 = G1·в = 210 кг.с·0,21 м = 44,1 кг.с·м = 432,2 Н·м.

Крутний момент, який діє на гвинт дорівнює також 432,2 Н·м.

З умови міцності на згин:

dmax=Mmax/Wy£[d] знаходимо Wy, який є геометричною характеристикою перерізу

[d]=200 мПа =200 · 106 Па =200 · 106 Н/м2;

Мmax=432,2 Н·м;

Wy=432,2 / 200 · 106 = 2,16 · 10-6 м3 =2,16 см3;

З одержаних даних бачимо, що обраний гвинт М30 та кутник №5 підходять для використання у вдосконаленому механізмі.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

| Розділ 4. Охорона праці під час експлуатації та обслуговування ротаційних граблів ГУР-4,2

Охорона праці – це система правових, соціально-економічних, організаційно-технічних, санітарно-гігієнічних і лікувально-профілактичних заходів та засобів спрямованих на збереження здоров’я і працездатності людини в процесі праці.

Згідно Конституції України кожен громадянин має право на безпечні і здорові умови праці (розділ 2,стаття 43).

Законодавство про охорону праці складається із Закону „Про охорону праці”, Кодексу законів про працю України та інших нормативних актів.

Конституційне право громадян нашої держави на охорону їх життя і здоров’я у процесі трудової діяльності відображено у Законі України „Про охорону праці”, прийнятому Верховною Радою України 1992 році.

Дія закону „Про охорону праці” поширюється на всі підприємства, установи і організації незалежно від форми власності та видів їх діяльності, на усіх громадян, які працюють, а також залучені до праці на цих підприємствах.

Закон закріпив гарантії прав громадян України на охорону праці, порядок організації охорони праці на виробництві, визначив основні положення щодо видів стимулювання роботи з охорони праці, дії державних, міжгалузевих та галузевих нормативних актів про охорону праці, затвердив структуру і порядок функціонування державного управління охороною праці, державний нагляд і громадський контроль за охороною праці, а також відповідальність працівників за порушення законодавства про охорону праці.

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

|

|

|

|

|

|

|

| Зм.

| Лист

| № документа

| Підпис

| Дата

|

| Розробив

| Кірган

|

|

| Розділ 4. Охорона праці під час експлуатації та обслуговування ротаційних граблів ГУР-4,2

| Літера

| Маса

| Масштаб

|

| Перевірив

| Дьомін

|

|

|

| У

|

|

|

|

|

|

|

|

| Аркуш4 1

| Аркушів 55

|

| Н.контр.

| Волянський

|

|

|

| ПМ-112

|

| Затв.

|

|

|

|

Створення таких умов праці на виробництві, які б гарантували повну безпеку життєдіяльності працюючих, при яких максимальна продуктивність праці відповідала б найменшим затратам енергії організму людини, а організм людини не зазнавав би шкідливої дії різних виробничих факторів, вимагає знань багатьох галузей науки і техніки.

Керівництво роботою по охороні праці здійснює інженер з охорони праці. Навчання по охороні праці і інструктаж з техніки безпеки організовують і проводять головні спеціалісти перед початком сільськогосподарських робіт. На цих заняттях освоюються нові засоби по охороні праці, а також плануються подальші заходи по покращенню організаційно-технічних умов праці робітників.

При виконанні польових робіт з використанням універсальних роторних граблів ГУР-4,2 (ворушіння, перекидання та протрушування валків і згрібання сіна), а також під час технічного обслуговування та регулювань граблів потрібно дотримуватись наступних правил техніки безпеки:

· виконуючи сільськогосподарські роботи з використанням граблів треба бути впевненим, що біля роторів граблів відсутні люди та сторонні предмети (інструмент, допоміжне обладнання, тощо);

· заміна паса у механізмі редуктора граблів виконується при розчепленні граблів з трактором та при жорстко закріплених колесах сільськогосподарської машини;

· регулювання кута розкидання сіна здійснюється тільки при вимкненому двигуні трактора;

· регулювання висоти згрібання валка здійснюється при піддомкраченому роторі граблів та при вимкненому двигуні трактора;

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

З використанням удосконаленої конструкції механізму регулювання висоти граблів останнє регулювання буде проводитися з меншим ризиком до травматизму. Знижається ризик Завдяки використанню гвинтового механізму не буде потрібно прикладати великих зусиль тиснувши на колесо, не буде навантажуватись гідравліка піднімання граблів і зникає можливість опускання (падіння) техніки на механізатора чи інший обслуговуючий персонал.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Розділ 5. Розрахунок економічної ефективності удосконалених універсальних роторних граблів ГУР-4,2

Для доведення доцільності удосконалення механізму регулювання висоти граблин ротаційних граблів ГУР-4,2 розрахуємо річний економічний ефект даного вдосконалення. Для цього необхідним буде розрахунок наступних параметрів:

· Річний об’єм робіт, га.

· Коефіцієнт використання змінного часу.

· Теоретична годинна продуктивність, га/год.

· Фактична годинна продуктивність, га/год.

· Змінна продуктивність, га/зміну.

· Прямі експлуатаційні затрати МТА, грн./га.

Розрахунок проведемо для МТА: МТЗ-82 + ГУР-4,2. Результати розрахунків заносимо у таблицю 6.

1. Визначаємо коефіцієнт використання змінного часу:

,

де τз - коефіцієнт використання змінного часу;

Тр - тривалість роботи, год;

Тзм - тривалість зміни, год;

Тпр - тривалість простою, год; ,

де τз - коефіцієнт використання змінного часу;

Тр - тривалість роботи, год;

Тзм - тривалість зміни, год;

Тпр - тривалість простою, год;

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132 ПЗ

|

|

|

|

|

|

|

| Зм.

| Лист

| № документа

| Підпис

| Дата

|

| Розробив

| Кірган

|

|

| Розділ 5. Розрахунок економічної ефективності удосконалених універсальних роторних граблів ГУР-4,2

| Літера

| Маса

| Масштаб

|

| Перевірив

| Дьомін

|

|

|

| У

|

|

|

|

|

|

|

|

| Аркуш 44

| Аркушів 55

|

| Н.контр.

| Волянський

|

|

|

| ПМ-112

|

| Затв.

|

|

|

|

Тпр = Трег + Тфіз + Троз,

де Трег - час витрачений на регулювання, год;

Тфіз - час, який витрачається на фізіологічні потреби, год;

Троз - час на розвороти, год.

Враховуючи, що регулювання висоти граблів здійснюється середньому два рази на зміну, визначаємо коефіцієнт використання змінного часу для базової та вдосконаленої моделі універсальних роторних граблів ГУР-4,2.

Базова модель.

Тпр.баз = (48 + 30 + 10)/60 = 1,5 год.

Тр.баз = 8 + 1,5 = 6,5 год.

Вдосконалена модель.

Тпр.вдоск = (8 + 30 + 10)/60 = 0,8 год.

Тр.вдоск = 8 + 0,8 = 7,2 год.

Вдосконалена модель.

Тпр.вдоск = (8 + 30 + 10)/60 = 0,8 год.

Тр.вдоск = 8 + 0,8 = 7,2 год.

Визначаємо теоретичну годинну продуктивність за формулою:

Wт = 0,1·Вк·Uт,

де Wт- теоретична годинна продуктивність, га/год;

Вк- конструктивна ширина захвату, м;

Uт- теоретична швидкість руху, км/год.

Wт = 0,1·4,2·8 = 3,36 га/год.

Визначаємо фактичну годинну продуктивність окремо для базової та вдосконаленої моделі граблів за формулою:

Wф = 0,1·Вк·Uт·τзм.

Wф.баз = 0,1·4,2·8·0,81 = 2,722 га/год.

Wф.вдоск = 0,1·4,2·8·0,9 = 3,024 га/год.

Визначаємо змінну продуктивність:

Wзм = Wф·Тзм.

Визначаємо теоретичну годинну продуктивність за формулою:

Wт = 0,1·Вк·Uт,

де Wт- теоретична годинна продуктивність, га/год;

Вк- конструктивна ширина захвату, м;

Uт- теоретична швидкість руху, км/год.

Wт = 0,1·4,2·8 = 3,36 га/год.

Визначаємо фактичну годинну продуктивність окремо для базової та вдосконаленої моделі граблів за формулою:

Wф = 0,1·Вк·Uт·τзм.

Wф.баз = 0,1·4,2·8·0,81 = 2,722 га/год.

Wф.вдоск = 0,1·4,2·8·0,9 = 3,024 га/год.

Визначаємо змінну продуктивність:

Wзм = Wф·Тзм.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Wзм.баз = 2,722·8 = 21,8 га/зміну.

Wзм.вдоск = 3,024·8 = 24,2 га/зміну.

Визначаємо прямі експлуатаційні затрати трактора МТЗ-82, роторних граблів ГУР-4,2 та МТА вцілому.

Прямі експлуатаційні затрати – це грошові затрати, зумовлені безпосереднім виконанням роботи (без накладних і загальногосподарських витрат).

СМТА = Стр+Сс.г.маш,

де СМТА- прямі експлуатаційні затрати МТА, грн./га;

Стр- прямі експлуатаційні затрати трактора, грн./га;

Сс.г.маш- прямі експлуатаційні затрати сільськогосподарської машини, грн./га.

Стр = Сто.тр+Са.тр;

Сс.г.маш = Сто.маш+Са.маш,

де Сто.тр- затрати на ТО трактора, грн/га;

Са.тр- амортизаційні затрати трактора, грн/га;

Сто.с.г.маш- затрати на ТО сільськогосподарської машини, грн/га;

Са.с.г.маш- амортизаційні затрати сільськогосподарської машини, грн/га.

; ;

,

де Б - балансова вартість машини, грн;

Рі - річна норма відрахувань на ремонт, %;

Wф - фактична годинна продуктивність, га/год;

ТН - нормативне річне навантаження, год;

а - річна норма відрахувань на амортизацію, %.

Нормативне річне навантаження універсальних роторних граблів ГУР-4,2 складає в середньому 200 год, можемо визначити річний об’єм робіт:

Sр = ТН·Wф. ,

де Б - балансова вартість машини, грн;

Рі - річна норма відрахувань на ремонт, %;

Wф - фактична годинна продуктивність, га/год;

ТН - нормативне річне навантаження, год;

а - річна норма відрахувань на амортизацію, %.

Нормативне річне навантаження універсальних роторних граблів ГУР-4,2 складає в середньому 200 год, можемо визначити річний об’єм робіт:

Sр = ТН·Wф.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

Sр.баз = 200·2,722 = 544,4 га.

Sр.вдоск = 200·3,024 = 604,8 га.

Розраховуємо затрати на ТО та амортизаційні затрати як базової, так і вдосконаленої машини.

Базова модель.

Вдосконалена модель.

Вдосконалена модель.

Розраховуємо прямі експлуатаційні затрати трактора та сільськогосподарської машини як базової, так і вдосконаленої:

Базова модель.

Стр.баз = 1,29+2,43 = 3,71 грн/га.

Сс.г.маш.баз = 0,85+1,58 = 2,43 грн/га.

Вдосконалена модель.

Стр.вдоск = 1,16+2,18 = 3,34 грн/га.

Сс.г.маш.вдоск = 0,76+1,42 = 2,18 грн/га.

Нарешті розрахуємо прямі експлуатаційні затрати МТА:

СМТА.БАЗ = 3,71+2,43 = 6,14 грн/га.

Розраховуємо прямі експлуатаційні затрати трактора та сільськогосподарської машини як базової, так і вдосконаленої:

Базова модель.

Стр.баз = 1,29+2,43 = 3,71 грн/га.

Сс.г.маш.баз = 0,85+1,58 = 2,43 грн/га.

Вдосконалена модель.

Стр.вдоск = 1,16+2,18 = 3,34 грн/га.

Сс.г.маш.вдоск = 0,76+1,42 = 2,18 грн/га.

Нарешті розрахуємо прямі експлуатаційні затрати МТА:

СМТА.БАЗ = 3,71+2,43 = 6,14 грн/га.

|

|

|

|

|

|

|

| 02.01.05.-ДП.437-С2013.15.03.132ПЗ

| Лист

|

|

|

|

|

|

|

|

|

|

| Зм.

| Лист

| № докум.

| Підпис

| Дата

|

|

СМТА.ВДОСК = 3,34+2,18 = 5,52 грн/га.

Знаходимо річний економічний ефект вдосконалених граблів ГУР-4,2, приведений на 544,4 га сінозгрібальних робіт:

Е = (6,14– 5,52)·544,4 = 337,53 грн.

Одержане значення свідчить про доцільність вдосконалення механізму регулювання універсальних роторних граблів ГУР-4,2. До того ж завдяки зростанню коефіцієнта використання змінного часу збільшується продуктивність вдосконалених граблів, а разом з нею і річний об’єм виконаних робіт.

Таблиця 6. Економічна ефективність вдосконалених роторних граблів ГУР-4,2

| ПОКАЗНИКИ

| Базова модель

| Вдосконалена модель

| | Річний об’єм робіт, га.

| 544,4

| 604,8

| | Коефіцієнт використання змінного часу.

| 0,81

| 0,9

| | Теоретична годинна продуктивність, га/год.

| 3,36

| 3,36

| | Фактична годинна продуктивність, га/год.

| 2,722

| 3,024

| | Змінна продуктивність, га/зміну.

| 21,8

| 24,2

| | Прямі експлуатаційні затрати МТА, грн./га.

| 6,14

| 5,52

| | Річний економічний ефект приведений на 544,4 га сінозгрібальних робіт, грн

| -

| 337,53

|

Дата добавления: 2015-08-10; просмотров: 172 | Нарушение авторских прав

mybiblioteka.su - 2015-2025 год. (0.009 сек.)

|

Рис. 3. Поперечні граблі ГП-1-14:

1 – рама; 2 – грабельний апарат; 3 – механізм піднімання грабельного апарату; 4 – опорне колесо; 5 – автомат піднімання; 6 – важіль вмикання автомата;

7 – сниця; 8 – причіп; 9 – самоустановлюване колесо; 10 – зуб;

11 – очисний пруток.

Піднімають грабельний апарат при викиданні валка, а також переводять граблі в транспортне положення двома автоматами, що приводяться в дію від коліс середньої секції. Автомати піднімання (чарунково-дискового типу) за будовою подібні до автоматів зернових сівалок. Замок автомата забезпечує піднімання грабельного апарата і його опускання після викидання валка. При цьому ролик запірного важеля потрапляє в те саме заглиблення на диску автомата, тобто піднімання й опускання грабельного апарата здійснюється за один оберт ходового колеса.

При викиданні валка тракторист-машиніст максимально відхиляє важіль включення та відпускає його. При цьому нижнє плече важеля входить у зачеплення з верхнім плечем запірного важеля автомата. Ролик останнього утримується в піднятому положенні, і автомат включається. Грабельний апарат піднімається, звільняючи валок. Потім апарат починає опускатись. Під дією пружини ролик запірного важеля заходить у заглиблення на диску автомата та виключає останній. Грабельний апарат у цей час опуститься і перебуватиме в такому положенні до наступного включення автомата.

Рис. 3. Поперечні граблі ГП-1-14:

1 – рама; 2 – грабельний апарат; 3 – механізм піднімання грабельного апарату; 4 – опорне колесо; 5 – автомат піднімання; 6 – важіль вмикання автомата;

7 – сниця; 8 – причіп; 9 – самоустановлюване колесо; 10 – зуб;

11 – очисний пруток.

Піднімають грабельний апарат при викиданні валка, а також переводять граблі в транспортне положення двома автоматами, що приводяться в дію від коліс середньої секції. Автомати піднімання (чарунково-дискового типу) за будовою подібні до автоматів зернових сівалок. Замок автомата забезпечує піднімання грабельного апарата і його опускання після викидання валка. При цьому ролик запірного важеля потрапляє в те саме заглиблення на диску автомата, тобто піднімання й опускання грабельного апарата здійснюється за один оберт ходового колеса.

При викиданні валка тракторист-машиніст максимально відхиляє важіль включення та відпускає його. При цьому нижнє плече важеля входить у зачеплення з верхнім плечем запірного важеля автомата. Ролик останнього утримується в піднятому положенні, і автомат включається. Грабельний апарат піднімається, звільняючи валок. Потім апарат починає опускатись. Під дією пружини ролик запірного важеля заходить у заглиблення на диску автомата та виключає останній. Грабельний апарат у цей час опуститься і перебуватиме в такому положенні до наступного включення автомата.

Рис. 4. Колісно-пальцеві граблі ГВК-6

1-опорне пневматичне колесо; 2-рама секції; 3-пердній брус; 4-задній брус; 5-бокове робоче пальцьове колесо; 6- центральне робоче пальцьове колесо; 7-кронштейн; 8-вісь робочого колеса; 9-бокова розсувна розтяжка; 10-зчіпка; 11-висувна труба; 12-опорна труба.

Для згрібання сіна у валки раму кожної секції розмішують під кутом 45...50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок 1,6...1,7 м завширшки, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна.

Під час ворушіння покосів чи сіна передні кінці секцій граблів зводять, а задні, навпаки, розводять. Для обертання валків використовують тільки одну секцію у такому самому положенні, як і для утворення валків.

Ширину валків (0,8...1,2 м) регулюють зміщенням секцій за допомогою розсувних бокових розтяжок 9.

Тиск робочих коліс 5 на ґрунт регулюють гвинтовим механізмом піднімання коліс.

Рис. 4. Колісно-пальцеві граблі ГВК-6

1-опорне пневматичне колесо; 2-рама секції; 3-пердній брус; 4-задній брус; 5-бокове робоче пальцьове колесо; 6- центральне робоче пальцьове колесо; 7-кронштейн; 8-вісь робочого колеса; 9-бокова розсувна розтяжка; 10-зчіпка; 11-висувна труба; 12-опорна труба.

Для згрібання сіна у валки раму кожної секції розмішують під кутом 45...50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок 1,6...1,7 м завширшки, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна.

Під час ворушіння покосів чи сіна передні кінці секцій граблів зводять, а задні, навпаки, розводять. Для обертання валків використовують тільки одну секцію у такому самому положенні, як і для утворення валків.

Ширину валків (0,8...1,2 м) регулюють зміщенням секцій за допомогою розсувних бокових розтяжок 9.

Тиск робочих коліс 5 на ґрунт регулюють гвинтовим механізмом піднімання коліс.

Рис. 6. Граблі колісно-пальцьові ГВК-6А:

а – схема встановлення двох секцій грабель; б – схема встановлення правої секції для згрібання сіна і перевертання валків; в і г – робочий процес пальцьового колеса;

1 — ліва секція; 2 — опорне колесо; З — робочі пальцьові колеса;

4 — рама причіпного пристрою; 5 – центральні робочі пальцьові колеса;

6 – права секція; 7 – пружина робочого колеса;

8 — рукоятка механізму підйому; 9 сінознімач; 10 — задній брус;

11 – опорна труба; 12 – передній брус;

13 – труба механізму підйому робочих коліс; 14 – рама грабель;

15 – пальці; 16 – обод; 17 – спиця; 18 – втулка

Рис. 6. Граблі колісно-пальцьові ГВК-6А:

а – схема встановлення двох секцій грабель; б – схема встановлення правої секції для згрібання сіна і перевертання валків; в і г – робочий процес пальцьового колеса;

1 — ліва секція; 2 — опорне колесо; З — робочі пальцьові колеса;

4 — рама причіпного пристрою; 5 – центральні робочі пальцьові колеса;

6 – права секція; 7 – пружина робочого колеса;

8 — рукоятка механізму підйому; 9 сінознімач; 10 — задній брус;

11 – опорна труба; 12 – передній брус;

13 – труба механізму підйому робочих коліс; 14 – рама грабель;

15 – пальці; 16 – обод; 17 – спиця; 18 – втулка

Рис. 7. Граблі роторні ГВР-6Б і схеми технологічних операцій:

а – згрібання із покосів у валок; б – розкидання валка, ворушіння сіна;

в — обертання валка; г — здвоювання валка;

д — згрібання у валок ротором; є – обертання валка одним ротором;

1 – сниця; 2 і 4 – валкоформуючі щитки; 3 – поперечина; 5 – граблина;

6 – ротор; 7 – пальці

Рис. 7. Граблі роторні ГВР-6Б і схеми технологічних операцій:

а – згрібання із покосів у валок; б – розкидання валка, ворушіння сіна;

в — обертання валка; г — здвоювання валка;

д — згрібання у валок ротором; є – обертання валка одним ротором;

1 – сниця; 2 і 4 – валкоформуючі щитки; 3 – поперечина; 5 – граблина;

6 – ротор; 7 – пальці

Рис. 7. Граблі універсальні роторні ГУР-4,2:

1 — рама; 2 — захисний кожух; З — клинопасова передача;

4 — регулювальний гвинт; 5 – ротор; 6 – опорне колесо з механізмом регулювання; 7 – редуктор; 8 – кріплення редуктора до рами; 9 – опора;

10 – вісь підвіски; 11 – карданний вал.

Ротор складається з корпуса, граблин і вертикальної труби, яка фланцем кріпиться до рами. В нижній частині ротора встановлений шків і напрямна доріжка для роликів граблин.

Рис. 7. Граблі універсальні роторні ГУР-4,2:

1 — рама; 2 — захисний кожух; З — клинопасова передача;

4 — регулювальний гвинт; 5 – ротор; 6 – опорне колесо з механізмом регулювання; 7 – редуктор; 8 – кріплення редуктора до рами; 9 – опора;

10 – вісь підвіски; 11 – карданний вал.

Ротор складається з корпуса, граблин і вертикальної труби, яка фланцем кріпиться до рами. В нижній частині ротора встановлений шків і напрямна доріжка для роликів граблин.

Рис. 8. Шести роторні граблі

1-рама; 2-ротор; 3-ходові колеса; 4, 4/-шарнірна вісь; 5-внутрішня консоль; 6, 6/-зовнішня консоль;12-вісь обертання; 13-гідравлічні підйомні циліндри; 14-шток поршня; 34-нерухомо з’єднані пластини.

Існує також інший патент, який відрізняється від звичних для нашого ока роторних граблів ГУР-4,2 та ГВР-6 тим, що ротори зміщені один відносно іншого у напрямку руху агрегату та кожний ротор опирається на два колеса (рис.9).

Рис. 8. Шести роторні граблі

1-рама; 2-ротор; 3-ходові колеса; 4, 4/-шарнірна вісь; 5-внутрішня консоль; 6, 6/-зовнішня консоль;12-вісь обертання; 13-гідравлічні підйомні циліндри; 14-шток поршня; 34-нерухомо з’єднані пластини.

Існує також інший патент, який відрізняється від звичних для нашого ока роторних граблів ГУР-4,2 та ГВР-6 тим, що ротори зміщені один відносно іншого у напрямку руху агрегату та кожний ротор опирається на два колеса (рис.9).

Рис. 9. Роторні граблі з двома зміщеними роторами

2- тримач вісі; 3-горизонтальна вісь; 4-тримачі коліс; 5, 6-відповідне ліве та праве колесо; 7-опорні розпори; 8-шарнірний болт; 9-консоль; 10-ротор; 11-опорні колеса; 12-ротор; 13-трьохколісний ходовий механізм; 14-підйомні гідроциліндри.

Рис. 9. Роторні граблі з двома зміщеними роторами

2- тримач вісі; 3-горизонтальна вісь; 4-тримачі коліс; 5, 6-відповідне ліве та праве колесо; 7-опорні розпори; 8-шарнірний болт; 9-консоль; 10-ротор; 11-опорні колеса; 12-ротор; 13-трьохколісний ходовий механізм; 14-підйомні гідроциліндри.

Рис. 10. Схематичне зображення механізму регулювання висоти граблів для найнижчого положення граблин

Рис. 10. Схематичне зображення механізму регулювання висоти граблів для найнижчого положення граблин

Рис. 11. Епюра крутних моментів та поперечних сил, які діють на верхній кронштейн механізму регулювання висоти граблин

Крутний момент МВ передається на гвинт механізму регулювання.

Цей момент М1 буде рівний по всій довжині гвинта

Поперечні сили на гвинт не діють (рис. 12).

Рис. 11. Епюра крутних моментів та поперечних сил, які діють на верхній кронштейн механізму регулювання висоти граблин

Крутний момент МВ передається на гвинт механізму регулювання.

Цей момент М1 буде рівний по всій довжині гвинта

Поперечні сили на гвинт не діють (рис. 12).

Рис. 12. Епюра крутного моменту, який діє на гвинт механізму регулювання висоти граблин.

Рис. 12. Епюра крутного моменту, який діє на гвинт механізму регулювання висоти граблин.

Рис. 13. Епюра крутних моментів та поперечних сил, які діють на нижній кронштейн механізму регулювання висоти граблин

Таким чином ми бачимо, що найбільш навантаженим є точка В (рис. 11) верхнього кронштейну, гвинт (рис. 12) та нижній кронштейн (рис. 13), тому розрахунок ведемо по крутному моменту цих ділянок механізму.

Крутний момент у т. В верхнього кронштейну та по всій довжині нижнього буде дорівнювати:

МВ = М2 = G1·в = 210 кг.с·0,21 м = 44,1 кг.с·м = 432,2 Н·м.

Крутний момент, який діє на гвинт дорівнює також 432,2 Н·м.

З умови міцності на згин:

dmax=Mmax/Wy£[d] знаходимо Wy, який є геометричною характеристикою перерізу

[d]=200 мПа =200 · 106 Па =200 · 106 Н/м2;

Мmax=432,2 Н·м;

Wy=432,2 / 200 · 106 = 2,16 · 10-6 м3 =2,16 см3;

З одержаних даних бачимо, що обраний гвинт М30 та кутник №5 підходять для використання у вдосконаленому механізмі.

Рис. 13. Епюра крутних моментів та поперечних сил, які діють на нижній кронштейн механізму регулювання висоти граблин

Таким чином ми бачимо, що найбільш навантаженим є точка В (рис. 11) верхнього кронштейну, гвинт (рис. 12) та нижній кронштейн (рис. 13), тому розрахунок ведемо по крутному моменту цих ділянок механізму.

Крутний момент у т. В верхнього кронштейну та по всій довжині нижнього буде дорівнювати:

МВ = М2 = G1·в = 210 кг.с·0,21 м = 44,1 кг.с·м = 432,2 Н·м.

Крутний момент, який діє на гвинт дорівнює також 432,2 Н·м.

З умови міцності на згин:

dmax=Mmax/Wy£[d] знаходимо Wy, який є геометричною характеристикою перерізу

[d]=200 мПа =200 · 106 Па =200 · 106 Н/м2;

Мmax=432,2 Н·м;

Wy=432,2 / 200 · 106 = 2,16 · 10-6 м3 =2,16 см3;

З одержаних даних бачимо, що обраний гвинт М30 та кутник №5 підходять для використання у вдосконаленому механізмі.

,

де τз - коефіцієнт використання змінного часу;

Тр - тривалість роботи, год;

Тзм - тривалість зміни, год;

Тпр - тривалість простою, год;

,

де τз - коефіцієнт використання змінного часу;

Тр - тривалість роботи, год;

Тзм - тривалість зміни, год;

Тпр - тривалість простою, год;

Вдосконалена модель.

Тпр.вдоск = (8 + 30 + 10)/60 = 0,8 год.

Тр.вдоск = 8 + 0,8 = 7,2 год.

Вдосконалена модель.

Тпр.вдоск = (8 + 30 + 10)/60 = 0,8 год.

Тр.вдоск = 8 + 0,8 = 7,2 год.

Визначаємо теоретичну годинну продуктивність за формулою:

Wт = 0,1·Вк·Uт,

де Wт- теоретична годинна продуктивність, га/год;

Вк- конструктивна ширина захвату, м;

Uт- теоретична швидкість руху, км/год.

Wт = 0,1·4,2·8 = 3,36 га/год.

Визначаємо фактичну годинну продуктивність окремо для базової та вдосконаленої моделі граблів за формулою:

Wф = 0,1·Вк·Uт·τзм.

Wф.баз = 0,1·4,2·8·0,81 = 2,722 га/год.

Wф.вдоск = 0,1·4,2·8·0,9 = 3,024 га/год.

Визначаємо змінну продуктивність:

Wзм = Wф·Тзм.

Визначаємо теоретичну годинну продуктивність за формулою:

Wт = 0,1·Вк·Uт,

де Wт- теоретична годинна продуктивність, га/год;

Вк- конструктивна ширина захвату, м;

Uт- теоретична швидкість руху, км/год.

Wт = 0,1·4,2·8 = 3,36 га/год.

Визначаємо фактичну годинну продуктивність окремо для базової та вдосконаленої моделі граблів за формулою:

Wф = 0,1·Вк·Uт·τзм.

Wф.баз = 0,1·4,2·8·0,81 = 2,722 га/год.

Wф.вдоск = 0,1·4,2·8·0,9 = 3,024 га/год.

Визначаємо змінну продуктивність:

Wзм = Wф·Тзм.

;

;

,

де Б - балансова вартість машини, грн;

Рі - річна норма відрахувань на ремонт, %;

Wф - фактична годинна продуктивність, га/год;

ТН - нормативне річне навантаження, год;

а - річна норма відрахувань на амортизацію, %.

Нормативне річне навантаження універсальних роторних граблів ГУР-4,2 складає в середньому 200 год, можемо визначити річний об’єм робіт:

Sр = ТН·Wф.

,

де Б - балансова вартість машини, грн;

Рі - річна норма відрахувань на ремонт, %;

Wф - фактична годинна продуктивність, га/год;

ТН - нормативне річне навантаження, год;

а - річна норма відрахувань на амортизацію, %.

Нормативне річне навантаження універсальних роторних граблів ГУР-4,2 складає в середньому 200 год, можемо визначити річний об’єм робіт:

Sр = ТН·Wф.

Вдосконалена модель.

Вдосконалена модель.

Розраховуємо прямі експлуатаційні затрати трактора та сільськогосподарської машини як базової, так і вдосконаленої:

Базова модель.

Стр.баз = 1,29+2,43 = 3,71 грн/га.

Сс.г.маш.баз = 0,85+1,58 = 2,43 грн/га.

Вдосконалена модель.

Стр.вдоск = 1,16+2,18 = 3,34 грн/га.

Сс.г.маш.вдоск = 0,76+1,42 = 2,18 грн/га.

Нарешті розрахуємо прямі експлуатаційні затрати МТА:

СМТА.БАЗ = 3,71+2,43 = 6,14 грн/га.

Розраховуємо прямі експлуатаційні затрати трактора та сільськогосподарської машини як базової, так і вдосконаленої:

Базова модель.

Стр.баз = 1,29+2,43 = 3,71 грн/га.

Сс.г.маш.баз = 0,85+1,58 = 2,43 грн/га.

Вдосконалена модель.

Стр.вдоск = 1,16+2,18 = 3,34 грн/га.

Сс.г.маш.вдоск = 0,76+1,42 = 2,18 грн/га.

Нарешті розрахуємо прямі експлуатаційні затрати МТА:

СМТА.БАЗ = 3,71+2,43 = 6,14 грн/га.