Читайте также:

|

Резка

Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (ножницами, пилами, резцами), ударную (рубка) и термическую резку.

Термической резкой называют обработку металла (вырезку заготовок, строжку, создание отверстий) посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом. По форме и характеру реза может быть разделительная и поверхностная резка, по шероховатости поверхности реза - заготовительная и чистовая. Термическая резка отличается от других видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого, сколь угодно сложного, контура при большой толщине металла.

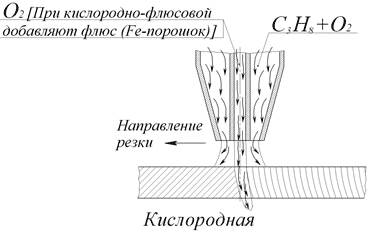

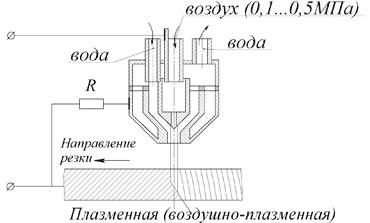

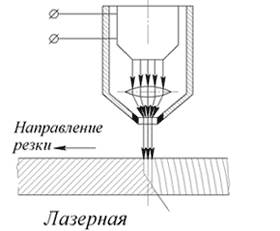

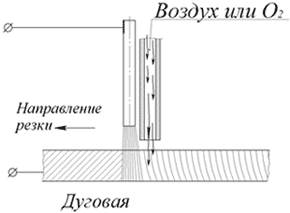

Можно выделить три группы процессов термической резки: окислением, плавлением и плавлением-окислением. При резке окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде, затем сжигают его в струе кислорода, используя образующуюся теплоту для подогрева следующих участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся газопламенная (кислородная) и кислородно-флюсовая резка. При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла выше температуры его плавления и выдувают расплавленный металл из реза с помощью силы давления дуговой плазмы, реакции паров металла, электродинамических и других сил, возникающих при действии источника тепла, либо специальной струей газа. К способам этой группы относятся дуговая, воздушно-дуговая, сжатой дугой (плазменная), лазерная и термогазоструйная резка.

При резке плавлением-окислением применяют одновременно оба процесса, на которых основаны две предыдущие группы способов резки. К способам этой группы относятся кислородно-дуговая, кислородно-плазменная, кислородно-лазерная резка.

| Способ резки | Материал | Диапазон толщин, мм |

| Газо-кислородная | Углеродистые и низколегированные стали. Титан и его сплавы | от 3 до 1000, от 3 до 100 |

| Кислородно-флюсовая | Высоколегированные хромникелевые и хромистые стали, чугун, медь, латунь, бронза | от 3 до 1000 |

| Дуговая (с подачей воздуха) | Углеродистые и низколегированные стали | неограничено по криволинейному контуру и в труднодоступных местах |

| Лазерная | Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы, титан | до 5 |

Схемы процессов термической резки

Схемы процессов термической резки

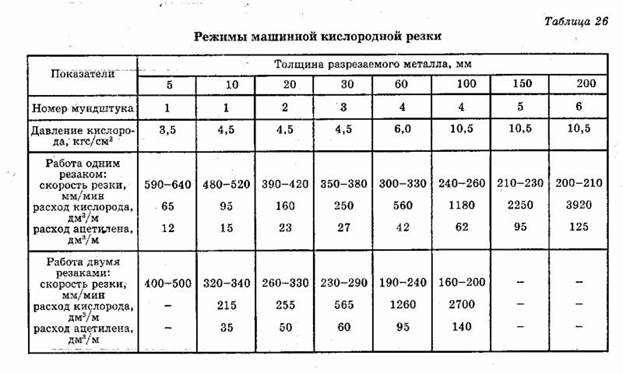

Режимы резки

К основным показателям режима резки относятся давление режущего кислорода и скорость резки. Оба эти показателя зависят от химического состава стали, толщины разрезаемого металла, чистоты кислорода и конструкции кислородного резака.

Для резки большое значение имеет давление режущего кислорода. При слишком большом давлении кислорода разрез получается недостаточно чистым, а расход его возрастает. Недостаточное давление приводит к тому, что кислородная струя не может выдуть шлаки из области реза и металл не прорезается на всю толщину.

Определенную роль играет также чистота кислорода. Уменьшение чистоты кислорода всего на 1% снижает скорость резки в среднем на 20%. Применять кислород чистотой ниже 95% невыгодно из-за снижения качества и скорости резки. Подсчитано, что наиболее целесообразно и экономично применение кислорода чистотой 99,6% и выше (особенно для машинной кислородной резки).

На скорость резки влияют также некоторые другие факторы, например, вид резки (разделочная, заготовительная с припуском под механическую обработку, заготовительная под сварку, чистовая резка), форма линии реза (прямолинейная или фигурная) и т. п.

Дата добавления: 2015-07-20; просмотров: 545 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Отсутствие раздражителей | | | Техника резки |