Читайте также:

|

Передачи винт-гайка качения шариковые и роликовые

МЕХАНИЗМ ВИНТ-ГАИКА

Этот механизм используют для преобразования вращательного движения в поступательное и наоборот. Различают механизмы скольжения, при работе которых возникает трение скольжения, и механизмы качения, работающие с трением качения. Среди последних различают роликовые и шариковые винтовые механизмы [4, 7].

17.1. Роликовый механизм винт-гайка качения. В настоящее время среди механизмов, преобразующих вращательное движение от двигателя в поступательное движение исполнительного механизма, наиболее перспективными являются роликовые механизмы винт-гайка качения (РВМ).

При одинаковых с шариковыми механизмах параметрах точности и КПД РВМ превосходят их по нагрузочной способности, жесткости, надежности, долговечности, плавности хода гайки, предельной частоте вращения винта, а также по диапазону варьирования подачи гайки (осевое перемещение гайки за один оборот винта).

На практике наибольшее применение находят планетарные ролико-винтовые механизмы (ПРВМ).

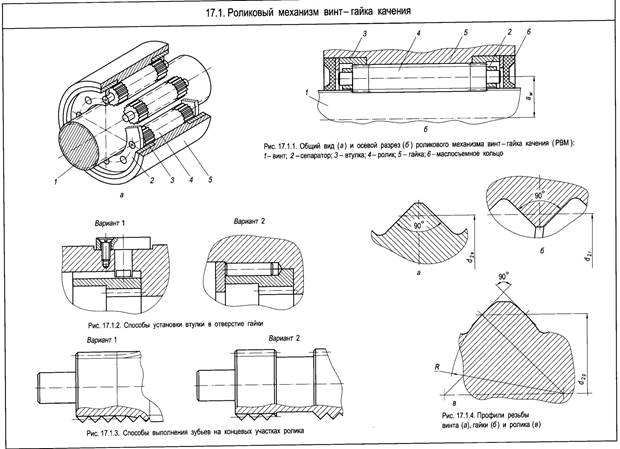

Наиболее простую конструкцию имеет ПРВМ с цельной гайкой (см. рис. 17.1.1). Она состоит из винта 7, гайки 5 и находящихся между ними резьбовых роликов 4, которые установлены в гайке и разделены сепараторами 2.

В отверстии гайки с двух ее торцов имеются втулки 3 с внутренними зубчатыми венцами (см. рис. 17.1.1 и 17.1.2). На концах каждого ролика прямо по резьбе нарезаны наружные зубчатые венцы (см. рис. 17.1.3), которые зацепляются с внутренними зубчатыми венцами на втулках 2 (см. рис. 17.1.1). Эти дополнительные связи предотвращают вывинчивание роликов из гайки и синхронизируют их работу.

Для работы ПРВМ необходима смазка. АО "АвтоВАЗ" рекомендует смазку Роботемп (ТУ 38.5901230-90). Для удержания смазки в корпусе гайки применяют пластмассовые маслосъемные кольца 6 (см. рис. 17.1.1), имеющие сопрягаемую с резьбой винта внутреннюю резьбу.

При работе механизма винт вращается, гайка движется вдоль оси винта, а ролики, перемещаясь с гайкой, вращаются вместе с сепараторами вокруг оси винта и каждый вокруг своей оси в отверстиях сепаратора. При этом ролики обкатываются по внутренним зубчатым венцам втулок, закрепленных в корпусе.

Резьба винта и гайки многозаходная (Zв и Zr - число заходов винта и гайки), а роликов однозаходная. При этом углы подъема резьбы гайки и роликов одинаковы по величине и направлению, а углы подъема резьбы винта и роликов всегда отличаются. Часто резьбовые детали ПРВМ (винт, ролики и гайка) имеют правую резьбу при Zв = Zr = 5, что обеспечивает рациональное соотношение размеров деталей механизма. Чтобы между сопрягаемыми витками винта и роликов реализовывалось трение качение, необходимо иметь следующее соотношение: d2r = zгd2р, где d2г и d2р - средние диаметры резьбы гайки и ролика. Средний диаметр резьбы винта d2B = (zг -2)d2р, а расстояние между осями винта и ролика аw = 0,5 (zг -1)d2р (см. рис. 17.1.1).

Минимальное число роликов - три. Для повышения нагрузочной способности, осевой жесткости и других параметров число роликов увеличивают. Так, для ПРВМ с d2B = 40...50мм число роликов составляет обычно 9 или 10.

Резьбовые детали ПРВМ изготавливают со специальной резьбой, имеющей чаще всего шаг 1, 1,6 или 2 мм. Витки резьбы винта и гайки (см. рис. 17.1.4) треугольные с углом профиля 90°; витки резьбы роликов выполняют с тем же углом, но с выпуклым профилем, для того чтобы исключить кромочные контакты. Важнейшим диаметром резьбы является средний, другие диаметры выбирают конструктивно. Допуски на средние диаметры резьбы винта, роликов и гайки выбирают с учетом двух ограничений. Первое направлено на возможность сборки передачи, второе - на создание наименьшего зазора между витками указанных деталей.

Обычно ПРВМ выходят из строя вследствие изнашивания рабочих поверхностей витков резьбы винта, ролика и гайки. Поэтому винты изготавливают чаще всего из стали марок ХВГ, 8ХВА, ролики - из ХВГ и ШХ15, гайки - из ХВГ, ШХ15, 9ХС, 18ХГТ. После термообработки твердость рабочих поверхностей витков резьбы указанных деталей должна быть не ниже 60 НRСэ.

Конструкция ПРВМ с цельной гайкой имеет существенный недостаток - между сопрягаемыми витками резьбовых деталей передачи имеются осевые зазоры, без которых невозможно собрать передачу. Однако осевые зазоры существенно снижают жесткость и точность ПРВМ, поэтому разработаны способы их компенсации. Чаще всего на практике применяют способ, показанный на рис. 17.1.5, а. Здесь гайку ПРВМ выполняют в виде двух полугаек, между которыми устанавливают компенсатор. Сначала механической обработкой уменьшают толщину компенсатора, а затем с помощью силового механизма (на рисунке не показан) сжимают полугайки и компенсатор. При этом находящиеся между полугайками ролики перемещаются в радиальном направлении к оси винта и компенсируют осевые зазоры. Этот способ имеет целый ряд недостатков: нагрузка воспринимается только одной полугайкой, в месте контакта витков полугайки и ролика рабочая высота Н 1 профиля резьбы меньше номинального значения (см. рис. 17.1.5, а) и др. В МГТУ им. Н.Э. Баумана был разработан способ, основанный

на использовании цельной гайки, выполненной в виде цилиндрической тонкостенной оболочки. С помощью силового механизма гайка деформируется в радиальном направлении и перемещает ролики к оси винта вследствие чего и происходит компенсация зазоров (см. рис. 17.1.5, бив).

На рис. 17.1.6 представлена конструкция ПРВМ с разъемной гайкой. Передача состоит из винта 7, установленных в сепараторах 11 резьбовых роликов 9, разъемной гайки, корпусных деталей 5 и 8, которые сжимают гайку с помощью болтов 2 и гаек 3 с пружинными шайбами 4. Разъемная гайка содержит полугайки 6 и установленный между ними компенсатор 7, выполненный в виде двух полуколец (см. рис. 17.1.6, Г). Такая конструкция компенсатора позволяет извлекать и устанавливать его без разборки гайки. В каждой полугайке закреплены кольцо 10 с внутренним зубчатым венцом и маслосъемное кольцо 12. На корпусной детали 8 выполнены базовые элементы -шейки Д, предназначенные для соединения гайки с рабочим механизмом (на рисунке не показан). Для взаимной ориентации полугаек и корпусных деталей, а также для передачи с полугаек на корпусные детали вращающегося момента от сил трения в резьбе применяется шпонка 13.

ПРВМ с цельной или разъемной гайкой серийно изготавливают в России на АО "АвтоВАЗ", размеры и параметры которых приведены в табл. 17.1.1. Типоразмер ПРВМ состоит из двух чисел: первое соответствует среднему диаметру резьбы винта, второе - осевому ходу гайки за один оборот винта.

В представленной на рис. 17.1.7 конструкции гайка показана без корпуса, так как последний предназначен для соединения ПРВМ с другими узлами или агрегатами машины, которое может быть осуществлено различными способами.

На рис. 17.1.8, 17.1.9 показаны конструкции ПРВМ с деформируемой гайкой, с помощью которой компенсируются осевые зазоры между сопрягаемыми витками резьбовых деталей. Конструкция, в которой гайка выполнена в виде цилиндрической оболочки с развитыми в радиальном направлении торцами, изображена на рис. 17.1.8. При приложении к торцам осевых сил изгибающие моменты деформируют оболочку в радиальном направлении. Длина оболочки с резьбой не может быть большой, поэтому в данной конструкции применяют две гайки: одна воспринимает осевую силу, другая является поддерживающей.

ПРВМ состоит из винта 7, сепараторов 3, резьбовых роликов 2 и двух гаек 7, установленных в корпусе 8. Отверстие корпуса закрывают крышки 5 и 11, в которых имеются втулки 12 с маслосъемными кольцами 13. Крышки 5 и 11 крепятся к корпусу 8 с помощью винтов 6. Кроме того, в крышке 5 выполнен внутренний зубчатый венец, зацепляющейся с зубчатыми венцами резьбовых роликов. Гайка, воспринимающая осевую силу, сжимается винтами 4 между крышкой 5 и прижимным элементом 15. Поддерживающая гайка сжимается винтами 9 между таким же прижимным элементом 15 и кольцом 10, имеющим внутренний зубчатый венец для сопряжения с зубчатыми венцами резьбовых роликов.

Для взаимной ориентации гаек, крышек, прижимных элементов и кольца 10 используются направляющие шпонки 14 и 17, которые крепятся к корпусу винтами 16. На рис. 17.1.9 представлена конструкция ПРВМ, в которой гайка выполнена в виде длинной цилиндрической оболочки и нагружена внешним давлением.

Передача состоит из винта 7, сепараторов 2, резьбовых роликов 13, гайки 14, корпуса 15 с крышками 6 и 17, втулок 7 с внутренними зубчатыми венцами. Гайка 14 и втулки 7 соединены с корпусом с помощью цилиндрических штифтов 5, а крышки 6 и 17 крепятся к корпусу с помощью конических штифтов 3 и винтов 16. В крышках установлены маслосъемные кольца 18.

Гайка и корпус образуют герметичную кольцевую полость, заполняемую гидропластом 77с помощью радиально расположенных каналов, которые закрываются винтами-пробками 12 с прокладками 4. Давление в гидропласте создается с помощью винта 8, который стопорится гайкой 9, и плунжера 10.

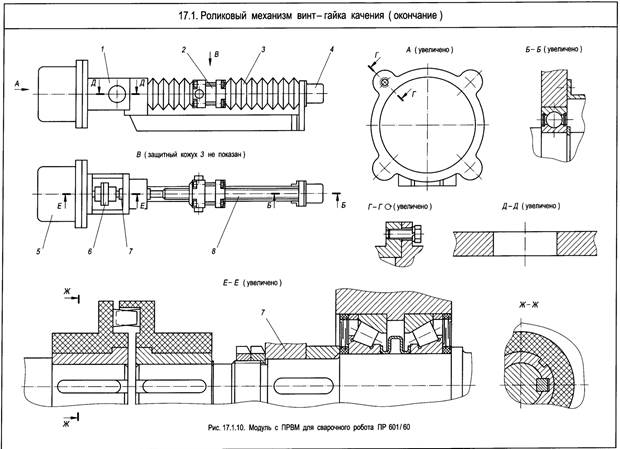

На рис. 17.1.10 показан пример использования ПРВМ. Представленный модуль встраивают в сварочный робот ПР 601/60. Модуль состоит из корпуса 7, электродвигателя постоянного тока 5, ПРВМ, в которую входит винт 8 и гайка 2. Для защиты винта применяется кожух 3. Винт соединен с электродвигателем муфтой 6, оснащен тормозом 7 и резольвером 4. Муфта 6 состоит из двух металлопластмассовых полумуфт с зубьями на торцовых поверхностях. В боковых пластинах корпуса имеются базовые отверстия для установки модуля на роботе, а на гайке - цапфы для соединения с другими механизмами робота. В одной опоре корпуса винт установлен на сдвоенных радиальноупорных роликовых подшипниках с большим углом конуса. Эта опора фиксирует вал в двух направлениях. Вторая опора вала выполнена плавающей с использованием радиального шарикового подшипника.

17.2. Шариковый механизм винт-гайка качения. В этих механизмах качения между витками резьбы винта и гайки размещены тела качения - шарики. Основные геометрические параметры передачи качения: номинальный диаметр d0 (диаметр расположения центров тел качения), шаг Р резьбы и диаметр Dw тел качения. Достоинства шарикового винтового механизма (ШВМ): малые потери на трение (высокий КПД), высокая несущая способность при малых габаритных размерах, высокая точность поступательного перемещения, значительный ресурс; недостатки -сложность конструкции гайки, требование высокой точности изготовления и хорошей защиты передачи от загрязнения.

На рис. 17.2.1 (а, б) показано сечение резьбы с криволинейным профилем: полукруглым (а) и "стрельчатая арка" (б). Наибольшее распространение получила резьба с полукруглым профилем.

Основные геометрические параметры ШВМ с полукруглым профилем резьбы (см. рис. 17.2.1, а): номинальный диаметр d0 шаг резьбы Р; угол контакта α (α = 45°); число заходов резьбы Z (обычно Z = 1); диаметр шарика dw; внутренний диаметр резьбы винта d3= d 0 - 1,012 Dw; наружный диаметр резьбы винта d = d0 - 0,35 Dw; радиус профиля резьбы R пр = (1,03... 1,05 ) Rw; смещение центра радиуса профиля

С пр = (R пр - Rw) sinα; диаметр качения по профилю винта d K.B. = d 0 - Dw cosα; диаметр качения по профилю гайки d K.Г. = d 0 +Dw cosα; наружный диаметр резьбы гайки d 2r = d 0 + 2Rnp - 2Cnp; внутренний диаметр резьбы гайки d 3Г = d 0 + 0,5 (d 0 - d); радиус галтели винта rв = 0,2Rw; радиус галтели гайки r Г = 0,1 5Rw; угол подъема резьбы на диаметре d K. B. \|/ = arctg (Pz l π d K. B.); угол подъема винтовой линии на диаметре

d 0 \j/0 = arctg (Pz / π d 0).

На рис. 17.2.4 приведена типовая конструкция ШВМ с геометрическими размерами винта и гайки. В табл. 17.2.1 даны значения динамической С а и статической C 0a осевой грузоподъемности ШВМ с трехвитковыми гайками (i в =3). Для механизмов, имеющих гайки с i в, равном 1, 2, 4, 5 и 6, значения динамической осевой грузоподъемности должны быть уменьшены в 2,57; 1,42; 0,78; 0,64 и 0,55 раза, а статической осевой грузоподъемности - в 3; 1,5; 0,75; 0,6 и 0,5 раза соответственно. В соответствии с основными критериями работоспособности ШВМ расчет его ведут по динамической грузоподъемности для предупреждения усталостного разрушения и по статической грузоподъемности для предупреждения пластических деформаций рабочих поверхностей.

Схемы закрепления винтов в опорах, используемых при проектировании машин и механизмов даны на рис. 17.2.5. Приведенные в табл. 17.2.3 значения коэффициентов μ и ν, зависящие от способа закрепления винта, используют для расчета винтов соответственно на статическую и динамическую устойчивость.

В предназначенной для восприятия радиальной и осевой сил в обоих направлениях фиксирующей опоре, изображенной на рис. 17.2.6, а, использован ради-ально-упорный конический роликовый подшипник по ГОСТ 6364-78, а в опоре, приведенной на рис. 17.2.6, б, - комбинированный роликовый подшипник по ГОСТ 26290-90. В плавающих опорах винтов можно использовать радиальные шариковые подшипники по ГОСТ 7242-81.

В передаче, изображенной на рис. 17.2.7, предусмотрена возможность плавного регулирования зазоров (натягов) между винтом 7, телами качения и гайками 3 и 4. Используя регулировочные винты 6 и 7, поворачивают кольцо 5 и через зубчатое соединение вращают гайку 4 относительно гайки 3.

17.3. Механизм винт-гайка скольжения. В этих механизмах используют резьбы различного профиля (см. гл. 3). Основные геометрические параметры механизма следующие: наружный диаметр резьбы винта d, средний диаметр d2 и шаг Р резьбы.

Достоинства механизма винт-гайка скольжения: возможность создания больших осевых сил, высокая точность поступательного перемещения, малые габаритные размеры при высокой несущей способности; недостатки - высокие потери на трение, изнашивание и низкий КПД. На рис. 17.3.1 и 17.3.2 представлены примеры применения этих механизмов.

Дата добавления: 2015-07-20; просмотров: 150 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Об авторах | | | II. Руководство проведением |