Читайте также:

|

Поточные линии для производства кормов: сочных, грубых, концентрированных, комбинированных, гранулированных брикетированных – значительно повышают производительность труда и находят все более широкое применение.

Технологический комплекс по приготовлению гранулированных кормов состоит из агрегата для приготовления муки, оборудования для гранулирования, транспортеров, бункеров для хранения продукции.

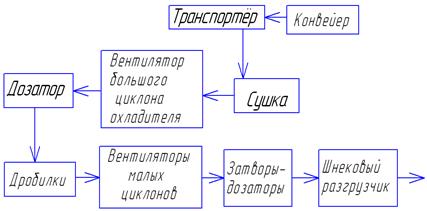

На рис. 2.23 приведена технологическая схема приготовления травяной муки на агрегате АВМ-1.5. Агрегат предназначен для искусственной сушки и помола травы, фуражного зерна, листьев, хвои, жома, сахарной свеклы. Продукты перед сушкой измельчают, высыпают в лоток конвейера загрузчика зеленой массы, сушат в барабанной сушилке, куда из теплогенератора засасываются нагретый до высокой температуры воздух и продукты сгорания жидкого топлива.

Кормовая масса транспортируется конвейером, транспортером и вращающимся барабаном сушилки. Сухая масса увлекается потоком газов, который создается вентилятором большого циклонного охладителя. Из большого циклона высушенный продукт через дозатор попадает в дробилки.

В применяемые для указанных целей автоматизированные установки и комплекты оборудования входят тысячи дробилок. Существующие агрегаты и линии имеют три способа подачи продуктов в дробилку: последовательный, параллельный и порциями.

При последовательной подаче различных продуктов после дробления ими заполняются большие емкости-бункера, каждый из которых предназначен для своего компонента. Из бункера продукты попадают в смеситель. В случае перехода на новый компонент необходимо перенастраивать систему подачи продукта в дробилку, что связано со снижением показателей технологической линии.

Рис. 2.23. Технологическая схема приготовления кормов на агрегате АВМ-1.5

При параллельной подаче несколько зерновых необработанных компонентов из разных бункеров после индивидуальной дозировки поступают в дробилку, где производится их общее дробление и смешивание.

При подаче продуктов порциями характерны непрерывные частые переходы от одного компонента корма к другому, так как в линии после дробилки отсутствуют большие емкости-бункера, как это имеет место при последовательной подаче, а все компоненты после дробления один за другим подаются в циклично работающие смесители ограниченной вместимости.

Приводной двигатель зернодробилки подвергается значительным перегрузкам, обусловленным изменением вида продукта.

При ручном регулировании электропривода средняя загрузка дробильного агрегата и его электродвигателя составляет 60–80 % номинальной производительности и мощности.

На агрегатах автоматизируется загрузка дробилки, чтобы не допустить перегрузку электродвигателя и агрегата. Одним из основных элементов системы управления производительностью и мощностью электропривода зернодробилок является загрузочный механизм (питатель), выполняющий роль регулирующего устройства, воздействующего на регулируемую переменную технологического процесса.

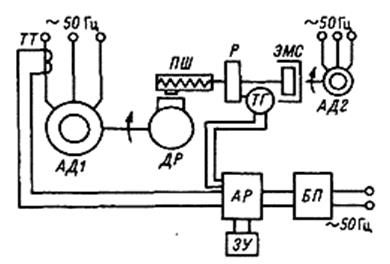

На рис. 2.24 представлена структурная функциональная схема стабилизирующей системы автоматического управления загрузкой дробилки с регулятором частоты вращения шнекового двигателя.

Рис. 2.24. Схема автоматического управления загрузкой зернодробилки

Объектом регулирования является дробилка ДР с приводным электродвигателем АД1, который одновременно является воспринимающим элементом (датчиком загрузки). Измерительным элементом является трансформатор тока ТТ. От измерительного элемента сигнал поступает в автоматический регулятор АР, имеющий задающее устройство ЗУ и блок питания БП. Автоматический регулятор изменяет ток в обмотке возбуждения ОВ (на рисунке не показано) электромагнитной муфты скольжения ЭМС, ведомая часть которой через редуктор Р жестко соединена со шнековым питателем ПШ. Внешняя обратная связь осуществляется по цепочке ТТ – АР. Обратная связь по скорости осуществляется по цепочке ТТ – АР – ОВ, она обеспечивает стабилизацию частоты вращения ведомой части ЭМС, а следовательно, питателя ПШ. Принцип действия регулятора нагрузки основан на следующем: при появлении возмущающего воздействия, например, вследствие изменения физико-механических свойств продукта появляется отклонение измеряемой величины – тока двигателя АД1 от заданного значения нагрузки агрегата. Разность этих значений создает сигнал разбалансировки. Регулятор АР, действующий по принципу отклонения, измеряет отклонение управляемой величины от заданного значения и через усилительный блок действует на изменение тока возбуждения ЭМС в обмотке ОВ. Вследствие этого за счет изменения частоты вращения исполнительного элемента изменяется частота вращения устройства, воздействующего на регулируемую переменную технологического процесса – потока продукта.

После дробилок мука за счет потока, создаваемого вентиляторами, перемещается в малые циклоны, а затем затворами-дозаторами – в шнековый разгрузчик, из которого ее можно направлять в отделение гранулирования или затаривать в мешки

Дата добавления: 2015-07-25; просмотров: 386 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Автоматизация послеуборочной обработки льна | | | Автоматический контроль и учет движения кормов |