|

Читайте также: |

Совершенствование процессов первичной обработки льна возможно не только за счет разработки новых технологических приемов и создания нового оборудования. Существенной рационализации и повышению эффективности механической обработки сырья способствует широкое внедрение систем автоматического управления технологическими процессами.

В последние годы в области первичной обработки лубяных культур основной задачей является проблема повышения выхода длинного волокна.

Автоматизация формирования стеблевого слоя. Улучшения показателей первичной переработки льна можно добиться своевременной дифференциацией ТП обработки лубяного сырья, чему в немалой степени способствует внедрение систем автоматизации. Автоматические контроль и управление получением длинного волокна решают задачи плавной, дифференцированной настройки технологических режимов обработки. Это актуально в связи с повсеместным, в последнее время, применением рулонной уборки льна, что ведет к значительному варьированию параметров поступающего на льнозаводы сырья. Разработанный в Республике Беларусь прицепной пресс-подборщик льна ППЛ-150 уже относится к машинам нового поколения, оборудован гидроприводом основных рабочих органов. Подбор ленты осуществляется барабаном с тремя рядами зубьев, позволяющим улучшить равномерность подъема тресты, уменьшить дезориентацию стеблей в формируемой ленте и их повреждение, что позволяет увеличить выход длинного волокна и повысить его качество. Управление технологическими рабочими органами производится системой автоматизации, что дает возможность синхронизировать скорость движения агрегата и рабочих органов пресс-подборщика, улучшив качество подбора лент льна.

Известно, что получение стабильного выхода длинного волокна высокого качества из сырья, однородного по основным физико-механическим свойствам, возможно при переработке стеблевого слоя одинаковой линейной плотности, оптимальной для данного типа льняной тресты. С внедрением рулонной технологии состояние слоя тресты, поступающей на механическую обработку. существенно ухудшается. Вместе со значительной дезориентацией стеблей в слое наблюдается повышенное варьирование толщины ленты рулона, а значит и линейной плотности слоя. Для исключения указанных недостатков слоя перед механической обработкой осуществляется операция слоеформирования, целью которой является создание стеблевого слоя непрерывного равномерного по толщине. Толщину слоя обрабатываемого материала характеризуют плотностью загрузки – массой стеблей, приходящихся на 1 м длинны зажимного транспортера трепальной машины.

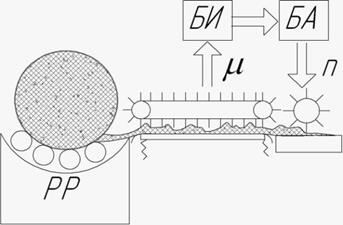

Техническим результатом решения этой проблемы является повышение стабильности работы слоеформирущего механизма путем изменения скорости подачи материала в утончающий механизм при изменении линейной плотности обрабатываемого материала, и возможность контроля работы слоеформирующего устройства. На рис. 2.21 показана схема создания стеблевого непрерывного равномерного слоя по толщине. Слой тресты, образующийся при разматывании рулона на рулоноразмотчике РР, последовательно поступает на электронные платформенные весы с верхним перемещающимся колковым транспортером и зубчатый диск слоеформирующей машины. При перемещении слоя по платформе весов блоком измерения и индикации БИ фиксируется линейная плотность слоя тресты m. Полученная информация поступает в блок анализа БА, где формируется значение частоты вращения зубчатого диска n. Из блока анализа в зависимости отситуации подается управляющее воздействие на привод, осуществляющий передачу движения к зубчатому диску. С целью изменения его скорости. При увеличении линейной плотности слоя частота вращения зубчатого диска увеличивается, при уменьшении плотности слоя тресты частота вращения зубчатого диска уменьшается. Изменение этого параметра приводит к корректировке линейной плотности на выходе из устройства формирования слоя, чем достигается ее постоянство.

Рис. 2.21. Способ формирования стеблевого слоя

постоянной линейной плотности

При этом формирование стеблевого слоя постоянной линейной плотности позволяет повысить производительность машины на 15–18 %.

Автоматизация мяльно-трепального агрегата. Первой операцией процесса механической обработки льняной тресты является ее промин, как правило, в вальцовых мяльных машинах. Эффективность процесса мятья оценивается величиной умина, контроль которого проводится вручную по специально отобранной пробе. Это, помимо, трудоемкости, связанной с формированием общей пробы и операциями взвешивания, загрузки и выгрузки материала из мяльной машины, нарушает протекание ТП и снижает производительность труда, поскольку требует остановки всей линии получения длинного волокна. Для устранения указанных недостатков используется способ контроля эффективности процесса мятья лубяного сырья путем поточного измерения массы материала до и после обработки в мяльной машине.

Известно, что для эффективного промина льняного сырья необходимо изменять набор мяльных пар с последующим регулированием межосевых расстояний (глубины захождения рифлей) и давления на материал в мяльных парах при изменении свойств сырья. Однако большая трудоемкость операций смены и регулирования мяльных пар делает практически невозможным изменение режимов мятья в процессе переработки лубяного сырья. Ранее использовалось регулирование процесса мятья сменой мяльных пар. В частности, типовой набор по количеству, ассортименту и пределам регулирования мяльных пар рассчитывали на обработку труднообрабатываемого сырья, а изменение типового набора по ассортименту и количеству мяльных пар при изменении свойств сырья производили включением мяльных пар на холостой ход. Режим мятья нормального и ослабленного сырья оптимизировали последовательным включением мяльных пар стационарного набора на холостой ход, начиная с последней пары, до тех пор, пока количество недоработки не достигнет нормы. К недостаткам этого способа следует отнести то, что переключение мяльной пары из рабочего на холостой ход и обратно осуществлялось вручную по результатам органолептической оценки доли недоработки, которой свойственны субъективизм и низкая точность. Современный уровень развития техники позволил создать систему автоматизированного изменения набора вальцов в мяльной машине. Схема системы представлена на рис. 2.22. Контроль линейной плотности и определяемости тресты осуществляется в потоке перерабатываемого сырья перед его механической обработкой. В частности, размер плотности после слоеформирующей машины СМ слоя р1 фиксируется электронными весами 1, установленными между слоеформирующей и мяльной машинами. На этом же этапе посредством видеоконтроля оценивается отделяемость тресты. Эта информация поступает в блок анализа БА, где из имеющейся базы данных происходит выбор оптимального для данного значения линейной плотности и отделяемости набора вальцов по ассортименту и количеству, и формируется управляющее воздействие на исполнительный механизм, осуществляющий подъем верхних вальцов, не входящих в этот оптимальный набор.

Рис. 2.22. Схема системы регулирования процесса мятья

Такая система позволит осуществлять качественный промин всех участков слоя стеблей и при этом сохранить природную прочность волокна, залегающего в стеблях слоя.

Вопросы для самоконтроля

1. Назовите основные параметры регулирования при послеуборочной обработке зерна.

2. Какие датчики применяются для определения влажности при хранении зерна?

3. Объясните назначение блока анализа при автоматизации формирования стеблевого слоя льна.

4. Каким образом достигается получение однородного по основным физико-механическим свойствам стеблевого слоя одинаковой линейной плотности, оптимальной для данного типа льняной тресты?

5. Какие функции выполняют электронные весы мяльной машины при первичной переработке льна?

Дата добавления: 2015-07-25; просмотров: 347 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Автоматизация послеуборочной обработки и хранения зерна | | | Автоматизированные агрегаты для сушки и измельчения |