|

Читайте также: |

Ю.П.Бойцов, С.Л.Иванов, С.Ю.Кувшинкин, Э.А.Кремчеев

Рассмотрены основы производства конструкционных материалов черной и цветной металлургии, литейного производства и обработки металлов давлением.

Учебное пособие предназначено для студентов специальности 170100 «Горные машины и оборудование», 170300 «Металлургические машины и оборудование», 090700 «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ» всех форм обучения.

Научный редактор доц. Ю.П.Бойцов

Рецензенты: кафедра подъемно-транспортных машин и деталей машин СЗГЗТУ; канд. техн. наук А.В.Михайлов (ОАО «ВНИИТП»)

| Т384 | Технология конструкционных материалов: Учеб. пособие / Ю.П.Бойцов, С.Л.Иванов, С.Ю.Кувшинкин, Э.А.Кремчеев; Санкт-Петербургский государственный горный институт (технический университет). СПб, 2005. 86 с. ISBN 5-94211-149-9 |

УДК 621.73.032 (075.80)

ББК 34

| ISBN 5-94211-149-9 | Ó Санкт-Петербургский горный институт им. Г.В.Плеханова, 2005 г. |

Введение

Технология конструкционных материалов – комплексная дисциплина, в которой рассматриваются основные сведения о способах производства этих материалов и их обработке с целью получения деталей с заданными свойствами, размерами, точностью, конфигурацией и качеством поверхности для использования в различных машинах и конструкциях. Технология конструкционных материалов является первой общетехнической дисциплиной, изучаемой студентами специальностей «Горные машины и оборудование», «Металлургические машины и оборудование» и «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ».

Конструкционными материалами называют материалы, используемые для изготовления деталей машин и элементов различных конструкций. Различают две основные группы материалов – металлы и их сплавы и неметаллические конструкционные материалы. Металлы и сплавы разделяют на черные и цветные. К черным металлам относят железо и сплавы на его основе – сталь и чугун. Некоторые исследователи относят к группе черных металлов также кобальт, никель, марганец, тугоплавкие, редкоземельные и щелочно-земельные металлы. Все остальные металлы и сплавы относятся к цветным. В машиностроении наиболее важную роль играют металлические материалы и первое место среди них занимает сталь; доля производства стали в настоящее время составляет 95 % всех металлических материалов. Конструкционные материалы, их свойства, строение, состав и структура более подробно будут изучаться в курсе «Материаловедение».

1. МЕТАЛЛУРГИЯ

Металлургия – одна из древнейших областей знания, наука о промышленных способах получения металлов и металлических сплавов.

При производстве металлов и сплавов применяются пиро- и гидрометаллургия.

Студент сегодня как будущий квалифицированный инженер должен научиться успешно решать многие практические вопросы, связанные с научно-техническим прогрессом в различных областях техники, знать современные способы производства и обработки металлов, новых конструкционных материалов, должен усвоить их свойства и уметь рационально применять.

1.1. Производство чугуна

Чугун – железоуглеродистый сплав, содержащий более 2 % углерода. В чугуне кроме углерода присутствуют: кремний (до 4 %), марганец (до 2 %), сера, фосфор, а в легированных чугунах дополнительно хром, никель и др. Большая часть получаемого чугуна (до 85 %) расходуется на производство стали. Вместе с тем чугун – наиболее распространенный литейный сплав.

Чугун выплавляют в доменных печах, которые по типу являются шахтными печами.

Рассмотрим устройство доменной печи (рис.1). Доменная печь представляет собой печь шахтного типа, состоящую из колошника I, шахты II, распара III, заплечиков IV и горна V.

В колошник – верхнюю цилиндрическую часть печи – засыпным аппаратом загружают шихтовые материалы – шихту (кокс, агломерат и частично руду с флюсом); там же находится загрузочно-распределительное устройство, служащее для распределения материалов шихты в печи и предотвращающее утечку газов. Наибольшее распространение получила конструкция засыпного аппарата, состоящего из малого конуса 1 и большого конуса 2. Такой засыпной аппарат обеспечивает распределение шихты, при котором мелкие куски оказываются у стенок (более плотный слой), а большие попадают в центр печи (слой, обладающий хорошей газопроницаемостью). Такое распределение шихты обеспечивает равномерное прохождение газов по всему сечению печи (так как больший напор газов у стенки встречает более плотный слой шихты), что способствует полному восстановлению руды.

К колошнику прикреплены газоотводные трубы, через которые отводят колошниковый газ. Температура в колошнике составляет от 150 до 300 °С.

Шахта – самая большая часть печи, имеющая форму усеченного конуса, расширяющегося книзу. Здесь происходит высушивание руды, выделение химически связанной воды, растрескивание руды и начинается восстановление ее оксидов. Температура в шахте по высоте изменяется в пределах от 350 до 1200 °С.

Распар – самая широкая часть печи, имеющая цилиндрическую форму. В распаре начинается процесс шлакообразования и плавление металла. Температура в этой зоне 1400 °С и выше.

Заплечики – имеют форму усеченного конуса, сужающегося книзу. В них происходит дальнейшее расплавление металла и шлака. Температура здесь достигает 1600-1900 °С.

В верхней части горна расположены фурмы 17 – устройство для вдувания в печь горячего воздуха, обеспечивающего горение топлива. Фурмы расположены по окружности горна. У доменных печей их бывает 16 и больше.

Воздух в фурмы попадает из кольцевого воздуховода 18. В верхней части горна расположено отверстие для выпуска чугуна – чугунная летка 15. Выше чугунной летки устроена шлаковая летка 12 для выпуска шлака. Температура в горне достигает 1800 °С. На дне горна (лещадь 13) скапливаются жидкий чугун и шлак.

На рис.1: 3 – газоотводные трубы; 4 – флюс; 5 – кокс; 6 – руда (концентрат); 7 – кожух; 8 – капли чугуна; 9 – капли шлака; 10 – броня; 11 – шлаковая летка; 14 – желоб для выпуска чугуна; 16 – жидкий шлак; 19 – опорное кольцо; 20 – огнеупорная кладка.

Чугун выпускают из печи периодически (6-8 раз в сутки). Вместе с чугуном из печи вытекает нижний шлак. Верхний шлак выпускается через шлаковые летки.

Основанием печи служит тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом. Для выкладки стенок доменной печи используют большей частью нейтральный по своему химическому составу шамотный кирпич (50-60 % SiO2, 30-45 % Al2O3). Шамот – это наиболее дешевый, и поэтому самый распространенный огнеупорный материал, получаемый из обожженной и сырой глины. Толщина шамотной кладки в шахте до 700 мм, заплечиках до 350 мм. Снаружи кладка заключена в стальной кожух толщиной до 40 мм. Нижняя часть горна выкладывается из особо огнеупорных материалов – графитизированных блоков и др. с толщиной стенок до 1500 мм. Для повышения стойкости огнеупорной кладки в ней устанавливаются металлические водяные холодильники (примерно на 3/4 высоты печи).

Основанием печи служит тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом. Для выкладки стенок доменной печи используют большей частью нейтральный по своему химическому составу шамотный кирпич (50-60 % SiO2, 30-45 % Al2O3). Шамот – это наиболее дешевый, и поэтому самый распространенный огнеупорный материал, получаемый из обожженной и сырой глины. Толщина шамотной кладки в шахте до 700 мм, заплечиках до 350 мм. Снаружи кладка заключена в стальной кожух толщиной до 40 мм. Нижняя часть горна выкладывается из особо огнеупорных материалов – графитизированных блоков и др. с толщиной стенок до 1500 мм. Для повышения стойкости огнеупорной кладки в ней устанавливаются металлические водяные холодильники (примерно на 3/4 высоты печи).

Современные крупные доменные печи имеют полезный объем примерно 2000-3000 м3. Крупные печи экономически более выгодны. Доменная печь может работать непрерывно (до ремонта) 5-10 лет.

Успешный ход доменного процесса обеспечивает два основных условия: количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время; образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Процесс получения чугуна состоит из трех стадий: восстановления железа и его оксидов, науглероживания железа и шлакообразования.

В доменной печи идет непрерывное взаимодействие шихтовых материалов, движущихся сверху вниз, и продуктов горения, движущихся снизу вверх. Загрузка шихты состоит в правильном чередовании руды (концентрата), топлива и флюсов. Горение начинается в области горна. Через фурменное отверстие раскаленный воздух поступает в печь, на уровне фурм кислород воздуха вступает в реакцию с углеродом кокса: С + О2 = СО2. Полученный углекислый газ поднимается и вступает в соприкосновение с раскаленным коксом (происходит образование окиси углерода): СО2 + С = 2СО. Окись углерода поднимается. Будучи сильным восстановителем, она вступает в реакцию с оксидами железа и восстанавливает их. Восстановление идет от высших к низшим оксидам: Fe2O3 ® Fe3O4 ® FeO ® Fe. При температуре 900-1000 °С окись углерода взаимодействует с чистым железом: 3Fe + 2CO = Fe3C + CO2, образующийся при этом карбид железа способствует науглероживанию железа, растворяясь в нем. Науглероженное железо (1,8-2 % С) переходит в жидкое состояние, стекая каплями между кусками раскаленного кокса, дополнительно насыщается углеродом до 3,5-4 % и скапливается на лещади горна. Одновременно с восстановлением и науглероживанием железа происходит восстановление из шихты кремния, марганца, серы и фосфора. В результате восстановления всех указанных элементов в доменной печи получается чугун – сплав железа с углеродом, марганцем, кремнием, серой и фосфором.

Для выплавки 1 т чугуна расходуется около 1,8 т руды (концентрата), 0,7-0,8 т кокса, 0,25-0,4 т флюса и 3,5 т воздуха.

1.2. Производство стали

Сталь является основным металлом, используемым во всех областях современного машиностроения. Сталь, как и чугун, представляет собой сплав железа с углеродом и другими примесями, но отличается от него их меньшим содержанием. В отличие от восстановительного процесса получения чугуна, процесс получения стали – окислительно-восстановительный. Он сводится к окислению чугуна и его примесей до нужных пределов чистым кислородом или кислородом воздуха или руды. Сталь производят тремя способами: конверторным, мартеновским и электроплавкой.

Сущность конвертерного способа состоит в том, что через жидкий чугун, залитый в конвертор, продувается воздух или кислород, которые окисляют углерод и другие примеси. Конвертор представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого выложена огнеупорной кладкой толщиной 275-400 мм (рис.2, а).

В верхней части конвертора находится горловина 1. Средняя часть конвертора по наружной стенке опоясана стальным кольцом, к которому присоединены две цапфы 2 и 6, опирающиеся на колонны. Колонны установлены на фундаменте. Воздух из воздуховода поступает в конвертор через полую цапфу 2. На конце второй цапфы насажено зубчатое колесо, соединенное с зубчатой рейкой 5. Рейка получает перемещение от электрического или гидравлического привода.

|

При движении рейки конвертор совершает поворот на требуемый угол, принимая горизонтальное, вертикальное или наклонное положение. В нижней части конвертора находится сменное днище 4, сделанное из огнеупорного кирпича. В днище имеются каналы, в которые запрессованы трубы 3 – фурмы, через которые в конвертор вдувается воздух.

Для заливки чугуна и завалки добавок конвертор поворачивают в горизонтальное положение, несколько наклоняют книзу горловиной (рис.2, б) и заливают чугун до уровня фурм. Затем начинают вдувать воздух и медленно поворачивают конвертор (давление воздуха постепенно увеличивают).

При продувке жидкий чугун активно соприкасается с кислородом и идет процесс окисления (выгорания) примесей.

После окончания процесса конвертор наклоняют в горизонтальное положение и прекращают дутье. Второй этап восстановительный, при котором в расплав подают ферросплавы, при этом FeO + Si = Fe + SiO2, FeO + Mn = Fe + MnO. Затем проверяют состав полученной стали и выливают ее в ковш.

Существуют три вида конверторного процесса: кислый – бессемеровский, основной – томасовский и кислородно-конверторный.

Бессемеровский процесс получения стали, открытый английским изобретателем Г.Бессемером в 1855-1856 гг., ведется в конверторах, внутренняя кладка которых изготовлена из кислого огнеупорного кирпича – динаса. Сущность процесса заключается в том, что кислород воздуха, вдуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого вполне достаточно для превращения чугуна в сталь в течение 10-13 мин. Исходным материалом для ведения процесса служит передельный чугун. Недостатком способа является то, что он не позволяет переплавлять в сталь чугуны с высоким содержанием серы и фосфора.

Томасовский процесс получения стали, открытый в 1878 г. английским металлургом С.Томасом, дает возможность переплавлять чугуны с высоким содержание фосфора (до 1,5-2,5 %) и низким содержанием кремния (от 0,2 до 0,9 %). В отличие от бессемеровского, томасовский конвертор выложен не кислым, а основным огнеупором – доломитом.

К достоинствам конверторной плавки следует отнести высокую производительность, несложное оборудование конвертора, отсутствие необходимости в топливе. Конверторная сталь – сталь, как правило, углеродистая, и стоимость ее невысока. К недостаткам способа относятся невозможность переплавки металлических отходов и использование чугуна только определенного химического состава; большой угар металла; трудность получения стали заданного состава; большое количество растворенных газов, снижающих плотность стали.

|

Для интенсификации выплавки стали и повышения ее качества в настоящее время применяют обогащенное кислородом дутье и чистое кислородное дутье.

Кислородно-конверторный процесс с продувкой технически чистым кислородом (чистотой 98,5-99,5 %) сверху позволяет переработать чугуны самого различного химического состава, включая даже высокофосфористые и природно-легированные.

Конверторы для продувки жидкого чугуна кислородом сверху имеют глухое днище и летку для выпуска жидкого металла (рис.3). Емкость современных кислородных конверторов достигает 350 т.

Совершенствование конверторного процесса привело к созданию вращающихся и роторных конверторов, которые во время продувки вращаются вокруг своей оси, наклоненной под углом 15-17° со скоростью 30 об/мин. Кислород подают через фурму, вводимую в горловину конвертора.

Сталь, получаемая во вращающихся конверторах, более однородна по химическому составу благодаря хорошему перемешиванию в процессе выплавки. Кроме того, во вращающихся кислородных конверторах происходит максимальное удаление серы и фосфора.

Мартеновский способ позволяет использовать для плавки стальной лом и выплавлять самую разнообразную по качеству, назначению и сортам сталь, а также дает легкость управления ходом плавки и его контроля. Начало производства стали мартеновским способом относится к 1865 г., когда отец и сын Мартены во Франции построили 1,5-тонную пламенную регенеративную печь и получили в ней сталь удовлетворительного качества из стального лома и чугуна.

|

В плавильном пространстве печи сжигается газообразное топливо или мазут (рис.4). Высокая температура для получения стали в расплавленном состоянии достигается регенерацией тепла печных газов.

По роду кладки печи делятся на основные и кислые. Набольшее распространение получили основные печи, выложенные хромомагнезитовым кирпичом.

Рабочее плавильное пространство печи ограничено снизу ванной, образованной подом и откосами; сверху – сводом; с боков – передней и задней стенками; с торцов – головками. В передней стенке расположены окна, служащие для загрузки исходной шихты и дополнительных материалов (по ходу плавки), взятия проб металла и шлака, удаления шлака и дефосфорации. Окна закрыты заслонками со смотровыми отверстиями. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают малоспекающимися огнеупорными материалами, которые для выпуска плавки выбивают.

Исходным материалом для выплавки стали в мартеновских печах являются: металлический лом (скрап), чугун передельный мартеновских марок М-1 и М-2 (чушковый или жидкий) и железная руда. Кроме того, применяют флюсы (преимущественно известняк). В зависимости от шихтовых материалов различают три основные разновидности мартеновского процесса:

1. Скрап-процесс, в котором шихтой служит металлический лом и чушковый чугун. Этот процесс применяют в мартеновских печах машиностроительных заводов, где всегда имеется большое количество металлических отходов, причем содержание их в шихте достигает 50-70 %.

2. Скрап-рудный процесс, в котором содержание жидкого чугуна в шихте составляет 50-75 %, а остальное – металлический лом. Этот процесс получил свое название потому, что в нем для окисления примесей преобладающей части шихты (жидкого чугуна) расходуется значительное количество руды.

3. Рудный процесс, в котором плавка ведется только на жидком чугуне без стального лома. В настоящее время рудный процесс не применяется, так как экономически не выгоден.

Из перечисленных процессов наибольшее распространение получил скрап-рудный. Его применяют на заводах с полным металлургическим циклом.

В мартеновских печах выплавляют качественную углеродистую конструкционную и инструментальную сталь, а также низколегированную и среднелегированную. Сталь, выплавленная в мартеновских печах, идет на производство проката и поковок. Из нее делают рессоры, балки и разные детали машин.

Способ производства стали в электропечах. Плавка металла электрической дугой была изобретена и обоснована русским ученым академиком В.В.Петровым в 1802 г., т.е. еще за 100 лет до появления первых промышленных электрических печей.

Плавка в электропечах имеет ряд преимуществ перед плавкой в конверторах и мартеновских печах. Высокая температура позволяет применять сильноосновные шлаки, вводить большое количество флюсов и достигать максимального удаления из стали серы и фосфора.

Для плавки в электропечи не требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, и сталь получается достаточно раскисленной и плотной. Благодаря высокой температуре печи можно получить легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Исходными материалами для плавки в электропечах являются стальной лом, железная руда, окалина. Передельный мартеновский чугун применяют только для сталей с высоким содержанием углерода с добавлением электродного боя или малосернистого чугуна.

Все материалы, загружаемые в электрические печи, должны быть сухими, чтобы не произошло насыщения стали водородом от разложения влаги.

Электрические печи для плавки металла делятся на три вида: печи сопротивления, дуговые и индукционные.

Для плавки стали применяют в основном дуговые и индукционные печи, а в печах сопротивления плавят сплавы цветных металлов.

Дуговые печи наиболее распространены в промышленности, так как устройство и эксплуатация их не сложны, коэффициент полезного действия высок и, кроме того, в них можно выплавлять самые разнообразные сорта стали и сплавов цветных металлов. В дуговых печах электроэнергия превращается в тепловую энергию дуги, которая передается плавящейся шихте посредством излучения. Наиболее часто для производства стали применяют дуговые трехфазные электрические печи прямого действия (рис.5). Емкость таких печей достигает 270 т. Дуговая электропечь одета в кожух и выложена огнеупорным кирпичом. Рабочее пространство печи сверху ограничено сводом 1, а снизу – подом. Свод печи съемный. Через него пропущены электроды 6. Современные электропечи работают на трехфазном переменном токе и поэтому имеют три электрода (угольных или графитовых диаметром 200-500 мм).

|

В передней стенке печи расположено завалочное окно 2, которое служит для завалки шихты и наблюдения за ходом плавки. Для выпуска металла в задней стенке имеется отверстие 5 с желобом 4. В некоторых печах жидкий металл выпускается через желоб 4, вставляемый в завалочное окно 2. Для наклона печи служит механизм 3.

Кладку электроплавильных печей делают либо основной – при выплавке высококачественных и легированных сталей для производства слитков, либо кислой – при выплавке углеродистых и низкоуглеродистых сталей для фасонного литья.

В настоящее время большое распространение получил электрошлаковый переплав (рис.5, б). Электрод-слиток непрерывно находится в кристаллизаторе под слоем активного флюса. Электрическая дуга обеспечивает большую температуру, при которой высокотемпературный флюс позволяет избавиться от вредных примесей.

1.3. Производство меди

Медь – мягкий пластичный металл, имеющий характерный красный цвет. Плотность меди 8900 кг/м3; температура плавления 1083 °С. Медь имеет малое удельное сопротивление, вследствие чего нашла широкое применение в чистом виде в электропромышленности, радиотехнике и электронике.

Переработка медной руды осуществляется последовательным обогащением: дробление, измельчение, флотация и сушка.

При флотации используется свойство зерен, содержащих металл, плохо смачиваться при обработке специальными реагентами. В результате металлосодержащие зерна всплывают на поверхность, а пустая порода остается на дне ванны. Концентрат, содержащий металл, собираемый сверху, предварительно обжигают, а затем переплавляют на полупродукт – штейн, состоящий из 20-50 % меди, 20-40 % железа, 22-25 % серы, до 8 % кислорода и примесей: Au, Ag, Pb, Zn, Ni и др. Штейн перерабатывают в черновую медь в конверторах.

По своему устройству конверторы бывают вертикальные в форме груши и горизонтальные цилиндрические в виде длинной бочки. Последние наиболее распространены в промышленности, поскольку их устройство и обслуживание не сложно. Емкость таких конверторов составляет 100-120 т. Продувка штейна длится 15-20 ч, в результате чего получается черновая медь с содержанием 98,5-99,5 % меди, остальное – примеси.

Процесс выплавки черновой меди из штейна делится на два периода. В первом периоде происходит окисление FeS кислородом по реакции 2FeS + 3O2 = 2FeO + 2SO2 + Q. Образующийся FeO ошлаковывается кремнеземом флюса: 2FeO + SiO2 = SiO2×2FeO + Q. К концу первого периода железо удаляется почти полностью. Штейн состоит в основном из Cu2S и содержит до 80 % меди. Во втором периоде протекают реакции: 2CuS + 3O2 = 2Cu2O + 2SO2 + Q; Cu2S + 2Cu2O = 6Cu + SO2 – Q, приводящие к восстановлению меди.

Черновую медь на специальных машинах разливают в чушки или в плиты и рафинируют (очищают от примесей) огневым или электролитическим способом.

Огневое рафинирование черновой меди производится в специальных печах, где в жидкий металл под давлением подается воздух, окисляющий примеси меди.

Электролитическое рафинирование производят с целью получения наиболее чистой высококачественной меди и выделения из нее золота, серебра и других ценных примесей.

Процесс электролиза основан на следующем. В ванну с 12-16-процентным водным раствором медного купороса в серной кислоте погружают две медные пластины, одну из которых соединяют с положительным полюсом (анодом), и другую – с отрицательным (катодом). При пропускании тока анод растворяется, а ионы меди осаждаются на катоде.

Аноды отливаются из рафинированной огневым способом меди или из черновой меди в виде плит массой 200-250 кг, размером 0,9 ´ 0,9 м и толщиной 40-50 мм. В качестве катодов берут тонкие листы (0,5-0,7 мм) электролитической меди, на которых в течение 10-12 суток осаждается до 100 кг металла.

В процессе электролиза примеси частично переходят в раствор (Fe, Ni, Co, Zn и др.), а частично осаждаются на дне ванны в виде шлама, состоящего из 10-25 % меди, 5-50 % серебра, 0,05-5 % золота и других металлов. Раствор и шлам обрабатывают для выделения из них металлов в чистом виде. Электролитическая медь является весьма чистым металлом.

В качестве примесей в меди присутствуют следующие элементы: кислород, висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера и цинк. Особенно нежелательны примеси висмута, вызывающего красноломкость меди, и кислорода, являющегося причиной возникновения так называемой «водородной» болезни меди – растрескивания слитка.

В современном машиностроении большое применение нашли медные сплавы (латуни, бронзы, медно-никелевые сплавы), характеризующиеся высокой прочностью, лучшей обрабатываемостью и литейными свойствами. Кроме того, сплавы на основе меди в подавляющей массе более дешевы, чем медь.

1.4. Производство алюминия

Алюминий – легкий металл плотностью 2700 кг/м3, температурой плавления 658 °С. В отожженном состоянии алюминий обладает малой прочностью и твердостью 25 НВ, но весьма пластичен. Высокая коррозионная стойкость алюминия в пресной воде, атмо  сфере и некоторых других средах обусловлена образующейся на поверхности металла оксидной пленкой, защищающей металл от дальнейшего окисления. Благодаря высокой электропроводности и пластичности алюминий широко применяют в электротехнической промышленности для изготовления шин, проводов, кабелей и др.

сфере и некоторых других средах обусловлена образующейся на поверхности металла оксидной пленкой, защищающей металл от дальнейшего окисления. Благодаря высокой электропроводности и пластичности алюминий широко применяют в электротехнической промышленности для изготовления шин, проводов, кабелей и др.

В авиационной промышленности алюминий используют для изготовления труб, маслопроводов и бензопроводов, в пищевой промышленности – для изготовления фольги; широко применяют его и для изготовления посуды. Алюминий используют также в качестве раскислителя при производстве стали.

Металлический алюминий получают электролизом глинозема, растворенного в расплавленном криолите AlF3×NaF при температуре 950-970 °С в специальных печах-ваннах, работающих при силе тока 130000-150000 А и напряжении 4-4,5 В. Глинозем получают химической обработкой бокситов или нефелинов – алюминиевых руд, содержащих глинозем.

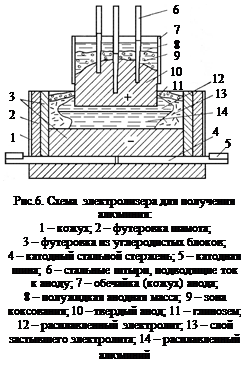

Электролиз глинозема для получения металлического алюминия производят в электролизерах. Схема одной из конструкций представлена на рис.6.

Ванна, заключенная в стальной кожух, внутри футерована углеродистыми блоками. В футеровку пода вмонтированы катодные шины, и сам корпус ванны служит катодным устройством установки. Анодное устройство состоит из вертикального самообжигающегося угольного электрода, нижняя часть которого погружена в электролит – расплав, состоящий из глинозема Al2O3 (8-10 %) и криолита – фторида алюминия и натрия Na3AlF6.

Электролит нагревается до рабочей температуры 930-950 °С теплом, выделяющимся при прохождении тока между анодом и катодом. При электролизе анод постепенно сгорает и его перемещают вниз. Для непрерывного наращивания электрода в его обечайку подается полужидкая анодная масса, состоящая из молотого кокса и каменноугольной смолы. По мере опускания вниз она спекается и коксуется.

Алюминий и его сплавы с кремнием получают также электротермическим способом в дуговых электрических печах с проводящим подом. Так выплавляют сплав, называемый силикоалюминием (40-70 % Si и 30-60 % Al), из которого изготавливают широко применяемые в машиностроении сплавы – силумины. Силикоалюминий применяют также для получения чистого алюминия и раскисления стали. Извлеченный из ванны алюминий рафинируют обычно продувкой хлора.

Чтобы получить высокую степень чистоты, металл подвергается электролитическому рафинированию, при котором загрязненный металл (анод) растворяется, чистый металл откладывается на катоде, а примеси осаждаются на дно.

Дата добавления: 2015-07-25; просмотров: 262 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| I Притирка 21 страница | | | 2 страница |