|

Читайте также: |

Если радиус кривизны вогнутой стенки мал, то вследствие нагрева стержня теплообмен с внутренней стороны может совсем прекратиться. Тогда внутренняя поверхность отливки затвердеет последней и на ней образуется открытая усадочная раковина.

Для борьбы с усадочными пороками в отливках применяют питание за счет металла литниковой системы (рис.14).

Возможность образования различных структур в зависимости от затвердевания наблюдается у многих сплавов. Наиболее характерным из них является чугун. Величина и расположение усадочных пороков здесь в большой степени зависит от структурного состояния углерода. В структуре отливки из серого чугуна объем усадочных пустот тем меньше, чем полнее пройдет графитизация углерода (так как удельный объем цементита меньше, чем объем составляющих его элементов Fe и С). По этой причине белый чугун имеет большую усадку, чем серый.

Сильным средством регулирования процесса затвердевания служит целесообразный выбор места подачи металла к отливке.

Подвод в тонкую часть применяют для отливок из серого чугуна, который в меньшей степени склонен к образованию усадочных раковин и поэтому не нуждается в сильных средствах питания. Такие отливки имеют минимальные внутренние напряжения и, как правило, используются без термообработки. В этом случае они имеют однородную структуру, так как возможность образования различных структур минимальна.

Для отливок из ковкого чугуна и стали, весьма склонных к образованию усадочных пороков, оптимальным является подвод металла в толстую часть. Образующиеся при этом внутренние напряжения снимаются при обязательном высокотемпературном отжиге.

Плотность сплава оказывает значительное влияние на процесс формирования отливки. Чем больше плотность, тем больше будет гидростатическое давление в незатвердевшей части отливки, способствующее проникновению жидкости в жидкокристаллические поры. В связи с этим количество и объем пор (в особенности в нижней части отливки) уменьшаются за счет увеличения концентрированной раковины. Разница температур способствует возникновению внутри отливки конвективных потоков, сосредотачивающих наиболее горячий (и легкий) металл в верхней части отливки, благодаря чему и усадочные раковины смещаются в эту часть.

Атмосферное давление играет значительную роль в формировании усадочных пороков. Воздействуя на затвердевающую отливку с развивающимися в ней вакуумными пустотами, атмосферное давление может вызвать перемещение жидкости внутри затвердевшей корки и деформировать ее, а также давить на гибкое ядро через свободные пустоты чаши и прибылей.

С затвердеванием этих поверхностей атмосферное давление деформирует только что затвердевшую корку. Если под коркой образуется усадочная пустота, то атмосферное давление часто прорывает корку и вновь вступает в контакт с жидкостью, способствуя уплотнению отливки.

В тех случаях, когда на каком-либо участке поверхности отливки корка оказывается более слабой, чем в чаше стока, атмосферное давление деформирует отливку в этом месте, оставляя на ее поверхности вмятину – так называемую утяжку. Утяжки образуются при преждевременном затвердевании питателей и в тех случаях, когда какая-либо часть затвердевающей отливки оказывается отключенной от литниковой системы и прибылей соседними, ранее затвердевшими участками. Утяжка считается дефектом литья.

Газы, растворенные в металле во время плавки, в процессе охлаждения выделяются из раствора и оказывают влияние на формирование усадочных раковин. Газы в атомарном состоянии выделяются на границах усадочных раковин. Если внутреннее давление достигает суммы атмосферного и давления столба жидкого металла над раковиной, то объем раковин увеличивается и они принимают округлую форму.

Условия охлаждения отливки сказываются прежде всего на характере образующихся усадочных пустот. Чем интенсивнее охлаждается отливка, тем пористость отливки оказывается меньше, а сосредоточенная раковина более развитой, при этом структура материала будет более плотной. С помощью интенсивного охлаждения отдельных частей отливки (более массивных) или дополнительного нагрева более тонких частей отливки можно регулировать процесс затвердевания, перенося усадочную раковину в другое, менее ответственное место или выводя ее в литник или прибыль.

2.7. Специальные виды литья

Литье в металлических формах многократного использования отличается высокими механическими свойствами и равномерным мелкозернистым строением, а также большой точностью и чистотой поверхности. Форму изготавливают из чугуна или стали.

Кокиль – металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

|

Кокиль (рис.15) обычно состоит из двух полуформ, плиты, вставок. Полуформы взаимноцентрируются штырями, и перед заливкой их соединяют замками. Размеры рабочей полости кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров). При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры, пробки, каналы, образующие вентиляционную систему кокиля. Основные элементы кокиля: полуформы, плиты, вставки, стержни и т.д. – обычно изготовляют из чугуна или стали.

Перед заливкой расплава новый кокиль подготовливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина – от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка.

Слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавления и схватывания с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки.

Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 150-180 °С. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящей в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров, требуемых свойств. Обычно температура нагрева кокиля перед заливкой равна 200-350 °С.

Затем в кокиль устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; половины кокиля соединяют и скрепляют специальными зажимами, а при установке кокиля на кокильной машине – с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки.

После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля. Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем цикл повторяется. Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема.

Обычно огнеупорную краску наносят на рабочую поверхность кокиля один-два раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают. Для этого в кокиле предусматривают специальные системы охлаждения.

Недостатки кокильного литья:

· трудность получения отливок со сложными внутренними и внешними очертаниями;

· невозможность получения тонкостенных отливок вследствии падения жидкотекучести сплава при соприкосновении его с теплопроводными формами;

· получение у отливок из серого чугуна отбеленной труднообрабатываемой поверхности.

Кокили изготавливают как неразъемными для простых по форме отливок, так и разъемные. Полость в отливках получают с помощью стержневой смеси или металла.

При литье в оболочковые формы деталь получают в тонкостенных формах – оболочках толщиной 6-15 мм, изготовленных из высокопрочных песчано-смоляных смесей. Форма состоит из двух полуформ, соединенных по горизонтальной или вертикальной линии разъема путем склеивания или скрепления с помощью скоб или струбцин. Для получения внутренних полостей в отливках или при сборке формы в нее устанавливают сплошные или полые песчано-глинистые или песчано-смоляные стержни.

Формовочные смеси для оболочковых форм состоят из песка (92-96 %), термореактивной смолы (4-6 %) и некоторых добавок.

Типовая технология получения оболочковой формы такова: металлическую подмодельную плиту и модель нагревают до 200-250 °С и покрывают разделительным составом (силиконовая жидкость, смесь мазута с керосином). Затем модель, плиту и формовочную смесь уплотняют (например, сжатым воздухом). Смола плавится, начинает затвердевать и за 10-20 с образуется полутвердая оболочка толщиной 6-15 мм. Излишек смеси удаляют, переворачивая модель вместе с плитой. Оболочку вместе с плитой помещают в печь при температуре 300-350 °С на 1-3 мин для окончательного отвердевания смолы, после чего полуформу снимают с плиты и делают вторую полуформу.

Литье в оболочковые формы применяется в крупносерийном и массовом производствах деталей из сталей, чугуна и цветных металлов.

Литье по выплавляемым моделям с давних времен применяли для получения литых скульптур, украшений и т.д.

В качестве модельных применяют различные легкоплавкие и легкорастворимые составы (ПС50-50), содержащие 50 % парафина, 50 % стеарина; такой состав имеет температуру плавления 55 °С, хорошую жидкотекучесть. Возврат смеси составляет 90-95 %.

Модели изготавливают в одно- и многоместных формах прессовкой и реже заливкой модельных составов.

Оболочка общей толщиной 5-6 мм состоит из трех-восьми последовательно наносимых слоев. Для образования каждого слоя модель окунают в жидкую суспензию, затем обсыпают мелкозернистым песком и сушат.

Суспензия состоит из гидролизированного этилсиликата (одной части) и пылевидного кварца (две-три части).

Сушку проводят на воздухе после каждого слоя в течение 2-3 ч. Отвердение можно ускорить, осуществляя сушку в парах аммиака.

Окончательную прочность оболочка принимает при последующем прокаливании.

Для производства керамических оболочек в качестве связующего также применяют жидкое стекло Na2OnSiO2 c модулем 2,5-3 (48 частей) и пылевидного кварца (52 части). В этих формах качество поверхности хуже, чем на этилсиликатной суспензии.

Выплавление моделей осуществляется в ваннах с горячей водой (85-90 °С) или горячим воздухом.

После выплавки моделей оболочки формуют – устанавливают в опоки, а пустые объемы заполняют наполнителями (SiO2, шамотная крошка и т.д.) или жидкими быстротвердеющими смесями (80-88 % SiO2, 12-20 % цемента и 30-40 частей Н2О).

Стержни и жидкие наполнители уплотняют на вибрационных столах.

Прокаливание оболочковых форм до 900-1000 °С проводят для удаления остатков модельных составов из материала оболочки, завершения процессов ее растворения. Кроме того, нагревание формы способствует лучшему заполнению ее при разливке.

Разливку производят обычно сразу же в горячие формы; для стали температура формы 800-1000 °С, для алюминиевых сплавов 300-400 °С. При получении толстостенных отливок заливку проводят в остывшие формы для получения более мелкозернистой структуры сплава.

Удаление остатков керамической оболочки в полостях и отверстиях и окончательную очистку поверхности отливок осуществляют в результате кипячения в 50 %-ном растворе КОН.

Литье под давлением заключается в том, что металл заполняет металлические формы под давлением поршня машины или сжатого воздуха и застывает в них. Извлеченные отливки после удаления литника являются совершенно готовыми к применению почти без последующей обработки.

При литье под давлением сплав поршнем машины запрессовывается в разъемную стальную форму, называемую пресс-формой. Литье под давлением применяют главным образом для алюминиевых, магниевых и цинковых сплавов, реже для медных сплавов. Детали выходят точными (11-13 квалитеты) и с малой степенью шероховатости. Масса отливок от нескольких граммов до десятков килограммов. Давление поршня при прессовании до 200 МПа. Механическая обработка отливок незначительная или вообще не нужна. Стоимость пресс-формы высокая, поэтому литье под давлением применяют в массовом производстве, когда в одной форме получают тысячи отливок. Производительность машин очень высокая – до 3000 отливок в час при работе в автоматическом режиме. Машины для литья под давлением имеют холодную или горячую камеру прессования.

|

Машины с холодной камерой прессования применяют для литья алюминиевых, магниевых и медных сплавов; при этом в камеру заливается дозированное количество металла из отдельной печи, после чего производится прессование.

|

На рис.16, а приведена рабочая зона машины с холодной камерой прессования 1. При движении вниз плунжер 2 давит на залитую порцию металла 3 и на пяту 4, которая перемещается вниз, открывает отверстие литника 5 и металл заполняет пресс-форму. Неподвижная 9 (рис.16, б) и подвижная 11 части пресс-формы составляют полость, соответствующую отливке. Стержень 10 нужен для образования отверстия. Металл поступает в форму через мундштук 8. Затвердевание отливки длится несколько секунд, после чего форма разнимается и готовая отливка 6 выталкивается из формы толкателем 7 и 12.

Машины с горячей камерой прессования применяют для литья из цинковых сплавов. Камера 4 и тигель 5 (рис.17) составляют одну чугунную отливку, которая находится в печи; сплав поддерживают в жидком состоянии. При поднятом плунжере 3 (как на рис.17) сплав через отверстие 2 тигля переливается в камеру. При движении вниз плунжер перекрывает отверстия и сплав заполняет пресс-форму 1, где и затвердевает. Затем плунжер поднимается и металл из канала сливается в камеру, а пресс-форма раскрывается и отливка выталкивается из нее.

|

Центробежное литье. Жидкий металл заливается в быстровращающуюся форму. Под действием центробежных сил металл отбрасывается к поверхности формы и затвердевает, принимая ее очертания. в результате жидкий металл оттесняется центробежной силой к стенкам формы. При этом структура металла получается уплотненной, так как газы и неметаллические включения вытесняются к поверхности, находящейся ближе к центру вращения. Формы вращают до полного затвердевания металла, после чего вынимают готовую отливку.

На рис.18, а приведена схема машины с горизонтальной осью вращения для получения отливок в виде труб, а на рис.18, б – схема машины с вертикальной осью вращения для отливок в виде колец. При центробежном способе литья нет литниковой системы, что снижает расход металла.

2.8. Основные принципы конструирования отливок

Поверхности отливок должны возможно более приближаться к плоскости или поверхности тела вращения. Внешнюю форму необходимо максимально упростить, чтобы обеспечить формовку и легкое извлечение модели из формы. Модель не должна иметь в своих элементах так называемых теневых зон.

Отливка должна иметь как можно меньше криволинейных очертаний. Элементы конструкции по внешнему контуру нужно располагать в одной плоскости.

Все поверхности литой конструкции, располагающиеся при формовке перпендикулярно плоскости разъема модели, должны иметь уклоны для свободной выемки модели из формы и стержня из ящика. Формовочные уклоны могут выполняться тремя способами.

Если вертикальные стенки отливки обрабатываются или ее толщина d < 12 мм, то уклон предусматривается, как правило, с увеличением толщины стенки; если толщина стенки больше 12 мм и высота поверхности h < 100 мм, то уклон назначается с уменьшением толщины стенки; при d > 12 мм и h > 100 мм уклон назначается с одновременным увеличением и уменьшением толщины стенки.

3. Обработка металлов давлением

При обработке металлов давлением (ОМД) полуфабрикаты и изделия изготавливают методом пластического деформирования (распределения) металла исходной заготовки и разрезанием его без снятия стружки.

Металлы обрабатывают давлением в горячем состоянии – с нагревом выше температуры рекристаллизации, с подогревом и в холодном состоянии.

К обработке металлов давлением относят прокатку, прессование, волочение, свободную ковку, горячую и холодную объемную штамповку, листовую штамповку и некоторые специальные процессы, например ротационное деформирование, отделочную и упрочняющую обработку пластическим деформированием и др.

Прокатку, прессование и волочение обычно применяют на металлургических заводах, а другие методы обработки металлов давлением – главным образом на металлообрабатывающих предприятиях, например, в машиностроении, аппаратостроении, приборостроении и др.

Прокаткой изготавливают листы, прутки, профили и трубы.

Прессованием делают прутки, профили и трубы (в партиях меньшего объема, чем прокаткой).

Волочением изготавливают проволоку, обрабатывают прутки, профили и трубы малых диаметров.

Свободной ковкой куют единичные поковки или поковки, необходимые в небольшом количестве.

Горячей объемной штамповкой штампуют большие партии поковок.

Холодной объемной штамповкой штампуют относительно небольшие точные, чистые детали, необходимые в весьма больших количествах.

Листовой штамповкой получают различные листовые детали и изделия (облицовочные детали автомобилей, самолетов, детали электро- и радиоприборов, бытовые изделия и т.д.)

Обработку металлов давлением применяют весьма широко. Этим способом обрабатывают более 80 % выплавляемых сталей и большую часть цветных металлов и сплавов.

Обработкой металлов давлением изготавливают заготовки, полуфабрикаты, детали и изделия массой от граммов до тонн.

Точность размеров и чистота поверхности, полученных горячей обработкой давлением, обычно невелики. При точном холодном деформировании точность достигает квалитета точности 8-9, а шероховатость поверхности может достигать таких же значений, как при тонком точении или шлифовании.

Обработка давлением сопровождается изменениями структуры и свойств металла. Так, при прокатке или ковке литого металла, (при горячей деформации) его структура приобретает волокнистость и свойства металла получаются анизотропными, т.е. различными в различных направлениях.

Благодаря изменениям структуры металла при горячей обработке давлением механическая прочность такого металла больше, чем литого. Поэтому конструкции, изготовленные из металла, обработанного давлением, при равной прочности значительно легче литых.

При холодной обработке давлением металл приобретает наклеп. Это обеспечивает повышение его механической прочности при одновременном ухудшении пластичности, теплопроводности, коррозийной стойкости.

Обработка давлением по сравнению с обработкой резанием обеспечивает большую прочность и износостойкость изготавливаемых деталей. Это объясняется отсутствием перерезания и благоприятным смещением волокон металла при его обработке давлением.

Кроме того, если металл обработан давлением в холодном состоянии, он дополнительно упрочняется и имеет более благоприятный микрорельеф обработанных поверхностей.

Получаемые при горячей деформации волокнистость металла и анизотропия механических свойств являются стойкими и не устраняются последующей механической обработкой. Изменение направления волокнистости металла в изделии можно обеспечить только повторной горячей деформацией.

Процесс деформации следует вести таким образом, чтобы получившиеся волокна микроструктуры были расположены в направлении максимальных нормальных (растягивающих или сжимающих) напряжений, возникающих в детали при ее эксплуатации под нагрузкой. Направление касательных (срезающих) нагрузок должно быть перпендикулярно волокнам. Внешние нагрузки должны изгибать, а не расщеплять волокна металла. Кроме того, волокна при последующей механической обработке детали не должны перерезаться, а должны огибать ее контур.

3.1. Влияние отдельных факторов на процесс обработки

металлов давлением

Пластичность металла зависит от его химического состава, температуры нагрева, скорости и степени деформации, условий трения на поверхности контакта металла и инструмента, а также схемы напряженно-деформированного состояния.

Различные металлы и сплавы обладают не одинаковой пластичностью. Литой металл в виде слитков обладает меньшей пластичностью, чем металл, подвергнутый горячей деформации. Металл, имеющий крупнозернистую структуру, менее пластичен, чем мелкозернистый. Чистые металлы более пластичны, чем сплавы. Нагрев металла вызывает значительное повышение его пластичности и снижение сопротивления деформированию за исключением небольшого температурного интервала хрупкости (для стали 300-400 °С). Сопротивление металла деформированию при горячей обработке давлением снижается в 15-20 раз по сравнению с обработкой в холодном состоянии, что позволяет применять менее мощные машины.

3.2. Основные положения обработки металлов давлением

В основе всех способов обработки металлов давлением лежит процесс пластической деформации, при которой изменяется форма без изменения его массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации остается неизменным: V 1 = V 2 = const.

Изменение формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится переместиться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления. Так, например, если при прокатке в двух валках с поперечными насечками течение металла вдоль оси прокатки сдерживается, а в поперечном направлении увеличивается, то при круговых насечках будет наблюдаться обратное явление. Другим примером действия закона наименьшего сопротивления может служить превращение заготовки прямоугольного сечения при ее осаждении в поковку круглого сечения.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением.

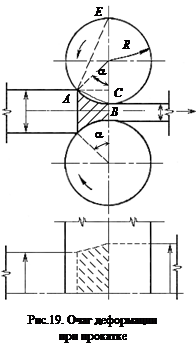

Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентами деформации. Рассмотрим очаг деформации и его параметры при продольной прокатке между двумя валками (рис 19, 20).

Разность высоты прокатываемой заготовки до прокатки и после, представляющая собой величину произведенной деформации, называют линейным или абсолютным обжатием: Δ h = h 0 – h 1.

Отношение этой величины к первоначальной высоте сечения прокатываемой заготовки называется относительным обжатием и выражается обычно в процентах:

|

.

.

Разность ширины поперечного сечения прокатываемого металлла после прокатки и до прокатки называется уширением: Δ b = b 1 – b 0.

Металл при прокатке подвергается деформации неодновременно по всей длине, а только на некотором участке, который по мере вращения валков перемещается по прокатываемому металлу. Этот участок называется поясом деформации и определяется дугой АВ.

Дуга АВ называется дугой захвата, а угол a, образованный двумя радиусами, проведенными из центра валка в точки А и В, углом захвата, который может быть вычислен следующим образом:

Дуга АВ называется дугой захвата, а угол a, образованный двумя радиусами, проведенными из центра валка в точки А и В, углом захвата, который может быть вычислен следующим образом:

,

,

где R – радиус валка прокатного стана;

.

.

Длина дуги захвата АВ

.

.

При малых углах захвата (менее 20 °) дуга может быть приравнена хорде и тогда уравнение примет вид, более удобный для практического использования.

Треугольник АВС подобен треугольнику АВЕ, следовательно, АВ / ВС = ВЕ / АВ; АВ 2 = ВЕ × ВС, т.е.

или

или  ,

,  .

.

За счет производимого валками уменьшения высоты сечения прокатываемого металла (обжатия) длина металла ввиду постоянства его объема будет увеличиваться. Отношение длины l 1, которую металл будет иметь после выхода из валков к первоначальной длине l 0 называется вытяжкой:

.

.

Так как при прокатке l 1> l 0, то l > 1. Практически за один проход l = 1,1-1,6, но в некоторых случаях может достигать 3.

По высоте полоса тоже меняет свои размеры: коэффициент деформации по высоте (коэффициент уменьшения высоты) g = h 1/ h 0.

Коэффициент деформации по ширине, или коэффициент уширения b = b 1/ b 0.

Обозначим площади поперечного сечения полосы до и после прокатки соответственно F 0 = h 0 b 0 и F 1 = h 1 b 1, тогда

F 0 l 0 = F 1 l 1 или F 0/ F 1 = l 1/ l 0 = l,

т.е. отношение площадей поперечного сечения полосы обратно пропорционально длинам.

Из закона постоянства объема можно записать:

h 0 b 0 l 0 = h 1 b 1 l 1,

следовательно,

h 1/ h 0 = (b 0 l 0)/(b 1 l 1) = g,

Дата добавления: 2015-07-25; просмотров: 79 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| 2 страница | | | 4 страница |