|

Читайте также: |

b 1/ b 0 = (h 0 l 0)/(h 1 l 1) = b.

И, наконец,

(h 1 b 1 l 1)/(h 0 b 0 l 0) = 1 или lgb = 1.

Рассмотрим понятие о смещенном объеме и скорости деформации. Для этого используем основное уравнение закона постоянства объема lgb = 1.

Логарифмируя последнее уравнение, получим:

.

.

Геометрический смысл уравнения следующий: уменьшение высоты вызывает увеличение длины и ширины. Если смещение по высоте обозначить отрицательным знаком (высота уменьшается), а по длине и ширине положительным, то алгебраическая сумма смещений, взятых по всем направлениям, будет равна нулю.

Сопоставив эти рассуждения с нашим уравнением, увидим, что натуральный логарифм коэффициента деформации в каком-либо направлении представляет собой удельный смещенный объем в том же направлении, а сумма таких удельных объемов, взятых по всем направлениям, равна нулю.

Для подтверждения этого рассмотрим случай сжатия цилиндра под молотом или прессом.

При деформации цилиндра на бесконечно малую высоту dh смещенный объем

dV д = Fdh,

где F = V / h – площадь сечения.

Так как V = const, то dV д = (Vdh)/ h. Интегрируя данное дифференциальное уравнение, получим:

,

,

а так как h 0/ h 1 = 1/γ, то полный смещенный объем составит V д = V ln(1/γ).Тогда удельный смещенный объем

V д/ V = ln(1/γ) = lnλ.

Таким образом, удельный смещенный объем при сжатии – натуральный логарифм единицы, деленный на коэффициент деформации по высоте.

Смещенный объем служит так же и мерой скорости деформации, под которой обычно подразумевается отношение удельного смещенного объема к промежутку времени, в течение которого смещается этот объем. Если обозначить удельный смещенный объем lnε, а время смещения этого объема в секундах через τ, то скорость деформации v деф = ln(ε/τ), с-1.

Повышение скорости деформации, под которой понимают изменение степени деформации в единицу времени, приводит обычно к повышению сопротивления металла деформации и снижению его пластичности. Объясняется это тем, что процесс рекристаллизации не успевает завершиться при больших скоростях деформации и наблюдается явление упрочнения металла. Поэтому для получения одной и той же заготовки под молотом приходится затрачивать большую работу и усилия, чем при ковке ее под прессом.

3.3. Прокатка металлов

Сущность процесса прокатки. При прокатке металл пропускается между вращающимися в разные стороны валками прокатного стана, зазор между которыми (зев) устанавливают меньше толщины исходной заготовки. В результате обжатия между валками (пластической деформации) толщина заготовки уменьшается, длина соответственно увеличивается и возможно небольшое уширение заготовки по сечению.

Валки прокатного стана имеют форму гладких цилиндров или цилиндров с канавками (ручьями) различной формы. При совмещении ручьев двух валков образуется так называемый калибр. При пропуске заготовки последовательно через ряд калибров ее сечение постепенно приобретает профиль получаемого изделия. Последний калибр (отделочный) соответствует профилю изделия. На станах с гладкими валками прокатывают пластины, полосы и листы, а в валках с ручьями получают изделия различного профиля – рельсы, балки и др.

Существуют три основных способа прокатки: продольная, поперечная и косая. Продольная прокатка применяется для 90 % всего проката, в том числе всего листового и профильного проката.

Косую и поперечную прокатки применяют для изготовления изделий, имеющих форму тел вращения: косую для прокатки бесшовных труб, поперечную для прокатки изделий с периодически изменяющимся профилем по длине.

Прокатку стали обычно производят в горячем состоянии. Только тонкий листовой материал прокатывается в холодном состоянии.

Исходным материалом для прокатки являются слитки массой до 25 т и более. Из сталеплавильного цеха слитки поступают в отделение нагревательных колодцев прокатного цеха. Далее слитки краном и слитковозом подают на рольганг (конвейер для транспортировки массивных штучных грузов по роликам), который направляет их для проката на блюминг, прокатывающий слитки в блюмсы квадратного сечения (от 350 ´ 350 до 150 ´ 150), или слябинг, прокатывающий слитки в листы.

Далее блюмсы прокатывают на заготовку с размером поперечного сечения до 50 ´ 50 на сортовом или на непрерывно-заготовительном стане. Далее заготовки прокатывают на сортовых или других станах для получения проката различного профиля.

В современном прокатном производстве цикл прокатки разделяется на две стадии: слиток – заготовка; заготовка – готовый продукт.

Перечень выпускаемого проката с указанием профилей, размеров и качества материала принято называть сортаментом, который стандартизирован. Сортамент стального проката делится на четыре группы: сортовой прокат; листовой прокат; трубы, проволока – катанка; периодический специальный прокат (бандажи, колеса, оси и др.).

Сортовой прокат разделяется на простой и фасонный. Простой – профили с простой геометрией (форма поперечного сечения – круг, овал, полуовал, квадрат, прямоугольник, треугольник, шестигранник). Простой прокат может служить исходным материалом для получения фасонных профилей и заготовок для кузнечного производства. К фасонному прокату относят рельсы и различные балки – тавры, двутавры, швеллеры, уголки.

|

Основной частью прокатного стана являются одна или несколько клетей, в которых расположены прокатные валки или передаточные механизмы. Схема прокатного стана представлена на рис.21.

Рабочая клеть состоит из двух станин 1 соединенных между собой стяжными болтами или поперечиной. Вся установка монтируется на едином фундаменте. В рабочей клети стана располагается от двух до шести валков (иногда и более).

Рабочей частью прокатного валка у листопрокатного стана служит гладкая бочка, а у сортопрокатных – бочка с ручьями. Торцевые части бочек имеют шейки под подшипники. Шейки переходят в так называемые трефы, имеющие форму крестовин. Кроме передачи вращения трефы дают возможность перемещения валков в вертикальном направлении для регулирования расстояния между валками (зева). При регулировке зева в больших пределах трефы заменяют шарнирным соединением.

Скорость прокатки на непрерывных станах при прокатке сортового металла достигает 7-15 м/c, при прокатке проволоки 25-50 м/с, а при холодной прокатке жести до 35 м/с. На других станах скорость прокатки не превышает 7 м/с.

Прокатка труб. Прокаткой изготовляют сварные (шовные трубы) и более точные бесшовные трубы.

Заготовкой для изготовления сварных труб служат штрипсы – нарезанные полоски, у которых длина и толщина соответствуют длине трубы и толщине ее стенки, а ширина равна длине окружности трубы (при сварке внакладку она должна быть больше на величину припуска).

При прокатке труб диаметром до 750 мм с печной сваркой штрипс нагревают в печи до t = 1300-1350 °C и протягивают через воронку на протяжном стане, вследствие чего штрипс сворачивается в трубу, при этом кромки его соприкасаются в стык и в результате давления при протяжке свариваются. Сваренная труба прокатывается на калибровочном стане и проходит отделочные операции. Трубы диаметром больше 750 мм со стенками толщиной до 14 мм при печной сварке изготавливаются путем двух нагревов: первого до t = 1000-1100 °C для протягивания штрипса через воронку (завертывание трубы), второй нагрев по кромкам до t = 1200-1350 °C под сварку. Сварка производится при обжатии шва между парой валков (рис.22) прокатного стана и оправкой.

|

При производстве шовных труб из ленты в рулонах обычно применяют электродуговую или газовую сварку. При этом способе сворачивание листа в трубу производится на непрерывном стане (двухвалковом), имеющем от 5 до 12 клетей. Затем шов сваривается и труба поступает в калибровочный стан. Здесь могут быть изготовлены трубы большой длины и прочности со стенкой толщиной от 0,15 мм.

Прокатка бесшовных труб из слитков или заготовок крупного сечения состоит из двух основных операций: прошивки отверстия в слитке на валковом стане косой прокатки, в результате чего получается короткая толстая труба (гильза), и в прокатке гильзы на пилигримном стане. Вследствие вращения косоустановленных валков в одну сторону заготовка при прокате приобретает вращательно-поступательное движение (в результате чего ее обработка происходит по винтовой линии) с образованием полой цилиндрической заготовки – гильзы. По мере образования гильзы заготовка одевается на дорн, который предает ее отверстию правильную форму и ровную поверхность.

Пилигримный стан для дальнейшей прокатке гильзы в трубу нужной длины представляет собой стан дуо с ручьевыми валками переменного радиуса. Прокатка гильз проходит по оправке. Гильза прокатывается в трубу постепенно за 120-180 подач. На пилигримных станах обкатывают трубы диаметром до 605 мм и длиной до 30 м и более.

3.4. Волочение

При волочении металл протягивается через отверстие волочильного инструмента (волоки) и принимает размеры и форму этого отверстия (рис.23).

Волочением получают всю проволоку диаметром от 0,006 до 6,5 мм, калиброванный металл круглого и некруглого сечения, т.е. металл с гладкой блестящей поверхностью в прутках постоянного сечения по длине, высокой точности размеров, трубы малых диаметров, а также фасонные профили высокой точности.

|

Существует четыре варианта волочения труб.

1. Волочение без внутренней оправки.

Внутренняя поверхность трубы получается неровной, сморщенной, такие трубы наиболее дешевые.

2. Волочение на короткой оправке.

Внутренняя поверхность получается хорошая. Этот способ очень распространен для труб малой длины, которая ограничивается длиной оправки, закрепленной неподвижно.

3. Волочение на длинной подвижной оправке, протягиваемой вместе с трубой.

Этим способом можно получать длинные трубы с точными размерами. Недостатком способа является сложность удаления оправки из трубы.

4. Волочение на плавающей оправке.

Данный способ не имеет ограничений по длине протягиваемой трубы.

Как правило, основную деформацию металла осуществляют в горячем состоянии путем прокатки или прессования, а более дорогое – волочение – осуществляют в холодном состоянии как чистовую операцию для получения высокого качества поверхности и точности, следствием чего является повышение прочностных свойств готового изделия.

Деформация металла при волочении характеризуется вытяжкой и относительным обжатием:

;

;  и

и  ,

,

где D и d – диаметр прутка (проволоки) соответственно до и после волочения.

Для трубы важной характеристикой является также относительное изменение толщины ее стенки:

,

,

где t и t 1 – толщина стенки трубы соответственно до и после волочения.

Обычно волочение ведут в несколько пропусков, поэтому различают деформацию за один пропуск (eед, lед,) и за n пропусков (eå, lå). Эти величины связаны между собой следующим образом:

;

;  .

.

Основными характеристиками процесса волочения являются напряжение волочения на выходе из волоки s1 и усилие волочения P.

Усилие волочения существенно зависит от производственных факторов: величины деформаций, формы и размеров исходной и конечной полосы, свойств и качества внутренней поверхности матрицы и условий ее смазки, свойств деформируемого металла, скорости волочения и т. д.

Во избежание обрыва металла процесс волочения ведут с некоторым запасом по прочности:

,

,

где sт – предел текучести металла; s1 – среднее по сечению напряжение.

При волочении труб и прутков g = 1,3-1,4, а волочение тонкой проволоки осуществляется с запасом g = 1,8-2,0.

В процессе волочения металл наклепывается, уменьшается его запас пластичности и возрастает усилие волочения. При повторном волочении вероятность обрыва возрастает. После определенной суммы деформаций за несколько операций дальнейшее волочение становится невозможным, необходим отжиг с целью восстановления первоначальных свойств металла.

Для стали суммарное обжатие составляет 75-80 %, после чего нужен отжиг. Медная проволока малыми единичными обжатиями может быть вытянута в 50000 раз без промежуточного отжига.

Весьма перспективен и экономически выгоден процесс волочения в теплом состоянии, особенно для труднодеформируемых и малопластичных материалов (молибден, вольфрам, высоколегированные стали).

При волочении в теплом состоянии наклеп часто снимается, что увеличивает пластичность металла и уменьшает усилие волочения. С другой стороны, наклеп при волочении необходим. Если наклеп полностью исчезает, то s1» sм, т.е. запас прочности g» 1. Поэтому горячее (закристаллизационное) волочение применяется очень редко. Чтобы прутки свободно входили в канал волоки, концы их перед волочением заостряют.

Формы волок (матриц)

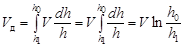

Существует три разновидности монолитных волок – с коническим, радиальным и выпуклым профилем канала (рис.24).

Волоки с коническим профилем канала предназначены для волочения средних размеров проволоки и прутков.

Волоки с радиальным профилем канала предназначены для волочения тонкой проволоки. Как правило, волоки этого типа – алмазные, при малых обжатиях имеют меньший износ по сравнению с коническим профилем, при производстве крупных и средних профилей не применяются.

Волоки с выпуклым профилем канала предложены В.В.Зверевым. Они обеспечивают равномерный износ канала по всей длине, благодаря чему размеры готового продукта с течением времени не изменяются, но дают заметное увеличение усилия волочения и применяются редко.

|

При производстве простых профилей и сравнительно большом объеме производства весьма эффективно волочение в роликовых волоках. Два или несколько неприводных роликов образуют отверстие требуемой формы, через которое с помощью усилия P протягивается изделие. Так как в роликовой волоке силы трения значительно ниже, чем в монолитной волоке (вместо трения скольжения имеет место трение качения), то обеспечивается бóльшая равномерность деформации, предъявляются меньшие требования к смазке. Волочение в роликовых волоках обеспечивает меньшую точность профиля, чем в монолитных.

Основным материалом для изготовления волок размером более 1 мм по диаметру канала является порошок карбида вольфрама и кобальта (2-15 %). В смесь порошков добавляют пластифицирующие вещества (каучук в бензине или парафин), смесь прессуют по форме и размерам, сушат при температуре 80-100 °С для удаления пластификатора, а затем спекают при температуре 1350-1500 °С, как правило, в водороде. Получаемый таким образом сплав очень твердый и износостойкий, но чрезвычайно хрупкий. Если объем производства мал, то волоки изготавливают из сталей У8-У12 с последующей термообработкой и хромированием. Используют для изготовления волок и алмаз. Алмазные волоки по сравнению с твердосплавными имеют гораздо большую износостойкость. Так, через твердосплавную волоку можно протянуть до 150 км проволоки диаметром 0,4-1,0 мм, а через алмазную – до 13000 км.

Решающее влияние на характер деформации при волочении и износ волок оказывают условия подвода и качество смазки.

Для волочения применяют как жидкие, так и порошкообразные (сухие, так называемые мыла) смазки, обладающие высокой прочностью и адгезионной (схватывающей) способностью с трущимися металлами. В последнее время появились гидродинамические смазки (создающие толстый слой, больший шероховатости волоки и материала), при использовании которых коэффициент трения меньше в десятки раз. В этом случае в канал волоки смазка подается под давлением.

Сухая смазка обеспечивает более толстую смазочную пленку. Особенно эффективна сухая смазка тогда, когда она наносится не прямо на металл, а на слой сухой пленки (обычно извести), которая является носителем. Такая смазка применяется при волочении, например, стальной проволоки диаметром от 1,5 мм и выше, коэффициент трения при этом составляет 0,01-0,05.

Жидкая смазка должна отводить тепло, образующееся при деформации. Протягиваемая проволока и волоки погружаются в раствор жидкой смазки (обычно мыльный раствор). Такая смазка улучшает качество поверхности, что объясняется стабильностью условий трения, коэффициент трения составляет 0,08-0,15.

Одним из способов уменьшения сил трения при волочении является придание колебаний волочильному инструменту (поперечные, осевые или вращательные колебания волоки звуковых или ультразвуковых частот).

Технология волочения и оборудование

Технологический процесс волочения в общем случае состоит из следующих операций:

- отжиг исходного материала;

- механическое удаление окалины;

- травление;

- нанесение подсмазочного слоя;

- острение заготовки;

- правка в роликовой машине;

- набор пакетов;

- волочение;

- термообработка после деформации;

- цинкование;

- резка;

- правка;

- шлифовка;

- испытание;

- отделочные операции;

- промасливание.

Заготовкой для получения калиброванного металла является горячекатанный сортовой металл в виде прутков или бунтов. Для цветных металлов заготовку получают в виде прутков прессованием. В черной металлургии прессование все шире внедряется для заготовок из высоколегированных и качественных марок стали.

Укрупненно все технологические операции процесса волочения можно разделить на три группы:

· подготовка поверхности и структуры исходного металла;

· волочение;

· термическая обработка готового продукта.

Экспериментально установлено, что изменение скорости волочения в широком диапазоне практически не влияет на усилие волочения, однако в значительной мере изменяет температурные условия на контакте и условия трения. Механическая работа внешнего и внутреннего трения практически полностью преобразуется в тепло, которое разогревает инструмент и металл. Опыт показал, что поверхность проволоки разогревается до 700 °С и выше за тысячные доли секунды, а за пределами очага деформации температура также быстро снижается до средней по сечению.

Подготовка поверхности металла к волочению

Технологические операции производства в значительной мере определяются сортаментом, химическим составом и структурой исходного металла, а также требованиями к готовому изделию.

Прокат из углеродистых, автоматных и низколегированных сталей сразу подвергается операциям удаления окалины с поверхности.

Высоколегированные стали перед этим обрабатываются в термических печах для обеспечения требуемой структуры металла. Термическая обработка заключается в нагреве до температуры 720-800 °С, выдержке при этой температуре в течение 30-45 мин, затем медленном охлаждении до 600-650 °С и дальнейшем резком охлаждении, чтобы отделилась основная часть окалины. Остаток окалины на прутках может быть отделен механическим путем во вращающихся барабанах и дробеметных установках.

В технологии калибровочного производства широко применяют роликоправильные машины, в которых пластический знакопеременный изгиб используют как для правки, так и для разрыхления окалины. Таким образом снимают около 95 % окалины, остатки удаляют металлическими щетками.

Последующее травление окончательно удаляет окалину и осуществляется обычно в кислотных растворах (64-75 % H2SO4 c некоторыми добавками ингибиторов, чтобы интенсифицировать процесс травления и снизить скорость растворения самого металла). Травление длится обычно 20-70 мин при температуре 85-90 °С. Для более быстрого отделения окалины на некоторых заводах используют ультразвуковое колебание ванны.

При травлении выделяется водород, который частично растворяется в верхнем слое металла и ухудшает его свойства. Этот недостаток устраняется, если используется соляная, а не серная кислота, но ее тяжело транспортировать, и стоимость соляной кислоты выше, чем серной.

Легированные марки сталей обычно имеют оксиды сложного химического состава, травление их занимает значительно больше времени. Для травления таких сталей в серно-кислые ванны добавляют азотную или соляную кислоту.

Весьма эффективны ванны с расплавом гидрата натрия NaH, который восстанавливает оксиды железа и других металлов до металлического состояния.

После травления в любом растворе подкат промывают в горячей и холодной воде для удаления частиц окалины, а затем подвергают его операции желтения. Эта операция заключается в том, что прутки после промывки выдерживают мокрыми в подвешенном состоянии 30-60 мин, и на их поверхности образуется тонкая пленка ржавчины.

Прутки и трубы из легированных марок сталей подвергают меднению в 2-4 %-ном растворе H2SO4 + CuSO4 в течение 2-5 мин. Эта пленка металлической меди, как и тонкий слой гидрата окиси железа, способствует лучшему удержанию смазки в очаге деформации при волочении.

После меднения или желтения следует операция известкования – погружение пакета или бунта в ванну с известковым раствором, нагретым до температуры 80-90 °С. На поверхности металла оседает тонкий слой извести, который нейтрализует остатки кислоты, предохраняет поверхность металла от ржавчины во время транспортировки и хранения, способствует лучшему удерживанию и захвату смазки во время волочения.

Известкование имеет ряд недостатков, в частности, способствует запыленности в цехе.

Вместо извести можно использовать и другие, относительно новые и достаточно эффективные покрытия:

· покрытие бурой Na2B4O2·10H2O обеспечивает более высокие скорости волочения;

· фосфатирование (выдержка в течение 5-10 мин в растворе солей ортофосфорной кислоты), такая пленка не теряет своих свойств при нагреве до 600 °С, при этом стойкость волочильного инструмента повышается в 4-12 раз;

· для хромоникелевых сплавов применяют оксалатирование (травление солями щавелевой кислоты) в течение 10-15 мин.

Все эти покрытия имеют один недостаток – большую стоимость.

Заключительной операцией подготовки является сушка металла при температуре 300-400 °С в течение 5-20 мин в сушилках с электрическим или газовым нагревом.

Схемы волочильных станов

Цепной волочильный стан (рис.25) имеет тяговое усилие до 750 кН, длину прутков до 18 м, скорость волочения проволоки до 450 м/мин. В цепных станах осуществляется автоматическая подача смазки к волочильному инструменту. Смазка представляет собой густую консистентную основу (солидол и др.) с добавками (графит и др.). Одновременно можно тянуть до трех прутков.

|

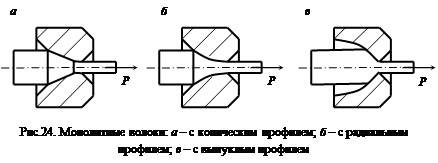

Волочильный стан с гусеничным тяговым устройством (рис.26) со скоростью волочения до 75 м/мин.

|

Стан может быть установлен в поточную линию, где есть дробемет, устройство для выпрямления прутка, ножницы, сварочная машина для сваривания прутка встык и обеспечения непрерывности процесса.

Можно волочить как прутки длиной до 18 м (одновременно до трех штук), так и трубы. Прутки и проволоку диаметром от 6 до 20 мм изготавливают на станах с бунтовым подкатом (из меди, алюминия, железа).

Барабанный волочильный стан однократного волочения (рис.27) со скоростью волочения 200 м/мин. Бунты массой до 600 кг, прошедшие операции подготовки поверхности к волочению, разматывают, а затем передний конец бунта приваривают к концу предыдущего, образуя непрерывный поток.

Смазка – мыльный порошок или мыльная стружка.

|

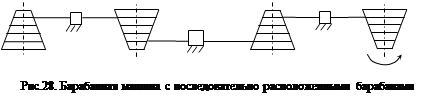

Барабанные машины многократного волочения (с последовательно расположенными барабанами) применяются для волочения проволоки любых размеров, чаще всего тонкой. Количество волок определяется суммой деформаций, которая допустима до отжига.

Барабанные машины многократного волочения (с последовательно расположенными барабанами) применяются для волочения проволоки любых размеров, чаще всего тонкой. Количество волок определяется суммой деформаций, которая допустима до отжига.

Машины многократного волочения (со ступенчатыми роликами) предназначены для волочения средней, тонкой и тончайшей проволоки.

По сравнению с предыдущим типом машин многократного волочения они позволяют компактно расположить барабаны и разместить бóльшее количество волок в ограниченном пространстве. Скорость волочения алюминиевой проволоки на таких станах достигает 25 м/мин.

3.5. Прессование

Прессование как процесс выдавливания металла из замкнутого объема через канал, образуемый прессовым инструментом, применяется для получения готовых изделий из заготовок при производстве прутков и труб крупного и фасонного сечения (рис.29).

Прокаткой получать эти изделия выгодно при большом объеме однотипной продукции. При малотоннажных заказах прессование экономически более выгодно, так как позволяет быстро и с малыми потерями перестраивать процесс. Прутки и трубы из цветных металлов получают именно этим способом.

Из всех высокопроизводительных процессов получение изделий и прессование обеспечивают самую благоприятную схему напряженного состояния металла – схему трехосного неравномерного сжатия, при которой пластичность металла наивысшая.

|

Различают несколько технологических схем прессования. Наиболее распространенной и простой является схема прямого прессования, когда металл течет в направлении движения инструмента.

Можно выделить несколько разновидностей этого процесса, но общим для них является перемещение всей массы металла относительно контейнера, сопровождающееся наличием сил трения на контакте с контейнером, следствием чего является высокая степень неравномерности деформации металла.

Имеются прессы прямого прессования с опережающим заготовку движением контейнера. В таких прессах силы трения не тормозят процесс прессования, а, наоборот, ему способствуют.

При обратном прессовании нет перемещения металла относительно контейнера, поэтому внутри металла создается схема почти равномерного сжатия, исключающая пластическую деформацию почти во всем объеме. Только в непосредственной близости от матрицы начинается пластическое истечение. В связи с этим механические свойства готовых изделий получаются равномернее по сечению и длине, чем при прямом прессовании. При обратном прессовании требуется меньшее усилие, возможна более высокая скорость истечения металла, чем при прямом. Однако эта схема сложнее, более трудоемка и применяется реже.

Характер деформации при прессовании

Процесс деформации металла при прямом прессовании состоит из двух стадий. В начальный момент заготовка имеет меньший диаметр, чем контейнер, деформируется между матрицей и пресс-шайбой, заполняя все зазоры и полость матрицы. Основная стадия процесса начинается истечением металла из канала матрицы и заканчивается при некотором зазоре между пресс-шайбой и матрицей. Невыпрессованная часть металла в контейнере (пресс-остаток) отделяется пилой от готового прутка и убирается из контейнера.

Дата добавления: 2015-07-25; просмотров: 108 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| 3 страница | | | 5 страница |