Читайте также:

|

Разработка технологических процессов (ТП) состоит из последовательности этапов, набор и характер которых зависит от типа запускаемого в производство изделия, вида ТП, типа производства. В таблице 1.1 в качестве примера приведены этапы разработки ТП сборки и монтажа электронных узлов.

Таблица 1.1. Этапы разработки ТП монтажа и сборки электронных узлов

| Этап | Основные задачи этапа |

| Анализ исходных данных | Изучение конструкторской документации. Анализ и расчет технологичности конструкции. Анализ объема выпуска |

| Выбор типового (базового) ТП | Определение места изделия в классификационной группе. Принятие решения об использовании действующего ТП |

| Разработка схемы сборки | Анализ состава деталей, комплектующих и сборочных единиц изделия. Выбор базовой детали. Анализ способов сборки и монтажа. Разработка схемы сборки с базовой деталью |

| Составление маршрутного ТП | Определение последовательности технологических операций. Выбор оборудования и средств технологического оснащения |

| Разработка технологических операций | Разработка структуры операций и последовательности технологических переходов. Разработка схем базирования и установки деталей при сборке и монтаже. Расчет точности операций, режимов и загрузки оборудования |

| Расчет технико-экономической эффективности | Определение разряда работ по классификатору разрядов и профессий. Выбор вариантов операций по технологической себестоимости |

| Анализ ТП с точки зрения техники безопасности | Выбор и анализ требований по шуму, вибрациям, радиации, воздействию вредных веществ. Выбор методов и средств обеспечения сохранности и устойчивости экологической среды |

| Оформление технологической документации | Оформление эскизов технологических операций. Оформление карт маршрутного и операционного ТП |

| Разработка ТЗ на специальную оснастку | Определение погрешностей базирования и точности приспособлений. Составление схем привязки приспособления к оборудованию |

1-й этап – Анализ исходных данных

2.2.1 Анализ и расчет технологичности электронного узла

Комплексное понятие «технологичность» включает в себя большое количество параметров запускаемого в производство изделия, ТП и непосредственно производства, определяющих в конечном итоге потребительские качества изделия. Анализ технологичности позволяет оценить возможность использования для изготовления деталей, сборки и монтажа изделия известных методов выполнения операций и процессов, выполняемых на достаточно высоком уровне механизации и автоматизации.

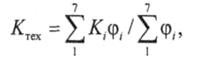

Количественная оценка технологичности электронных узлов проводится по системе базовых показателей (таблица 1.3), включающих отработанные и достигнутые при доработке и совершенствовании изделия параметры. По базовым показателям рассчитывается комплексный показатель технологичности по выражению

где φi — коэффициент весовой значимости показателя Ki.

Таблица 1.2. Линейные размеры печатных плат, мм

| Ширина | Длина | Ширина | Длина | Ширина | Длина | Ширина | Длина | Ширина | Длина | |

| 22,5 | (75) (100) (160) | (90) (180) | (160) | |||||||

| (90) | ||||||||||

| (40) (80) (120) | ||||||||||

| 62,5 | ||||||||||

| (170) | ||||||||||

| (140) | ||||||||||

| (50) (70) | ||||||||||

| (70) (90) (140) | ||||||||||

| (180) | ||||||||||

| (160) (200) | ||||||||||

| (110) | ||||||||||

Данные для расчета базовых показателей технологичности берутся из ТД на изделие. Количество контактных соединений на плате определяется подсчетом выводов навесных элементов, петель объемного проводного монтажа, проводов-перемычек. Так как на плате все контактные соединения получают пайкой, то возможность механизации пайки (НАМ) оценивается с учетом конструкции соединения (планарный вывод, штыревой вывод, петля провода и т. д.), известных способов пайки, наличия оборудования и серийности производства.

Возможность механизации подготовки выводов навесных элементов к монтажу (НМП ЭРЭ) определяется наличием стандартных форм выводов, типом и типоразмерами их корпусов. ИМС в корпусах четвертого типа (выводы расположены параллельно по двум или четырем сторонам корпуса) имеют стандартную форму выводов. Для их формовки применяют приспособления с ручным приводом, штампы и механизированные устройства. Более трудоемка планарная формовка штыревых выводов конденсаторов. Формовку выводов небольшого количества диодов и резисторов следует осуществлять вручную.

Коэффициент механизации контроля и настройки КМ.К.Н относительно невелик, так как для сборки электронных узлов необходим ряд трудоемких и маломеханизированных операций контроля: проверка паяемости плат перед монтажом, качества отмывки и лакировки плат, качества приклейки прокладок под корпуса навесных элементов, установки элементов и качества пайки их выводов. Функциональные параметры платы контролируются на специальных стендах. Расчетное значение КТЕХ сравнивается с нормативным Кн, который для серийного производства электронных узлов изменяется в пределах 0,5—0,8. Если рассчитанный коэффициент КТЕХ больше или равен среднему значению соответствующего нормативного коэффициента, то считается, что уровень технологичности нового изделия достаточно высок.

Таблица 1.3. Базовые показатели технологичности электронных блоков

| № п/п | Показатель технологичности | Формула расчета | Значи-мость

| Примечания |

| Коэффициент использования ИМС и микросборок |

| 1,0 | НИМС – количество микросхем; НЭРЭ – количество других навесных элементов | |

| Коэффициент автоматизации и механизации монтажа |

| 1,0 | НМ – общее количество контактных соединений; НА.М – количество соединений, выполняемых механизированном способом | |

| Коэффициент механизации подготовки к монтажу |

| 0,8 | НМП.ЭРЭ – количество навесных элементов, подготавливаемых к монтажу механизированным способом; НЭРЭ – общее количество навесных элементов | |

| Коэффициент механизации контроля и настройки |

| 0,5 | НКН, НМ.К.Н – общее и осуществляемое механизированным способом количество операций контроля | |

| Коэффициент повторяемости ЭРЭ |

| 0,3 | НТ.ЭРЭ – количество типоразмеров ЭРЭ | |

| Коэффициент применяемости ЭРЭ |

| 0,2 | НТ.ОР.ЭРЭ – количество типоразмеров оригинальных ЭРЭ | |

| Коэффициент прогрессивности формообразования деталей |

| 0,1 | Д – общее число деталей; ДП.Р – число деталей, изготавливаемых прогрессивными методами |

Таблица 1.4. Базовые показатели технологичности радиотехнических блоков

| № п/п | Показатель технологичности | Формула расчета | Значимость

| Примечания |

| Коэффициент механизации подготовки к монтажу |

| 1,0 | НМП.ЭРЭ – количество навесных элементов, подготавливаемых к монтажу механизированным способом; НЭРЭ – общее количество навесных элементов | |

| Коэффициент автоматизации и механизации монтажа |

| 1,0 | НМ – общее количество контактных соединений; НА.М – количество соединений, выполняемых механизированном способом | |

| Коэффициент использования ИМС и микросборок |

| 0,750 | НИМС – количество микросхем; НЭРЭ – количество других навесных элементов | |

| Коэффициент механизации контроля и настройки |

| 0,500 | НКН, НМ.К.Н – общее и осуществляемое механизированным способом количество операций контроля | |

| Коэффициент прогрессивности формообразования деталей |

| 0,310 | Д – общее число деталей; ДП.Р – число деталей, изготавливаемых прогрессивными методами | |

| Коэффициент повторяемости ЭРЭ |

| 0,3 | НТ.ЭРЭ – количество типоразмеров ЭРЭ | |

| Коэффициент применяемости ЭРЭ |

| 0,2 | НТ.ОР.ЭРЭ – количество типоразмеров оригинальных ЭРЭ |

Дата добавления: 2015-07-25; просмотров: 137 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЕДИНАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ (ЕСТД) | | | Анализ объема выпуска изделия |