Читайте также:

|

Изготовление отливок из серого чугуна. Серый чугун является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне углерод содержится в виде графита, который имеет пластинчатую форму. Серый чугун маркируют СЧ10... СЧ25 и т.д. Буквы обозначают принадлежность данного сплава к серым чугунам, цифры показывают временное сопротивление

Серый чугун обладает высоким временным сопротивлением (100... 450 МПа) малым относительным удлинением (0,2... 0,5%), повышенной твердостью (НВ 140 ... 283), хорошо работает при сжимающих нагрузках, не чувствителен к внешним надрезам, гасит вибрации, имеет высокие антифрикционные свойства, легко обрабатывается резанием.

По составу металлической массы серый Чугун может быть ферритным, перлитно-ферритным и перлитным.

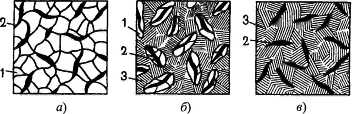

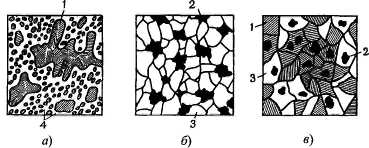

Ферритный серый чугун (рис 3, а) состоит из феррита и крупных пластинок графита, что обусловливает его низкую прочность. Его применяют для отливок неответственного назначения.

Перлитно-ферритный серый чугун (рис. 3. б)в своей структуре содержит перлит, феррит и графит, обладает повышенной прочностью. Его применяют для деталей, работающих при статических нагрузках.

Рис. 3. Микроструктуры серого чугуна

а) ферритного, б) перлитно-ферритного, в) перлитного,

1 - перлит: 2 - пластинчатый графит. 3- перлит

Перлитный серый чугун (рис. 3. в) обладает высокой прочностью, которая обусловлена присутствием в его структуре перлита и мелких пластинок графита. Этот чугун используют для получения деталей ответственного назначения

На структуру и свойства серого чугуна существенное влияние оказывают его химический состав и скорость охлаждении отливок в форме. Углерод, кремний и марганец улучшают механические и литейные свойства чугуна. Сера вызывает отбел в тонких частях отливок и снижает жидко-текучесть. Фосфор придает чугуну хрупкость. Поэтому содержание серы, и фосфора в сером чугуне должно быть минимальным. Увеличение скорости охлаждения достигаете путем уменьшения толщины отливки и увеличения теплопроводности литейной формы. В тонких частях отливки образуется более мелкая структура с повышенным содержанием перлита и мелкими включениями графита, что обеспечивает высокие механические свойства. В толстых частях отливки образуется крупнозернистая структура с малым содержанием перлита и крупными включениями графита. Механические свойства этих зон низкие.

Механические свойства серого чугуна повышают легированием, модифицированием, термической обработкой.

При легировании в расплавленный чугун вводят твердые или расплавленные легирующие элементы, (никель, хром, титан и др.) в целях получения заданного химического состава и придании ему требуемых механических и эксплуатационных свойств.

При модифицировании в чугун вводят модификаторы (ферросилиции, силико-кальций и др.) для измельчения структурных составляющих и равномерного их распределения по всему объему, что повышает механические свойства отливок.

Серый чугун имеет высокую жидкотекучестъ, позволяющую получать отливки с толщиной стенки 3... 4 мм; малую усадку (0,9 … 1,3 %), обеспечивающую изготовление отливок без усадочных раковин, пористости и трещин.

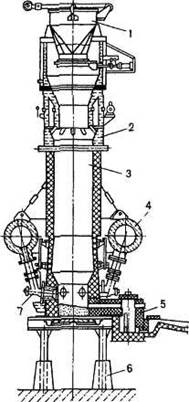

В настоящее время до 90 % серого чугуна выплавляют в вагранках. На рис. 4. показана вагранка накрытого типа, представляющая собой шахту З в которую через загрузочное устройство 1 определенными порциями (колошами) в течение всего периода плавки загружают шихту попеременно с коксом и флюсами (известняком). Для горения топлива (кокса, природного газа) в вагранку через фурменный пояс 4 и фурмы 7 подается подогретая до температуры 450 ... 550 °С воздушно-кислородная смесь. За счет теплоты, выделяющейся при горении топлива, металлическая шихта расплавляется. Расплавленный чугун по желобу 5 выпускается в разливочный ковш и далее поступает на разливку в формы. Ваграночные газы через узел отбора 2 отсасываются для их дальнейшей очистки, дожигания и использования в воздухонагревателях. Вагранку устанавливают на опорном устройстве 6. Процесс плавки в таких вагранках полностью автоматизирован.

Рис. 4. Вагранка закрытого типа с очисткой газа и подогревом дутья

В качестве металлической шихты используютлитейные ипередельные доменные чугуны, отходы собственного производства, чугунный и стальной лом, ферросплавы.

Для выплавки серого чугуна повышенного качества применяют луговые и индукционные печи.

Преобладающее количество отливок из серого чугуна изготовляют в песчаных формах.

При изготовлении отливок из серого чугунав кокилях в связи с повышенной скоростью охлаждении отливок при затверденании начинает выделяться цементит и появляется отбел. Для предупреждения отбела на рабочую поверхность кокиля наносят малотеплопроводные защитные покрытия, копили перед работой нагревают, а чугун подвергают модифицированию. Кроме этого, для устранения атбела отливкиподвергают отжигу.

Отливки типа тел вращения (трубы, гильзы, втулки и др.)изготавливают центробежным литьем.

Отливки из серого чугуна нашли широкое применение в станкостроении, станины станков, стойки, салазки, планшайбы, корпуса шпиндельных бабок и коробок передач, корпуса насосов, втулки, вкладыши и др.

Изготовление отливок из высокопрочного чугуна. В высокопрочном чугунеграфит имеет шаровидную форму. Для получения графита шаровидной формы чугун модифицируют магнием или церием с последующим модифицированием ферросилицием. Высокопрочный чугунмаркируют ВЧ35, ВЧ40 и т.д Буквы обозначают принадлежность данною сплава к высокопрочным чугунан, цифры показывают временное сопротивление.

Высокопрочный чугун обладает высокими временным сопротивлением (350... 1000 МПа), относительным удлинением (2... 22 %),твердостью (НВ 140... 360),износостойкостью, хорошей коррозионной стойкостью, жаростойкостью, хладостойкостью и т.д.

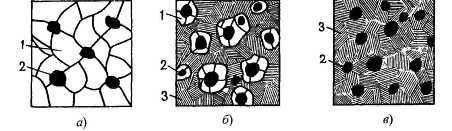

По составу металлической массы высокопрочный чугун может быть ферритным (рис. 5. а), перлитно-ферритным (рис. 5. б) и перлитным (рис. 5. в).

Свойства высокопрочного чугуна определяются химическим составом. Содержание углерода не влияет на механические свойства этого чугуна. Кремнии, марганец и фосфор снижают пластичность, поэтому их содержание: 2.0... 2,4 % Si не более 0,4 % Мn и не более0,1 % Р. Сера затрудняет получение шаровидного графита, поэтому ее содержание не должно превышать 0,02 %.

Жидкотекучесть высокопрочного чугуна такая же, как серого чугуна, что позволяет получать отливки с толщиной стенок 3...4 мм сложной конфигурации. Линейная усадка высокопрочного чугуна составляет 1,25... 1,7 %. Это затрудняет изготовление отливок без усадочных дефектов.

Для плавки высокопрочного чугуна применяют воцоохлаждаемые вагранки с основной футеровкой и с подогревом дутья, что позволяет получать высокую температуру чугуна при выпуске; дуговые печи вместимостью 6... 50 т; индукционные печи вместимостью 1... 60т.

Отливки из этого чугуна преимущественно изготовляют впесчаных формах, в оболочковых формах, литьем в кокиль, центробежным литьем.

Высокая усадка чугуна вызывает необходимость создания условий направленного затвердевания отливок для предупреждения образования усадочных раковин и пористости в массивных частях отливки путем установки прибылей и использования холодильников.

Для предупреждения трещин в отливках применяют формовочные смеси повышенной податливости. Расплавленный чугун вполость формы подводят через сужающуюся литниковую систему и, как правило, через прибыль. Температуру заливкичугуна при изготовлении отливок назначают на100 … 150°C выше температуры ликвидуса.

Рис. 5.Микроструктура высокопрочного чугуна:

а - ферритного, б - перлитно-ферритного, в - перлитного,

1 - феррит. 2 - шаровидный графит.3 –перлит

Отливки из высокопрочного чугуна применяют в тяжелом и энергетическом машиностроении, в металлургической промышленности при работе в условиях больших статических и динамических нагрузок. Это детали прокатного, кузнечнопрессового и горнорудного оборудования, а также дизелей, паровых газовых и гидравлических турбин (прокатные валки, коленчатые валы, корпуса вентилей паровые турбин и др.) массой от нескольких килограммов до нескольких десятков тонн.

Высокопрочный чугун является перспективным литейным сплавом, который позволяет решать проблему снижения массы отливок при сохранении ими высоких эксплуатационных свойств.

Изготовление отливок из чугуна с вермикулярным графитом. Чугун с вермикулярным графитом (ЧВГ) - сравнительно новый конструкционный материал, обладающий высоким временным сопротивлением (300.. 450 МПа), относительным удлинением 0,9 … 3,0 % исравнительно невысокой твердостью (НВ 130... 290). Этот чугун обладает более высокими служебными свойствами по сравнению с серым чугуном. По своим физико-механическим характеристикам чугун с вермикулярным графитом близок к высокопрочному с шаровидным графитом с ферритной металлической основой. Чугун с вермивулярным графитом обозначают ЧВГ30, ЧВГ35,ЧВГ40, ЧВГ45. Буквы в обозначении показывают принадлежность данного материала и чугунам с вермикулярным графитом, цифры - временное сопротивление.

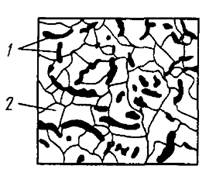

В чугуне с верннкуляркым графитам графит имеет червеобразную извилистую форму (рис. 6) сравномерным его расположением и стабильными размерами графитовых включений по сравнению с графитовыми включениями в сером чугуне. Особенностью структуры этого чугуна является наличие в металлической основе значительного (до 70... 90) количества феррита.

Этот чугун обладает высокой жидкотекучестью, как и серый чугун. Линейная усадка его практически равна усадке серого чугуна и составляет 1,1 %.Объемная усадка в 2 раза меньше, чем у высокопрочного чугуна с шаровидным графитом. У чугуна с вермикулярным графитом высокая теплопроводность и малая чувствительность к скорости охлаждения, что обеспечивает получение однородной структуры вотливках. Склонность к отбелу у чугуна с вермикулярньм графитом ниже, чем у серого и высокопрочного чугунов.

Рис.6 Микроструктура ферритного чугуна с вермикулярным графитом.

1 – вермикулярный графит 2- феррит

Изготовление отливок из ковкого чугуна. Ковкий чугун получают путем длительного отжига отливок из белого чугуна. При отжиге образующийся графит приобретает компактную хлопьевидную форму. На рис. 7 показаны схемы микроструктур белого (а) и ковкого (б, в) чугунов.

Рис. 7 Микроструктура белого (а) и ковкого (б,в) чугуна.

1 - перлит, 2 – графит отжига, 3 – феррит, 4 – цементит.

Ковкий чугун маркируют КЧ30-6, КЧЗ3-8, КЧ35-10, КЧ37-12 и т.д., (всего девять марок). Буквы бозначают принадлежность данного сплава кковкому чугуну, первые две цифры показывают временное сопротивление, вторые - одна или две - относительное удлинение.

Ковкий чугун обладает высоким 1г временным сопротивлением (300... 630МПа), относительным удлинением (2... 12 %) и твердостью (НВ 149... 269); высокими износостойкостью и сопротивлением ударным нагрузкам, хорошо обрабатывается резанием.

По составу металлической массы ковкий чугун может быть ферритным (рис. 7. б)или перлитным (рис. 7. в).Последний обладает высоким временным сопротивлением, но меньшей пластичностью.

Одной из особенностей технологии получения отливок из ковкого чугуна является то, что исходный материал - белый чугун - имеет пониженную жидкотекучесть, это требует повышенной температуры заливки при изготовлении тонкостенных отливок. Усадка белого чугуна значительно больше, чем серого, поэтому в отливках из белого чугуна образуется больше усадочных раковин, пористости и трещин.

При производстве отливок чугун плавят дуплекс-процессом (вагранка + дуговая или индукционная печь), что позволяет нагревать чугун до температуры 1500... 1550ºС и доводить его химический состав. Для сокращения отжига белый чугун модифицируют алюминием, бором, висмутом.

Отливки из белого чугуна преимущественно изготовляют в песчаных формах, а также в оболочковых формах и кокилях.

Для предупреждения образования усадочных раковин расплавленный белый

чугун подводят к толстым местам отливки через прибыли. Прибыли устанавливают как можно ближе к питаемому узлу, соединяют с ним коротким, но достаточно широким, каналом. Часто используют холодильники. Для удержания шлака в литниковых системах устанавливают фильтровальные сетки.

Для предотвращения образования трещин в отливках используют формовочные и стержневые смеси с высокой податливостью.

Низкая жидкотекучесть белого чугуна требует высокой температуры заливки (1390... 1450ºС),поэтому формовочная смесь должна обладать повышенными огнеупорностью и газопроницаемостью.

Конечную структуру чугуна без структурно-свободного цементита получают после отжига чугуна. Из ковкого чугуна изготовляют отливки массой от нескольких граммов до 250 кг с толщиной стенок 3... 50 мм.

Дата добавления: 2015-07-25; просмотров: 297 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Стали, применяемые в строительстве. | | | Сущность обработки металлов давлением. Термический режим при нагреве заготовок. |