Читайте также:

|

Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные фор- мы-кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением ее из полости формы.

Отличительные особенности литья в кокиль состоят в том, что формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, т.е. залитый металл и затвердевающая отливка охлаждаются в кокиле с большей скоростью, чем в песчаной форме; кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из кокиля, а также может приводить к короблению и трещинам в отливках; кокиль газонепроницаем, а газотворная способность его минимальна и определяется в основном составами теплозащитных покрытий, наносимых на рабочую поверхность кокиля; физико-химическое взаимодействие отливки и кокиля минимально, что способствует повышению качества поверхностного слоя отливки.

Кокили - металлические формы - изготовляют литьем, механической обработкой и другими методами из серого чугуна (СЧ 15, СЧ 20 и др.), стали (20, 15Л, 20Л и др.) и других материалов. Стержни и различные вставки изготовляют из легированных сталей (30ХГС, 35ХГСА и др.), так как эти элементы кокиля работают в условиях воздействия высоких температур и механических нагрузок.

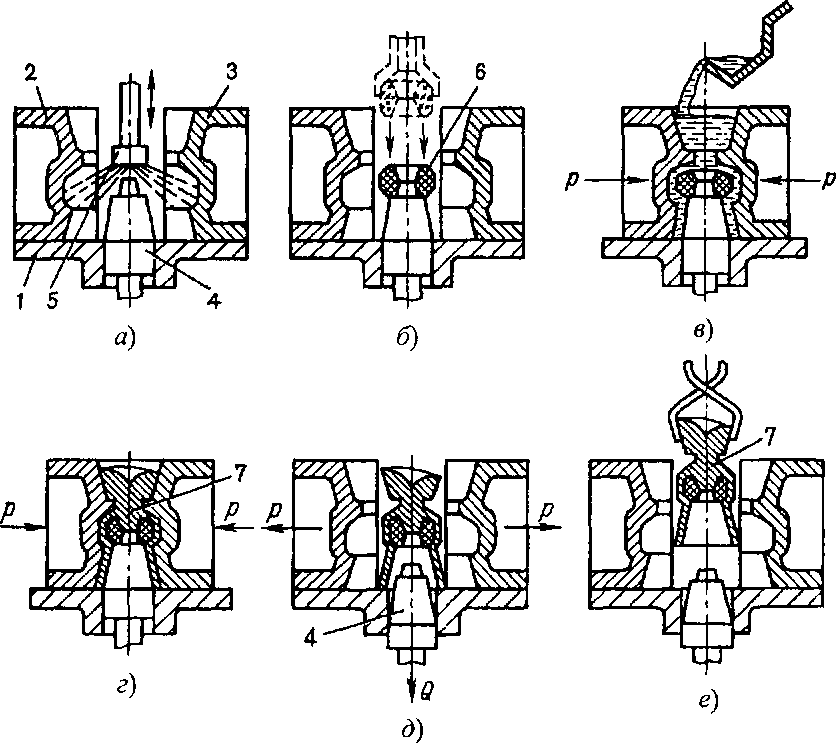

Технологический процесс изготовления отливки в кокиль показан на рис. 4.30. Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полу форм 2 и 3 и металлического стержня 4, предварительно нагревают до температуры 100... 150 °С, покрывают из пульверизатора 5 слоем защитного покрытия (рис. 4.30, а).

С помощью манипулятора устанавливают песчаный стержень б (рис. 4.30, б), которым выполняют в отливке 7 расширяющуюся полость. Половины кокиля 2 и 3 соединяют, скрепляют и проводят заливку расплава (рис. 4.30, в). После затвердевания отливки 7 (рис. 4.30, г) и охлаждения ее до температуры выбивки кокиль раскрывают (рис. 4.30, д) и протягивают вниз металлический стержень 4. Отливка 7 манипулятором удаляется из кокиля (рис. 4.30, е).

Рис. 4.30. Последовательность операций изготовления отливок в кокиль

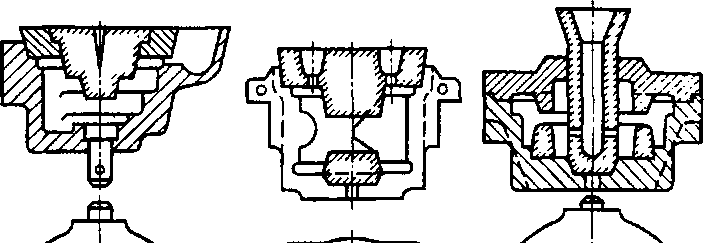

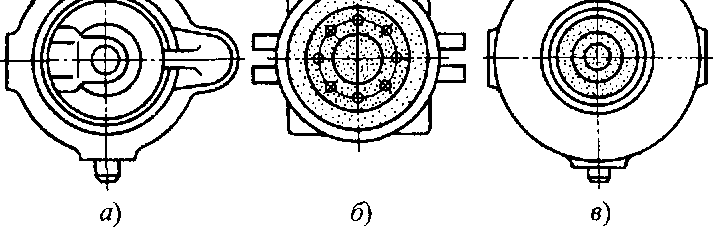

Отливки простой конфигурации изготовляют в неразъемных кокилях (рис. 4.31, а). Несложные отливки с небольшими выступами и впадинами на наружных поверхностях изготовляют в кокилях с вертикальным разъемом (рис. 4.31, б). При изготовлении крупных, но простых по конфигурации отливок используются кокили с горизонтальными разъемами (рис. 4.31, в). Кокили с комбинированным разъемом применяют при изготовлении сложных отливок.

Полости в отливках оформляют песчаными, оболочковыми или металлическими стержнями. Кокили с песчаными или оболочковыми стержнями используют для получения отливок сложной конфигурации из чугуна, стали и цветных сплавов, а с металлическими стержнями - для получения отливок из алюминиевых и магниевых сплавов. Металлические стержни удаляют из отливки до извлечения ее из кокиля, после образования прочной корки в отливке.

Для удаления воздуха и газов из полости формы по плоскости разъема кокиля выполняют вентиляционные каналы. Отливки из рабочей полости удаляют выталкивателями. Заданный тепловой режим литья обеспечивает система подогрева и охлаждения кокиля.

Рабочую поверхность кокиля и металлических стержней очищают от ржавчины и загрязнений. Затем на рабочую поверхность кокиля наносят теплозащитные покрытия для предохранения его стенок от воздействия высоких температур заливаемого металла, для регулирования скорости охлаждения отливки, улучшения заполняемое™ кокиля, облегчения извлечения отливки и т.д.

Теплозащитные покрытия приготовляют из огнеупорных материалов (пылевидного кварца, молотого шамота, графита, мела и др.), связующего (жидкого стекла и др.) и воды. Теплозащитные покрытия наносят пульверизатором на предварительно подогретый до температуры 100... 150 °С кокиль слоем толщиной 0,3... 0,8 мм.

Заключительная операция подготовки кокиля: нагрев его до температур 150... 350 °С. Температуру нагрева кокиля назначают в зависимости от сплава и толщины стенок отливки. Например, при изготовлении чугунных отливок с толщиной стенок 5... 10 мм кокиль нагревают до 300... 350 °С, при толщине стенок 10... 20 мм - до 150... 250 °С, для алюминиевых и магниевых отливок-до 250... 350 °С.

При сборке кокилей в определенной последовательности устанавливают металлические или песчаные стержни, проверяют точность их установки и закрепления, соединяют половины кокиля и скрепляют их.

Рис. 4.31. Основные типы конструкций кокилей

Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами. Затем отливки охлаждают до температуры выбивки, составляющей 0,6... 0,8 температуры солидуса сплава, и выталкивают из кокиля. После этого отливки подвергают обрубке, очистке и в случае необходимости - термической обработке.

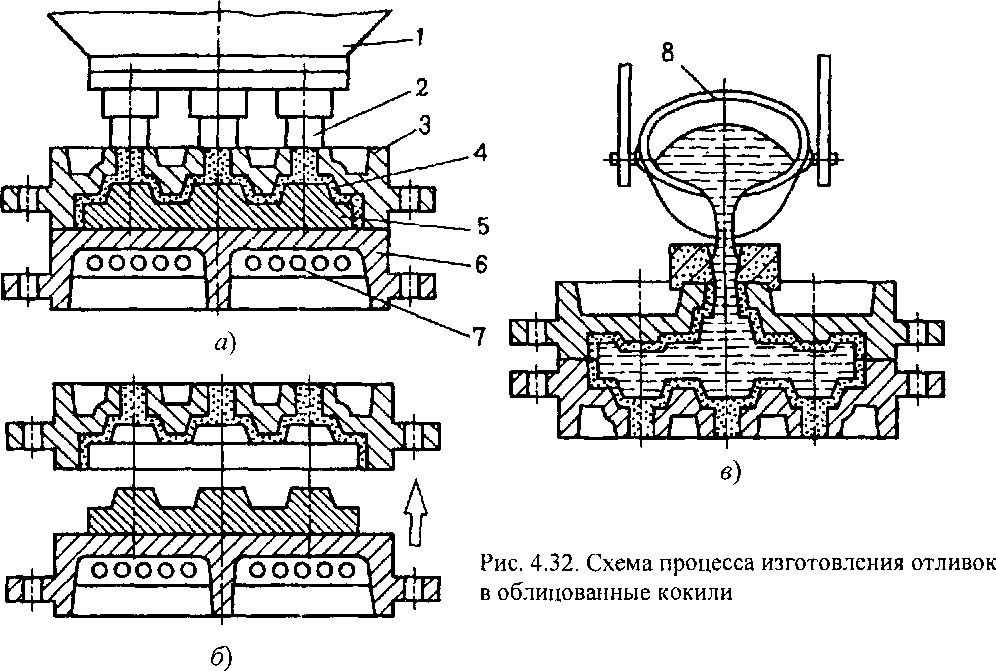

Разновидностью кокильного литья является литье в облицованные кокили. Литье в облицованные кокили (рис. 4.32) состоит в том, что модельную плиту 6 с моделью 5 нагревают электрическими или газовыми нагревателями 7 до температуры 200... 220 °С. На модельную плиту устанавливают нагретый до температуры 200... 220 °С кокиль 3. В зазор между кокилем 3 и моделью 5 из пескодувной головки 1 через сопла 2 вдувается формовочная смесь с термоактивным связующим (рис. 4.32, а). Оболочка 4 толщиной 3... 5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают (рис. 4.32, б). Аналогично изготовляют и вторую половину кокиля. После изготовления полуформ кокиль собирают, а затем из ковша 8 заливают расплавленным металлом (рис. 4.32, в).

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины и автоматические кокильные линии изготовления отливок. Кокильное литье применяют в массовом и серийном производстве для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенок 3... 100 мм, массой от нескольких десятков граммов до нескольких сотен килограммов.

При литье в кокиль сокращается расход формовочной и стержневой смесей. Затвердевание отливок происходит в условиях интенсивного отвода теплоты из залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаные формы. Кокильные отливки имеют высокую геометрическую точность размеров и малую шероховатость поверхности, что снижает припуски на механическую обработку вдвое по сравнению с литьем в песчаные формы. Этот способ литья высокопроизводителен.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Дата добавления: 2015-07-25; просмотров: 386 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | | | ЛИТЬЕМ ПОД ДАВЛЕНИЕМ |