Читайте также:

|

Для эксплуатации газопроводов на них монтируют запорные устройства, компенсаторы, конденсатосборники, контрольные проводники, сооружают колодцы и ставят защитные коверы.

Запорные устройства предназначаются для прекращения или изменения потока газа. Они должны обеспечивать герметичность отключения, быстроту открытия и закрытия, удобство в эксплуатации и малое гидравлическое сопротивление. В качестве запорной арматуры на газопроводах применяют задвижки, краны, гидрозатворы и в отдельных случаях вентили (на газопроводах и установках сжиженного газа).

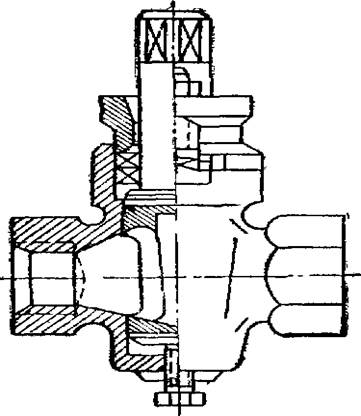

Задвижки - распространенный вид запорной арматуры на газопроводах диаметром 50 мм и более. Основными элементами задвижек являются: корпус, крышка корпуса и затвор с приводным устройством (рис. IV.4). По конструкции затвора различают задвижки параллельные и клиновые. В первых затвор состоит из двух параллельных дисков, плотно прижимаемых к гнезду распорным клином. У вторых плотность перекрытия обеспечивается посадкой затвора в виде сплошного клина или шарнирно соединенных дисков в клиновидное гнездо.

По конструкции шпинделя различают задвижки с выдвижным и невыдвижным шпинделем. В первых вращением резьбовой втулки, закрепленной в центре маховика, обеспечивается перемещение шпинделя и связанного с ним затвора. В задвижках с невыдвижным шпинделем при вращении последнего затвор перемещается по резьбе, имеющейся на нижней части шпинделя. В обоих случаях вращение маховика может быть обеспечено вручную или электроприводом.

Рис. IV.4: разовая чугунная задвижка

а - параллельная, с выдвижным шпинделем, типа 30ч7бк; б - клиновая, с невыдвижным шпинделем, типа 30ч17бк

Для газопроводов с рабочим давлением до 6 кгс/см2 могут применяться задвижки из серого чугуна, а для газопроводов с давлением свыше 6 кгс/см2 - из ковкого чугуна или стальные.

Преимущества задвижек: малое гидравлическое сопротивление потоку газа, небольшая строительная длина и простота устройства. Недостатком их является негерметичность отключения при засорении или износе уплотняющих поверхностей.

Гидрозатворы (рис. IV.5) являются простым и плотным отключающим устройством для подземных газопроводов низкого давления. Для отключения газопроводов в гидрозатвор заливается вода, которая перекрывает проход газа. Высота запирающего столба воды h, мм, должна быть равна рабочему давлению в газовой сети, выраженному в миллиметрах водяного столба, плюс 200. Устанавливаются гидрозатворы ниже уровня промерзания грунта и присоединяются к газопроводу только сваркой. Гидрозатворы оборудуют устройствами для замера электрического потенциала газопровода, а гидрозатвор конструкции Н. Т. Хатунцева (см. рис. IV.5, а) имеет дополнительно и устройство для продувки газопровода. К преимуществам гидрозатворов относятся: отсутствие необходимости в сооружении для них колодцев, надежность отключения потока газа и возможность использования их в качестве конденсатосборников. Недостатком гидрозатворов является длительность операций по заливке и откачке воды насосом.

Рис. IV.5: гидрозатвор для газопроводов от 50 до 150 мм (о) и от 150 до 300 мм (б)

1 - корпус; 2 — водоотводящая трубка; 3 - подушка ковера; 4 — ковер; 5 - контактная пластина; 6 - пробка; 7 - электрод заземления; 8 - штуцер с пробкой для продувки; 9 – кожух

Краны - запорные устройства в виде конической, вращающейся вокруг своей оси, пробки с отверстием, притертой к гнезду в корпусе. Проход газа через кран обеспечивается поворотом пробки на 90˚ по часовой стрелке, а перекрытие - поворотом в обратную сторону. Неполным открытием крана достигается ограничение расхода газа. Применяются краны чаще всего для газопроводов диаметрами до 80 - 100 мм и различаются по материалу, из которого изготовлены, способу уплотнения, конструкции присоединительного устройства, рабочему давлению и размерам.

Краны

Наилучшими материалами для кранов являются латунь и бронза, обладающие высокими механическими и антикоррозионными свойствами. Однако ввиду высокой стоимости краны из латуни и бронзы изготовляют для газопроводов небольших диаметров (15, 20 и 25 мм), требующих частого отключения, например, на отводах к газовым приборам. На газопроводах диаметром более 25 мм применяют краны из серого чугуна, а при высоком давлении - и стальные. По особым заказам могут изготовляться комбинированные краны с чугунным корпусом и бронзовой пробкой.

Рис. IV.6: сальниковый муфтовый кран типа 11Б6бк и 11ч6бк

По способу уплотнения различают краны пробковые натяжные на рабочее давление до 1 кгс/см2, сальниковые (рис. IV.6) и краны с принудительной смазкой типа КС на рабочее давление до 16 кгс/см2. Наилучшая герметизация достигается в кранах типа КС за счет введения между уплотняющими поверхностями специальной консистентной смазки под давлением (рис. IV.7).

Рис. IV.7: чугунный кран со смазкой под давлением, типа КС

Заправленная в пустотелый канал верхней части пробки смазка завинчиванием болта 3 нагнетается по каналам 1 в зазор между пробкой и корпусом и под основание 2 пробки.

При этом пробка несколько приподнимается вверх, увеличивая зазор для смазки и обеспечивая легкость поворота пробки. Во избежание выдавливания смазки или проникновения газа наружу в основном канале нагнетания установлен шариковый клапан 4, а над верхним буртиком пробки расположена упругая латунная прокладка 5.

По конструкции присоединительного устройства различают муфтовые (резьбовые), цапковые и фланцевые краны. На подземных газопроводах краны с резьбовыми соединениями не применяются.

Общее требование для кранов, применяемых на газопроводах, - наличие указателя положения крана «открыто», «закрыто» или ограничителя поворота пробки. На малых кранах таким указателем является риска на торце пробки. Преимущества пробковых кранов: простота устройства, малое гидравлическое сопротивление, быстрота открытия и закрытия, легкость автоматизации управления ими. К недостаткам большинства типов кранов относится негерметичность, особенно при повышенных давлениях.

Каждый тип арматуры имеет условное обозначение. Например, обозначение крана типа 11Б10бк расшифровывается так: цифра 11 - вид арматуры (кран), Б - материал корпуса (бронза), цифра 10 - фигура, характеризующая конструктивные особенности арматуры; бк - тип уплотнения (без колец). Иногда в конце обозначения стоит цифра I, означающая модернизацию арматуры данного типа.

Компенсаторы предназначены для компенсации температурных деформаций газопроводов и для облегчения монтажа и демонтажа устанавливаемой на них арматуры. Если газопровод закреплен и лишен возможности изменять длину, то в нем возникают напряжения, способные разрушить газопровод или установленную на нем арматуру.

Величина возникающих температурных напряжений, кгс/см2:

σт = ±αE∆t, где α - коэффициент температурного линейного расширения, 1/˚С (для стали α = 0,000012 1/˚С); E - модель упругости материала трубы, кгс/см2 (для стали E = 2100000 кгс/см2); ∆t - изменение температуры от t1 до t2, ˚С.

Для снижения указанных напряжений на газопроводах устанавливают П-образные, линзовые и резинотканевые компенсаторы.

П-образные компенсаторы изготовляют из стальных бесшовных труб и чаще всего монтируют на надземных газопроводах, где температурные напряжения больше, чем на подземных.

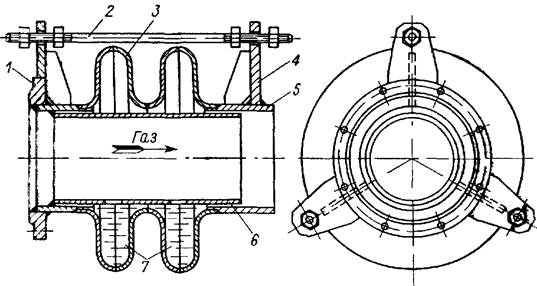

Линзовые компенсаторы (рис. IV.8) изготовляют сваркой из штампованных полулинз с толщиной стенки 2,5 - 5 мм на рабочие давления 3 и 6 кгс/см2. В зависимости от рабочего давления и толщины стенки упругая деформация одной линзы 5 - 10 мм. Для уменьшения гидравлических сопротивлений и предотвращения засорения внутри компенсатора установлен направляющий патрубок, приваренный к внутренней поверхности компенсатора со стороны входа газа. Нижняя часть линз через отверстия в направляющем патрубке заливается битумом для предупреждения скопления и замерзания в них воды. Линзовидные компенсаторы обычно устанавливают на подземных газопроводах в колодцах в комплекте с задвижками, по ходу газа за ними. При установке компенсатора в зимнее время рекомендуется его немного растянуть, в летнее - сжать стяжными тягами. После монтажа тяги следует снять. Промышленностью выпускаются линзовые компенсаторы и без кронштейнов и стяжных тяг. Сжатие их перед установкой производится струбцинами.

Рис. IV.8: линзовый однофланцевый компенсатор

1 - фланец; 2 - стяжная тяга с гайками; 3 - полулинза; 4 - кронштейн; 5 - цапфа для приварки к газопроводу; 6 - направляющий патрубок; 7 – битум

Рис. IV.9: резинотканевый компенсатор

Резинотканевые компенсаторы (рис. IV.9) имеют вид винтообразного гофрированного шланга с фланцами, изготовленного из резины с прослойками из капронового полотна. Наружный слой усилен капроновым канатом. Донецким заводом резиновых технических изделий выпускаются такие компенсаторы с условными диаметрами 100, 150, 200 и 400 мм на низкое и среднее давления газа. Общая компенсирующая способность их при растяжении не менее 150, при сжатии - 100 мм для Dy = 100 и 150 мм и соответственно 200 и 75 мм для Dy = 200 и 400 мм. Главное достоинство резинотканевых компенсаторов - способность воспринимать деформации и в продольном и в поперечных направлениях что позволяет использовать их для подземных газопроводов низкого и среднего давлений, прокладываемых на территориях горных выработок или в районах с явлениями сейсмичности.

Конденсатосборники устанавливают в низших точках газопровода для сбора и удаления конденсата. В составе конденсата преобладает вода, выделяющаяся в значительных количествах из влажных газов при понижении их температуры. Количество конденсирующейся влаги, г/ч: G = V(wt1 — wt2), где V - расход газа в газопроводе, м3/ч; wt1 и wt2 - содержание водяных паров при начальной t1 и конечной t2 температурах газа, г/м3 (см. таблицу II.2).

Помимо воды из газа могут конденсироваться тяжелые углеводороды (бутан, пропан и др.). Также возможно скопление в газопроводах пыли и оставшейся после строительства воды.

Конденсатосборник представляет собой цилиндрическую емкость, часто называемую горшком, которая снабжена трубкой для удаления конденсата. Конец трубки выведен под ковер и снабжен резьбовой пробкой или краном (рис. IV. 10). Из конденсатосборника низкого давления конденсат удаляется насосом или вакуум-цистерной после вывертывания пробки, а из конденсатосборников среднего или высокого давления конденсат вытесняется через открытый кран давлением газа. Выкидная трубка у конденсатосборников среднего или высокого давления заключена в защитный футляр, в верхней части которого имеется уравнительное отверстие диаметром 2 мм. Через это отверстие выравнивается давление внутри и снаружи трубки, что исключает возможность подъема и замерзания воды в ней.

Конденсатосборникиприсоединяются к газопроводам только сваркой и располагаются на глубине, исключающей замерзание в них воды. Помимо прямого назначения конденсатосборники используются для продувки газопроводов и для замера в них давления газа и электрического потенциала газопровода.

В практике эксплуатации конденсатосборников нередки случаи отрыва сифонных трубок. Поэтому в последние годы число конденсатосборников сокращается до минимально необходимого особенно на газопроводах среднего и высокого давления.

Рис. IV.10: конденсатосборники газопроводов низкого (а) и среднего или высокого (б) давления

1 - емкость для сбора конденсата; 2 - водоотводящая трубка; 3 - газопровод, 4 - электрод заземления с изоляционным покрытием, 5 - бетонная подушка, 6 - ковер, 7 - контактная пластина; 8 - пробка; 9 - кран; 10 - отверстие в водоотводящей трубке

Контрольные проводники (рис. IV.11) позволяют без вскрытия газопровода замерить его электрический потенциал. Это необходимо для своевременного обнаружения утечки постоянного тока с рельсов трамвая, метрополитена и других источников на подземные газопроводы. Токи утечки вызывают электрохимическую коррозию газопроводов. Для замера потенциала газопровода необходимо плюс вольтметра подсоединить к центральному проводу, приваренному к газопроводу, а минус - к защитному кожуху проводника, который нижней неизолированной частью сообщается с грунтом.

Контрольные проводники устанавливают вблизи электростанций, у трансформаторных киосков, в местах пересечения газопроводами электрифицированных железных дорог, трамвайных линий и т. п.

Рис. IV.11: контрольный проводник

а - общий вид; б - клеммная головка

1 - бетонная подушка; 2 - ковер; 3 - съемный колпачок; 4 - изолированная часть стального кожуха; 5 - битум внутри кожуха; 6 - контактный стальной проводник; 7 - неизолированная часть кожуха; 8 - битум; 9 - минусовый зажим; 10 - плюсовый зажим; 11 - высокоомный вольтметр; 12 - клеммная головка, надеваемая вместо съемного колпачка при ведении замеров

На участках газопровода, параллельных трамвайной линии, замер потенциалов газопровода должен быть обеспечен примерно через каждые 200 м. Для замера потенциала также могут использоваться конденсатосборники и задвижки.

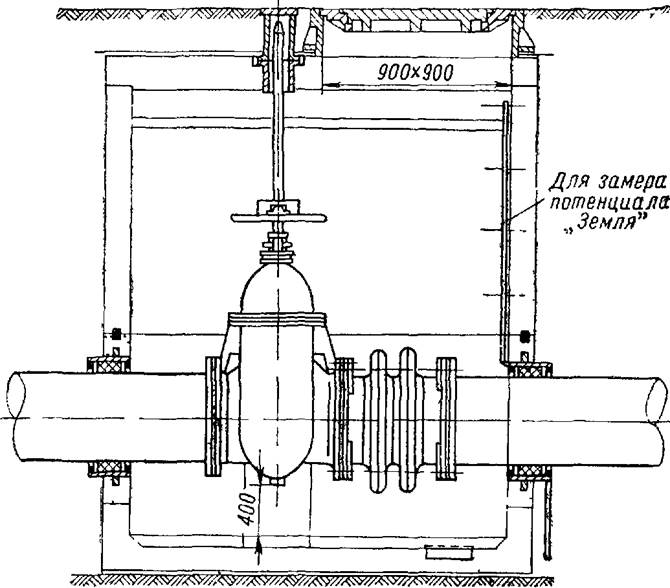

Колодцы на газопроводах служат для размещения в них отключающих устройств и компенсаторов. Делают колодцы из красного кирпича или сборного железобетона. Перекрытие колодца желательно выполнять съемным для безопасности ведения ремонтных работ. При устройстве в днищах колодцев приямков для сбора воды уклон к приямку должен быть не менее 0,03. На проходе газопровода через стены колодца устанавливают футляры, концы которых выступают за стены колодца не менее чем на 2 см. Зазор между футляром и газопроводом обеспечивает независимую осадку стен колодца и газопровода, уплотняют его просмоленным канатом и битумом.

Во влажных грунтах во избежание проникновения почвенной воды в колодцы, а также повреждений вследствие пучения грунта стены колодцев выполняют только железобетонными. Снаружи в этом случае требуется их не только оштукатурить и ожелезнить, но и покрыть гидроизоляционными материалами для уменьшения сцепления с мерзлым грунтом. Обычно гидроизоляция осуществляется битумом, жидким стеклом, церезином и др.

Рис. IV.12: глубокий колодец

Люки колодцев на проезжей части дороги размещают на уровне дорожного покрытия, а на незамощенных проездах - выше уровня земли на 5 см с устройством вокруг люков отмостки шириной 1 м. Там, где это возможно, целесообразно управление задвижкой вывести под ковер (рис. IV.12) или выше перекрытия колодца.

Коверы предназначены для защиты дренажных трубок конденсатосборников, гидрозатворов, контактных головок контрольных проводников и контрольных трубок от механических повреждений. Ковер - это чугунный или стальной колпак с крышкой. Устанавливают коверы на бетонные или железобетонные основания, обеспечивающие их устойчивость и исключающие просадку. Крышка ковера на проезжей части улицы находится заподлицо с дорожным покрытием и открывается против движения транспорта. В непроезжей части улицы, например, на газонах, крышку ковера следует располагать выше поверхности земли на 5 см.

Для быстрого нахождения коверов, люков колодцев и трасс подземных газопроводов устанавливают настенные знаки.

Дата добавления: 2015-07-25; просмотров: 2109 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Устройство подземных газопроводов | | | Пересечения газопроводов с различными преградами |