Читайте также:

|

Рабочая схема любого типа холодильной машины отличается от принципиальной наличием наряду с основными элементами вспомогательной аппаратуры, запорной арматуры, приборов автоматического регулирования и защиты, а также контрольно-измерительных приборов.

К вспомогательной аппаратуре относятся теплообменники, промежуточные сосуды, маслоотделители, отделители жидкости, грязеуловители, переохладители, ресиверы, фильтры, осушители, воздухоотделители и др. Они предназначены для повышения термодинамической и энергетической эффективности холодильной машины, создания условий безопасной работы, повышения надежности эксплуатации оборудования.

Остановимся на краткой характеристике вспомогательной аппаратуры различных типов холодильных машин.

Вспомогательная аппаратура паровых компрессорных холодильных машин. Теплообменники и переохладители. Как известно, холодильные машины, использующие хладоны, работают по регенеративному циклу. Переохлаждение жидкости в них перед дроссельным вентилем происходит за счет подогревания пара рабочего вещества, отсасываемого компрессором из испарителя. Теплообмен осуществляется в специальном парожидкостном регенеративном теплообменнике. Кроме охлаждения жидкости в теплообменнике одновременно подогревается и осушается пар, что позволяет осуществить сухой ход компрессора и обеспечить возврат масла в компрессор.

Основной задачей при конструировании теплообменника является создание аппарата с малыми сопротивлениями в паровом пространстве и с высокими коэффициентами теплоотдачи со стороны пара. Наибольшее распространение нашли кожухозмеевиковые теплообменники с медными трубками, имеющими накатные ребра.

В аммиачных холодильных машинах необратимые потери от дросселирования снижают, включая в схему между конденсатором и дроссельным вентилем переохладитель.

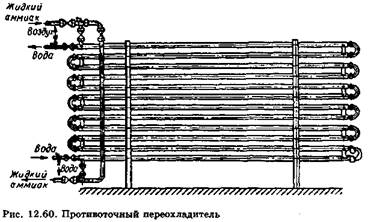

На рис. 12.60 показан двухтрубный противоточный переохладитель. Он состоит из одной или двух секций, собранных из последовательно включенных двойных труб (труба в трубе). Внутренние трубы соединены чугунными калачами, наружные сварены. Жидкое рабочее вещество протекает в межтрубном пространстве в противоток охлаждающей воде, движущейся по внутренним трубам. Трубы — стальные бесшовные. Температура выхода рабочего вещества из аппарата обычно на 2-3°С выше температуры поступающей охлаждающей воды.

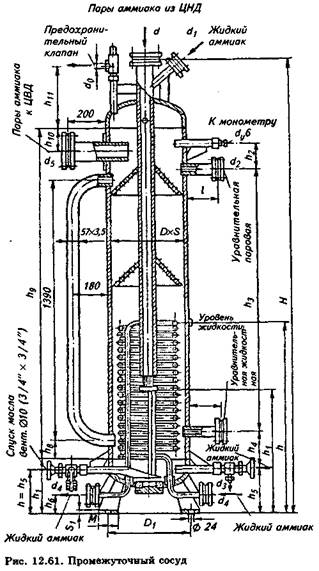

Промежуточные сосуды. Эти аппараты предназначены для охлаждения находящимся при промежуточном давлении жидким рабочим веществом перегретого пара после компрессора нижней ступени в двухступенчатых холодильных машинах, а также для охлаждения в змеевиках жидкого рабочего вещества после конденсатора перед его дросселированием. На рис. 12.61 показан промежуточный сосуд типа ПС3 со змеевиком и барботированием аммиачного пара через слой жидкого рабочего вещества.

В условиях нормальной работы промежуточный сосуд через штуцер di заполняется жидким рабочим веществом с температурой, соответствующей промежуточному давлению. Уровень его поддерживается на определенной отметке либо ручным регулирующим вентилем, либо автоматически. Перегретый пар рабочего вещества поступает из компрессора нижней ступени через верхний штуцер под уровень и, барботируя через слой жидкости толщиной 200-500 мм, за счет испарения жидкости охлаждается до темтемпературы, соответствующей промежуточному давлению. Поднимаясь затем вверх, охлажденный пар проходит конусные отбойники, освобождается от жидкости и через боковой штуцер поступает в компрессор верхней ступени. Змеевик в промежуточном сосуде служит для переохлаждения жидкого рабочего вещества после конденсатора.

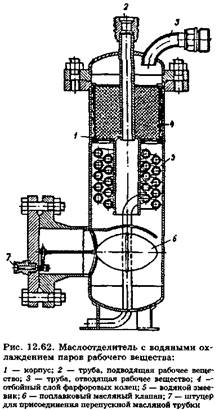

Маслоотделители и маслосборники. При работе машины на рабочих веществах, ограниченно растворяющих в себе смазочное масло, последнее уносится из компрессора в систему, оседает на стенках теплообменных труб и ухудшает их работу. Для удаления масла из системы в машинах, работающих на таких рабочих веществах, как R717, служат маслоотделители и маслосборники. На рис. 12.62 показан маслоотдели  тель с водяным охлаждением пара рабочего вещества. Принцип работы аппарата ясен из рисунка и не требует дополнительных пояснений. Маслосборники предназначены для перепуска масла из маслоотделителей и последующего удаления его из системы при низком давлении. Они способствуют уменьшению потерь рабочего вещества и повышают безопасность обслуживания системы.

тель с водяным охлаждением пара рабочего вещества. Принцип работы аппарата ясен из рисунка и не требует дополнительных пояснений. Маслосборники предназначены для перепуска масла из маслоотделителей и последующего удаления его из системы при низком давлении. Они способствуют уменьшению потерь рабочего вещества и повышают безопасность обслуживания системы.

Отделители жидкости. Они служат для отделения пара рабочего вещества от капелек жидкости, увлекаемых из испарительной системы, и предотвращения попадания жидкого рабочего вещества в цилиндры компрессора. Кроме того, отделители жидкости применяют в качестве питающих сосудов в различных схемах подачи жидкого рабочего вещества в испарительную систему. Пар отделяется от жидкости вследствие резкого уменьшения скорости и изменения направления движения рабочего вещества при прохождении через аппарат.

Грязеуловители, фильтры и осушители. Грязеуловители предназначены для предотвращения попадания в цилиндры компрессора частиц ржавчины, окалины и т. д. Монтируют их либо на всасывающем трубопроводе в непосредственной близости от компрессора, либо непосредственно во всасывающей полости компрессора. Одна из конструкций грязеуловителя показана на рис. 12.63. Он состоит из корпуса с входным и выходным патрубками, расположенным под углом 90°. Внутри установлена крупная сетка и каркас с двойной мелкой сеткой из проволоки. Периодически крышку снимают, вынимают сетку и очищают ее. К двум бобышкам, приваренным к корпусу грязеуловителя, подсоединяют манометр и вентиль для слива жидкого рабочего вещества.

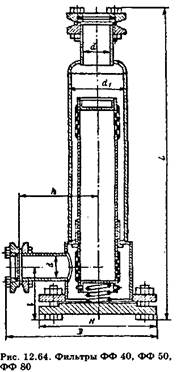

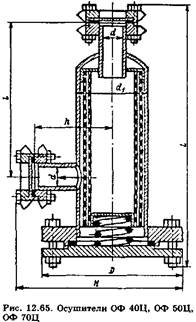

На рис. 12.64 и 12.65 показаны фильтры и осушители хладоновых холодильных машин. Фильтр устанавливается перед прибором автоматической подачи жидкого рабочего вещества в испарительную систему и служит для защиты прибора от механических загрязнений. Осушитель ставят для поглощения и последующего удаления воды из системы. В качестве адсорбента используют цеолит марки NaA. Фильтры и осушители снабжены двухслойной фильтрующей сеткой из оцинкованной стальной проволоки. Сетку к верхнему ограничителю прижимает пружина, упирающаяся в крышку аппарата.

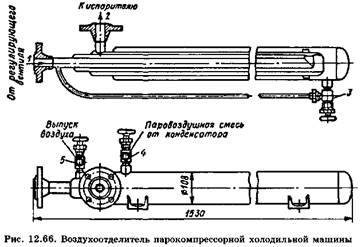

Воздухоотделители. Из-за наличия в системе не  конденсирующихся газов ухудшается энергетическая эффективность холодильной машины, так как снижаются коэффициенты теплопередачи в аппаратах, повышается давление конденсации и увеличивается расход энергии на сжатие пара рабочего вещества в компрессоре. Для удаления попадающего в холодильную систему воздуха устанавливают воздухоотделитель.

конденсирующихся газов ухудшается энергетическая эффективность холодильной машины, так как снижаются коэффициенты теплопередачи в аппаратах, повышается давление конденсации и увеличивается расход энергии на сжатие пара рабочего вещества в компрессоре. Для удаления попадающего в холодильную систему воздуха устанавливают воздухоотделитель.

На рис. 12.66 показан воздухоотделитель конструкции Ш. Н. Кобулашвили. Он состоит из четырех цельнотянутых стальных труб, вставленных с некоторым зазором одна в другую. Принцип действия аппарата заключается в следующем. Жидкое рабочее вещество после дроссельного вентиля подается через патрубок 1 во внутреннюю трубу воздухоотделителя, после чего поступает в межтрубное пространство между первой и третьей трубой и через патрубок 2 выходит в испарительную систему. Смесь воздуха с рабочим веществом подается по линии, соединенной с патрубком 4 в межтрубное пространство, между трубой наибольшего диаметра и следующей по размеру меньшей трубой, и охлаждается жидким рабочим веществом, переходя затем в следующее межтрубное пространство. В результате охлаждения происходит конденсация рабочего вещества из паровоздушной смеси, и воздух через патрубок 5 удаляется в стеклянный сосуд, заполненный водой. Сконденсировавшееся рабочее вещество через вентиль 3 перепускается во внутреннюю трубу воздухоотделителя. В результате интенсивного охлаждения паровоздушной смеси потери рабочего вещества при удалении воздуха из системы в воздухоотделителе описанной конструкции незначительны.

На рис. 12.66 показан воздухоотделитель конструкции Ш. Н. Кобулашвили. Он состоит из четырех цельнотянутых стальных труб, вставленных с некоторым зазором одна в другую. Принцип действия аппарата заключается в следующем. Жидкое рабочее вещество после дроссельного вентиля подается через патрубок 1 во внутреннюю трубу воздухоотделителя, после чего поступает в межтрубное пространство между первой и третьей трубой и через патрубок 2 выходит в испарительную систему. Смесь воздуха с рабочим веществом подается по линии, соединенной с патрубком 4 в межтрубное пространство, между трубой наибольшего диаметра и следующей по размеру меньшей трубой, и охлаждается жидким рабочим веществом, переходя затем в следующее межтрубное пространство. В результате охлаждения происходит конденсация рабочего вещества из паровоздушной смеси, и воздух через патрубок 5 удаляется в стеклянный сосуд, заполненный водой. Сконденсировавшееся рабочее вещество через вентиль 3 перепускается во внутреннюю трубу воздухоотделителя. В результате интенсивного охлаждения паровоздушной смеси потери рабочего вещества при удалении воздуха из системы в воздухоотделителе описанной конструкции незначительны.

Ресиверы. По назначению ресиверы делятся на линейные, циркуляционные и дренажные. Назначением линейного ресивера является освобождение конденсатора от жидкого рабочего вещества и обеспечение равномерной подачи его на регулирующую станцию. Циркуляционные ресиверы применяют в насосных, циркуляционных системах подачи рабочего вещества в испарительную систему. Дренажные ресиверы предназначены для выпуска в них жидкого рабочего вещества при ремонте основных аппаратов и оттаивании снеговой шубы с батарей непосредственного испарения. Ресиверы представляют собой горизонтальные или вертикальные цилиндрические сосуды с патрубками для входа и выхода рабочего вещества, уравнительной линией и комплектующими арматурой и приборами.

Ресиверы. По назначению ресиверы делятся на линейные, циркуляционные и дренажные. Назначением линейного ресивера является освобождение конденсатора от жидкого рабочего вещества и обеспечение равномерной подачи его на регулирующую станцию. Циркуляционные ресиверы применяют в насосных, циркуляционных системах подачи рабочего вещества в испарительную систему. Дренажные ресиверы предназначены для выпуска в них жидкого рабочего вещества при ремонте основных аппаратов и оттаивании снеговой шубы с батарей непосредственного испарения. Ресиверы представляют собой горизонтальные или вертикальные цилиндрические сосуды с патрубками для входа и выхода рабочего вещества, уравнительной линией и комплектующими арматурой и приборами.

Дата добавления: 2015-07-11; просмотров: 266 | Нарушение авторских прав